강철 금형의 한계를 넘어서다: AAM-UHPC 기반 알루미늄 주조용 재사용 금형의 혁신

이 기술 요약은 Janna Link 외 저자들이 [ce/papers in civil engineering]에 발표한 "Ultra-high performance alkali-activated slag as a re-usable mold for light metal casting" 논문을 기반으로 작성되었습니다.

키워드

- 주요 키워드: 알루미늄 주조용 재사용 금형

- 보조 키워드: 알칼리 활성 슬래그, 초고성능 콘크리트, HPDC 금형 수명, 수소 기공성, 금속 부식, 박벽 주조

핵심 요약

- 도전 과제: 기존 강철 금형은 알루미늄 주조 시 표면 부식 및 수소 혼입으로 인한 기공 발생으로 주조 품질을 저하시킵니다.

- 해결 방법: 알칼리 활성 슬래그 기반의 초고성능 콘크리트(AAM-UHPC)를 사용하여 내열성과 강도가 뛰어난 광물성 재사용 금형을 제작했습니다.

- 핵심 돌파구: AAM-UHPC 금형은 700°C의 열충격 후에도 일반 콘크리트 수준의 압축 강도를 유지하며, 반복적인 주조 사이클을 견딜 수 있는 우수한 열적 안정성을 입증했습니다.

- 최종 결론: 이 새로운 광물성 금형은 금속 부식 위험을 제거하고 박벽 형상 제작을 용이하게 하여, 기존 강철 금형 대비 더 높은 품질의 주조품 생산과 비용 효율적인 소량 생산 가능성을 제시합니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가

경금속, 특히 알루미늄 다이캐스팅은 자동차, 항공우주 및 건설 산업에서 경량화 요구에 따라 그 중요성이 커지고 있습니다. 하지만 현재 주로 사용되는 강철 금형은 몇 가지 고질적인 문제를 안고 있습니다. 첫째, 알루미늄 용탕과의 반응으로 금형 표면에 금속 부식이 발생하여 주조품의 표면 품질을 저하시킵니다. 둘째, 이형 과정에 사용되는 수성 이형제가 고온의 용탕과 만나 수소를 발생시키고, 이 수소가 주조품 내부에 기공을 형성하여 기계적 물성과 내구성을 떨어뜨립니다. 이러한 결함으로 인해 불량률이 높아지고, 이는 곧 생산 비용 증가로 이어집니다. 업계 전문가들은 이러한 문제를 해결하고 더 높은 품질의 주조품을 안정적으로 생산할 수 있는 새로운 금형 기술을 절실히 필요로 하고 있습니다.

접근 방식: 연구 방법론 분석

본 연구는 기존 강철 금형의 단점을 극복하기 위해 알칼리 활성 슬래그 기반 초고성능 콘크리트(AAM-UHPC)를 활용한 새로운 광물성 금형을 개발하고 그 성능을 평가했습니다.

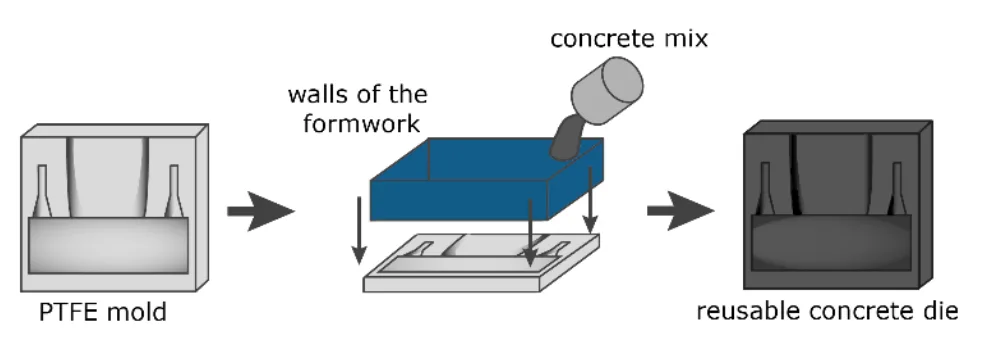

방법 1: AAM-UHPC 배합 설계 및 금형 제작 - 재료: 주 결합재로 고로슬래그 미분말과 실리카퓸을 사용하고, 골재로는 석영 분말과 석영사를 사용했습니다. 열 안정성 향상을 위해 재생 셀룰로오스 섬유(RC-fibers)를 0.4 Vol.-% 첨가했으며, 활성화제로는 규산칼륨(potassium waterglass)을 사용했습니다. - 제작: PTFE(테플론)로 제작된 몰드를 사용하여 AAM-UHPC 다이를 제작했습니다. 진동 다짐을 통해 내부 공기를 제거하고, 상온(20°C, 상대습도 65%)에서 1일간 양생 후 탈형했습니다. 이후 최소 2주간 표준 환경에서 양생하여 주조 실험에 사용했습니다.

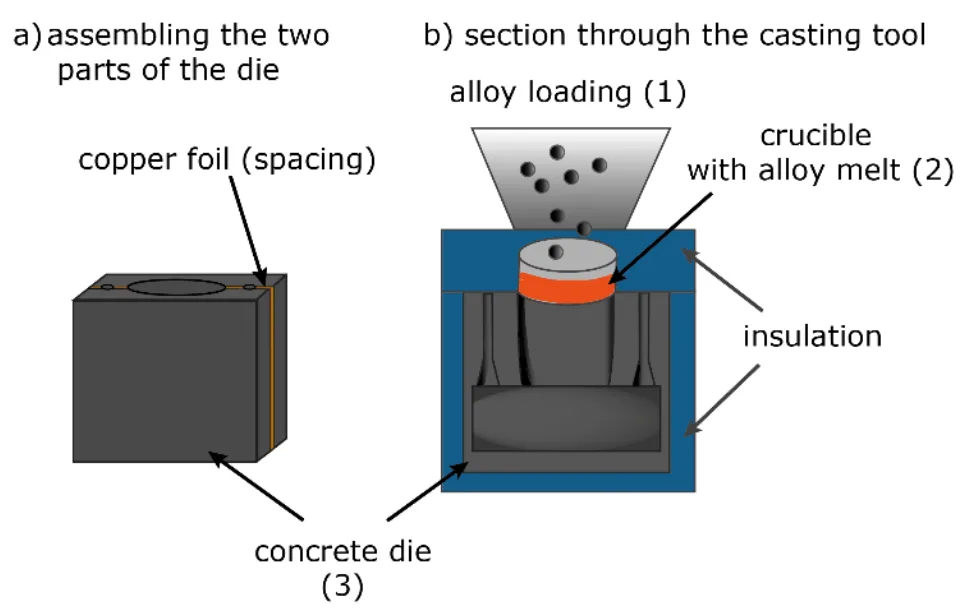

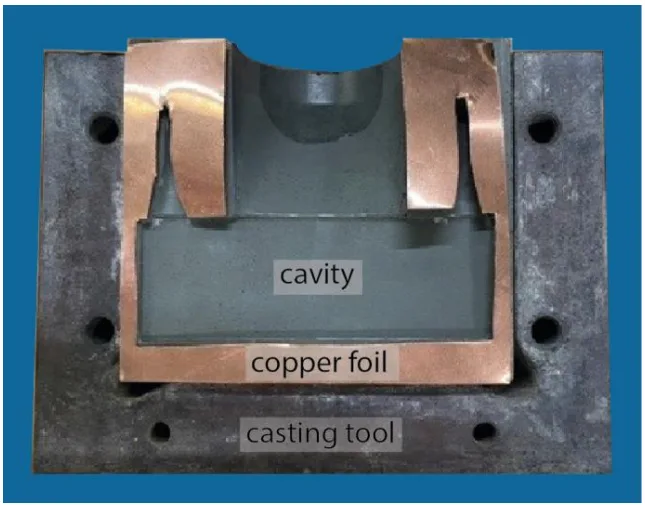

방법 2: 주조 실험 및 성능 평가 - 장비: Indutherm VC 650 V 주조 장비를 사용하여 3 bar의 압력으로 알루미늄 합금을 주조했습니다. - 프로세스: 제작된 AAM-UHPC 다이를 300°C로 예열한 후, 720°C로 용해된 알루미늄을 주입했습니다. 다이의 불완전한 밀착으로 인한 용탕 누출을 막고 균일한 압력 분산을 위해 2mm 두께의 구리 포일을 스페이서로 사용했습니다. 이 과정을 여러 번 반복하여 금형의 재사용 가능성과 내구성을 평가했습니다.

방법 3: 열충격 시험 및 재료 분석 - 열충격 시험: AAM-UHPC 큐브 시편을 상온에서 700°C로 예열된 오븐에 직접 투입하여 1시간 동안 유지한 후, 상온에서 냉각시켜 잔존 압축 강도를 측정했습니다. - 재료 분석: 수은압입법(MIP)을 통해 열처리 전후의 기공 구조 변화를 분석하고, 열중량 분석(TGA)을 통해 고온에서의 질량 손실과 재료의 열적 안정성을 평가했습니다.

돌파구: 주요 발견 및 데이터

본 연구를 통해 AAM-UHPC 금형이 알루미늄 주조 공정에 적용될 수 있는 뛰어난 잠재력을 가지고 있음을 구체적인 데이터로 확인했습니다.

발견 1: 탁월한 내열성 및 잔존 강도

AAM-UHPC는 7일 양생 후 136.6 N/mm²라는 높은 압축 강도를 보였습니다. 가장 주목할 만한 점은, 700°C의 극심한 열충격을 가한 후에도 폭렬(spalling) 현상 없이 22.6 N/mm²의 압축 강도를 유지했다는 것입니다. 이는 일반적인 건설용 콘크리트와 유사한 수준의 강도로, 고온의 알루미늄 용탕과 직접 접촉하는 주조 환경에서도 금형의 구조적 안정성을 유지할 수 있음을 의미합니다.

발견 2: 반복 가열 시 높은 재료 안정성

열중량 분석(TGA) 결과는 AAM-UHPC의 우수한 재사용 가능성을 뒷받침합니다. 그림 4a에서 보듯이, 첫 가열 시에는 흡착수 등의 증발로 약 15%의 질량 감소가 있었지만, 이미 700°C로 열처리된 시편을 다시 가열했을 때(그림 4b)는 질량 감소가 1% 미만으로 거의 나타나지 않았습니다. 이는 첫 주조 사이클 이후 재료가 안정화되어, 반복적인 주조 공정에서도 추가적인 상(phase) 분해나 성능 저하가 거의 없음을 시사합니다.

발견 3: 기공 구조 변화를 통한 열충격 저항성 확보

그림 3의 수은압입법(MIP) 분석 결과, 700°C 열처리 후 AAM-UHPC의 전체 기공률은 증가했지만, 특히 2~20µm 범위의 기공이 급격히 증가했습니다. 이는 약 300°C에서 분해되는 재생 셀룰로오스 섬유(RC-fibers)가 미세한 채널 네트워크를 형성했기 때문입니다. 이 채널들은 고온에서 발생하는 수증기를 효과적으로 배출하는 통로 역할을 하여 내부 압력 상승을 막고, 폭렬 현상 없이 금형이 안정적으로 유지되도록 하는 핵심적인 메커니즘으로 작용합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 AAM-UHPC 금형의 낮은 열전도율이 용탕의 응고를 지연시켜, 기존 강철 금형보다 낮은 압력으로도 박벽 부품을 성공적으로 충전할 수 있는 가능성을 제시합니다. 이는 특정 부품의 충전 불량 문제를 해결하는 데 기여할 수 있습니다.

- 품질 관리팀: AAM-UHPC 금형은 강철 금형에서 발생하는 금속 부식 문제를 원천적으로 차단하므로, 주조품의 표면 품질이 향상되고 관련 결함 검사 기준을 재정립할 수 있습니다. 또한 수소 기공 발생 가능성이 낮아져 내부 품질 확보에 유리합니다.

- 설계 엔지니어: 이 기술은 기존 강철 금형으로는 제작이 어려웠던 복잡하고 얇은 벽을 가진 형상의 주조를 가능하게 합니다. 이는 부품 설계의 자유도를 높여 경량화 및 기능 통합 설계에 새로운 가능성을 열어줍니다.

논문 상세 정보

Ultra-high performance alkali-activated slag as a re-usable mold for light metal casting

1. 개요:

- 제목: Ultra-high performance alkali-activated slag as a re-usable mold for light metal casting

- 저자: Janna Link, Alexander Wetzel, Sebastian Müller, Bernhard Middendorf

- 발행 연도: 2023

- 학술지/학회: ce/papers in civil engineering

- 키워드: Aluminum casting, alkali-activated materials, ultra-high performance concrete, thermal resistance

2. 초록:

경금속 다이캐스팅은 일반적으로 강철 금형을 사용하여 수행됩니다. 그러나 이러한 금형은 표면의 금속 부식 발생 및 공정 화학으로 인한 수소 혼입으로 인해 주조 품질이 저하됩니다. 알칼리 활성 슬래그 기반의 초고성능 콘크리트는 알루미늄 주조용 광물성 금형을 생산하는 데 사용될 수 있습니다. 재사용 가능한 광물성 금형의 사용은 다양한 박벽 형상의 생산을 가능하게 할 뿐만 아니라, 금속 부식의 위험을 제거하고 콘크리트 금형이 열적 안정성과 높은 강도로 여러 사이클을 견딜 수 있게 하여, 이미 일반적인 소모성 광물성 금형보다 잠재적으로 우수하게 만듭니다.

3. 서론:

경금속 주조, 특히 알루미늄 주조는 최근 몇 년간 중요성이 증가했습니다. 자동차, 항공우주 산업뿐만 아니라 토목 공학에서도 높은 운송 비용과 배출가스 감축 요구로 인해 중량 절감이 필요합니다. 건설 부문에서는 알루미늄 외벽 클래딩 등에서 하중을 최대한 낮추기 위해 경량 부품이 필요합니다. 다이캐스팅 기반 알루미늄 부품 생산은 주로 두 가지 공정으로 나뉩니다. 용해된 알루미늄을 금형에 붓고 필요시 약간의 가압 하에 응고시키는 중력 주조(영구 금형 주조)와, 최대 1000 bar의 압력을 사용하여 금형을 채우는 다이캐스팅 공정이 있습니다. 두 공정 모두에서 더 나은 부품 특성을 얻기 위해 금형 충전 중 대기압을 부분적으로 감소시킵니다. 이러한 다이는 일반적으로 강철로 만들어집니다. 강철 금형의 높은 열전도율과 그에 따른 알루미늄 용탕의 높은 응고 속도로 인해 미세조직은 매우 미세하지만, 박벽 형상을 생산할 때는 용탕이 조기에 응고되기 전에 강철 금형을 신속하게 채우기 위해 일정량의 압력이 필요합니다. 또 다른 문제 영역은 주로 용탕으로의 수소 유입으로 인해 발생하는 기공 형성입니다.

4. 연구 요약:

연구 주제의 배경:

기존 강철 금형을 사용한 알루미늄 다이캐스팅은 금속 부식, 수소 유입으로 인한 기공 형성 등의 문제로 주조품의 품질 저하 및 생산 비용 증가를 유발합니다. 이러한 문제를 해결하기 위해, 강도와 내열성이 뛰어난 광물성 재료가 재사용 가능한 금형으로서 더 적합할 수 있다는 가능성이 제기되었습니다.

이전 연구 현황:

초고성능 콘크리트(UHPC)는 높은 압축 강도를 가지며, 재생 셀룰로오스 섬유(RC-fibers)를 첨가하면 열 저항성을 향상시킬 수 있습니다. 또한, 포틀랜드 시멘트 기반이 아닌 알칼리 활성 재료(AAM) 기반의 UHPC는 화학적으로 결합된 물이 적어 열적으로 더 안정적이라는 연구가 있었습니다. 이전 연구들[7, 12]을 통해 실리카퓸을 첨가하면 가소제 없이도 AAM의 작업성을 개선하고 높은 강도를 달성할 수 있음이 밝혀졌습니다.

연구 목적:

본 연구의 목적은 알칼리 활성 슬래그 기반 초고성능 콘크리트(AAM-UHPC)를 사용하여 알루미늄 주조용 재사용 금형을 제작하고, 그 성능을 평가하는 것입니다. 특히, 고온의 주조 환경에서 금형이 겪는 열충격에 대한 저항성, 반복 사용 가능성, 그리고 최종 주조품의 품질에 미치는 영향을 규명하고자 했습니다.

핵심 연구:

본 연구는 특정 배합의 AAM-UHPC를 사용하여 주조용 다이와 압축 강도 시험용 큐브 시편을 제작했습니다. 제작된 다이는 실제 알루미늄 주조 공정에 투입되어 여러 사이클 동안의 내구성과 표면 상태 변화를 관찰했습니다. 동시에, 큐브 시편은 700°C의 열충격 시험을 거쳐 잔존 압축 강도를 측정했습니다. 또한, 열처리 전후 시편의 기공 구조 변화와 열적 안정성을 각각 수은압입법(MIP)과 열중량 분석(TGA)을 통해 정량적으로 분석하여 AAM-UHPC 금형의 거동 메커니즘을 규명했습니다.

5. 연구 방법론

연구 설계:

본 연구는 실험적 연구 설계를 채택했습니다. AAM-UHPC라는 특정 재료를 사용하여 알루미늄 주조용 금형을 제작하고, 실제 주조 공정과 모의 열충격 시험을 통해 그 성능을 평가했습니다. 열처리 전후의 재료 특성 변화를 비교 분석하여 재료의 우수성을 입증하고자 했습니다.

데이터 수집 및 분석 방법:

- 압축 강도 시험: 7일 및 28일 양생 시편과 700°C 열충격 후 시편의 압축 강도를 측정했습니다.

- 수은압입법(Mercury Intrusion Porosimetry, MIP): 열처리 전후 시편의 기공 크기 분포와 총 기공률을 측정했습니다.

- 열중량 분석(Thermogravimetric Analysis, TGA): Netzsch STA 449 F5-Jupiter 장비를 사용하여 720°C까지 가열하면서 시편의 질량 변화를 측정하여 열적 안정성을 평가했습니다.

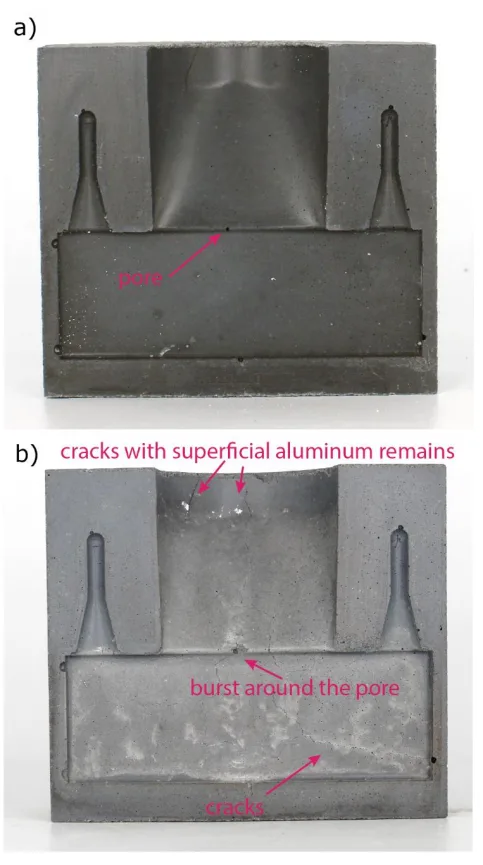

- 실제 주조 평가: 여러 번의 주조 사이클 후 금형의 표면 상태(균열, 알루미늄 부착 등)를 육안으로 검사했습니다.

연구 주제 및 범위:

연구 주제는 알칼리 활성 슬래그 기반 초고성능 콘크리트(AAM-UHPC)를 알루미늄 주조용 재사용 금형으로 활용하는 것입니다. 연구 범위는 AAM-UHPC의 배합 설계, 금형 제작, 실제 주조 공정을 통한 성능 평가, 그리고 열충격 시험 및 재료 분석을 통한 내열성 및 내구성 메커니즘 규명에 국한됩니다.

6. 주요 결과:

주요 결과:

- AAM-UHPC는 7일 양생 후 136.6 N/mm²의 높은 압축 강도를 나타냈습니다.

- 700°C의 열충격 시험 후에도 폭렬 현상 없이 22.6 N/mm²의 잔존 압축 강도를 유지했습니다. 이는 일반 건설용 콘크리트와 유사한 수준입니다.

- 열처리 후, 재생 셀룰로오스 섬유의 분해로 인해 2~20 µm 범위의 기공이 크게 증가하여 수증기 배출 통로를 형성함으로써 열충격 저항성을 높였습니다.

- 열중량 분석 결과, 첫 가열 이후에는 질량 손실이 1% 미만으로 나타나, 반복적인 주조 사이클에서도 재료가 매우 안정적임을 확인했습니다.

- 실제 주조 실험에서 구리 포일을 스페이서로 사용했을 때 금형의 파손 없이 주조 사이클 횟수를 늘릴 수 있었습니다. 3회의 주조 사이클 후 금형 표면에 미세 균열과 표면적인 알루미늄 부착이 관찰되었으나, 금형 내부로 알루미늄이 침투하지는 않았습니다.

Figure Name List:

- Figure 1 Manufacturing process of the AAM-UHPC dies

- Figure 2 Casting process with the AAM-UHPC dies

- Figure 3 Pore size distribution of AAM-UHPC stored at room temperature (blue) and heat-treated at 700°C (grey), determined with Mercury Intrusion Porosimetry

- Figure 4 Weight loss of AAM-UHPC after storage at room temperate (a) and heat-treated at 700°C (b)

- Figure 5 Copper foil as a spacer on one side of the AAM-UHPC die

- Figure 6 AAM-UHPC-die after manufacturing (a) and after three casting-cycles with aluminum (b)

7. 결론:

강철 금형은 많은 주조 사이클을 견딜 수 있어 내구성 면에서 콘크리트 다이를 능가하지만, 콘크리트 다이의 사용은 주조 부품의 동등한 표면 품질을 보장하고 기계적 특성을 향상시킵니다. 또한, 많은 다른 형상들을 강철 금형보다 상대적으로 간단하고 비용 효율적으로, 적은 노력으로 생산할 수 있습니다. 따라서 소량 생산은 강철 금형을 사용하는 것보다 경제적입니다. AAM-UHPC의 열 안정성은 압축 강도 시험과 TGA를 통해 입증되었습니다. AAM-UHPC는 열충격 하중 후 20 N/mm² 이상의 적절한 압축 강도를 보이며, 반복 가열 후 질량 손실은 최소 범위에서 안정화되어 더 이상의 상 분해가 예상되지 않습니다. AAM-UHPC에 화학적으로 결합된 물이 없다는 점은 열 안정성을 증가시킵니다.

8. 참고 문헌:

- [1] Hartmann, G.; Herrmann, C.; Heinemann, T.; Hoffmann, T.; Jordi, U.; Pithan, A.; Pries, H. (2013) Aluminiumdruckguss – Potentiale und Handlungsfelder. in: Energie- und ressourceneffiziente Produktion von Aluminiumdruckguss. Springer-Verlag. Berlin Heidelberg.

- [2] Tiryakioğlu, M. (2020) The Effect of Hydrogen on Pore Formation in Aluminum Alloy Castings - Myth Versus Reality. Metals. 10 H. 3, p. 368.

- [3] Fankhänel, B.; Hubálková, J.; Aneziris, C. G.; Stelter, M.; Charitos, A. (2022), Influencing the Hydrogen Porosity in Aluminum Casting by (Re)active Filter Materials. Adv. Eng. Mater., 24.

- [4] Shih, T. S.; Tu, S. H., (2007) Interaction of steel with pure Al, Al-7Si and A356 alloy. Mater. Sci. Engine. A, 454 H. 8, pp. 349-356.

- [5] Fehling, E.; Schmidt, M.; Walraven, J.; Leutbecher, T.; Fröhlich, S. (2014) Ultra-High Performance Concrete UHPC – Fundamentals, Design, Examples. Ernst, Wilhelm & Sohn.

- [6] Scheffler, B.; Wetzel, A.; Sälzer, P.; Middendorf, B. (2019) Thermische Stabilität von UHPC. Beton- und Stahlbetonbau 114 H. 9, pp. 674-682.

- [7] Wetzel, A.; Middendorf, B. (2019) Influence of silica fume on properties of fresh and hardened ultra-high performance concrete based on alkali-activated slag. Cement and Concrete Composites 100, pp. 53-59.

- [8] Singh, N. B.; Middendorf, B. (2020) Geopolymers as an alternative to Portland cement - An overview. Construction and Building Materials 237.

- [9] Duxson, P.; Fernández-Jiménez, A.; Provis, J. L.; Lukey, G. C.; Palomo, A.; van Deventer, J. S. J. (2007) Geopolymer technology: the current state of the art. J Mater Sci. 42. pp. 2917-2933.

- [10] Bernal, S. A.; Provis, J. L.; Rose, V.; de Gutierrez, R. M. (2011) Evolution of binder structure in sodium silicate-activated slag-metakaolin blends. Cement Concrete Composites 33, pp. 46-54.

- [11] Mastali, M.; Kinnunen, P.; Dalvand, A.; Mohammadi Firouz, R.; Illikainen, M. (2018) Drying shrinkage in alkali-activated binders – A critical review. Construction and Building Materials 190, pp. 533-550.

- [12] Wetzel, A.; Göbel, D.; Schleiting, M.; Wiemer, N.; Middendorf, B. (2022) Bonding Behaviour of Steel Fibres in UHPFRC Based on Alkali-Activated Slag. Materials 15 H. 5.

전문가 Q&A: 주요 질문과 답변

Q1: 왜 이 연구에서는 일반 포틀랜드 시멘트(OPC) 기반 UHPC 대신 알칼리 활성 슬래그(AAM) 기반 UHPC를 선택했나요? A1: 논문에 따르면 AAM 기반 재료는 OPC 기반 재료보다 열적으로 훨씬 안정적이기 때문입니다. OPC-UHPC는 수화물(C-S-H) 내에 화학적으로 결합된 물을 많이 포함하고 있어 고온에서 이 물이 분해되면서 높은 수증기압을 발생시켜 폭렬(explosive failure)을 일으킬 수 있습니다. 반면, AAM의 반응 생성물(C-A-S-H, N-A-S-H)은 화학적으로 결합된 물이 거의 없어 고온에서도 구조가 즉각적이고 완전하게 파괴되지 않아 열 안정성이 더 뛰어납니다.

Q2: 재생 셀룰로오스(RC) 섬유를 첨가한 구체적인 이유는 무엇인가요? A2: RC 섬유는 재료의 열 저항성을 높이는 핵심적인 역할을 합니다. 논문에 따르면, RC 섬유는 약 300°C 이상의 고온에서 분해되어 사라지면서 그 자리에 미세한 채널(cavities) 네트워크를 형성합니다. 이 채널들은 재료의 투과성을 높여, 고온에서 발생하는 수증기를 외부로 원활하게 배출하는 통로가 됩니다. 이를 통해 내부 수증기압 상승을 억제하여 폭렬 현상을 방지하고 재료의 열충격 저항성을 크게 향상시킵니다.

Q3: 열충격 후 압축 강도가 136.6 N/mm²에서 22.6 N/mm²로 크게 감소했는데, 이 정도 강도로도 금형으로 사용하기에 충분한가요? A3: 네, 충분하다고 볼 수 있습니다. 논문에서는 22.6 N/mm²라는 강도가 일반적인 건설 산업에서 사용되는 콘크리트의 강도와 비슷한 수준이라고 언급합니다. 더 중요한 것은 700°C의 극심한 열충격에도 불구하고 폭렬 현상 없이 구조적 형태를 온전히 유지했다는 점입니다. 이는 주조 공정의 반복적인 열 부하를 견딜 수 있는 충분한 내구성을 갖추었음을 의미합니다.

Q4: 두 개의 다이(die) 파트 사이에서 알루미늄 용탕이 새어 나오는 문제는 어떻게 해결했나요? A4: 이 문제는 2mm 두께의 구리 포일을 스페이서(spacer)로 사용하여 해결했습니다. 이 구리 포일은 두 가지 중요한 역할을 합니다. 첫째, 다이 사이의 미세한 틈을 막아주는 실링(sealing) 역할을 하여 용탕 누출을 방지합니다. 둘째, 다이의 가장자리에 가해지는 국부적인 압력을 분산시켜 균일하게 눌리도록 함으로써, 기계적 응력 집중으로 인한 다이의 조기 파손을 막는 데 기여했습니다.

Q5: 이 AAM-UHPC 금형이 특히 박벽 부품 주조에서 기존 강철 금형보다 유리한 점은 무엇인가요? A5: 가장 큰 장점은 콘크리트의 낮은 열전도율입니다. 강철 금형은 열전도율이 높아 용탕이 금형에 닿는 순간 매우 빠르게 냉각되어 응고됩니다. 이 때문에 얇은 벽을 가진 복잡한 형상을 완전히 채우기 전에 용탕이 굳어버릴 수 있어 높은 사출 압력이 필요합니다. 반면, AAM-UHPC 금형은 열을 덜 빨리 빼앗아가므로 용탕의 응고 속도가 지연됩니다. 이는 용탕이 더 낮은 압력으로도 금형의 미세하고 얇은 부분까지 완전히 채울 수 있는 시간을 벌어주어 박벽 부품 생산에 새로운 가능성을 열어줍니다.

결론: 더 높은 품질과 생산성을 향한 길

기존 강철 금형이 야기하는 수소 기공성 및 금속 부식 문제는 알루미늄 주조 산업의 오랜 과제였습니다. 본 연구에서 제시된 AAM-UHPC 기반 알루미늄 주조용 재사용 금형은 이러한 문제를 해결할 혁신적인 돌파구를 제공합니다. 뛰어난 열 안정성과 반복 사용 가능성을 입증한 이 새로운 광물성 금형은 주조품의 품질을 향상시킬 뿐만 아니라, 강철 금형으로는 제작이 어려웠던 복잡한 박벽 형상의 생산을 가능하게 하여 소량 다품종 생산의 경제성까지 확보할 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 보고서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오."

저작권 정보

이 콘텐츠는 "Janna Link" 외 저자들의 논문 "[Ultra-high performance alkali-activated slag as a re-usable mold for light metal casting]"을 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.1002/cepa.2772

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.