6시그마 품질 달성을 위한 HPDC 공정 최적화: 수치 시뮬레이션 접근법 분석

이 기술 요약은 Suraj R. Marathe와 Dr. Carmo E. Quadros가 작성하여 International Journal of Engineering and Management Research (2021)에 발표한 논문 "[Analysis and Optimisation of High Pressure Die Casting Parameters to Achieve Six Sigma Quality Product Using Numerical Simulation Approach]"를 기반으로 합니다.

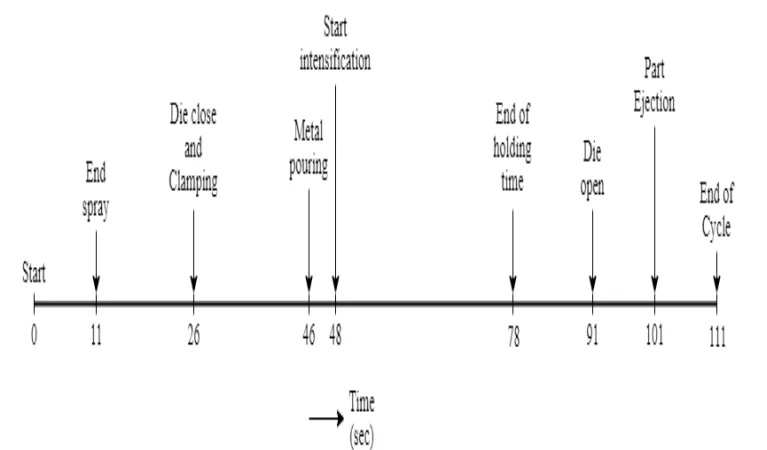

Figure 2: Die casting heat process cycle represented on a timeline in seconds (Industrial case-CGL)

Figure 2: Die casting heat process cycle represented on a timeline in seconds (Industrial case-CGL)키워드

- 주요 키워드: 고압 다이캐스팅(HPDC)

- 보조 키워드: 공정 최적화, 수치 시뮬레이션, 6시그마 품질, ProCAST, 주조 결함, 응고 시간

핵심 요약

- 도전 과제: 고압 다이캐스팅 공정에서 잘못된 공정 변수 설정으로 인해 블로우홀, 기공 등의 결함이 발생하여 11~13%에 달하는 높은 불량률을 기록합니다.

- 해결 방법: ProCAST 시뮬레이션 소프트웨어를 사용하여 사출 압력, 용탕 온도, 보압 시간, 플런저 속도 등 4가지 핵심 변수를 최적화하는 수치적 접근법을 제안했습니다.

- 핵심 돌파구: 7,800회의 시뮬레이션을 통해 응고 시간을 최소화하고 주조 결함을 제거하는 최적의 공정 변수 조합(온도 730°C, 압력 331bar, 플런저 속도 119.8m/s, 보압 시간 67초)을 성공적으로 도출했습니다.

- 결론: 수치 시뮬레이션은 최적의 HPDC 설정을 예측하고, 실제 산업 현장에서 로터 부품 불량률을 4.35%에서 0.89%로 획기적으로 감소시키는 강력하고 효과적인 도구임이 입증되었습니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

고압 다이캐스팅(HPDC) 공정은 생산성이 높지만, 복잡한 공정 변수들로 인해 품질 관리에 어려움을 겪습니다. 논문의 서론에 따르면, 기존 다이캐스팅 공정의 불량률은 11~13%에 달하며, 그 주된 원인은 블로우홀, 불충분한 사출 압력, 부적절한 충전 시간, 기공, 핫스팟 등 잘못된 공정 변수 설정에 있습니다. 이러한 높은 불량률은 생산 비용 증가와 제품 신뢰도 하락으로 직결됩니다. 따라서 결함 없는 '제로-디펙트(zero-defect)' 부품을 생산하기 위해서는 각 공정 변수가 주조 품질에 미치는 영향을 정확히 이해하고 제어하는 것이 무엇보다 중요합니다. 이 연구는 바로 이 문제, 즉 경험에 의존하던 기존 방식을 탈피하여 데이터 기반의 최적화 해법을 찾는 데서 시작되었습니다.

접근 방식: 연구 방법론 분석

본 연구는 주조 결함을 최소화하기 위해 수치 시뮬레이션을 활용한 체계적인 최적화 접근법을 채택했습니다. 이는 실제 실험에서 발생할 수 있는 시간과 비용을 절감하면서도 정확도 높은 결과를 도출하기 위함입니다.

방법 1: 시뮬레이션 모델링 및 설정 연구진은 실제 산업에서 사용되는 알루미늄 합금 로터 부품(외경 100mm, 내경 25mm, 높이 135mm)을 분석 대상으로 선정했습니다. Unigraphics NX4.0 소프트웨어를 사용하여 주조품, 게이팅 시스템, 금형의 3차원 형상 모델을 생성했으며, ProCAST 소프트웨어의 MeshCAST 모듈을 통해 유한요소법(FEM) 해석을 위한 메시를 자동으로 생성했습니다. 이 모델을 기반으로 실제 주조 공정을 모사했습니다.

방법 2: 4단계 공정 변수 최적화 연구의 핵심은 응고 시간을 최소화하는 최적의 변수 조합을 찾는 것이었습니다. 이를 위해 4가지 핵심 공정 변수(용탕 온도, 사출 압력, 플런저 속도, 보압 시간)를 4단계에 걸쳐 체계적으로 분석했습니다. 각 단계에서는 하나의 변수를 집중 분석하면서 다른 변수들을 최대-최소 범위 내에서 함께 변화시키는 방식으로 총 7,800회의 방대한 시뮬레이션 실험을 수행했습니다. 이 접근법을 통해 각 변수가 응고 시간에 미치는 영향을 개별적이고 종합적으로 평가하여 최적의 솔루션을 도출할 수 있었습니다.

돌파구: 주요 발견 및 데이터

수천 번의 시뮬레이션을 통해 얻은 데이터는 고품질 다이캐스팅을 위한 명확한 지침을 제공합니다.

발견 1: 최적의 공정 변수 조합 도출

이 연구는 각 분석 단계를 거쳐 응고 시간을 최소화하는 최적의 공정 변수 범위를 성공적으로 식별했습니다. 최종적으로 도출된 양측 최적 변수(Two-sided Optimum parameters)는 다음과 같습니다(Table 11 참조). - 온도(T): 728°C ≤ T ≤ 731°C - 압력(P): 330 bar ≤ P ≤ 332 bar - 속도(V): 119.6 m/s ≤ V ≤ 120 m/s - 보압 시간(HT): 65초 ≤ HT ≤ 69초

이 범위 내에서 공정을 운영할 때 가장 빠른 응고가 이루어져 결함 발생 가능성이 최소화되었습니다.

발견 2: 실제 산업 현장에서의 획기적인 불량률 감소

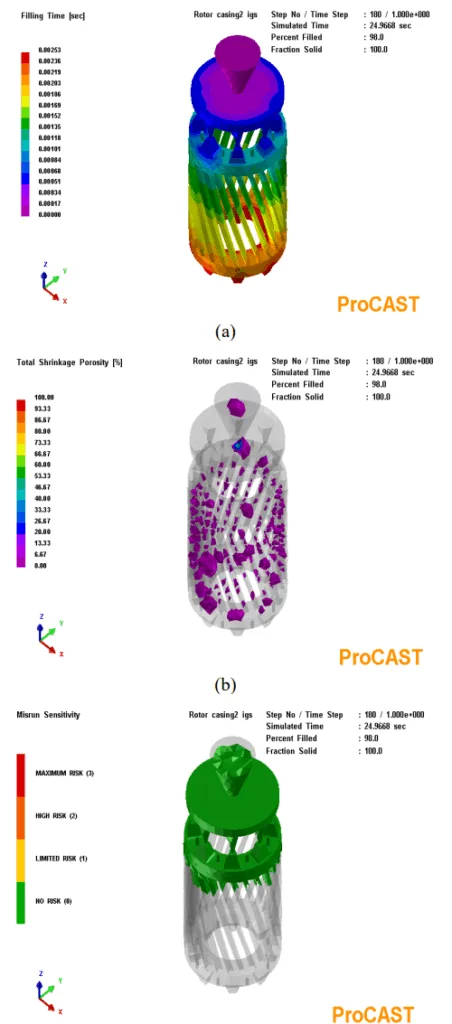

시뮬레이션의 가장 중요한 성과는 실제 검증을 통해 입증되었습니다. 논문의 결론(page 11)에 따르면, 도출된 평균 최적 설정값(온도 730°C, 압력 331bar, 플런저 속도 119.8m/s, 보압 시간 67초)을 실제 생산에 적용한 결과, 로터 부품 불량으로 인한 모터 불량률이 기존 4.35%에서 0.89%로 크게 감소했습니다. 또한, 최적 조건에서 수행된 ProCAST 시뮬레이션 결과(Figure 16)는 충전 시간, 전체 수축 기공, 미성형(misrun) 등의 결함이 전혀 발생하지 않음을 보여주어 시뮬레이션의 예측 정확성을 뒷받침했습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 온도, 압력, 속도, 보압 시간을 특정 최적 범위(예: 온도 728-731°C)로 정밀하게 조정하는 것이 응고 시간을 단축하고 내부 결함을 줄이는 데 결정적임을 시사합니다.

- 품질 관리팀: 논문의 Table 11과 Figure 16의 데이터는 특정 공정 변수와 수축 기공과 같은 결함 부재 사이의 직접적인 연관성을 보여줍니다. 이는 사후 검사 위주의 품질 관리가 아닌, 사전 예방적 품질 관리 기준을 수립하는 데 중요한 근거가 될 수 있습니다.

- 설계 엔지니어: 이 연구는 공정 변수에 초점을 맞추고 있지만, ProCAST와 같은 시뮬레이션 접근법 자체가 부품 형상이 용탕 흐름 및 응고 과정과 어떻게 상호 작용하여 결함 형성에 영향을 미치는지 분석하는 데 매우 유용한 도구임을 보여줍니다. 이는 초기 설계 단계에서부터 주조성을 고려하는 데 도움이 될 수 있습니다.

논문 상세 정보

Analysis and Optimisation of High Pressure Die Casting Parameters to Achieve Six Sigma Quality Product Using Numerical Simulation Approach

1. 개요:

- 제목: Analysis and Optimisation of High Pressure Die Casting Parameters to Achieve Six Sigma Quality Product Using Numerical Simulation Approach

- 저자: Suraj R. Marathe¹, Dr. Carmo E. Quadros²

- 발행 연도: 2021

- 학술지/학회: International Journal of Engineering and Management Research, Volume-11, Issue-1 (February 2021)

- 키워드: High Pressure Die Casting (HPDC), Parameters, ProCAST, Simulation, Six Sigma Quality

2. 초록:

고압 다이캐스팅 중 최적의 공정 변수 설정을 예측하기 위해 수치 시뮬레이션 접근법이 제안되었다. 최적 변수 중 온도는 다른 변수들보다 주조 품질에 더 많은 영향을 미치는 것으로 나타났다. 이 연구의 결과는 다이캐스팅에서 잘못된 공정 변수 설정으로 인해 발생하는 주조 결함에 대한 해결책을 찾는 데 유용했다. 따라서 수치 최적화 기법과 주조 시뮬레이션의 조합은 다이캐스팅 산업에서 주조 제품의 품질을 향상시키는 도구로 작용한다. 본 논문은 결함에 기여하는 사출 압력, 용탕 온도, 보압 시간, 플런저 속도와 같은 핵심 변수를 분석하고 최적화하는 것을 목표로 한다. 이 연구에서는 유한요소 해석 기술을 사용하는 ProCAST 시뮬레이션 소프트웨어를 사용하여 최적의 압력, 온도, 보압 시간 및 플런저 속도 변수를 제공하려는 노력이 이루어졌다. 핫스팟에서의 응고 시간과 관련하여 용탕 온도, 사출 압력, 보압 시간, 플런저 속도를 변화시켜 변수를 최적화하는 수치 해석은 시뮬레이션된 모델에서 결함 분석을 연구하는 데 필수적인 변수이다.

3. 서론:

다이캐스팅 공정은 공정 변수의 개입으로 인해 낮은 품질과 생산성으로 어려움을 겪는다. 따라서 Mohanty와 Jena(2014)에 따르면, 결함 없는 부품을 얻기 위해서는 공정 변수를 제어해야 한다. 다이캐스팅 공정의 불량률은 11~13%로 나타났으며, 그 원인은 블로우홀, 불충분한 사출 압력, 부적절한 충전 시간, 기공 및 핫스팟이다. 공정 변수를 제어하기 위해서는 공정 변수가 주조 및 결함에 미치는 영향을 알아야 한다. 본 연구는 다이캐스팅된 로터 부품과 두 개의 단면(하나는 게이팅 시스템으로 용탕이 유입되는 부분, 다른 하나는 바닥 부분)을 대상으로 한다.

4. 연구 요약:

연구 주제의 배경:

고압 다이캐스팅(HPDC) 공정은 잘못된 공정 변수 설정으로 인해 발생하는 높은 불량률과 품질 저하 문제에 직면해 있다. 이러한 문제를 해결하고 6시그마 수준의 품질을 달성하기 위해 공정 변수를 과학적으로 분석하고 최적화할 필요가 있다.

이전 연구 현황:

다수의 연구자들이 HPDC 공정 변수의 영향에 대해 연구해왔다. Domkin 등(2009)은 용탕 온도가 유동성에 미치는 영향을, Jorstad와 Apelian(2009)은 높은 사출 압력의 중요성을, Syrcos(2002)는 플런저 속도 제어를 통한 난류 방지의 필요성을 강조했다. 본 연구는 이러한 개별 변수 연구를 통합하여, 여러 핵심 변수를 동시에 고려하는 종합적인 최적화 방법을 제안하고자 한다.

연구 목적:

본 연구의 목적은 수치 시뮬레이션 접근법을 사용하여 HPDC 공정의 핵심 변수인 사출 압력, 용탕 온도, 보압 시간, 플런저 속도를 분석하고 최적화함으로써 주조 결함을 최소화하고 제품 품질을 향상시키는 것이다. 최종 목표는 응고 시간을 최소화하는 최적의 변수 조합을 찾아 6시그마 품질을 달성하는 것이다.

핵심 연구:

핵심 연구는 ProCAST 소프트웨어를 이용한 4단계 수치 시뮬레이션으로 구성된다. 알루미늄 합금 로터 부품을 대상으로, 4가지 핵심 변수를 25개 수준으로 나누어 총 7,800회의 시뮬레이션을 수행했다. 각 단계에서 변수들이 응고 시간에 미치는 영향을 분석하여 최적의 조합을 도출하고, 이를 통해 최종적으로 결함 없는 제품을 생산할 수 있는 공정 조건을 확립했다.

5. 연구 방법론

연구 설계:

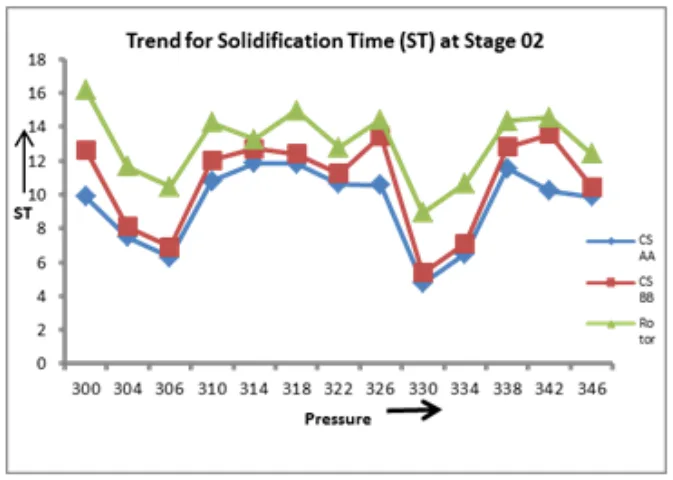

본 연구는 수치 시뮬레이션 기반의 최적화 설계를 채택했다. 최적화 문제는 4개의 단계로 구성되었으며, 각 단계에서 하나의 주요 변수를 분석하면서 다른 변수들도 함께 변화시켜 응고 시간(ST)을 최소화하는 것을 목표로 했다(Figure 4, 5). 이 체계적인 접근법을 통해 각 변수의 독립적 및 상호작용 효과를 평가했다.

데이터 수집 및 분석 방법:

데이터는 유한요소해석(FEA) 기반의 ProCAST 시뮬레이션 소프트웨어를 통해 수집되었다. 소프트웨어는 각 실험 조건에 대한 응고 시간, 충전 시간, 수축 기공, 미성형 등의 결과를 생성했다. 수집된 데이터는 각 단계별로 분석되어 응고 시간을 최소화하는 최적의 변수 조합을 식별하는 데 사용되었다.

연구 주제 및 범위:

연구 대상은 100톤 수직 다이캐스팅 기계에서 생산되는 특정 알루미늄 합금 로터 부품(외경 100mm, 높이 135mm)으로 한정되었다. 연구 범위는 4가지 공정 변수, 즉 용탕 온도(680-752°C), 사출 압력(300-348 bar), 플런저 속도(116.6-121.4 m/s), 보압 시간(52-76 s)의 최적화에 국한된다.

6. 주요 결과:

주요 결과:

- 본 연구는 4단계의 체계적인 시뮬레이션을 통해 응고 시간을 최소화하는 최적의 공정 변수 설정을 성공적으로 도출했다.

- 최종적으로 확립된 양측 최적 변수 범위는 온도 728-731°C, 압력 330-332 bar, 속도 119.6-120 m/s, 보압 시간 65-69초로 나타났다(Table 11).

- 평균 최적 설정값(T=730°C, P=331 bar, V=119.8 m/s, HT=67s)을 적용한 검증 실험 결과, 모터 불량률이 4.35%에서 0.89%로 현저히 감소했다.

- 최적 조건에서의 시뮬레이션 결과, 충전 문제, 수축 기공, 미성형과 같은 주요 결함이 발생하지 않음을 확인했다(Figure 16).

Figure Name List:

- Figure 1: Die casting rotor component and cs at AA and BB for numerical analysis

- Figure 2: Die casting heat process cycle represented on a timeline in seconds (Industrial case-CGL)

- Figure 3: Experimentation setup: vertical die casting machine of the capacity of 100 Tons (Industrial case-CGL)

- Figure 4: The proposed experimentation set up for solving flow for optimisation of parameters

- Figure 5: Block diagram showing four stages of numerical simulation for the optimisation of solidification time

- Figure 6: Flow diagram showing the final stage of a numerical simulation approach

- Figure 7: Meshed and position of cross-sections of the rotor component

- Figure 8: Graphical representation of temperature analysis of the rotor and at cross-sections AA and BB

- Figure 9: (a, b, and c) Simulation output for solidification time at rotor component, Cross-Section AA and BB.

- Figure 10: Graphical representation of pressure analysis at various sections

- Figure 11: (a, b, and c). Simulation output for solidification time at rotor component, Cross-Section AA, and BB.

- Figure 12: Graphical representation of plunger velocity analysis at various sections

- Figure 13: (a, b, and c) Simulation output for solidification time at rotor component, Cross-Section AA and BB.

- Figure 14: Graphical representation of holding time at various sections

- Figure 15: (a, b, and c) Simulation output for solidification time at rotor component, Cross-Section AA and BB.

- Figure 16: (a, b, c,) ProCAST simulated results for filling time, total shrinkage porosity and misrun sensitivity

7. 결론:

수치 시뮬레이션 알고리즘은 공정 변수를 최적화하여 응고 시간을 최소화했다. 총 7,800회의 시뮬레이션 실험을 통해 다이캐스팅 공정 변수가 응고 시간에 미치는 영향을 연구했다. 일반적으로 응고 시간이 짧을수록 블로우홀이나 기공과 같은 내부 결함이 제거된다. 따라서 이 연구의 기본 아이디어는 부품이 6시그마 품질을 따르도록 최적의 변수를 설정하기 위한 의사 결정 도구를 제공하는 것이다. 다이캐스팅 공정 변수 최적화를 위해 적용된 수치 시뮬레이션 접근법과 이 방법을 사용하여 얻은 결과는 다이캐스팅 공정의 결함을 제거하는 데 유용했다. 최적의 공정 변수를 사용한 검증 실험 결과, 로터 기여로 인한 모터 불량률이 4.35%에서 0.89%로 감소했다. 마찬가지로 ProCAST 시뮬레이션 소프트웨어를 사용하여 얻은 충전 시간, 총 수축 기공 및 미성형에 대한 결과는 최적화된 조건에서 결함이 없음을 보여준다. 최적 변수 중 온도는 다른 변수들보다 주조 품질에 더 큰 영향을 미쳤다. 이 연구의 결과는 다이캐스팅에서 잘못된 공정 변수 설정으로 인한 주조 결함에 대한 해결책을 찾는 데 유익했다.

8. 참고 문헌:

- [1] Domkin, K., Hattel, J., & Thorborg, J. (2009). Modelling of high temperature and diffusion controlled die soldering in high aluminium pressure die casting. Journal of Material Processing Technology, 209(8), 4051-4061.

- [2] Fiorese, E., Richiedei, D., & Bonollo, F. (2016). Improving the quality of die castings through optimal plunger motion planning: analytical computation and experimental validation. International Journal of Advanced Manufacturing Technology, 88, 1475–1484.

- [3] Fu, J. & Wang, K. (2014) Modelling and simulation of the die casting process for A356 semi-solid alloy. Procedia Engineering, 81, 1565–1570.

- [4] Jorstad, J. & Apelian, D. (2009). Pressure assisted processes for high integrity aluminium castings - part 1. International Journal of Metal Casting, 250-254.

- [5] Kumar, S., Gupta, A., & Chandna, P. (2012). Optimisation of process parameters of pressure die casting using taguchi methodology. World Academy of Science, Engineering and Technology, 6, 590-594.

- [6] Lattanzi, L., Fabrizi, A., Fortini, A., Merlin, M., & Timelli, G. (2017). Effects of microstructure and casting defects on the fatigue behaviour of the high-pressure die-cast AlSi9Cu3 (Fe) alloy. Procedia Structural Integrity, 7, 505-512.

- [7] Mohanty, C. & Jena, B. (2014). Optimisation of aluminium die casting process using artificial neural network. International Journal of Emerging Technology and Advanced Engineering, 4(7), 146-149.

- [8] Syrcos, G. (2002). Die casting process optimisation using taguchi methods. Journal of Material Processing Technology, 135, 68-74.

- [9] Wang, L., Turnley, P., & Savage, G. (2011) Gas content in high pressure die castings. Journal of Materials Processing Technology, 211, 1510–1515.

- [10] Zhang, M., Xing, S., Xiao, L., Bao, P., Liu, W., & Xin, Q. (2008). Design of process parameters for direct squeeze casting. Journal of University of Science and Technology, 15(3), 339-343.

- [11] Zhang, X., Xiong, S., & Xu, Q. (2006). Numerical methods to improve the computational efficiency of solidification simulation for the investment casting process. Journal of Materials Processing Technology, 173, 70-74.

전문가 Q&A: 주요 질문과 답변

Q1: 왜 응고 시간 최소화를 핵심 최적화 목표로 설정했습니까?

A1: 논문에서 인용한 Zhang 등(2006)의 연구에 따르면, 응고 시간이 짧을수록 블로우홀이나 기공과 같은 내부 결함이 효과적으로 제거되는 경향이 있습니다. 따라서 응고 시간은 주조품의 전반적인 품질을 나타내는 신뢰할 수 있는 대리 지표로 사용될 수 있으며, 이를 최소화하는 것은 결함 발생 가능성을 줄이는 직접적인 방법입니다.

Q2: 7,800회라는 방대한 시뮬레이션은 어떻게 구성되었습니까?

A2: 이 복잡한 실험은 Figure 4에 나타난 바와 같이 4개의 단계로 체계적으로 구성되었습니다. 각 단계에서는 하나의 주요 변수(예: 1단계의 온도)를 25개 수준으로 나누어 분석했으며, 이때 다른 세 변수도 함께 변화시켜 각 수준당 625회의 실험을 수행했습니다. 이러한 구조적 접근을 통해 각 변수가 응고 시간에 미치는 영향을 개별적으로 분리하고 최적화할 수 있었습니다.

Q3: 어떤 변수가 주조 품질에 가장 큰 영향을 미쳤습니까?

A3: 논문의 결론(page 12)에 따르면, "온도가 다른 변수들보다 주조 품질에 더 많은 영향을 미쳤다"고 명시되어 있습니다. 이는 Figure 9, 11, 13, 15의 그래프에서 관찰된 결과로, 온도가 응고 시간에 미치는 영향이 다른 변수들보다 더 뚜렷했음을 의미합니다.

Q4: 분석된 부품은 구체적으로 무엇이며, 이 연구가 산업적으로 왜 중요한가요?

A4: 외경 100mm, 높이 135mm의 다이캐스팅 알루미늄 합금 로터 부품이 분석되었습니다. 이는 일반적인 산업 부품으로, 특히 Crompton Greaves Ltd.의 데이터를 사용한 점에서 알 수 있듯이 모터 산업에서 널리 사용됩니다. 따라서 이 연구 결과는 유사한 부품을 생산하는 제조업체에 직접적으로 적용될 수 있는 실질적인 가치를 지닙니다.

Q5: 시뮬레이션 결과는 실제 환경에서 어떻게 검증되었습니까?

A5: "토의 및 결론" 섹션(page 11)에 따르면, 시뮬레이션으로 도출된 최적의 공정 변수를 사용하여 실제 검증 실험이 수행되었습니다. 이 현장 테스트 결과, 로터 결함으로 인한 모터 불량률이 기존 4.35%에서 0.89%로 크게 감소하여 시뮬레이션 예측의 정확성과 실효성이 입증되었습니다.

결론: 더 높은 품질과 생산성을 향한 길

높은 불량률은 오랫동안 고압 다이캐스팅(HPDC) 산업의 고질적인 문제였습니다. 이 연구는 수치 시뮬레이션 기반의 최적화 접근법이 이 문제를 해결할 수 있는 강력한 해법임을 명확히 보여주었습니다. 최적의 온도, 압력, 속도, 보압 시간 조합을 찾아냄으로써, 연구진은 이론적 예측을 넘어 실제 산업 현장에서 불량률을 4.35%에서 0.89%로 획기적으로 낮추는 성과를 거두었습니다. 이는 데이터 기반의 공정 관리가 품질과 생산성을 동시에 향상시킬 수 있음을 증명합니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "Suraj R. Marathe, Dr. Carmo E. Quadros"가 작성한 논문 "[Analysis and Optimisation of High Pressure Die Casting Parameters to Achieve Six Sigma Quality Product Using Numerical Simulation Approach]"를 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.31033/ijemr.11.1.15

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.