추측은 그만, 예측을 시작하십시오: AlSiCu 합금 응고를 정밀 제어하는 혁신적인 동적 기준선 접근법

이 기술 요약은 P. Marchwica, J.H. Sokolowski, W.T. Kierkus가 작성하여 Journal of Achievements in Materials and Manufacturing Engineering (2011)에 발표한 학술 논문 "Fraction solid evolution characteristics of AlSiCu alloys - dynamic baseline approach"를 기반으로 합니다.

키워드

- 주요 키워드: AlSiCu 합금 분율고상 예측

- 보조 키워드: 동적 기준선, 열 해석, 다이캐스팅 공정 최적화, 3XX 알루미늄 합금, 응고 시뮬레이션

핵심 요약

- 과제: 기존의 응고 과정 시뮬레이션은 실제 주조 조건에서의 분율고상(fraction solid) 변화를 정확히 예측하지 못하여 결함 발생 및 품질 저하의 원인이 되었습니다.

- 방법: 실제 냉각 곡선 데이터를 기반으로 '동적 기준선(Dynamic Baseline, DBL)'을 계산하고, 이를 통해 특정 합금 및 공정 조건에 대한 분율고상 변화를 정밀하게 분석하는 새로운 열 해석 기법을 적용했습니다.

- 핵심 돌파구: Si 및 Cu 함량 변화에 따른 AlSiCu 합금의 액상선, 고상선, 공정 반응 온도 및 분율고상 값을 정량화하고, 이들 간의 높은 상관관계(R² > 0.80 이상)를 가진 예측 모델을 구축했습니다.

- 결론: 이 연구는 주조 공정 시뮬레이션의 정확도를 획기적으로 향상시키고, 합금 설계 및 공정 최적화를 통해 고품질 다이캐스팅 부품 생산에 직접적으로 기여할 수 있는 강력한 데이터와 방법론을 제공합니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

다이캐스팅 공정에서 AlSiCu 합금의 응고 과정은 최종 제품의 미세구조와 기계적 특성을 결정하는 가장 중요한 단계입니다. 하지만 용탕의 화학 성분, 냉각 속도, 처리 조건 등 수많은 변수가 응고 거동에 복합적으로 영향을 미칩니다. 기존의 시뮬레이션 모델들은 종종 이론에 기반하거나 지나치게 단순화된 가정을 사용하여 실제 산업 현장에서 발생하는 복잡한 응고 현상을 정확히 예측하는 데 한계가 있었습니다. 이러한 예측의 불확실성은 수축공, 기공, 열간 균열과 같은 주조 결함으로 이어져 생산성을 저하시키고 품질 비용을 증가시키는 주된 원인이었습니다. 현장의 엔지니어들은 "이 합금 성분 변화가 응고에 어떤 영향을 미칠까?"라는 질문에 대해 경험에 의존할 수밖에 없었습니다.

접근법: 방법론 분석

본 연구는 이러한 한계를 극복하기 위해 실제 실험 데이터에 기반한 정밀한 열 해석 방법론을 채택했습니다. 연구진은 윈저 대학교에서 개발된 수치 모델과 열 해석 플랫폼을 활용했습니다.

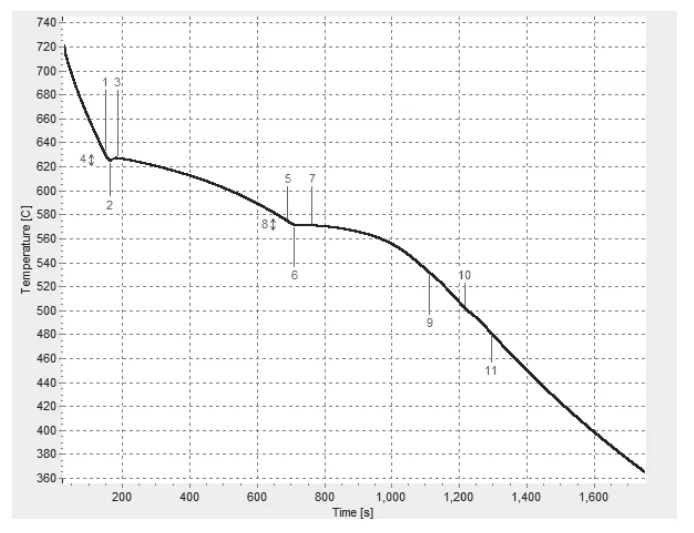

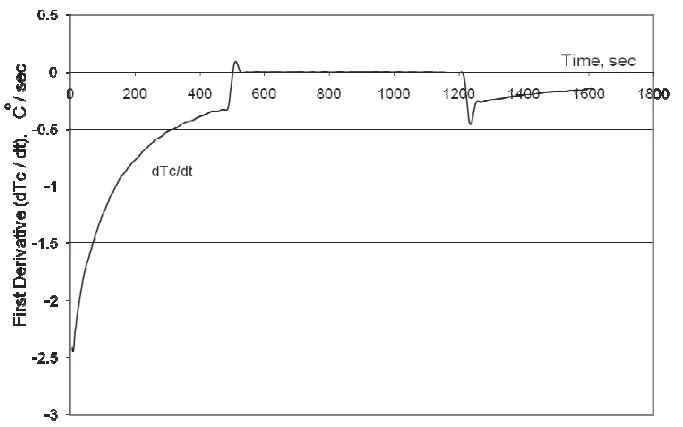

방법 1: 동적 기준선(Dynamic Baseline, DBL) 계산 실험적으로 측정한 냉각 곡선(시간에 따른 온도 변화)과 그 1차 미분값을 사용하여, 상변태(응고)가 일어나지 않았을 경우의 이론적인 냉각 곡선인 '동적 기준선'을 계산했습니다. 실제 냉각 곡선과 이 기준선 사이의 면적은 응고 과정에서 방출된 잠열에 비례하며, 이를 통해 특정 온도에서의 분율고상(fs)을 정밀하게 계산할 수 있습니다. 이 뉴턴 냉각 모델 기반 접근법은 복잡한 가정을 최소화하고 실제 측정 데이터에 의존하므로 높은 정확도를 보장합니다.

방법 2: 다양한 AlSiCu 합금의 열 해석 실험 Si 함량(5, 7, 9, 11 wt%)과 Cu 함량(1, 2, 4 wt%)을 체계적으로 변화시킨 12종류의 3XX 계열 알루미늄 합금을 제작했습니다. 각 합금 샘플에 대해 UMSA(Universal Metallurgical Simulator and Analyzer) 및 AlTAP(Aluminum Thermal Analysis Platform)을 사용하여 냉각 곡선을 측정하고, 이를 통해 각 합금 조성별 응고 특성(액상선 온도, 공정 반응, 분율고상 변화 등)에 대한 방대한 데이터를 수집했습니다.

돌파구: 주요 발견 및 데이터

이 연구는 AlSiCu 합금의 화학 성분과 응고 특성 사이의 명확한 정량적 관계를 밝혀냈습니다.

발견 1: 화학 성분이 액상선 및 응고 범위에 미치는 명확한 영향

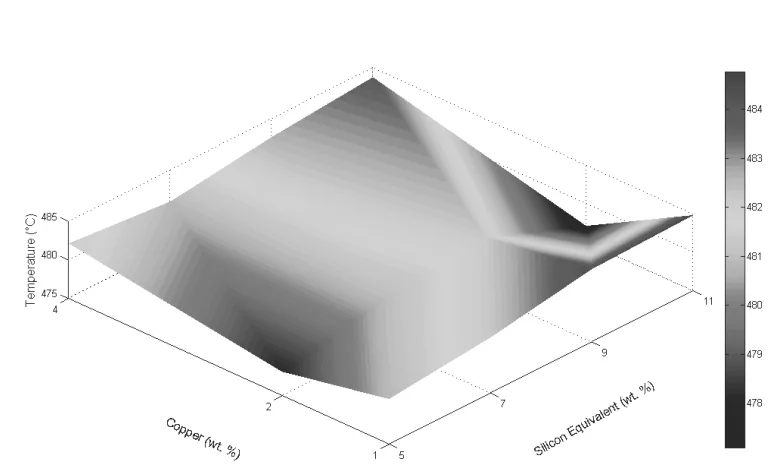

Si 등가값(SiEQ)과 Cu 농도가 증가함에 따라 액상선 온도는 최대 64.9°C까지 현저하게 감소했지만, 고상선 온도는 477.1-484.8°C 범위에서 거의 변하지 않았습니다. 이는 그림 24와 그림 41에서 명확히 확인됩니다. 결과적으로, 합금 원소 농도가 높을수록 전체 응고 범위(Tliq - Tsol)가 142.1°C에서 89.6°C로 감소하여 응고가 더 좁은 온도 구간에서 빠르게 완료됨을 의미합니다.

발견 2: 분율고상 변화에 대한 예측 모델 구축

연구진은 다양한 야금학적 반응(α-Al 덴드라이트 핵생성, AlSi 공정 반응 등)이 일어나는 온도와 그때의 분율고상 값을 합금 성분(SiEQ 및 Cu)의 함수로 모델링했습니다. 표 4에 따르면, 대부분의 주요 응고 이벤트는 2차 다항식 평면 피팅을 통해 매우 높은 상관계수(R² > 0.80, 다수는 0.90 이상)를 보였습니다. 예를 들어, α-Al 덴드라이트 핵생성 온도(Tα,DEN,NUC)는 R²=0.993, AlSi 공정 최소 온도에서의 분율고상(fsAlSi,E,MIN)은 R²=0.994의 높은 예측 정확도를 보여주었습니다. 이는 합금 성분만 알면 주요 응고 거동을 매우 정확하게 예측할 수 있음을 의미합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 용탕의 미세한 화학 성분 변화가 응고 경로에 어떤 영향을 미칠지 예측할 수 있는 데이터를 제공합니다. 이를 통해 주입 온도, 금형 온도 등 공정 변수를 최적화하여 수축 및 기공과 같은 결함을 사전에 제어할 수 있습니다.

- 품질 관리팀: 논문의 그림 38과 같은 데이터는 특정 조건에서의 과냉(undercooling) 수준과 분율고상의 관계를 보여줍니다. 이는 미세구조 변화를 예측하고 새로운 품질 검사 기준을 수립하는 데 활용될 수 있습니다. 예를 들어, 특정 과냉 수준이 관찰될 경우 특정 상(phase)의 형성을 예측하고 관련 기계적 특성을 유추할 수 있습니다.

- 설계 엔지니어: 응고 과정에서 분율고상의 변화는 유동성과 보이드 형성 가능성에 직접적인 영향을 미칩니다. 이 연구 결과는 제품 설계 초기 단계에서 특정 부위의 살 두께나 형상이 응고 결함에 어떻게 영향을 미칠지 예측하고, 이를 최소화하는 설계를 가능하게 합니다.

논문 상세 정보

[Fraction solid evolution characteristics of AlSiCu alloys - dynamic baseline approach]

1. 개요:

- 제목: Fraction solid evolution characteristics of AlSiCu alloys - dynamic baseline approach

- 저자: P. Marchwica, J.H. Sokolowski, W.T. Kierkus

- 발행 연도: 2011

- 발행 학술지/학회: Journal of Achievements in Materials and Manufacturing Engineering

- 키워드: Aluminum alloys; Baseline; Fraction solid; Thermal analysis

2. 초록:

- 목적: 본 연구의 목표는 개선된 기준선 및 분율고상 방법론을 다양한 실리콘 및 구리 농도를 가진 아공정 알루미늄-실리콘 합금에 적용하여 금속 및 합금의 동적 응고 과정에 대한 더 깊은 이해를 얻는 것입니다.

- 설계/방법론/접근법: 본 논문은 윈저 대학교에서 개발된 수치 모델(뉴턴 컴퓨터 지원 냉각 곡선 분석, 실리콘 등가 알고리즘 포함)을 활용합니다. 또한 공동 개발된 열 해석 플랫폼인 UMSA(Universal Metallurgical Simulator and Analyzer)와 AlTAP(Aluminum Thermal Analysis Platform)도 사용됩니다.

- 결과: 본 논문은 광범위한 화학 조성을 가진 아공정 AlSiCu 합금의 핵심 온도 및 분율고상 값을 식별합니다. 또한 화학 조성을 기반으로 야금학적 반응의 온도/분율고상 값을 예측할 수 있는 상관관계를 제공합니다.

- 연구의 한계/시사점: 향후 연구는 중요한 야금학적 이벤트와 합금 화학 조성 간의 관계를 확장하고, 예측 능력을 향상시키기 위한 일반적인 경향을 도출할 것입니다.

- 실용적 시사점: 본 논문에서 사용된 데이터와 기술은 주조 공정 시뮬레이션을 개선하는 데 사용될 수 있습니다. 응고 이벤트와 합금 화학 조성 간의 관계는 주조 합금 및 부품의 설계 및 최적화에 도움이 될 것입니다.

- 독창성/가치: 본 논문은 합금 설계 또는 주조 공정의 기술 및 시뮬레이션 최적화에 사용될 분율고상에 대한 정밀한 정보가 필요한 엔지니어링 커뮤니티 구성원에게 가치가 있을 것입니다.

3. 서론:

금속 또는 합금의 가열 및 냉각 곡선에 대한 고급 열 해석은 용융물의 화학 조성, 처리 및 응고 환경이 응고 잠열에 미치는 영향, 분율고상(fraction solid) 변화, 덴드라이트 응집점 특성 등 광범위한 정량적 야금 정보를 제공할 수 있습니다. 이러한 데이터를 추출하기 위해서는 먼저 특정 환경 조건에서 테스트된 재료에 대한 동적 기준선(Dynamic Baseline, DBL)을 계산해야 합니다. 분율고상(fs)은 응고 중인 용융물에서 액상선과 고상선 온도 사이에서 형성된 고상(들)의 비율로 정의됩니다. 합금 시스템, 주조 부품 및 제조 기술의 성공적인 설계는 주조 후 구조에 직접적인 영향을 미치는 fs 변화와 같은 응고 이벤트에 대한 정량적 지식을 필요로 합니다. 본 논문은 AlTAP 및 UMSA 기술 플랫폼에서 활용되는 fs 분석에 대한 윈저 대학교의 방법론에 대한 세부 정보를 제공합니다.

4. 연구 요약:

연구 주제의 배경:

주조 공정에서 합금의 응고 특성, 특히 분율고상의 변화를 정확히 이해하는 것은 최종 제품의 품질을 제어하는 데 매우 중요합니다. 기존의 열 해석 기법들은 신뢰할 수 있는 물리적 데이터를 생성하기 위한 과학적으로 입증된 동적 기준선(DBL) 곡선이 부재하여 제한된 정보만을 얻을 수 있었습니다.

이전 연구 현황:

과거에는 DBL 계산을 위해 뉴턴 분석, 푸리에 분석, 경험적 분석 등 다양한 접근법이 제시되었으나, 임의의 가정을 기반으로 하거나 해석이 달라질 수 있는 한계가 있었습니다. Bäckerud 등의 초기 연구에서는 DBL 방정식 계산 절차가 제시되지 않았습니다. 분율고상 측정을 위해 DSC/DTA, 정량적 금속 조직 분석, 열역학적 소프트웨어 패키지 등 다양한 방법이 사용되었지만, 각각 시료 크기의 제한, 시간 소모, 복잡한 산업용 합금에 대한 단순화된 가정 등의 단점이 있었습니다.

연구 목적:

본 연구는 실제 냉각 곡선 데이터에 기반한 개선된 DBL 및 분율고상 계산 방법론을 아공정 AlSiCu 합금에 적용하여, 화학 성분(Si, Cu)이 동적 응고 과정에 미치는 영향을 정량적으로 파악하고, 이를 통해 주조 공정 시뮬레이션의 정확도를 높일 수 있는 예측 모델을 개발하는 것을 목표로 합니다.

핵심 연구:

핵심 연구는 뉴턴 냉각 모델을 기반으로 한 DBL 계산 절차를 확립하고, 이를 이용해 분율고상을 계산하는 것입니다. Si와 Cu 함량을 체계적으로 변화시킨 12종의 AlSiCu 합금에 대해 열 해석 실험을 수행하여, 각 합금 조성에 따른 주요 야금학적 반응(α-Al 핵생성 및 성장, AlSi 공정 핵생성 및 성장 등)의 발생 온도와 해당 지점의 분율고상 값을 측정했습니다. 측정된 데이터를 통계적으로 분석하여 합금 조성과 응고 특성 간의 상관관계를 도출하고, 이를 3D 표면 그래프로 시각화하여 경향을 분석했습니다.

5. 연구 방법론

연구 설계:

본 연구는 실험적 연구 설계를 따릅니다. Si 함량(5, 7, 9, 11 wt%)과 Cu 함량(1, 2, 4 wt%)을 독립 변수로 설정하고, 이에 따른 응고 특성(특정 반응 온도, 분율고상 등)을 종속 변수로 측정했습니다.

데이터 수집 및 분석 방법:

데이터는 AlTAP(Aluminum Thermal Analysis Platform)를 사용하여 수집되었습니다. 99.99% 순수 Al과 Al-Si, Al-Cu 모합금을 사용하여 12종의 합금을 제조한 후, 각 합금 샘플(약 300g)을 특수 제작된 초경량 스테인리스 스틸 컵에 붓고 냉각 시키면서 K-타입 열전대를 이용해 온도-시간 데이터를 고속으로 수집했습니다. 수집된 데이터는 DBL 계산 알고리즘을 통해 처리되어 1차 미분 곡선 및 분율고상 곡선을 생성했습니다. 최종 데이터는 Matlab을 사용하여 3D 표면 그래프로 시각화되었고, 선형 및 다항식 평면 피팅을 통해 상관계수(R²)를 계산하여 경향성의 강도를 평가했습니다.

연구 주제 및 범위:

연구 범위는 Si 함량 5-11 wt%, Cu 함량 1-4 wt%를 갖는 아공정 3XX 계열 AlSiCu 합금으로 제한됩니다. 연구 주제는 이러한 합금의 동적 응고 과정에서 나타나는 분율고상 변화 특성을 분석하고, 화학 성분과 응고 파라미터 간의 정량적 관계를 규명하는 것입니다.

6. 주요 결과:

주요 결과:

- SiEQ와 Cu 농도가 증가함에 따라 액상선 온도는 64.9°C 범위 내에서 감소했으나, 고상선 온도는 477.1-484.8°C의 좁은 범위에서 안정적으로 유지되었습니다.

- 합금 원소 농도가 증가하면 응고 범위(Tliq - Tsol)가 142.1°C에서 89.6°C로 감소했습니다.

- AlSi 공정 반응은 합금 조성에 따라 분율고상(fs) 값에서 가장 큰 변화를 보였습니다. fAlSi,E,G 값은 66.2%(5 SiEQ / 1 Cu)에서 17.7%(11 SiEQ / 4 Cu)까지 감소했습니다.

- α-Al 덴드라이트 및 AlSi 공정의 과냉 수준은 화학 성분 변화와 뚜렷한 상관관계를 보이지 않았습니다.

- 측정된 18개의 응고 특성 중 15개가 2차 다항식 평면 피팅에서 0.80 이상의 높은 상관계수(R²)를 보여, 합금 성분을 기반으로 한 강력한 예측 모델 구축의 가능성을 입증했습니다.

Figure Name List:

- Fig. 1. Temperature vs. Time Cooling Curve of a Nominal 5 wt.% Si and 1 wt.% Cu Aluminum Alloy

- Fig. 2. First Derivative vs. Temperature Cooling Curve of a Nominal 5 wt.% Si and 1 wt.% Cu Aluminum Alloy with Overlaid Dynamic Baseline

- Fig. 3. Fraction Solid Curve of a Nominal 5 wt.% Si and 1 wt.% Cu Aluminum Alloy with Metallurgical Events Indicated

- Fig. 4. Aluminum Silicon Binary Phase Diagram [48]

- Fig. 5. Cooling Curve for the 319.2 Aluminum Alloy

- Fig. 6. First Derivative of the Cooling Curve for the 319.2 Aluminum Alloy

- Fig. 7. Regression Equation of the Dynamic Baseline (DBL) for the 319.2 Aluminum Alloy

- Fig. 8. First Derivative of the Cooling Curve and the Dynamic Baseline (DBL) for the 319.2 Aluminum Alloy

- Fig. 9. Cooling Curve for Tin with a Purity of 99.95%

- Fig. 10. First derivative of the Cooling Curve for tin with a purity of 99.95%

- Fig. 11. Regression equation of the Dynamic Baseline (DBL) for tin with a purity of 99.95%

- Fig. 12. First derivative of the Cooling Curve and the dynamic Baseline (DBL) for pure tin

- Fig. 13. UMSA first derivatives of the heating and cooling curves for the 319.2 alloy test sample

- Fig. 14. Solidification of Near Pure Aluminum at Moderate Cooling Rates

- Fig. 15. Fraction Solid Curve for Industrially Pure Tin

- Fig. 16. Solidification of A356 Alloy at Medium Cooling Rates

- Fig. 17. Solidification of A356 Alloy at Moderate Cooling Rates

- Fig. 18. Solidification of A356 Alloy at Medium Cooling Rates

- Fig. 19. Solidification of A356 Alloy at Medium Cooling Rates

- Fig. 20. Matrix of Si and Cu Nominal Compositions (wt.%) used in experiments with overlaid compositions of selected 3XX alloys

- Fig. 21 - Fraction Solid Temperature Dependence for Nominal 1wt.% Cu and Nominal 5, 7, 9 and 11 wt.% Si

- Fig. 22. Fraction Solid Temperature Dependence for Nominal 2wt.% Cu and Nominal Si 5, 7, 9 and 11 wt.% Si

- Fig. 23. Fraction Solid Temperature Dependence for Nominal 4.wt.% Cu and Nominal 5, 7, 9 and 11 wt.% Si

- Fig. 24. Tα,DEN,NUC - Nucleation Temperature of αAl Dendrite Network (°C) vs. Cu (wt.%) and SiEQ (wt.%)

- Fig. 25. Tα,DEN,MIN - Temperature of αAl Dendrite Network Minimum (°C) vs. Cu (wt.%) and SiEQ (wt.%)

- Fig. 26. fsα,DEN,MIN - Fraction Solid at αAl Dendrite Network Minimum Temperature (%) vs. Cu (wt.%) and SiEQ (wt.%)

- Fig. 27. Tα,DEN,G - Temperature of αAl Dendrite Network Growth (°C) vs. Cu (wt.%) and SiEQ (wt.%)

- Fig. 28. fsα,DEN,G - Fraction Solid at αAl Dendrite Network Growth Temperature (%) vs. Cu (wt.%) and SiEQ (wt.%)

- Fig. 29. Tα,DEN,UNDER - αAl Dendrite Network Undercooling (°C) vs. Cu (wt.%) and SiEQ (wt.%)

- Fig. 30. fsα,DEN,UNDER - Fraction Solid Difference of αAl Dendrite Network Undercooling (%) vs. Cu (wt.%) and SiEQ (wt.%)

- Fig. 31. TAlSi,E,NUC - Temperature of AlSi Eutectic Nucleation (°C) vs. Cu (wt.%) and SiEQ (wt.%)

- Fig. 32. fsAlSi,E,NUC - Fraction Solid at AlSi Eutectic Nucleation Temperature (%) vs. Cu (wt.%) and SiEQ (wt.%)

- Fig. 33. TAlSi,E,MIN - Temperature of AlSi Eutectic Minimum (°C) vs. Cu (wt.%) and SiEQ (wt.%)

- Fig. 34. fsAlSi,E,MIN - Fraction Solid at AlSi Eutectic Minimum Temperature (%) vs. Cu (wt.%) and SiEQ (wt.%)

- Fig. 35. TAlSi,E,G - Temperature of AlSi Eutectic Growth (°C) vs. Cu (wt.%) and SiEQ (wt.%)

- Fig. 36. fsAlSi,E,G - Fraction Solid at AlSi Eutectic Growth Temperature (%) vs. Cu (wt.%) and SiEQ (wt.%)

- Fig. 37. TAlSi,UNDER - AlSi Eutectic Undercooling (°C) vs. Cu (wt. %) and SiEQ (wt.%)

- Fig. 38. fsAlSi,UNDER - Fraction Solid Difference of AlSi Eutectic Undercooling (%) vs. Cu (wt.%) and SiEQ (wt.%)

- Fig. 39. TAlSiCuMg - Temperature of AlSiCuMg Eutectic (°C) vs. Cu (wt.%) and SiEQ (wt.%)

- Fig. 40. fsAlSiCuMg - Fraction Solid at AlSiCuMg Eutectic Temperature (%) vs. Cu (wt.%) and SiEQ (wt.%)

- Fig. 41. Tsol - Solidus Temperature (°C) vs. Cu (wt.%) and SiEQ (wt.%)

7. 결론:

본 논문은 실제 측정된 온도 데이터로부터 유도된 단일하고 고유한 '전체 열전달 계수' 함수 U(Tc)를 사용하는 것이 가능하고 정당함을 입증했다. 이 함수로부터 파생된 DBL(동적 기준선)은 실제 테스트된 재료와 공정 파라미터를 대표하며, 이를 통해 기록된 응고 온도 데이터만을 기반으로 분율고상을 계산하는 방법을 개발했다. 다양한 Si/Cu 함량을 가진 합금에 대한 실험 결과, 분율고상 변화에는 정량화 가능한 경향이 있으며 대부분 높은 상관계수를 가짐을 보여주었다. 이 분율고상 정보는 현재 상용 합금에 적용 가능할 뿐만 아니라, 연구된 화학 조성 범위를 넘어서는 AlSi 합금의 분율고상 변화에 대한 합리적인 예측 모델로도 사용될 수 있다.

8. References:

- [1] M.B. Djurdjevic, W. Kasprzak, C.A. Kierkus, J.H. Sokolowski, Quantification of Cu enriched phases in synthetic 3XX aluminum alloys using the thermal analysis technique, AFS Transactions, 2001.

- [2] M. Djurdjevic, P. Gallo, H. Jiang, J.H. Sokolowski, Evaluation of strontium fading in the 319 aluminum alloy using thermal analysis, AFS Transactions 20 (2000) 485-486.

- [3] M. Djurdjevic, T. Stockwell and J. H. Sokolowski, The effect of strontium on the microstructure of aluminum-silicon and aluminum-copper eutectics in the 319 Alloy, International Journal of Cast Metals Research 12 (1999) 67-73.

- [4] M. Djurdjevic, W.T. Kierkus, R. Liliak, J.H. Sokolowski, Extended analysis of cooling curves, Proceedings of the 41st Conference of Metallurgists COM’2002, Montreal, 2002.

- [5] H. Jiang, W. Kierkus and J. H. Sokolowski, Dendrite coherency point determination using thermal analysis and rheological measurements, Proceedings of the International Conference on Thermophysical Properties of Materials TPPM’99, Singapore, 1999.

- [6] R. MacKay, M. Djurdjevic, J.H. Sokolowski, W. Evans, Using the method of a in-situ thermal analysis array in a cast section to assess riser feeding efficiency, Proceedings of the 131st TMS Annual Meeting, Seattle, Washington, 2002, 17-21.

- [7] R. MacKay, M. Djurdjevic, et al., Effect of cooling rate on fraction solid of metallurgical reactions in 319 alloy, AFS Transactions 25 (2000) 521-529.

- [8] X. Chen, W. Kasprzak, J.H. Sokolowski, Reduction of the heat treatment process for the Al-based alloys by utilization of heat from solidification process, Journal of Materials Processing Technology 176 (2006) 24-31.

- [9] L. Bäckerud, G. Chai, J. Tamminen, Solidification characteristics of aluminum alloys, AFS-Skanaluminium, 1990.

- [10] R. Mackay, J. Sokolowski, Experimental observations of dendrite coarsening and Al-Si eutectic growth in progressively quenched structures of Al-Si-Cu casting alloys, International Journal of Metalcasting Spring (2008) 57-80.

- [11] J. Barlow, D.M. Stefanescu, Computer aided cooling curve analysis revisited, unpublished, 1996.

- [12] W.T. Kierkus, J.H. Sokolowski, Recent advances in cooling curve analysis: A new method of determining the ‘Base Line’ equation, AFS Transactions 66 (1999) 161-167.

- [13] E. Fras, W. Kapturkiewicz, A. Burbielko, H.F. Lopez, A New concept in thermal analysis of castings, AFS Transactions 101 (1993) 505-511.

- [14] D. Emadi, L. Whiting, M. Djurdjevic, W.T. Kierkus, J.H. Sokolowski, Comparison of newtonian and fourier thermal analysis techniques for calculation of latent heat and solid fraction of aluminum alloys, Metalurgija (2004) 91-106.

- [44] M.B. Djurdjevic, W.T. Kierkus, et al., Modeling of fraction solid for the 319 aluminum alloy, AFS Transactions 14 (1999) 173-179.

- [45] A. Zavaliangos, E. Tzimas, On the approximation of the partial areas method in the calculation of the fraction of solid, Metallurgical and Materials Transactions B-Process Metallurgy and Materials Processing Science 31/4 (2000) 877-879.

- [46] M.B. Djurdjevic, A. Mitrasonovic, J.H. Sokolowski, Development of the Silicon Equivalent (SiEQ) algorithm and its application for calculation of the characteristic temperatures of solidification multi-component 3XX series of Al alloys, Proceedings of the 15th International Conference and Exposition for the Foundry Industry, Monterrey, Mexico, 2003, 214-226.

- [47] F.C.R. Hernandez, M.B. Djurdjevic, W.T. Kierkus, J.H. Sokolowski, Calculation of the liquidus temperature for hypo and hypereutectic aluminum silicon alloys, Materials Science and Engineering A 396/1-2 (2005) 271-276.

- [48] J.L. Murray, A.J. McAlister, The Al-Si (aluminum-silicon) casting system, Bulletin of Alloy Phase Diagrams 5/1 (1984) 74-84.

- [49] W.J. Boettinger, U.R. Kattner, K.W. Moon, J.H. Perepezko, DTA and heat-flux DSC measurements of alloy melting and freezing, NIST Recommended Practice Guide Special Publication 960-15, National Institute of Standards and Technology, Washington, DC, 2006.

전문가 Q&A: 주요 질문과 답변

Q1: '동적 기준선(DBL)' 접근법이 기존의 분율고상 예측 모델(예: Scheil 방정식)보다 우수한 이유는 무엇입니까?

A1: Scheil 방정식과 같은 모델은 확산이 없는 평형 응고와 같은 이상적인 조건을 가정합니다. 반면, DBL 접근법은 실제 주조 환경에서 측정된 냉각 곡선 데이터를 직접 사용하므로, 실제 냉각 속도와 비평형 응고 현상, 과냉각 등을 모두 반영합니다. 따라서 특정 합금 및 공정 조건에 대해 훨씬 더 정확하고 신뢰할 수 있는 분율고상 예측값을 제공하여 시뮬레이션의 현실성을 높입니다.

Q2: 이 연구는 Si와 Cu에 초점을 맞췄습니다. Mg, Fe, Mn과 같은 다른 합금 원소의 영향은 어떻게 고려할 수 있습니까? A2: 본 논문에서는 Si와 Cu를 주요 변수로 분석했지만, 방법론의 기반이 되는 '실리콘 등가(SiEQ)' 개념을 활용하여 다른 원소들의 영향을 통합할 수 있습니다. SiEQ는 다른 합금 원소들이 액상선 온도에 미치는 영향을 Si의 양으로 환산한 값입니다. 따라서 이 연구에서 확립된 방법론을 확장하여 Mg, Fe, Mn 등 다른 원소를 포함하는 더 복잡한 다원계 합금의 응고 거동도 예측할 수 있습니다.

Q3: 측정된 냉각 속도가 분율고상 계산 결과에 어떤 영향을 미칩니까? A3: 논문의 그림 14 비교에서 알 수 있듯이, 냉각 속도는 응고 특성에 직접적인 영향을 미칩니다. 냉각 속도가 빠를수록 일반적으로 과냉이 증가하고, 야금학적 반응 온도가 변하며, 최종 미세구조가 달라집니다. DBL 방법론은 특정 실험의 실제 냉각 속도를 그대로 반영하여 분율고상을 계산하므로, 다양한 냉각 조건에 따른 응고 거동의 차이를 정량적으로 분석할 수 있습니다.

Q4: 이 기술을 실제 다이캐스팅 공정에 어떻게 적용할 수 있습니까? A4: 첫째, 특정 합금의 DBL 데이터를 주조 시뮬레이션 소프트웨어에 입력하여 예측 정확도를 획기적으로 높일 수 있습니다. 둘째, 용탕의 성분 분석 결과에 따라 예상되는 응고 경로와 분율고상 변화를 미리 파악하고, 결함 발생 가능성이 높은 경우 주입 온도나 압력과 같은 공정 변수를 사전에 조정하여 불량을 예방할 수 있습니다.

Q5: 연구에 사용된 AlTAP나 UMSA와 같은 특수 장비 없이도 이 방법론을 활용할 수 있습니까? A5: AlTAP와 UMSA는 정밀한 데이터 수집을 위한 플랫폼이지만, 이 연구의 핵심은 'DBL 계산 방법론' 자체에 있습니다. 신뢰할 수 있는 열전대와 데이터 수집 시스템만 갖추어져 있다면, 어떤 주조 환경에서든 냉각 곡선을 측정하고 본 논문에서 제시된 뉴턴 모델 기반의 DBL 계산 절차를 적용하여 해당 공정의 고유한 분율고상 특성을 분석할 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

AlSiCu 합금의 응고 과정에서 발생하는 복잡한 현상을 예측하고 제어하는 것은 고품질 다이캐스팅 제품 생산의 핵심 과제입니다. 본 연구는 실제 실험 데이터에 기반한 '동적 기준선' 접근법을 통해, 합금의 화학 성분만으로도 AlSiCu 합금 분율고상 예측을 매우 높은 정확도로 수행할 수 있음을 입증했습니다. 이는 기존의 이론적 모델이나 경험에 의존하던 방식에서 벗어나, 데이터 기반의 정밀한 공정 제어를 가능하게 하는 중요한 돌파구입니다. R&D 및 운영팀은 이 정보를 활용하여 시뮬레이션 정확도를 높이고, 결함을 줄이며, 합금 설계를 최적화할 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "Fraction solid evolution characteristics of AlSiCu alloys - dynamic baseline approach" (저자: P. Marchwica, J.H. Sokolowski, W.T. Kierkus) 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: Journal of Achievements in Materials and Manufacturing Engineering 47/2 (2011) 115-136.

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.