Al-Si 합금 아노다이징의 핵심: 실리콘(Si) 함량이 표면 품질과 내마모성에 미치는 영향 분석

이 기술 요약은 Krzysztof LABISZ 외 저자가 2018년 [TRANSPORT PROBLEMS]에 게재한 학술 논문 "[INFLUENCE OF PRIMARY SILICON PRECIPITATES ON ANODIZED ALUMINUM ALLOYS SURFACE LAYER PROPERTIES]"를 기반으로 작성되었습니다.

키워드

- 주요 키워드: Al-Si 합금 아노다이징

- 보조 키워드: 아노다이징, 알루미늄 합금, 미세구조, 표면층, 내마모성, 고압 다이캐스팅, AlSi8, AlSi12, 실리콘 편석물

Executive Summary

- 도전 과제: Al-Si 합금의 내마모성과 내식성을 향상시키기 위한 아노다이징 공정에서, 합금 내 실리콘 함량이 최종 표면층의 균일성과 품질에 미치는 영향을 제어하는 것이 핵심 과제입니다.

- 연구 방법: 고압 다이캐스팅으로 생산된 AlSi8 및 AlSi12 합금을 동일한 조건에서 아노다이징 처리한 후, 표면층의 미세구조, 두께 균일성 및 내마모성을 비교 분석했습니다.

- 핵심 발견: 실리콘 함량이 높은 AlSi12 합금은 더 얇지만 훨씬 균일하고 균질한 아노다이징 층을 형성했으며, 실리콘 함량이 낮은 AlSi8 합금은 더 두껍지만 불균일한 층을 형성했습니다.

- 핵심 결론: Al-Si 합금 아노다이징에서 실리콘 함량은 표면층의 두께와 균일성 간의 상충 관계를 결정하는 핵심 변수이며, 높은 실리콘 함량은 더 우수한 균일성과 내마모성을 가진 보호층을 형성할 수 있습니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

아노다이징은 알루미늄 부품의 내식성, 내마모성, 심미성을 향상시키는 핵심적인 표면 처리 기술입니다. 이 공정은 알루미늄 표면을 전기화학적으로 산화시켜 단단한 산화알루미늄(Al₂O₃) 보호층을 형성합니다. 하지만 고압 다이캐스팅(HPDC)에서 널리 사용되는 Al-Si 계열 합금의 경우, 아노다이징 공정이 간단하지 않습니다.

가장 큰 문제는 합금 내 '실리콘(Si)'입니다. 실리콘은 알루미늄과 달리 아노다이징되지 않고, 산화층 내부에 미세한 공극이나 불연속적인 부분을 남깁니다. 이는 최종 코팅의 균일성을 저해하고, 외관을 손상시키는 '스머팅(smutting)' 현상을 유발하며, 보호 성능을 약화시킬 수 있습니다. 따라서 Al-Si 합금의 실리콘 함량이 아노다이징 품질에 어떤 영향을 미치는지 정확히 이해하는 것은 고품질의 다이캐스팅 부품을 생산하는 데 필수적입니다.

접근 방식: 연구 방법론 분석

본 연구는 Al-Si 합금의 실리콘 함량이 아노다이징 층의 특성에 미치는 영향을 명확히 규명하기 위해 통제된 실험을 설계했습니다. 연구진의 접근 방식은 다음과 같습니다.

재료 및 공정: - 시험 재료: 고압 다이캐스팅(HPDC)으로 제조된 두 종류의 상용 알루미늄 합금, 즉 AlSi8(Si 7.8%)과 AlSi12(Si 12.5%)를 사용했습니다. - 아노다이징 조건: 두 합금 샘플 모두 동일한 조건에서 아노다이징 처리되었습니다. 핵심 공정 변수는 다음과 같습니다(Table 2 참조). - 전해질: 295 ÷ 315 g/l 농도의 황산(H₂SO₄) - 온도: -4 ÷ 2 °C - 전류: 펄스 전류 (0.25초 동안 2 A/dm², 0.1초 동안 1 A/dm²)

분석 방법: - 미세구조 분석: 광학 현미경(Olympus BX60M)을 사용하여 아노다이징 전후 합금의 미세구조와 생성된 표면층의 단면을 관찰했습니다. - 내마모성 시험: ISO 8251 표준에 따라 마모 시험기(ABR-8251)를 사용하여 아노다이징 처리된 샘플과 처리되지 않은 샘플의 질량 손실을 측정하여 내마모성을 평가했습니다(Table 3 참조).

핵심 발견: 주요 결과 및 데이터

연구 결과, 실리콘 함량은 아노다이징 층의 구조와 성능에 결정적인 영향을 미치는 것으로 나타났습니다.

결과 1: AlSi12 합금, 더 얇지만 월등히 균일한 산화층 형성

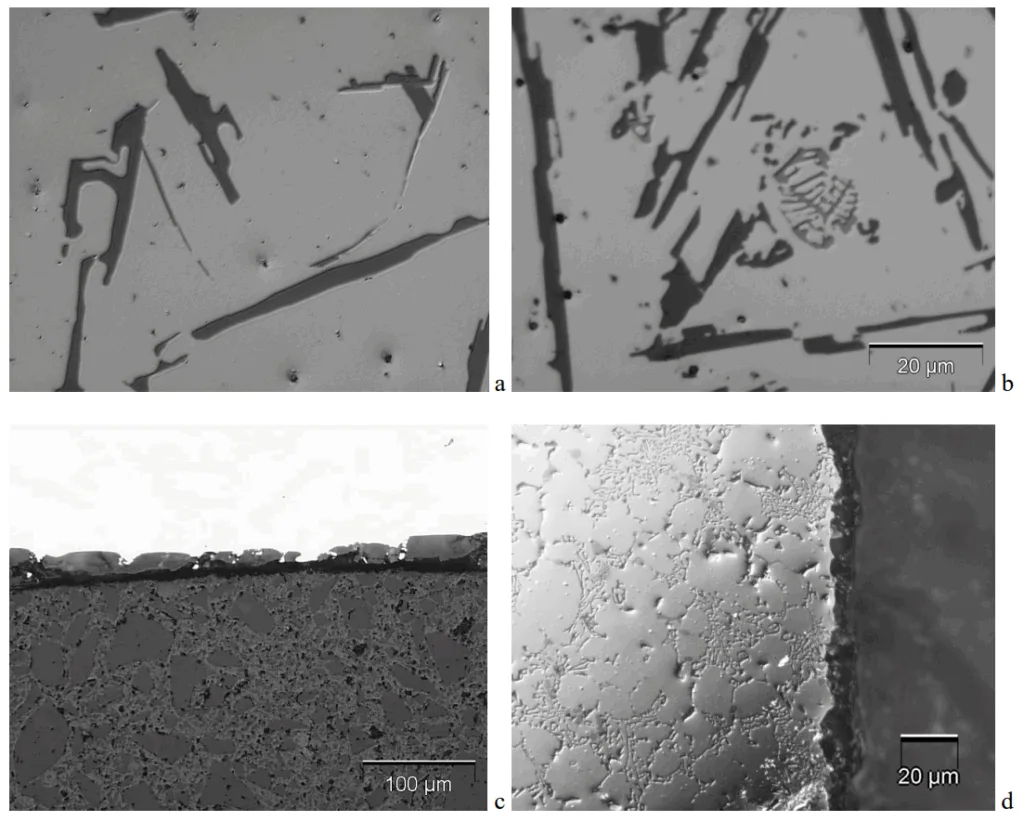

두 합금의 아노다이징 층 두께와 균일성에서 뚜렷한 차이가 관찰되었습니다. Table 4에 따르면, 저규소 AlSi8 합금은 평균 32.3 µm의 두꺼운 산화층을 형성했지만, 두께의 표준편차가 9.74 µm로 매우 커 불균일한 층이 생성되었음을 시사합니다. 반면, 고규소 AlSi12 합금은 평균 9.7 µm로 상대적으로 얇은 층을 형성했지만, 표준편차는 3.5 µm에 불과하여 훨씬 더 균일하고 균질한 표면층이 만들어졌음을 보여줍니다. 이는 Figure 3c(AlSi8)와 Figure 3d(AlSi12)의 단면 미세구조 사진에서도 명확하게 확인됩니다.

결과 2: 균일성이 내마모성을 결정, AlSi12의 우위 확인

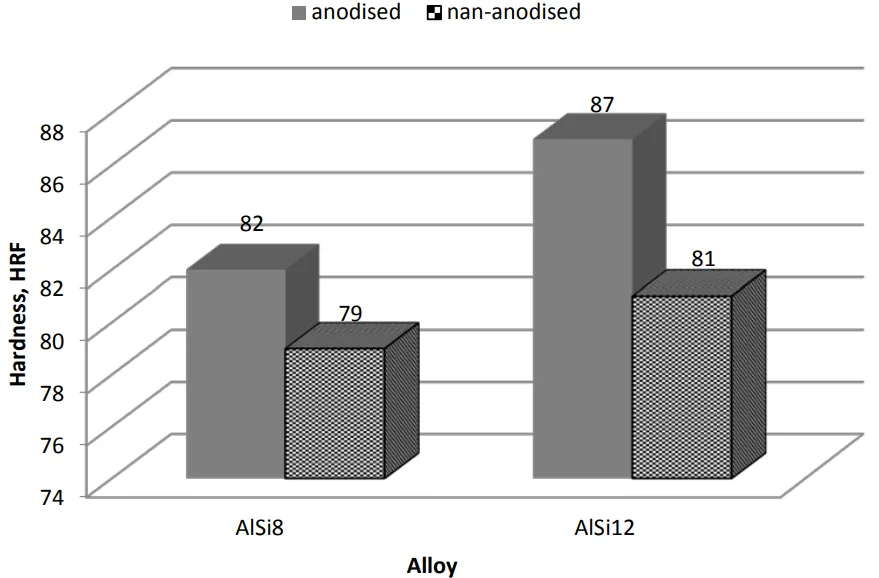

아노다이징 처리는 두 합금 모두에서 내마모성을 크게 향상시켰습니다. 흥미로운 점은 더 얇은 산화층을 가진 AlSi12 합금이 더 우수한 내마모성을 보였다는 사실입니다. Table 5의 마모 시험 결과, 아노다이징 처리된 AlSi12 합금의 질량 손실은 8.2 mg에 불과했던 반면, 더 두꺼운 층을 가진 AlSi8 합금은 11.2 mg의 질량 손실을 기록했습니다. 이는 산화층의 단순한 두께보다 균일성과 균질성이 내마모성에 더 중요한 역할을 한다는 것을 의미합니다. AlSi12의 균일한 표면층이 마모에 더 효과적으로 저항한 것입니다. 아노다이징을 통해 AlSi8은 43%, AlSi12는 51%의 질량 손실 감소율을 보였습니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 Al-Si 합금을 사용하는 다이캐스팅 부품의 표면 처리 공정에 중요한 지침을 제공합니다.

- 공정 엔지니어: 이 연구는 합금의 실리콘 함량에 따라 아노다이징 공정 변수를 최적화해야 함을 시사합니다. 특히 AlSi12와 같은 고규소 합금의 경우, 단순히 두께를 늘리기보다 층의 균일성을 극대화하는 데 초점을 맞춰야 합니다. 또한, 최종 외관 품질을 위해 아노다이징 후 '디스머팅(desmutting)' 공정을 적용하여 표면에 형성된 실리콘 스머트를 제거하는 것이 중요합니다.

- 품질 관리팀: Table 4의 데이터는 아노다이징 층의 품질을 평가할 때 평균 두께뿐만 아니라 '두께의 표준편차'를 핵심 관리 지표로 삼아야 함을 보여줍니다. 낮은 표준편차는 더 신뢰성 높은 보호 코팅을 의미하며, 이는 새로운 품질 검사 기준으로 활용될 수 있습니다.

- 설계 엔지니어: 아노다이징 처리가 필요한 부품을 설계할 때, AlSi8과 AlSi12 합금의 선택은 최종 제품의 성능과 직결됩니다. 만약 매우 균일하고 심미적으로 우수한 마감이 필요하다면, AlSi12가 더 얇은 층에도 불구하고 더 나은 선택일 수 있습니다. 반면, 최대 두께 확보가 유일한 목표라면 AlSi8을 고려할 수 있지만, 균일성 문제를 감수해야 합니다.

논문 상세 정보

INFLUENCE OF PRIMARY SILICON PRECIPITATES ON ANODIZED ALUMINUM ALLOYS SURFACE LAYER PROPERTIES

1. 개요:

- 제목: INFLUENCE OF PRIMARY SILICON PRECIPITATES ON ANODIZED ALUMINUM ALLOYS SURFACE LAYER PROPERTIES

- 저자: Krzysztof LABISZ*, Jarosław KONIECZNY, Łukasz WIERZBICKI, Janusz ĆWIEK, Anna BUTOR

- 발행 연도: 2018

- 학술지/학회: TRANSPORT PROBLEMS, Volume 13 Issue 2

- 키워드: anodization; aluminium alloys; microstructure; surface layer; wear resistance

2. 초록:

본 연구에서는 아노다이징 방법 및 매개변수, 그리고 사용된 알루미늄 합금의 화학적 조성이 알루미늄 합금에 생성된 양극 산화층의 특성과 미세구조에 미치는 영향을 제시했으며, 특히 1차 실리콘 편석물의 크기 및 형태와 그에 따른 산화 코팅의 균일성에 중점을 두었다. 다이캐스팅 방법으로 생산된 후 양극 산화를 거친 알루미늄 합금 AlSi8과 AlSi12가 시험 재료로 사용되었다. 얻어진 표면층의 미세구조는 1차 실리콘 편석물을 고려하여 분석되었다. 경도 및 마모 시험 결과는 아노다이징 및 전해질 매개변수가 시험된 알루미늄 합금의 구조와 특성에 미치는 영향도 보여준다.

3. 서론:

아노다이징은 1930년대 초부터 존재해 온 기술로, 금속을 전해조의 양극으로 사용하여 알루미늄 표면을 산화물로 전기화학적으로 변환하는 공정이다. 이 공정의 주된 목적은 부식원에 대한 장벽을 제공하여 내식성을 높이는 것이다. 알루미늄 외에도 마그네슘, 티타늄, 탄탈럼 등 여러 금속이 아노다이징될 수 있다. 아노다이징된 알루미늄은 저비용, 심미적 특성, 이상적인 기계적 성질 덕분에 많은 응용 분야에서 사용된다. 아노다이징은 금속의 외부 구조를 영구적으로 변화시킨다는 점에서 대부분의 보호 코팅과 다르다. 공기 중에 노출된 알루미늄은 자연적으로 얇은 산화알루미늄 막을 형성하여 추가 산화를 막는데, 아노다이징 공정은 이 산화 표면을 수 마이크로미터까지 훨씬 두껍게 만든다. 이 산화층은 매우 단단하여 알루미늄의 내마모성을 향상시키고, 다공성 구조 덕분에 다양한 색상으로 염색이 가능하여 매력도를 높일 수 있다. 본 연구에서는 AlSi8과 AlSi12 합금이 사용되었으며, 일반적으로 고순도 합금이 아노다이징에 선호된다.

4. 연구 요약:

연구 주제의 배경:

알루미늄 합금은 경량성, 우수한 기계적 특성 및 가공성으로 인해 운송, 건축, 전자 등 다양한 산업 분야에서 널리 사용된다. 그러나 내식성 및 내마모성 향상을 위해 아노다이징과 같은 표면 처리가 필수적이다. 특히 다이캐스팅에 많이 사용되는 Al-Si 합금의 경우, 합금 원소인 실리콘이 아노다이징 공정 및 최종 피막 품질에 미치는 영향에 대한 체계적인 연구가 필요하다.

이전 연구 현황:

다수의 선행 연구에서 아노다이징 공정이 알루미늄 합금의 표면 특성을 향상시킨다고 보고했다. 합금 원소, 특히 구리나 실리콘이 아노다이징 피막에 미세한 공극을 남기며, 고순도 알루미늄일수록 더 조밀하고 단단한 산화층이 형성된다는 점이 알려져 있다. 또한, 아노다이징 공정의 단계(전처리, 에칭, 디스머팅, 아노다이징, 실링 등)가 최종 품질에 중요하다는 점도 확립되어 있다.

연구 목적:

본 연구의 목적은 고압 다이캐스팅으로 제조된 AlSi8 및 AlSi12 합금에서 1차 실리콘 편석물이 아노다이징 표면층의 미세구조, 균일성, 두께 및 내마모성과 같은 특성에 미치는 영향을 정량적으로 규명하는 것이다.

핵심 연구:

두 종류의 Al-Si 합금(AlSi8, AlSi12)을 동일한 아노다이징 조건(황산 전해질, 펄스 전류) 하에서 처리하였다. 이후, 생성된 양극 산화층의 미세구조를 단면 관찰을 통해 분석하고, 층의 두께와 균일성(표준편차)을 측정했다. 또한, ISO 8251 표준에 따른 마모 시험을 통해 아노다이징 전후의 내마모성을 비교 평가하여 실리콘 함량 차이가 최종 표면 특성에 미치는 영향을 분석했다.

5. 연구 방법론

연구 설계:

실리콘 함량이 다른 두 종류의 알루미늄 다이캐스팅 합금(AlSi8, AlSi12)을 대상으로 한 비교 실험 연구로 설계되었다. 모든 샘플은 동일한 전처리 및 아노다이징 공정을 거쳤으며, 처리 전후의 특성 변화를 측정하여 실리콘 함량의 영향을 분석했다.

데이터 수집 및 분석 방법:

- 재료: 고압 다이캐스팅으로 제작된 AlSi8 및 AlSi12 합금. 화학적 조성은 Table 1에 명시됨.

- 아노다이징 공정: Table 2에 명시된 조건(전해질: H₂SO₄, 온도: -4~2°C, 펄스 전류 등)에 따라 수행됨. 초기 시험에서 다른 산(옥살산, 인산, 크롬산)은 표면 손상을 유발하여 황산이 최종 전해질로 선택됨.

- 미세구조 분석: 광학 현미경을 사용하여 시편의 미세구조와 아노다이징 층의 단면을 관찰하고 사진을 촬영함.

- 내마모성 분석: ISO 8251 규격에 따라 마모 시험기를 사용하여 특정 조건(하중: 4.9N, 속도: 40 cycles/min) 하에서 마모 시험을 수행하고, 시험 전후의 질량 손실을 측정함.

연구 주제 및 범위:

본 연구는 고압 다이캐스팅으로 제조된 AlSi8 및 AlSi12 합금에 국한된다. 연구 범위는 특정 황산 아노다이징 공정 조건에서 실리콘 함량 차이가 생성된 산화층의 미세구조, 두께, 균일성 및 내마모성에 미치는 영향으로 한정된다.

6. 주요 결과:

주요 결과:

- 아노다이징 후 실리콘 함량이 높은 AlSi12 합금의 표면이 AlSi8 합금보다 더 어두운 회색을 띠었으며, 이는 더 심한 '실리콘 스머팅' 현상 때문으로 분석됨.

- AlSi8 합금에 형성된 아노다이징 층의 평균 두께는 32.3 µm로, AlSi12 합금의 평균 두께 9.7 µm보다 현저히 두꺼웠음 (Table 4).

- AlSi12 합금의 아노다이징 층은 두께의 표준편차가 3.5 µm로 AlSi8 합금의 9.74 µm보다 훨씬 낮아, 더 균일하고 균질한 층을 형성했음 (Table 4).

- 아노다이징 처리는 두 합금 모두의 내마모성을 향상시켰음. 마모 시험 결과, AlSi12 합금의 질량 손실(8.2 mg)이 AlSi8 합금(11.2 mg)보다 적어 더 우수한 내마모성을 나타냈음 (Table 5).

Figure Name List:

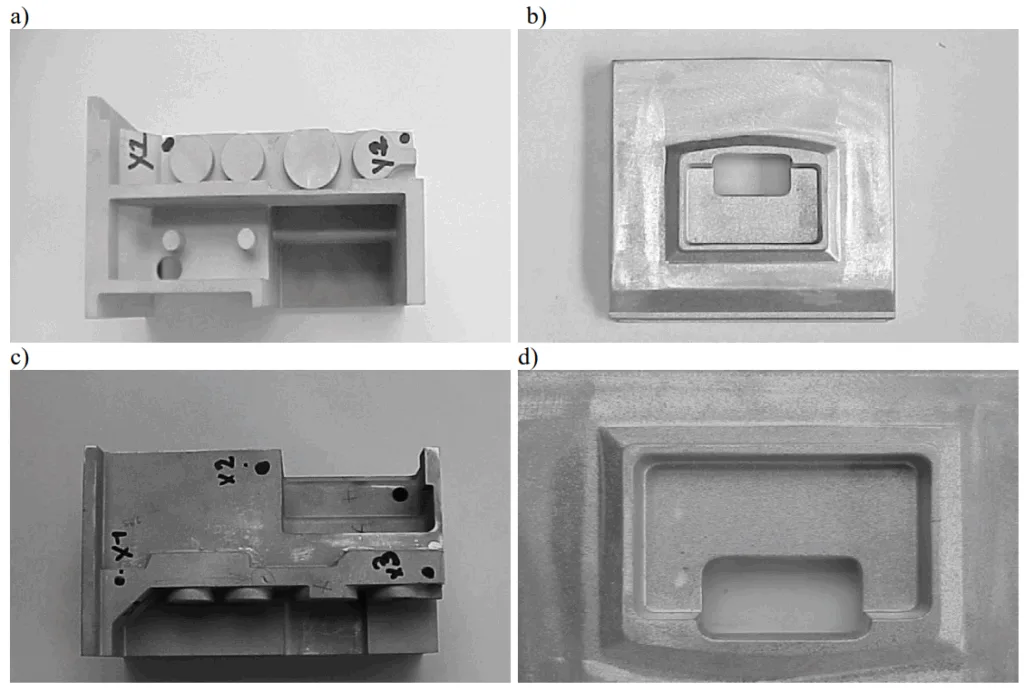

- Fig. 1. Parts of housing used for anodizing in the state before anodizing: a) AlSi12, b) AlSi8 and after anodizing: c) AlSi12, d) AlSi8

- Fig. 2. Element damage occurred after anodizing in other acids than H2SO4

- Fig. 3. Microstructure of the a) AlSi8 and b) AlSi12 cast aluminium alloy used for anodizing. Cross-section of the obtained surface layer after anodizing: c) AlSi8 and d) AlSi12

- Fig. 4. Mass loss measured during the wear test of the anodized and non-anodized AlSi8 and AlSi12 alloys

7. 결론:

조사된 AlSi8 및 AlSi12 주조 알루미늄 합금은 양극 산화에 적합하다. AlSi12 합금의 경우, 얻어진 알루미나 층은 AlSi8 합금(32.2 µm)에 비해 두께가 더 낮지만(9.7 µm), 더 높은 균질성과 균일성을 가진다. 마모 조사 시험 결과, 아노다이징된 합금(AlSi8 및 AlSi12 모두)은 아노다이징되지 않은 합금에 비해 무게 손실이 적음을 보여준다. 층의 구조가 내마모성에 영향을 미친다는 것을 알 수 있다. 알루미늄 부품의 처리된 표면에서 비교적 큰 스머팅이 발생한 것이 관찰되었다. 이 양극 표면의 실리콘 스머팅 현상은 특징적인 회색을 유발하며, 과도하게 아노다이징된 샘플에서는 매우 강렬하여 검은색으로 보이기도 한다(Fig. 2). 산 처리 중에 형성된 실리콘이나 탄소 스머트를 제거하기 위해 아노다이징 후 양극 디스머팅을 적용해야 한다.

8. 참고 문헌:

- Tichelaar, L.E. & Thompson, F.D. & Terryn, G.E. & at al. A transmission electron microscopy study of hard anodic oxide layers on AlSi(Cu) alloys. Electrochimica Acta. 2004. Vol. 49. P. 3169-3177.

- Vrublevsky, I. & Parkoun, V. & Schreckenbach, J. at al. Effect of the current density on the volume expansion of the deposited thin films of aluminium during porous oxide formation. Applied Surface Science. 2003. Vol. 220. 51-59.

- Vrublevsky, I. & Parkoun V. & Sokol, V. The study of the volume expansion of aluminium during porous oxide formation at galvanostatic regime. Applied Surface Science. 2004. Vol. 222. P. 215-225.

- Gwoździk, M. & Nitkiewicz, Z. Wear resistance of steel designed for surgical instruments after heat and surface treatments. Archives of Metallurgy and Materials. 2009. Vol. 54. No. 1. P. 241-246.

- Włodarczyk-Fligier, A. & Dobrzański, L.A. & Konieczny, J Ceramic particles. Journal of Achievements in Materials and Manufacturing Engineering. 2012. Vol. 51. No. 1. P. 22-29.

- Konieczny, J. & Dobrzański, L.A. & Labisz, K. & at al. The influence of cast method and anodizing parameters on structure and layer thickness of aluminium alloys. Journal of Materials Processing Technology. 2004. Vol. 157-158. P. 718-723.

- Labisz, K., & Tański, T. & Janicki, D. HPDL energy absorption on anodised cast Al-Si-Cu alloys surfaces during remelting, Archives of Foundry Engineering. 2012. Vol. 12. No. 2. P. 45-48.

- Juchim, S. Nanoporous structure of alumina in one- and two-step anodisation process. Przegląd Elektrotechniczny. 2013. Vol. 89. No. 7. P. 155-157.

- Posmyk, A. & Bogdan-Włodek, A. Thermal composite coatings improving quality of technical means of transport. Scientific Journal of Silesian University of Technology. Series Transport. 2015. Vol. 87. P. 21-26.

- Gilbert Kaufman, J. Properties of aluminum alloys: Fatigue Data and the Effects of Temperature, Product Form, and Processing. ASM International. 2008.

- Davis, J.R. Aluminum and Aluminum Alloys, ASM International, 1993.

- McQueen, J.H. & Spigarelli, S. & Kassner, M.E. & Evangelista, E. Hot Deformation and Processing of Aluminum Alloys. CRC Press Taylor & Francis Group. 2011.

- Totten, G.E. & MacKenzie D.S. Handbook of Aluminum: Volume 2: Alloy Production and Materials Manufacturing. Marcel Dekker Inc. 2005.

- Scully, J.R. & Silverman, D.C. & Kendig, M.W. Electrochemical Impedance: Analysis and Interpretantion. ASTM. 1993.

- Henley, V.F. Anodic Oxidation of Aluminium and Its Alloys. Pergamon Press. 2000.

- Brace, A.W. The technology of anodizing aluminium. Aluminum Anodizers. 2000.

- Sheasby, P.G. & Pinner, R. The Surface Treatment and Finishing of Aluminum and Its Alloys. Tom 2. ASM International. 2001.

- Kawai, S. Anodizing and coloring of aluminum alloys. Finishing Publications. 2002.

- Ghali, E. Corrosion Resistance of Aluminum and Magnesium Alloys: Understanding, Performance and Testing. Jon Wiley & Sons, INC. 2010.

- Skoneczny, W. Shaping the properties of aluminum and its alloys by hard anodizing. Wydawnictwo Politechniki Łódzkiej. Filia w Bielsku-Białej. 2001.

- Polski Komitet Normalizacyjny. Aluminum and aluminum alloys - anodic oxidation - p. 1: Methods for characterizing decorative and protective anodic oxide coatings on aluminum PN-EN 12373-1. PKN, 2004.

- Takadoum, J. Nanomaterials and Surface Engineering. ISTE Ltd. and John Wiley and Sons, Inc. 2010.

- Takadoum, J. Materials and Surface Engineering in Tribology. ISTE Ltd. and John Wiley and Sons. Inc, 2013.

- Tiwari, A. & Wang, R. & Wie, B. Advanced Surface Engineering Materials. Scrivener Publishing LCC. 2016.

- Grandfield, J. Light Metals 2014. Springer International Publishers. 2016.

- Minet, A. The Production of Aluminum and Its Industrial Use. Fb & c Limited. 2016.

- Cabot, T. & Tetrault, J. & Dong-Jin, S. Microcrystalline anodic coatings and related methods therefor. Sanford Process Corp. 2010.

- Lumley, R. Fundamentals of Aluminium Metallurgy: Production, Processing and Applications. Woodhead Publishing Limited. 2010.

- Dudin, M.N. & Voykova, N.A. & Frolova, E.E. & Artemieva, J.A. & Ruskova, E.P. & Abashidze, A.H. Modern trends and challenges of development of global aluminum. MEТАВК. 2017. Vol. 56(1-2). Р. 255-258.

- Kodres, C.A. & Polly, D.R. & Hoffard, T.A. & Anguiano, G.D. Surface Quality Impact of Replacing Vapor Degreasers with Aqueous Immersion Systems. Technical Report TR-2067-ENV Naval Facilities Engineering Service Center. 1997.

전문가 Q&A: 주요 질문과 답변

Q1: 연구에서 다른 전해질 대신 황산(H₂SO₄)을 선택한 이유는 무엇입니까? A1: 연구진은 초기 테스트에서 옥살산(H₂C₂O₄), 인산(H₃PO₄), 크롬산(CrO₃) 등 다른 전해질도 고려했습니다. 하지만 이들 산을 사용했을 때 Figure 2에서 보듯이 아노다이징된 부품 표면에 손상이나 불연속성이 관찰되었습니다. 반면 황산은 안정적이고 양호한 품질의 양극 산화층을 형성했기 때문에 최종 연구를 위한 전해질로 선택되었습니다.

Q2: '실리콘 스머팅(Silicon Smutting)'이란 무엇이며 왜 문제가 됩니까? A2: 실리콘 스머팅은 Al-Si 합금을 아노다이징할 때 표면에 나타나는 특징적인 어두운 회색 또는 검은색 외관을 말합니다. 이는 산화층 내부에 아노다이징되지 않은 실리콘 입자들이 남아 발생합니다. 이 현상은 제품의 심미성을 해칠 뿐만 아니라, 코팅의 불균일성을 나타내는 지표이므로 표면 보호 성능 저하로 이어질 수 있습니다.

Q3: AlSi12의 높은 실리콘 함량이 아노다이징 층을 더 얇게 만든 원인입니까? A3: 그렇습니다. 논문의 결과는 이를 강력하게 시사합니다. 실리콘은 알루미늄처럼 산화층으로 변환되지 않기 때문에, 아노다이징 과정에서 산화층의 성장을 방해하는 장애물 역할을 합니다. AlSi12는 AlSi8보다 실리콘 함량이 높아 이러한 방해 요소가 더 많았고, 결과적으로 전체적인 수직 성장이 저해되어 더 얇은 층이 형성된 것으로 해석할 수 있습니다.

Q4: 아노다이징 후 어떤 합금이 더 나은 내마모성을 보였으며, 그 이유는 무엇입니까? A4: Table 5의 데이터에 따르면, AlSi12 합금이 마모 시험에서 질량 손실이 더 적어(8.2 mg) AlSi8(11.2 mg)보다 우수한 내마모성을 보였습니다. 이는 AlSi12의 아노다이징 층이 비록 더 얇았지만, 훨씬 더 균일하고 균질했기 때문입니다. 이 결과는 표면층의 두께 자체보다 구조적 균일성이 내마모성에 더 큰 영향을 미칠 수 있음을 보여주는 중요한 발견입니다.

Q5: 스머팅 현상을 해결하기 위한 실질적인 권장 사항은 무엇입니까? A5: 논문의 결론 부분에서는 이 문제에 대한 해결책을 제시합니다. 아노다이징 공정 후에 '양극 디스머팅(anodic desmutting)' 단계를 추가하여, 산 처리 과정에서 표면에 형성된 실리콘이나 탄소 스머트를 제거할 것을 권장합니다. 이를 통해 최종 제품의 외관 품질을 크게 향상시킬 수 있습니다.

Q6: 본 연구에서 펄스 전류를 사용한 이유는 무엇입니까? A6: 논문에서 명시적으로 설명하지는 않았지만, 펄스 전류는 경질 아노다이징에서 일반적으로 사용되는 기술입니다. 연속적인 직류 대신 전류를 짧게 끊어주거나 강도를 조절함으로써 공정 중 발생하는 열을 효과적으로 제어하고, 더 조밀하고 균일한 산화층 성장을 촉진할 수 있습니다. 본 연구에서 사용된 펄스 조건(2 A/dm²에서 0.25초, 1 A/dm²에서 0.1초)은 이러한 목적을 위해 설정된 것으로 보입니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 Al-Si 합금 아노다이징 공정에서 실리콘 함량이 표면층의 두께와 균일성 간의 중요한 상충 관계를 결정한다는 사실을 명확히 보여주었습니다. 특히 실리콘 함량이 높은 AlSi12 합금이 더 얇지만 균일한 층을 형성하여 결과적으로 더 우수한 내마모성을 나타낸다는 점은 R&D 및 운영 부서에 중요한 시사점을 제공합니다. 이는 단순히 두꺼운 코팅을 목표로 하기보다, 합금의 특성에 맞춰 공정을 최적화하고 최종 품질을 관리하는 것이 중요함을 의미합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 본 보고서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[Krzysztof LABISZ 외 저자]"의 논문 "[INFLUENCE OF PRIMARY SILICON PRECIPITATES ON ANODIZED ALUMINUM ALLOYS SURFACE LAYER PROPERTIES]"를 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.20858/tp.2018.13.2.11

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.