THEORY AND PRACTICE OF GRAIN REFINING FOR ALUMINIUM ALLOYS - UTILIZING COVERAL MTS 1582 | 알루미늄 결정립 미세화: COVERAL MTS 1582를 통한 주조 품질 및 기계적 특성 극대화 방안

이 기술 요약은 [Foundry Practice No. 268]에 게재된 Brian Began과 Pascaline Careil의 논문 "[THEORY AND PRACTICE OF GRAIN REFINING FOR ALUMINIUM ALLOYS - UTILIZING COVERAL MTS 1582]"를 기반으로 작성되었습니다.

키워드

- 주요 키워드: 알루미늄 결정립 미세화

- 보조 키워드: COVERAL MTS 1582, 주조 결함 감소, 기계적 특성 향상, 알루미늄 합금, 용탕 처리, THERMATEST 5000 NG III

Executive Summary

- 도전 과제: 대부분의 주조 알루미늄 합금에서 요구되는 높은 기계적 특성, 누설 방지, 구조적 건전성을 달성하기 위해 일관되고 미세한 결정립 구조를 확보하는 것이 중요합니다.

- 해결 방법: 기존의 마스터 합금(TiBor 로드) 방식 대신, 용탕 내에서 직접 핵생성 입자를 형성시키는 새로운 플럭스 형태의 결정립 미세화제(COVERAL MTS 1582)를 적용했습니다.

- 핵심 돌파구: COVERAL MTS 1582는 훨씬 적은 첨가량으로도 기존 TiBor 로드 방식보다 월등한 결정립 미세화 효과(GF 점수 9.0 달성)를 보였으며, 인장강도, 항복강도, 연신율 등 주요 기계적 특성을 모두 향상시켰습니다.

- 핵심 결론: 자동화된 용탕 처리 시스템(MTS 1500)과 결합된 COVERAL MTS 1582의 사용은 주조 품질을 획기적으로 개선하고, 누설 불량을 줄이며, 상당한 비용 절감 효과를 제공하는 검증된 솔루션입니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

알루미늄 주조 공정에서 최종 제품의 품질은 응고 과정에서 형성되는 결정립의 크기에 의해 크게 좌우됩니다. 결정립이 미세할수록 압탕 공급성이 향상되고, 기계적 특성(연신율, 피로 저항성 등)이 개선되며, 열간 균열과 같은 결함이 감소합니다. 특히 휠, 서스펜션 부품, 실린더 헤드와 같이 높은 신뢰성이 요구되는 안전 부품이나, 응고 시간이 길어 조대한 결정립이 성장하기 쉬운 사형 주조 및 인베스트먼트 주조에서는 효과적인 결정립 미세화가 필수적입니다. 기존의 마스터 합금 방식은 편리하지만, 로드 표면의 산화물이나 불순물 혼입 위험이 있고, 핵생성 효율에 한계가 있어 완벽한 결정립 미세화를 달성하는 데 어려움이 있었습니다. 업계는 더 적은 비용으로, 더 안정적으로, 더 우수한 주조 품질을 확보할 수 있는 혁신적인 결정립 미세화 기술을 필요로 하고 있습니다.

접근 방식: 방법론 분석

본 연구는 새로운 플럭스 형태의 결정립 미세화제인 COVERAL MTS 1582의 성능을 기존 방식과 비교 평가하는 데 중점을 두었습니다. 연구의 핵심 방법론은 다음과 같습니다.

방법 1: 신소재 적용 (COVERAL MTS 1582) 티타늄과 붕소를 고농축한 과립형 플럭스인 COVERAL MTS 1582를 사용했습니다. 이 플럭스는 용탕에 투입 시 티타늄 디보라이드(TiB₂)와 알루미늄 보라이드를 용탕 내에서 직접(in-situ) 형성시킵니다. 이렇게 생성된 핵은 표면이 깨끗하고 에너지가 높아 기존 마스터 합금의 미리 형성된 핵보다 훨씬 효과적으로 결정립 성장을 촉진합니다. 이 과정은 FOSECO의 MTS 1500 회전 탈가스 및 용탕 처리 장비를 통해 자동화되고 정밀하게 제어되었습니다.

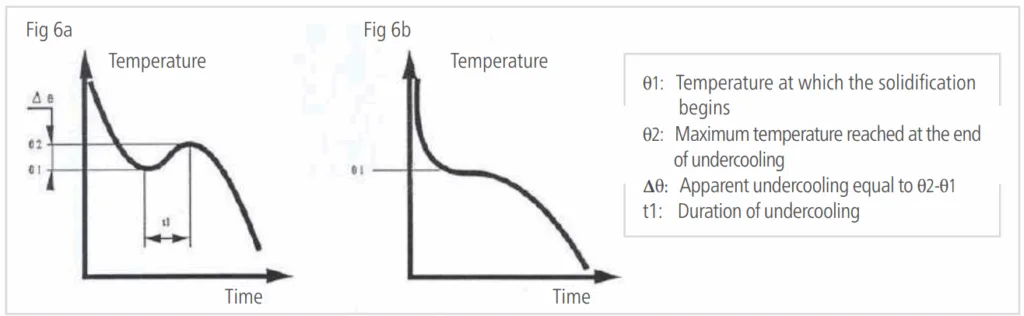

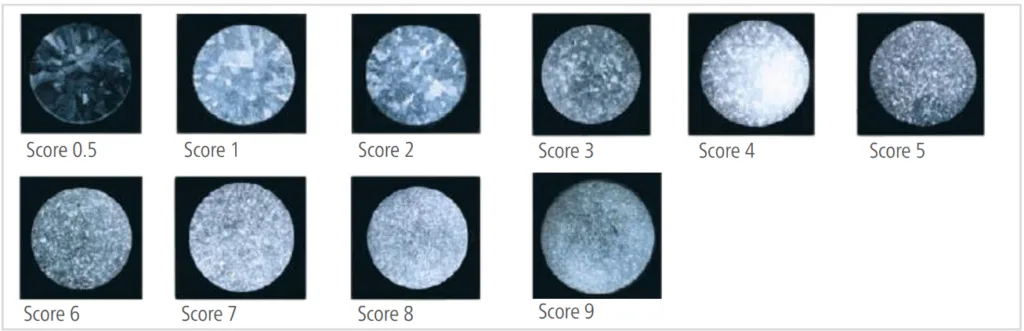

방법 2: 정량적 효과 측정 (열 분석) 결정립 미세화 효과를 빠르고 정확하게 평가하기 위해 열 분석 장비인 THERMATEST 5000 NG III를 사용했습니다. 이 장비는 용탕이 응고될 때의 온도-시간 곡선을 분석하여 액상선에서의 과냉각(undercooling) 정도를 측정하고, 이를 바탕으로 결정립 미세도(Grain Fineness, GF)를 1점에서 9점까지의 점수로 정량화합니다. 점수가 높을수록 결정립 미세화가 잘 되었음을 의미합니다.

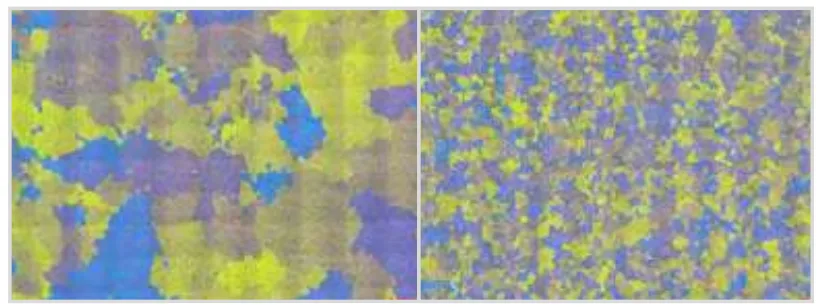

방법 3: 미세조직 및 기계적 특성 평가 열 분석 외에도, Barker 테스트를 통한 광학 현미경 분석으로 실제 결정립 크기 변화를 시각적으로 확인했습니다. 또한, 처리 전후의 시편으로 인장 시험을 진행하여 인장강도(UTS), 항복강도(YS), 연신율(%)의 변화를 측정하여 기계적 특성에 미치는 실질적인 영향을 평가했습니다.

돌파구: 주요 발견 및 데이터

본 연구는 두 건의 실제 주조 공장 사례 연구를 통해 COVERAL MTS 1582의 뛰어난 성능을 입증했습니다.

발견 1: 월등한 결정립 미세화 효율 달성

미국 사형 주조 공장에서 진행된 평가에서 COVERAL MTS 1582는 기존의 표준 TiBor 로드 첨가 방식보다 훨씬 우수한 결과를 보였습니다. 표 3에 따르면, 용탕 처리 전 GF 점수는 평균 5.8이었고, TiBor 로드를 사용했을 때 6.8로 개선되었습니다. 반면, COVERAL MTS 1582를 적용했을 때는 GF 점수가 9.0으로, 거의 완벽한 수준의 결정립 미세화를 달성했습니다. 이는 더 적은 첨가량으로도 비교할 수 없이 우수한 핵생성 효율을 보여주는 결과입니다.

발견 2: 기계적 특성의 전반적인 향상

결정립 미세화 수준의 향상은 곧바로 기계적 특성 개선으로 이어졌습니다. 표 4는 COVERAL MTS 1582를 적용한 새로운 공정의 기계적 시험 결과를 보여줍니다. 기존 TiBor 공정 대비, 인장강도(UTS)는 40,000 psi에서 41,290 psi로, 항복강도(YS)는 34,500 psi에서 35,100 psi로, 그리고 연신율은 4%에서 5%로 각각 향상되었습니다. 이는 주조품의 내구성과 신뢰성을 직접적으로 높이는 중요한 성과입니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 COVERAL MTS 1582와 MTS 1500 시스템을 결합하여 결정립 미세화 공정을 자동화하고 표준화할 수 있음을 시사합니다. 이를 통해 누설과 같은 특정 결함을 줄이고 생산 효율성을 높이는 데 기여할 수 있습니다.

- 품질 관리팀: 논문의 표 3과 표 4 데이터는 결정립 미세화 수준(GF 점수)과 최종 기계적 특성 간의 명확한 상관관계를 보여줍니다. THERMATEST 장비를 활용한 실시간 GF 점수 모니터링은 새로운 품질 검사 기준으로 도입되어 출하 전 제품의 품질을 보증하는 데 활용될 수 있습니다.

- 설계 엔지니어: 미세한 결정립 구조는 압탕 공급성을 향상시켜 복잡한 형상이나 두께 변화가 심한 부품의 주조 건전성을 높입니다. 이 연구 결과는 응고 중 결함 발생 가능성을 줄일 수 있는 설계 초기 단계의 중요한 고려사항이 될 수 있습니다.

논문 상세 정보

[논문 제목] 알루미늄 합금의 결정립 미세화 이론과 실제 - COVERAL MTS 1582 활용

1. 개요:

- 제목: THEORY AND PRACTICE OF GRAIN REFINING FOR ALUMINIUM ALLOYS - UTILIZING COVERAL MTS 1582

- 저자: Brian Began, Foseco USA & Pascaline Careil, Foseco Europe

- 발행 연도:

- 저널/학회: Foundry Practice No. 268

- 키워드: Grain refining, aluminium alloys, COVERAL MTS 1582, mechanical properties, thermal analysis, microstructure

2. 초록:

대부분의 주조 알루미늄 합금을 주입할 때 요구되는 특성을 달성하기 위해서는 더 작은 결정립이 필수적이다. 원하는 결과가 높은 기계적 특성이든, 누설 없는 주물, 미려한 외관, 또는 개선된 구조적 건전성이든, 더 작은 결정립은 효과적으로 유익하다. 따라서 결정립 미세화를 개선하고 결정립 미세화 효과를 신속하고 효과적으로 평가하는 능력에 대한 요구가 있다. 본 논문은 더 작은 결정립의 필요성과 결정립 미세화의 기본 원리를 모두 논의한다. 또한, 상업적으로 이용 가능한 결정립 미세화제의 형태와 현재 이용 가능한 결정립 미세화 평가 방법을 검토한다. 마지막으로, 본 논문은 새롭고 개선된 플럭스 형태의 결정립 미세화제(COVERAL MTS 1582)를 소개하고, 저압 휠 주조 공장과 고생산성 사형 주조 공장 각각에서 COVERAL MTS 1582를 활용하여 주물을 개선한 두 가지 최근 성공 사례를 문서화한다.

3. 서론:

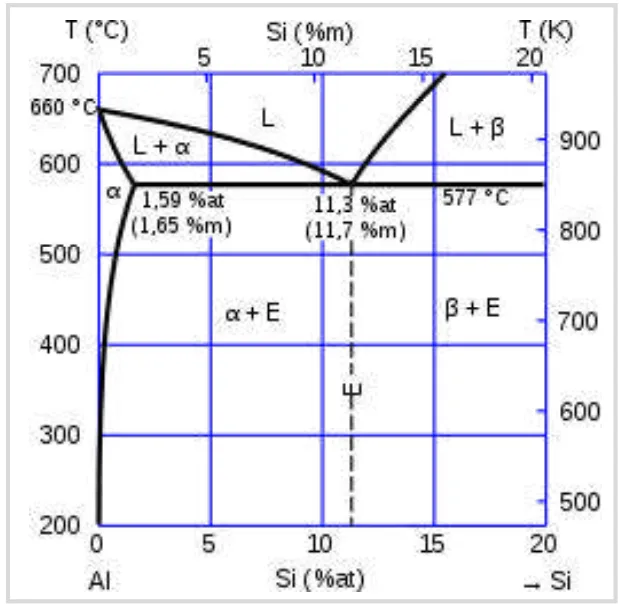

결정립 미세화는 응고 단계에서 1차 알루미늄 결정립의 크기를 줄이는 것을 목표로 하는 알루미늄 주조 공정의 필수적인 부분이다. 이 공정은 아공정 알루미늄 합금 대부분에 많은 이점을 제공하는데, 압탕 공급성, 연신율 및 기계적 특성을 개선하고, 피로 저항성을 높이며, 주물 가공성을 향상시키고, 열간 균열을 줄이고, 미세 수축을 분산시키며, 기공 크기를 줄이고, 열처리 사이클을 단축시킨다. 역사적으로 결정립 미세화는 마스터 합금을 사용하여 달성되었으며, 가장 일반적으로 사용되는 결정립 미세화 메커니즘은 용탕 내로 티타늄 디보라이드를 방출하는 것이다. 결정립 미세화는 지연된 냉각 및 다양한 단면 두께를 가진 복잡한 주물 설계의 가능성 때문에 인베스트먼트, 사형, 금형 또는 저압 다이캐스팅 공정을 사용하는 알루미늄 주조 공장에서 특히 중요하다.

4. 연구 요약:

연구 주제의 배경:

알루미늄 주조 산업에서 제품의 기계적 특성과 구조적 건전성을 향상시키기 위한 결정립 미세화는 핵심적인 용탕 처리 기술이다. 전통적으로 Al-Ti-B 계열 마스터 합금이 널리 사용되었으나, 불순물 혼입 가능성, 핵생성 효율의 한계 등 개선의 여지가 있었다.

이전 연구 현황:

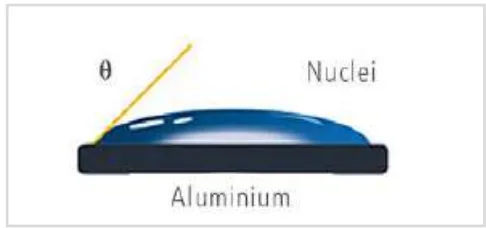

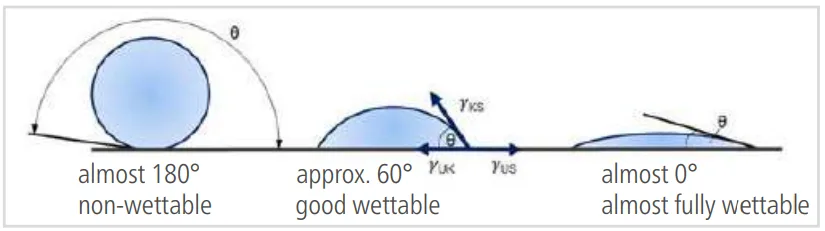

이전 연구들은 주로 마스터 합금의 조성과 첨가 방식에 초점을 맞추어 왔으며, 핵생성 입자의 젖음성(wettability)과 접촉각(contact angle)이 핵생성 효율에 미치는 영향을 이론적으로 규명했다. TiB₂의 이상적인 접촉각은 60°로 알려져 있으나, 마스터 합금에서 유래한 핵은 표면 에너지 저하로 인해 이보다 높은 접촉각을 갖는다.

연구의 목적:

본 연구의 목적은 새로운 플럭스 형태의 결정립 미세화제인 COVERAL MTS 1582를 소개하고, 이 제품이 용탕 내에서 직접(in-situ) 핵을 형성시키는 메커니즘을 통해 기존 마스터 합금 방식보다 우수한 결정립 미세화 효과를 제공함을 입증하는 것이다. 또한, 실제 산업 현장에서의 적용 사례를 통해 그 효과성과 경제적 이점을 문서화하고자 한다.

핵심 연구:

핵심 연구는 COVERAL MTS 1582의 성능을 정량적으로 평가하는 데 있다. 이를 위해 열 분석(THERMATEST 5000 NG III), 광학 현미경 분석, 기계적 특성 시험 등 다양한 방법을 사용했다. 특히 유럽의 휠 주조 공장과 미국의 사형 주조 공장에서 진행된 두 가지 사례 연구를 통해, COVERAL MTS 1582가 기존 TiBor 로드 방식과 비교하여 결정립 미세화 수준, 기계적 특성, 공정 비용 측면에서 어떤 개선을 가져왔는지 집중적으로 분석했다.

5. 연구 방법론

연구 설계:

본 연구는 신제품(COVERAL MTS 1582)의 성능을 기존 제품(TiBor 마스터 합금)과 비교하는 사례 연구 방식으로 설계되었다. 두 개의 다른 주조 공장(저압 휠 주조, 고생산성 사형 주조)에서 실험을 진행하여 다양한 공정 환경에서의 적용 가능성을 검증했다.

데이터 수집 및 분석 방법:

- 결정립 미세화 효과 평가:

- 원소 분광 분석: 용탕 내 Ti 및 B의 총 농도를 측정.

- 열 분석: THERMATEST 5000 NG III를 사용하여 응고 곡선의 과냉각을 분석하고 결정립 미세도(GF) 점수를 산출.

- 광학 현미경 분석: Barker 테스트를 통해 시편을 에칭한 후, 편광 현미경으로 실제 결정립 구조와 크기를 관찰 및 측정.

- 기계적 특성 평가: 처리 전후의 시편을 채취하여 인장 시험기(tensile tester)를 통해 인장강도(UTS), 항복강도(YS), 연신율(%)을 측정.

- 경제성 분석: 결정립 미세화제 및 플럭스 사용량, 불량률(누설) 감소에 따른 비용 절감 효과, 장비 투자 회수 기간 등을 계산.

연구 주제 및 범위:

본 연구는 아공정 알루미늄 합금, 특히 AlSi7Mg(356) 합금의 결정립 미세화에 초점을 맞춘다. 연구 범위는 새로운 플럭스 형태의 결정립 미세화제인 COVERAL MTS 1582의 기술적 원리, 적용 방법, 성능 평가, 그리고 실제 산업 현장에서의 성공적인 적용 사례 분석을 포함한다.

6. 주요 결과:

주요 결과:

- COVERAL MTS 1582는 기존 AlTi5B1 로드보다 훨씬 적은 첨가량(예: 0.11% vs 0.2%)으로도 더 낮은 과냉각을 보여 우수한 결정립 미세화 성능을 입증했다. (그림 8)

- AlSi7Mg0.3 합금 처리 결과, COVERAL MTS 1582는 0.1% 첨가 시 평균 결정립 크기를 984µm에서 206µm로 감소시켰다. (그림 9a, 9b)

- 동일 조건에서 COVERAL MTS 1582는 0.05% 첨가 시 237µm의 결정립 크기를 달성하여, 0.08%를 첨가한 AlTi5B1 로드(422µm)보다 월등한 성능을 보였다. (그림 10)

- 미국 사형 주조 공장 사례에서, COVERAL MTS 1582는 결정립 미세도(GF) 점수를 기존 TiBor 로드 공정의 6.8점에서 완벽한 수준인 9.0점으로 향상시켰다. (표 3)

- 기계적 특성 시험 결과, 인장강도는 40,000 psi에서 41,290 psi로, 항복강도는 34,500 psi에서 35,100 psi로, 연신율은 4%에서 5%로 모두 향상되었다. (표 4)

- 경제적으로 연간 $69,000 이상의 자재 비용 절감, 누설 보수 비용 10배 감소, MTS 1500 장비 투자금 6개월 내 회수 등의 효과를 달성했다.

Figure Name List:

- Figure 1: Al-Si phase diagram

- Figure 2: Nuclei needs a good wettability by melt

- Figure 3: Heterogeneous nucleation as a function of wetting angle

- Figure 4: Young's equation

- Figure 5: Photograph of a THERMATEST 5000 NG III unit

- Figure 6a and b: Profiles of the cooling curve at the solidification of primary aluminium crystals in case of hypoeutectic alloy

- Figure 7: Test of grain refinement - Standard plate with Grain Fineness (GF)

- Figure 8: Thermal analysis curves

- Figure 9a: Before treatment. Grain size dm [µm] = 984

- Figure 9b: After treatment. Grain size dm [µm] = 206

- Figure 10: Comparison of TiB rods with Coveral MTS 1582: grain size

- Figure 11: Photograph of extremely dry dross in transfer ladle after treatment with COVERAL MTS 1582.

- Figure 12: Microstructure before and after treatment with COVERAL MTS 1582.

- Figure 13: Thermal analysis curves

7. 결론:

COVERAL MTS 1582는 알루미늄 합금 처리를 위한 보편적인 결정립 미세화 및 세정 플럭스이다. 이는 알루미늄 용탕 내에서 가장 적합한 핵인 알루미늄 보라이드와 티타늄 보라이드를 in-situ로 형성한다. TiB₂ 핵을 in-situ로 생성하는 것이 미리 만들어진 TiB₂ 핵을 용탕으로 방출하는 것보다 더 효과적이다. 원소 분광 분석, THERMATEST 5000 NG III를 이용한 열 분석, 그리고 광학 현미경 분석은 용탕 내 결정립 미세화 효과를 평가하는 세 가지 방법이며, 후자의 두 방법이 가장 효율적이다. 저압 휠 주조 공장과 고생산성 그린샌드 주조 공장 모두에서의 경험은 MTS 1500 장치를 통해 COVERAL MTS 1582를 사용하여 결정립 미세화를 할 때 우수한 주물 기계적 특성과 낮은 전체 공정 비용의 이점을 확인시켜 주었다.

8. 참고 문헌:

- G. Samsonov, A. Panasyuk und G. Kozina, Poroshkovaya Metallurgiya, Nr. 11, pp. 42-48. (1971)

- Careil, P., & Simon, R. MTS 1500 Automated Metal Treatment Station. Foundry Practice Issue 247. p. 15-20. (June 2007)

- Careil, P. & Simon, R. MTS 1500 Automated Metal Treatment Station. Foundry Practice Special Edition for Cast Expo 2018. p. 1-6. (May 2008)

- Stonesifer, J. & Began, B. Degassing and Flux Grain Refining in a Continuous Well at Littlestown Foundry. AFS 123rd Metalcasting Congress Proceedings. Atlanta, GA: American Foundry Society. (2019)

- Careil, P., & Kientzler, P. Thermatest 5000 NG III: thermal analysis equipment designed to predict and control the structure of aluminium alloys before casting. Foundry Practice Issue 250. p. 2-6. (September 2008)

전문가 Q&A: 주요 질문과 답변

Q1: 용탕 내에서 직접 핵을 형성(in-situ)시키는 방식이 기존 마스터 합금 방식보다 우수한 이유는 무엇입니까? A1: 논문에 따르면, in-situ 방식으로 생성된 TiB₂ 핵은 표면이 오염되지 않은 '신선한(fresh)' 상태입니다. 이는 더 높은 표면 에너지를 가지며, 용탕과의 젖음성을 나타내는 접촉각(θ)을 이론적인 이상값인 60°에 가깝게 만듭니다. 반면, 마스터 합금에 미리 형성된 핵은 표면이 산화되거나 불순물이 존재하여 표면 에너지가 낮고 접촉각이 커져 핵생성 효율이 떨어집니다.

Q2: 결정립 미세화 효과를 평가할 때 단순히 Ti와 B의 함량만 분석하는 것의 한계는 무엇입니까? A2: 원소 분광 분석은 용탕 내 티타늄과 붕소의 총량만을 알려줍니다. 하지만 티타늄은 결정립 미세화에 기여하는 TiB₂ 외에도 다른 형태나 상으로 존재할 수 있으며, 이는 결정립 구조에 영향을 미치지 않습니다. 따라서 Ti와 B 함량이 규격 내에 있더라도 실제 결정립 미세화가 충분히 이루어졌다고 보장할 수 없으며, 이것이 이 방법의 가장 큰 한계입니다.

Q3: 열 분석 장비(THERMATEST 5000 NG III)는 어떤 원리로 결정립 미세화 수준을 평가하나요? A3: 이 장비는 용탕 샘플이 응고될 때의 온도 변화를 시간의 함수로 기록합니다. 결정립 미세화가 잘 되지 않은 용탕은 1차 알루미늄 결정이 형성될 때 큰 '과냉각(undercooling)' 현상을 보입니다. 반면, 효과적인 핵이 많으면 과냉각 없이 부드럽게 응고가 시작됩니다. 장비는 이 과냉각의 진폭과 지속 시간을 분석하여 알고리즘을 통해 결정립 미세도(GF)를 1점에서 9점까지의 점수로 산출합니다.

Q4: COVERAL MTS 1582 사용 시 경제적 이점은 구체적으로 무엇이었나요? A4: 미국 주조 공장 사례에서, 연간 결정립 미세화제 및 세정 플럭스 구매 비용에서 69,000달러 이상을 절감했습니다. 또한, 누설 불량 감소로 인해 제품에 수지를 함침시키는 보수 비용이 기존의 1/10 수준으로 급감했습니다. 이러한 비용 절감 효과 덕분에 자동 용탕 처리 장비인 MTS 1500 유닛에 대한 투자금을 6개월 남짓 만에 회수할 수 있었습니다.

Q5: COVERAL MTS 1582는 모든 알루미늄 합금에 적용할 수 있나요? A5: 논문에 따르면, COVERAL MTS 1582는 나트륨과 칼슘이 없는 플럭스로, 과공정 합금을 제외한 모든 종류의 알루미늄 합금에 적합합니다. 여기에는 마그네슘 함량이 높은 합금도 포함되어 범용성이 매우 높다고 할 수 있습니다.

Q6: COVERAL MTS 1582를 사용할 때 최적의 공정 온도는 얼마인가요? A6: 논문에서는 MTS 1582를 사용할 때 용탕 온도를 720°C 이상으로 유지할 것을 권장하고 있습니다. 이 온도에서 플럭스의 반응이 가장 효과적으로 일어나며, 결정립 미세화 및 용탕 청정 효과를 극대화할 수 있습니다.

Q7: 이 기술을 적용하여 기계적 특성이 얼마나 향상되었습니까? A7: 사례 연구의 기계적 시험 결과(표 4), 기존 TiBor 공정 대비 인장강도는 약 3.2% (276 MPa -> 285 MPa), 항복강도는 약 1.7% (238 MPa -> 242 MPa), 연신율은 25% (4% -> 5%) 향상되는 긍정적인 결과를 보였습니다.

결론: 더 높은 품질과 생산성을 향한 길

일관된 알루미늄 결정립 미세화는 고품질 주조품 생산의 핵심 과제입니다. 본 논문에서 소개된 COVERAL MTS 1582는 용탕 내에서 직접 핵을 형성하는 혁신적인 접근법을 통해 기존 방식의 한계를 극복하고, 더 적은 비용으로 월등한 결정립 미세화 효과와 기계적 특성 향상을 달성할 수 있음을 입증했습니다. R&D 및 운영팀은 이 연구 결과를 통해 공정 효율화, 품질 안정화, 원가 절감이라는 실질적인 가치를 얻을 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[Brian Began, Pascaline Careil]"의 논문 "[THEORY AND PRACTICE OF GRAIN REFINING FOR ALUMINIUM ALLOYS - UTILIZING COVERAL MTS 1582]"를 기반으로 한 요약 및 분석 자료입니다.

출처: [Foundry Practice No. 268]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.