Unlocking Superior ADC12 Alloy Performance: A Deep Dive into Cooling Slope Rheocasting

이 기술 요약은 Sujeet K. Gautam 외 저자가 2019년 International Journal of Modern Manufacturing Technologies에 발표한 학술 논문 "MICROSTRUCTURE CHARACTERIZATION AND MECHANICAL PROPERTIES OF SEMI SOLID ADC12 AL ALLOY"를 기반으로 합니다.

키워드

- 주요 키워드: ADC12 알루미늄 합금

- 보조 키워드: 반용융 주조, 레오캐스팅, 냉각 사면법, 미세구조, 인장강도, 다이캐스팅 결함

Executive Summary

- 도전 과제: ADC12 알루미늄 합금의 일반 다이캐스팅 공정은 기공, 표면 블리스터와 같은 고질적인 결함을 유발하여 기계적 물성을 저해합니다.

- 해결 방법: 연구팀은 냉각 사면(Cooling Slope) 레오캐스팅 기술을 적용하여, 기존의 수지상(dendritic) 미세구조를 비수지상의 구상(globular) 구조로 변환했습니다.

- 핵심 돌파구: 45°의 경사각과 500mm의 경사 길이의 최적 조건에서 가장 미세하고 구형에 가까운 초정 Al 상을 얻었으며, 이를 통해 일반 중력 주조 대비 인장강도와 연신율을 획기적으로 향상시켰습니다.

- 핵심 결론: 냉각 사면법은 일반적인 고압 다이캐스팅(HPDC) 결함을 해결하고 ADC12 알루미늄 합금 부품의 기계적 성능과 신뢰성을 높이는 매우 효과적인 공정입니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차 산업에서 널리 사용되는 ADC12 알루미늄 합금은 우수한 내부식성, 낮은 열팽창성 및 높은 주조성을 자랑하지만, 기존의 다이캐스팅 공정에서는 몇 가지 심각한 문제에 직면합니다. 용탕의 난류로 인해 발생하는 기공(porosity), 표면 블리스터(surface blister), 블로우홀(blowhole)과 같은 결함은 부품의 기계적 강도를 저하시키고 후속 열처리를 불가능하게 만듭니다. 이러한 결함은 제품의 신뢰성을 떨어뜨리고 생산 비용을 증가시키는 주된 원인입니다. 본 연구는 이러한 문제를 해결하기 위해, 기존의 주조 공정을 대체할 수 있는 반용융 주조(Semi-Solid Metal, SSM) 기술, 특히 냉각 사면법을 ADC12 합금에 적용하여 그 가능성을 탐구했습니다.

접근 방식: 연구 방법론 분석

본 연구는 ADC12 알루미늄 합금의 미세구조와 기계적 특성을 개선하기 위해 체계적인 실험을 설계했습니다.

- 재료 및 용해: 상용 ADC12 알루미늄 잉곳을 750°C의 저항 가열로에서 용해한 후, 585°C의 유지로에서 목표 온도로 설정했습니다.

- 냉각 사면 공정: 스테인리스 스틸로 제작된 냉각 사면 플레이트를 사용했습니다. 이 플레이트는 용탕의 부착을 방지하기 위해 질화붕소(boron nitride)로 코팅되었으며, 내부 순환 오일을 통해 60°C로 예열되었습니다. 연구팀은 경사각(30°, 45°, 60°)과 경사 길이(400, 500, 600mm)라는 두 가지 핵심 변수를 변경하며 용탕을 흘려보냈습니다.

- 시편 제작 및 분석: 냉각 사면 끝에서 수집된 반용융 슬러리는 200°C로 예열된 구리 몰드에서 응고되었습니다. 이후 ASTM E8 표준에 따라 인장 시험용 시편을 가공했습니다. 미세구조는 광학현미경(OM)과 전계방사형 주사전자현미경(FESM)을 통해 분석되었으며, 기계적 특성은 인장 시험을 통해 평가되었습니다.

돌파구: 주요 발견 및 데이터

발견 1: 최적의 냉각 사면 조건으로 우수한 미세구조 확보

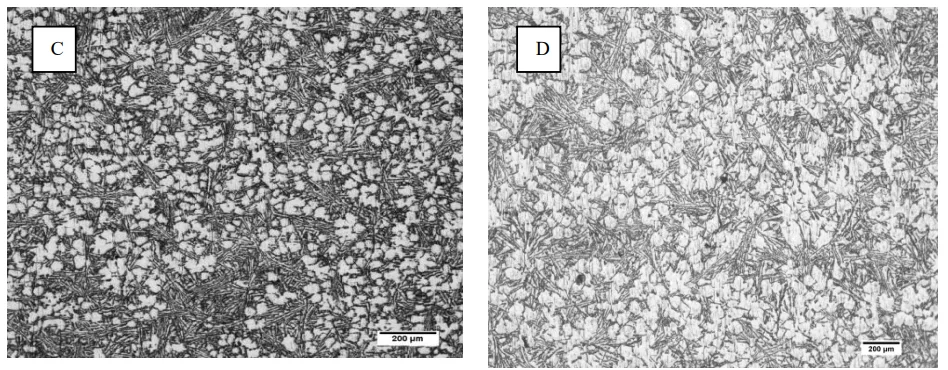

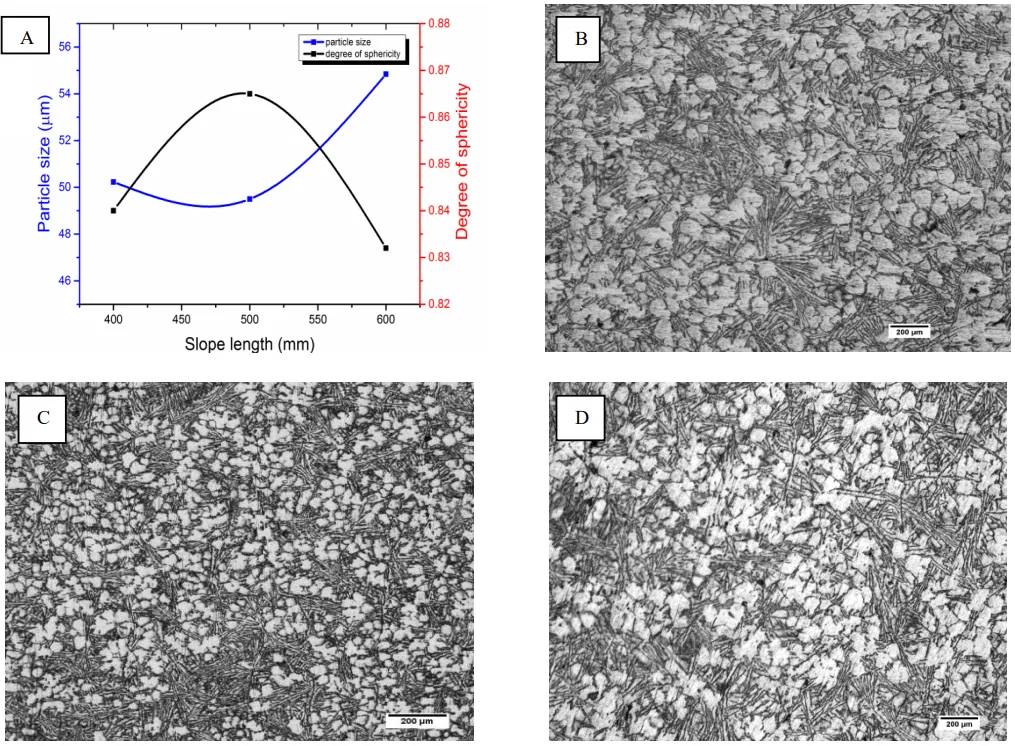

연구 결과, 냉각 사면 공정은 ADC12 합금의 미세구조를 극적으로 변화시켰습니다. 일반 중력 주조 시편(그림 4)에서 관찰된 길고 뾰족한 수지상 구조와 달리, 냉각 사면 공정을 거친 시편은 미세하고 둥근 구상 입자로 구성되었습니다.

특히, 그림 5(A)와 그림 6(A)의 데이터에 따르면, 경사각 45°, 경사 길이 500mm 조건에서 입자 크기가 가장 작고 구상화 정도(sphericity)가 가장 높은 최적의 미세구조가 형성되었습니다. 45°보다 낮은 각도에서는 전단력이 부족하여 구상화가 불완전했고, 60°의 높은 각도에서는 용탕의 흐름이 너무 빨라 충분한 열 교환이 이루어지지 않아 액상 분율이 높은 슬러리가 생성되었습니다. 이는 최적의 공정 제어가 미세구조 형성에 얼마나 중요한지를 명확히 보여줍니다.

발견 2: 기계적 물성의 획기적인 향상

미세구조의 개선은 기계적 물성의 향상으로 직접 이어졌습니다. 그림 7은 각 조건별 인장강도 및 연신율을 비교한 결과입니다.

- 일반 중력 주조 시편의 인장강도는 약 100 MPa, 연신율은 약 2%에 불과했습니다.

- 반면, 최적 조건(경사각 45°, 경사 길이 500mm)에서 제작된 냉각 사면 시편은 인장강도가 약 180 MPa, 연신율은 약 6%로, 중력 주조 대비 각각 80% 및 200% 향상되는 놀라운 결과를 보였습니다.

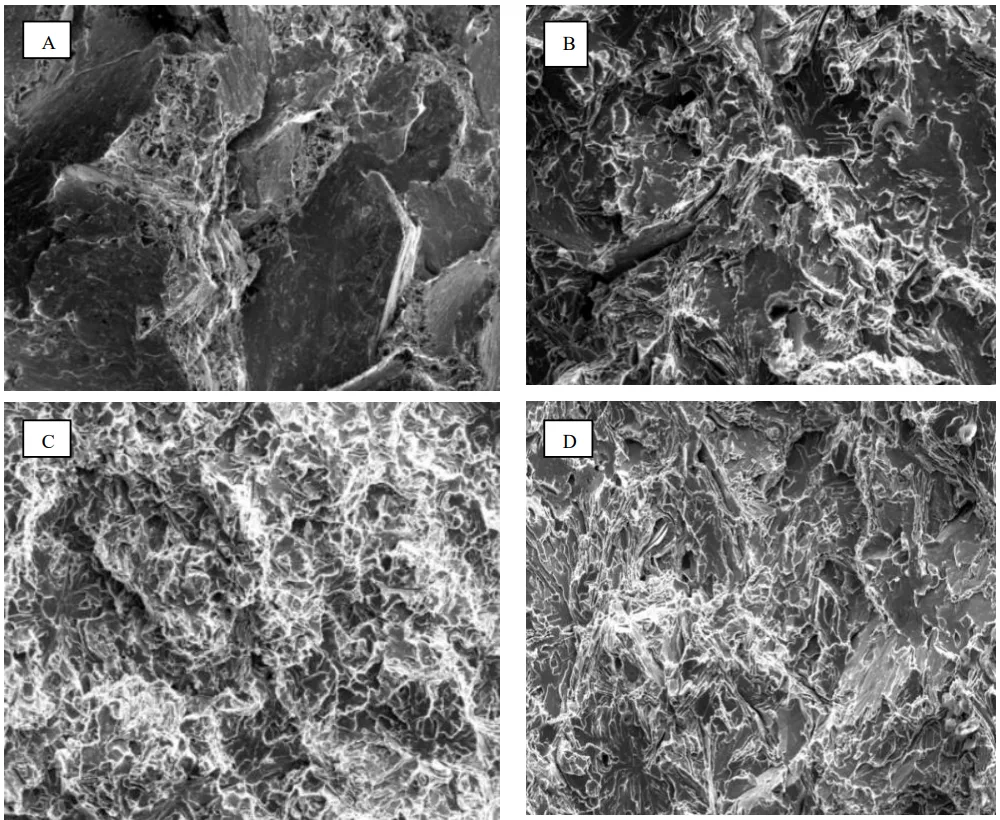

이러한 향상은 구상화된 미세구조가 응력 집중을 완화하고 미세 기공의 형성을 억제했기 때문입니다. 또한, 파단면 분석(그림 8) 결과, 중력 주조 시편은 취약한 금속간화합물에서 파괴가 시작된 반면, 냉각 사면 시편은 보다 연성적인 파괴 모드를 보여주어 향상된 인성을 입증했습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 냉각 사면의 경사각과 길이를 45°와 500mm 근처로 정밀하게 제어하는 것이 ADC12 합금의 미세구조를 최적화하고 결함을 줄이는 핵심 요소임을 시사합니다.

- 품질 관리팀: 논문의 그림 7 데이터는 공정 변수와 최종 기계적 물성(인장강도, 연신율) 간의 명확한 상관관계를 보여줍니다. 이는 반용융 주조 부품에 대한 새로운 품질 검사 기준을 수립하는 데 활용될 수 있습니다.

- 설계 엔지니어: 냉각 사면 공법으로 얻어진 균일한 구상 미세구조는 미세 기공을 줄여 부품의 신뢰성을 높입니다. 이는 강성을 희생하지 않으면서도 더 얇은 벽 두께의 경량 부품 설계를 가능하게 할 수 있습니다.

Paper Details

MICROSTRUCTURE CHARACTERIZATION AND MECHANICAL PROPERTIES OF SEMI SOLID ADC12 AL ALLOY

1. 개요:

- 제목: MICROSTRUCTURE CHARACTERIZATION AND MECHANICAL PROPERTIES OF SEMI SOLID ADC12 AL ALLOY

- 저자: Sujeet K. Gautam, Himadri Roy, Aditya K. Lohar, Sudip K. Samanta, Goutam Sutradhar

- 발행 연도: 2019

- 저널/학회: International Journal of Modern Manufacturing Technologies

- 키워드: rheocasting, cooling slope; tensile properties; ADC12 aluminium alloy.

2. 초록:

본 연구는 냉각 사면 기술의 다양한 입력 변수에 따른 반용융 ADC12 Al 합금의 미세구조 변화와 인장 특성을 상세히 조사하는 것을 목표로 한다. 또한, 동일한 주입 온도에서 일반 주조 시편과 냉각 사면 주조 시편 간의 비교가 이루어졌다. ADC12 알루미늄 합금 잉곳을 저항 가열로에서 750°C로 용해했다. 이후, 액체 금속 합금을 유지로에 붓고 원하는 온도(585°C)로 설정했다. 액체 용탕은 고정된 온도의 냉각 사면 플레이트를 통해 다양한 경사각(30°, 45°, 60°)과 경사 길이(400, 500, 600mm)로 흘려보냈다. 얻어진 결과는 경사각과 경사 길이가 반용융 주조 재료의 형태학적 특성에 영향을 미치는 가장 중요한 냉각 사면 기술의 입력 변수임을 시사한다. 미세구조 관찰 결과, 이들 입력 변수의 최적 조건(45° 및 500mm)에서 Al 합금 초정상의 높은 구형도와 최소 입자 크기가 생성되었다. 또한, 냉각 사면 주조 시편이 해당 중력 주조 시편보다 더 나은 기계적 특성을 가짐을 확인했다. 파단 연구는 레오캐스트 시편의 경우 혼합 모드 파괴의 존재가 우세한 파괴 모드임을 보여준다.

3. 서론:

반용융 금속(SSM) 공정은 자동차, 항공우주, 전기 및 건설 산업에서 중요한 제조 기술이 될 잠재력을 가지고 있다. 이 공정 기술은 기존 방식에 비해 더 나은 기계적 특성, 높은 치수 정밀도 등 다양한 이점을 제공한다. SSM의 핵심 요소는 미세구조가 수지상에서 비수지상으로 변형되고, 주물 내 편석 및 기공 수준이 감소하는 것이다. 레오캐스팅 공정은 식소캐스팅(thixocasting)에 비해 다양한 장점을 가지며, 공정 비용이 저렴하고 주조 치수 정확도를 높이며 금형 수명을 개선하여 최근 십 년간 더욱 인기를 얻고 있다. ADC12 Al 합금은 높은 내부식성, 낮은 열팽창 및 높은 주조성과 같은 우수한 특성으로 인해 널리 사용된다. 그러나 기존 다이캐스팅 부품에는 기공, 표면 블리스터, 블로우홀 등 여러 주조 결함이 존재한다. 특히 다이캐스팅에서 발생하는 기공은 난류 흐름 때문에 발생하며, 표면 블리스터와 같은 결함은 일반적으로 열처리가 불가능하다. ADC12 알루미늄 합금의 이러한 문제를 해결하기 위해 본 실험 연구에서는 레오캐스팅 공정을 선택했다. 본 연구의 목적은 냉각 사면 기술의 다양한 입력 변수에 따른 반용융 ADC12 Al 합금의 미세구조 변화와 인장 특성을 상세히 조사하는 것이다.

4. 연구 요약:

연구 주제의 배경:

반용융 금속 가공(SSM)은 기존 주조 방식보다 우수한 기계적 특성과 치수 정밀도를 제공하여 여러 산업 분야에서 주목받는 기술이다. 그중에서도 레오캐스팅은 비용 효율성과 생산성 측면에서 장점을 가진다.

이전 연구 현황:

A356/A357 및 A380과 같은 일반적인 Al 합금에 대한 반용융 금속 가공 연구는 경사판(inclined plate)을 이용한 공정을 포함하여 활발히 진행되어 왔다. 그러나 자동차 산업에서 널리 사용되는 ADC12 Al 합금에 대한 반용융 가공 연구는 저자들의 지식 범위 내에서 제한적이었다.

연구 목적:

본 연구의 목적은 냉각 사면 기술의 주요 입력 변수인 경사각과 경사 길이를 변화시키면서 반용융 ADC12 Al 합금의 미세구조 변화와 인장 특성을 체계적으로 조사하고, 이를 기존의 중력 주조 방식과 비교 분석하는 것이다.

핵심 연구:

연구의 핵심은 ADC12 Al 합금을 용해하여 585°C의 온도로 냉각 사면에 주입하는 것이다. 경사각(30°, 45°, 60°)과 경사 길이(400, 500, 600mm)를 달리하여 얻어진 반용융 슬러리의 미세구조를 관찰하고, 입자 크기와 구형도를 측정했다. 또한, 각 조건에서 제작된 시편의 인장강도와 연신율을 평가하고 파단면을 분석하여 미세구조와 기계적 특성 간의 상관관계를 규명했다.

5. 연구 방법론

연구 설계:

본 연구는 ADC12 Al 합금을 대상으로 기존의 중력 주조 방식과 냉각 사면을 이용한 레오캐스팅 방식을 비교하는 실험적 연구로 설계되었다. 레오캐스팅 공정에서는 경사각과 경사 길이를 주요 변수로 설정하여 그 영향을 평가했다.

데이터 수집 및 분석 방법:

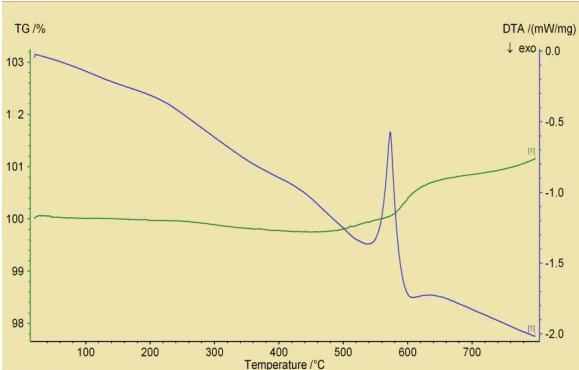

상용 ADC12 합금의 화학 성분은 Table 1에 명시되었고, 액상선 및 고상선 온도는 시차열분석(DTA)을 통해 확인되었다(Figure 1). 냉각 사면 장치(Figure 2)를 사용하여 반용융 슬러리를 제조했다. 미세구조 분석을 위해 광학현미경과 전계방사형 주사전자현미경(FESM)을 사용했다. 기계적 특성은 ASTM E8 표준에 따라 제작된 인장 시편(Figure 3)을 사용하여 평가했다.

연구 주제 및 범위:

본 연구는 ADC12 알루미늄 합금에 초점을 맞춘다. 연구 범위는 냉각 사면 기술에 한정되며, 주요 공정 변수는 경사각과 경사 길이이다. 주입 온도는 585°C, 냉각 사면 예열 온도는 60°C로 고정되었다.

6. 주요 결과:

주요 결과:

- 냉각 사면 공정은 중력 주조된 ADC12 합금의 수지상(dendritic) 미세구조를 비수지상의 구상(globular) α-Al 상으로 성공적으로 변환시켰다.

- 최적의 공정 조건인 경사각 45°와 경사 길이 500mm에서 가장 미세한 입자 크기와 가장 높은 구형도를 갖는 미세구조가 얻어졌다(Figure 5, Figure 6).

- 냉각 사면 주조 시편은 중력 주조 시편에 비해 우수한 인장강도와 연신율을 보였다. 특히 45° 경사각, 500mm 경사 길이 조건에서 제작된 시편이 가장 뛰어난 기계적 특성을 나타냈다(Figure 7).

- 파단면 분석 결과, 중력 주조 시편의 파괴는 금속간화합물의 균열에 의해 발생하는 반면, 냉각 사면 시편은 구상 공정 실리콘 입자에서 시작되는 보이드(void)에 의한 혼합 모드 파괴(mixed mode fracture)를 보였다(Figure 8).

Figure Name List:

- Fig. 1. Differential thermal analysis graph of ADC 12 Al alloy

- Fig. 2. Experimental setup of cooling slope techniques

- Fig. 3. Dimensions of tensile samples

- Fig. 4. Gravity cast microstructure

- Fig. 5. Micrographs of cooling slope cast samples at constant pouring temperature (585°C) and slope length (500mm): (A) variation in (slope angle); (B) 30°; (C) 45°; and (D) 60°

- Fig. 6. Microstructure of cooling samples at constant pouring temperature (585°C) and slope angle (45°): (A) direct effect of processing parameter (slope length); (B) 400mm; (C) 500mm; and (D) 600mm

- Fig. 7. Tensile strength and % elongation of ADC12 alloy of gravitycast and cooling slope cast at different processing conditions

- Fig. 8. FESM fractographs of tensile fracture surfaces at different magnification 1000x. (A) gravity cast. cooling slope cast at different processing condtions (B) angle 30 degree, length 500mm and pouring temperature 585°C. (C) angle 45 degree, length 500mm and pouring temperature 585°C. (D) angle 60 degree, length 500mm and pouring temperature 585°C

7. 결론:

본 연구에서 얻은 결과는 다음을 시사한다: 중력 주조 시편의 α-Al 상 형태는 냉각 사면 채널을 통과하면서 수지상에서 비수지상 구조로 쉽게 변한다. 이는 빠른 열 교환으로 인한 불균일 핵 생성과 채널을 통과하는 용탕에 가해지는 중력으로 인한 핵 생성 입자의 연속적인 분리를 촉진하기 때문이다. 경사각과 길이는 용탕의 열 추출 및 냉각 속도에 영향을 미치므로 구상 알파 알루미늄을 얻는 능력을 제어한다. 가장 바람직한 조건인 경사 길이(500mm)에서 미세한 입자 크기와 높은 구형도를 생성하며, 이는 45°의 일정한 경사각에서 얻어진다. 또한, 가장 바람직한 경사각 조건(45°)(미세한 입자 크기와 높은 구형도)은 500mm의 일정한 경사 길이에서 관찰된다. 냉각 사면 주조 시편에서는 중력 주조보다 45°, 585°C의 최적 냉각 슬로프 파라미터 값에서 인장강도와 연신율이 증가했다.

8. References:

- Apelian, D., (2006). SSM and Squeeze Casting: Principles & Opportunities. North American Die Casting Association Transactions.

- Birol, Y., (2007). A357 thixoforming feedstock produced by cooling slope casting, J. of Mater. Proces. Technol., 186(1-3), 94-101.

- Birol, Y., (2008). Cooling slope casting and thixoforming of hypereutectic A390 alloy, J. of Mater. Proces. Technol., 207(1-3), 200-203.

- Bălțătescu, O., Florea, R. M., Buzăianu, A., Roman, C., and Carcea, I., (2013). Manufacturing and characterization of stabilized aluminum foams. International Journal of Modern Manufacturing Technologies, V(1), 17-24.

- Ćosić, M., Aćimović-Pavlović, Z., Terzić, A., Dojčinović, M., Pavlović, L., (2012). The possibility of obtaining composite All8wt% si/sic by compocasting process. International Journal of Modern Manufacturing Technologies, 4(2), 23-26.

- Das, P., Samanta, S. K., Ray, T., Venkatpathi, B. R. K., (2012). Mechanical properties and tensile fracture mechanism of rheocast A356 Al alloy using cooling slope. Advan. Mater. Resear., 585, 354-358.

- Das, P., Samanta, S. K., Ray, T., Venkatpathi, B. R. K., (2012). Mechanical properties and tensile fracture mechanism of rheocast A356 Al alloy using cooling slope. Advan. Mater. Resear., 585, 354-358.

- Das, P., Samanta, S. K., Das, R., and Dutta, P., (2014). Optimization of degree of sphericity of primary phase during cooling slope casting of A356 Al alloy: Taguchi method and regression analysis, Measure, 55, 605-615.

- Gencalp, S., Saklakoglu, N., (2010). Semisolid microstructure evolution during cooling slope casting under vibration of A380 aluminum alloy. Mater.Manufact.Proce., 25(9), 943-947.

- Flemings, M. C., (1991). Behavior of metal alloys in the semisolid state. Metallurg. trans. A., 22(5), 957-981.

- Gautam, S. K., Mandal, N., Roy, H., Lohar, A. K., Samanta, S. K. and Sutradhar, G., (2018). Optimization of processing parameters of cooling slope process for semi-solid casting of ADC 12 Al alloy. J. of the Brazi. Society of Mech. Sci. and Engin., 40(6), 291.

- Haga, T., and Suzuki, S., (2001). Casting of aluminum alloy ingots for thixoforming using a cooling slope. J. of Mater. Proces. Technol., 118(1-3), 169-172.

- Istrate, B., Crimu, C. I., Munteanu, C., (2015). Microstructural analysis of mg-ca and mg-si-ca biodegradable alloys. International Journal of Modern Manufacturing Technologies, 7(1), 36-41.

- Jorstad, J., Apelian, D. (2008). Pressure assisted processes for high integrity aluminum castings. Int. J.of Metalcast., 2(1), 19-39.

- Liu, D., Atkinson, H. V., and Jones, H., (2004). MTDATA thermodynamic prediction of suitability of alloys for thixoforming. S2P, International Conference on Semi-Solid Processing of Alloys and Composites, 8, 335-346.

- LÜ, S. L., Wu, S. S., Zhu, Z. M., Ping, A. N., and Mao, Y. W., (2010). Effect of semi-solid processing on microstructure and mechanical properties of 5052 aluminum alloy. Trans. of Nonfer.Met. Soc. of China, 20, s758-s762.

- Nedelcu, D., Comaneci, R., Chelariu, R., and Tabacaru, L., (2009). Overview of composite material technology with Si-C particles, reinforcement. International Journal of Modern Manufacturing Technologies, I(1), 57-62.

- Nedelcu, D., Milosevic, O., Chelariu, R., and Roman, C., (2010). Some experimental aspects concerning the stratified composite materials with metallic matrix, International Journal of Modern Manufacturing Technologies, II(2), 65-71.

- Nourouzi, S., Baseri, H., Kolahdooz, A., and Ghavamodini, S. M., (2013). Optimization of semi-solid metal processing of A356 aluminum alloy. J. of Mech. Sci. and Techn., 27(12), 3869-3874.

- Park, C., Kim, S., Kwon, Y., Lee, Y., and Lee, J., (2005). Mechanical and corrosion properties of rheocast and low-pressure cast A356-T6 alloy. Mater. Scien.Engine.: А., 391(1-2), 86-94.

- Saklakoğlu, N., Gencalp, S., Kasman, Ş., and Saklakoğlu, İ. E., (2011). Formation of globular microstructure in A380 aluminum alloy by cooling slope casting. Advan.Mater.Resear., 264, 272-277.

- Salarfar, S., Akhlaghi, F., and Nili-Ahmadabadi, M., (2004). Influence of pouring conditions in the inclined plate process and reheating on the microstructure of the semisolid A356 aluminum alloy, Proceedings of the 8th Int. Conf. on Semisolid Proc. of Alloys and Composites, Cyprus.

- Spencer, D. B., Mehrabian, R., and Flemings, M. C., (1972). Rheological behavior of Sn-15 pctPb in the crystallization range, Metallurg. Trans., 3(7), 1925-1932.

- Taghavi, F., and Ghassemi, A., (2009). Study on the effects of the length and angle of inclined plate on the thixotropic microstructure of A356 aluminum alloy, Mater. & Desig., 30(5), 1762-1767.

- Tian, C., Law, J., Van Der Touw, J., Murray, M., Yao, J. Y., Graham, D., and John, D. S., (2002). Effect of melt cleanliness on the formation of porosity defects in automotive aluminium high pressure die castings, J. of Mater. Proces. Technol., 122(1), 82-93.

- Vundavilli, P. R., Mantry, S., Mandal, A., and Chakraborty, M., (2014). A Taguchi optimization of cooling slope casting process parameters for production of semi-solid A356 alloy and A356-5TiB2 in-situ composite feedstock, Proced. Mater. Sci., 5, 232-241.

- Xu, J., Wang, T. M., Chen, Z. N., Zhu, J., Cao, Z. Q., Li, T. J., (2011). Preparation of semisolid A356 alloy by a cooling slope processing, In Mater. Sci. Foru., 675, 767-770.

- Zhao, H. D., Wang, F., Li, Y. Y., Xia, W., (2009). Experimental and numerical analysis of gas entrapment defects in plate ADC12 die castings, J. of Mater. Proces. Technol., 209(9), 4537-4542.

전문가 Q&A: 주요 질문과 답변

Q1: 냉각 사면의 재질로 열전도성이 높은 구리 대신 스테인리스 스틸을 사용한 이유는 무엇입니까?

A1: 논문에 따르면, 스테인리스 스틸은 구리에 비해 열전도율이 매우 낮습니다. 낮은 열전도율은 용탕과의 부착(adhesion)을 줄여주므로 반용융 슬러리를 생성하는 데 더 적합합니다. 이는 용탕이 사면 표면에 급격히 응고되어 달라붙는 것을 방지하고, 균일한 슬러리를 얻는 데 도움을 줍니다.

Q2: 45°의 경사각이 최적으로 나타난 이유는 무엇이며, 60°와 같이 더 높은 각도에서는 어떤 현상이 발생합니까?

A2: 45°는 용탕에 적절한 전단력(shear force)과 체류 시간(residence time)을 제공하는 최적의 균형점입니다. 이 각도에서 중력에 의한 힘이 수지상 구조를 효과적으로 파쇄하여 구상 입자로 변형시킵니다. 반면, 60°와 같이 각도가 너무 커지면 용탕의 유속이 빨라져 냉각 사면과의 열 교환 시간이 감소합니다. 결과적으로 고상 분율이 낮은, 즉 액상이 많은 슬러리가 생성되어 원하는 미세구조를 얻기 어렵습니다.

Q3: 논문에서 585°C의 주입 온도를 사용했는데, 이 온도가 공정에 얼마나 중요한가요?

A3: 585°C는 ADC12 합금의 액상선 온도(572°C)보다 약간 높은 온도로, 반용융 상태를 유도하기 위한 시작점입니다. 이 온도는 용탕이 냉각 사면을 흐르면서 적절한 양의 초정(primary solid)을 형성하도록 제어하는 핵심 변수입니다. 온도가 너무 높으면 고상 형성이 부족하고, 너무 낮으면 사면 입구에서부터 조기 응고가 발생하여 공정 제어가 어려워집니다.

Q4: 냉각 사면법은 전자기 교반(electromagnetic stirring)과 같은 다른 반용융 공정 기술과 비교할 때 어떤 장점이 있습니까?

A4: 논문은 냉각 사면법이 다른 기술들의 대안이 될 수 있다고 언급합니다. 일반적으로 냉각 사면법은 전자기 교반 장치와 같은 복잡하고 값비싼 설비가 필요 없어 상대적으로 공정이 간단하고 비용 효율적이라는 장점이 있습니다. 설비의 단순성은 유지보수를 용이하게 하고 초기 투자 비용을 절감하는 데 기여합니다.

Q5: 이 연구는 ADC12에 초점을 맞추었습니다. 이 결과를 A356이나 A380과 같은 다른 알루미늄 합금에도 적용할 수 있습니까?

A5: 논문의 서론 부분에서 A356 및 A380 합금에 대한 이전 연구들이 언급된 것으로 보아, 냉각 사면법의 기본 원리는 다른 알루미늄 주조 합금에도 적용 가능합니다. 다만, 각 합금의 응고 거동, 액상선/고상선 온도 등이 다르므로, 최적의 공정 변수(주입 온도, 경사각, 경사 길이 등)는 합금의 종류에 따라 달라질 것이며, 이를 찾기 위한 추가적인 실험이 필요합니다.

Q6: 파괴 모드가 금속간화합물 주도에서 혼합 모드로 바뀐 것의 실질적인 영향은 무엇입니까?

A6: 이는 부품의 신뢰성과 인성이 크게 향상되었음을 의미합니다. 중력 주조에서 나타나는 길고 뾰족한 금속간화합물은 응력 집중점으로 작용하여 낮은 응력에서도 쉽게 균열을 유발하는 취성 파괴의 원인이 됩니다. 반면, 냉각 사면 공정으로 얻어진 구상 입자와 미세한 공정 조직은 응력을 분산시키고, 파괴에 더 많은 에너지가 필요하게 만듭니다. 이는 부품이 갑작스럽게 파괴되기보다는 어느 정도 변형을 수반하며 파괴되는, 보다 안전하고 신뢰성 높은 특성을 갖게 됨을 시사합니다.

결론: 더 높은 품질과 생산성을 향한 길

기존의 다이캐스팅 공정에서 ADC12 알루미늄 합금이 가진 기공 및 결함 문제는 부품의 성능을 제한하는 고질적인 과제였습니다. 본 연구는 냉각 사면 레오캐스팅 기술이 이러한 문제를 해결할 수 있는 강력한 대안임을 입증했습니다. 최적의 공정 제어를 통해 수지상 구조를 미세한 구상 구조로 변환함으로써, 인장강도와 연신율을 획기적으로 향상시켰습니다. 이는 R&D 및 생산 현장의 엔지니어들에게 더 높은 품질과 신뢰성을 갖춘 부품을 생산할 수 있는 실질적인 통찰력을 제공합니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "Sujeet K. Gautam" 외 저자의 논문 "MICROSTRUCTURE CHARACTERIZATION AND MECHANICAL PROPERTIES OF SEMI SOLID ADC12 AL ALLOY"를 기반으로 한 요약 및 분석 자료입니다.

출처: International Journal of Modern Manufacturing Technologies, ISSN 2067-3604, Vol. XI, No. 1 / 2019

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.