Defect analysis and remedies in the High Pressure Diecasting Process with ADC-12 Alloy | ADC-12 합금 고압 다이캐스팅(HPDC) 결함 분석 및 해결책: 생산 수율을 극대화하는 기술 리뷰

이 기술 요약은 R.Govindarao 외 저자들이 [American Journal of Multidisciplinary Research & Development (AJMRD)]에 발표한 논문 "[Defect analysis and remedies in the High Pressure Diecasting Process with ADC-12 Alloy”. – A Technical review.]"([2022])을 기반으로 합니다.

키워드

- 주요 키워드: 고압 다이캐스팅 결함 분석

- 보조 키워드: ADC-12 합금, 주조 결함, 콜드 셧, 기공, 수축 기공, 공정 최적화, HPDC, 표면 결함, 내부 결함

Executive Summary

- 도전 과제: 자동차 부품 공급업체들은 생산성과 품질에 직접적인 영향을 미치는 고압 다이캐스팅(HPDC) 공정의 내외부 결함 문제에 지속적으로 직면하고 있습니다.

- 연구 방법: 본 논문은 콜드 셧, 균열, 수축 기공 등 주요 HPDC 결함을 체계적으로 분석하고, 금형, 공정, 장비, 재료, 작업자 요인에 따른 근본 원인과 해결책을 상세히 제시합니다.

- 핵심 돌파구: 사출 압력, 속도, 금형 온도와 같은 핵심 공정 변수를 조정하여 특정 결함을 진단하고 해결하기 위한 실용적이고 구조화된 프레임워크를 제공합니다.

- 핵심 결론: 본 연구에서 제시된 근본 원인을 체계적으로 해결함으로써 다이캐스팅 제조업체는 불량률을 크게 줄이고, 제품 품질을 개선하며, 설비 종합 효율(OEE)을 향상시킬 수 있습니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

오늘날 자동차 산업은 경량화를 위해 기존의 무거운 부품을 알루미늄과 같은 가벼운 소재로 빠르게 대체하고 있습니다. 이 과정에서 고생산성을 자랑하는 고압 다이캐스팅(HPDC)이 핵심 공정으로 자리 잡았지만, 동시에 심각한 문제에 직면했습니다. 바로 주조품의 내외부에서 발생하는 다양한 결함입니다. 이러한 결함들은 단순히 불량률을 높이는 것을 넘어, 기업의 수익성과 고객 신뢰도에 직접적인 타격을 줍니다. 본 연구는 이러한 업계의 고질적인 문제를 해결하기 위해, 가장 널리 사용되는 ADC-12 합금에서 발생하는 결함의 종류와 원인을 명확히 규명하고 실질적인 해결책을 제시하고자 시작되었습니다.

접근 방식: 연구 방법론 분석

본 논문은 HPDC 공정에서 발생하는 결함을 체계적으로 분석하기 위해 경험적이고 질적인 접근 방식을 채택했습니다. 연구의 핵심 방법론은 다음과 같습니다.

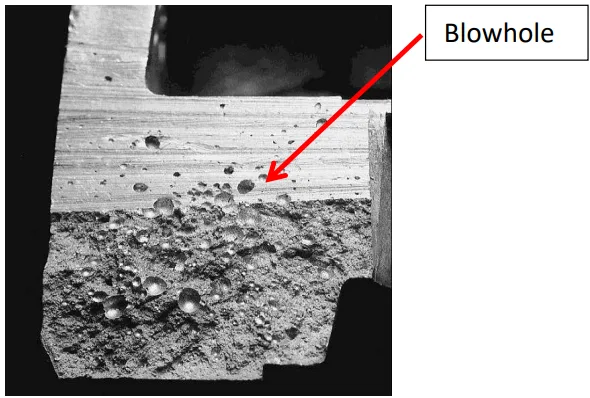

방법 1: 결함의 체계적 분류 결함은 크게 두 가지로 분류되었습니다. 첫째, 육안으로 식별 가능한 '표면 결함'(콜드 셧, 균열, 미충진 등)과 둘째, 기계 가공 후에 드러나는 '내부 결함'(수축 기공, 블로우 홀 등)입니다. 이러한 분류는 결함의 특성에 맞는 진단과 해결책을 찾는 첫걸음이 됩니다.

방법 2: 원인-결과 프레임워크 분석 각각의 결함에 대해 근본 원인을 5가지 핵심 영역으로 나누어 분석했습니다. - 금형(Die): 금형의 온도, 벤트 설계, 드래프트 각도 등 - 공정(Process): 용탕 온도, 다이 코팅 스프레이, 사출 속도 등 - 장비(Machine): 사출 압력, 형체력, 플런저 상태 등 - 재료(Material): 합금 성분(Si, Fe), 다이 코팅 희석 비율 등 - 작업자(Man): 사이클 타임 관리, 스프레이 패턴 등 이러한 다각적인 분석은 문제의 근본 원인을 정확히 파악하고 효과적인 해결책을 도출하는 데 기여합니다.

핵심 돌파구: 주요 발견 및 데이터

본 논문은 다양한 결함에 대한 상세한 원인과 해결책을 제시하며, 그중에서도 가장 빈번하게 발생하는 문제들에 대한 구체적인 데이터를 제공합니다.

발견 1: 고질적인 문제 '콜드 셧(Cold Shut)' 해결

콜드 셧은 두 개의 용탕 흐름이 완전히 융합되지 못해 발생하는 표면 결함으로, 높은 불량률의 주원인입니다. 논문은 이 문제의 핵심 원인으로 낮은 용탕 온도(<620°C)와 느린 고속 사출 속도(<2.0 m/sec)를 지적합니다. 이에 대한 해결책으로 표 1(Table 1) 에서 다음과 같이 구체적인 수치를 제시합니다. - 용탕 온도를 660°C ~ 680°C 사이로 유지 - 고속 사출 속도를 3.5m/sec ~ 4.5m/sec로 유지 - 금형 온도를 스프레이 후 180°C ~ 220°C로 관리

발견 2: 내부 품질의 적 '수축 기공(Shrinkage Porosity)' 제어

수축 기공은 응고 과정에서 발생하는 체적 수축으로 인해 생기는 내부 결함으로, 제품의 기계적 강도를 저하시킵니다. 논문은 낮은 사출 압력과 불충분한 최종 가압을 주요 원인으로 꼽습니다. 이를 해결하기 위한 핵심 방안은 다음과 같습니다. - 사출 압력을 고객 요구사항에 따라 600 kg/cm² ~ 850 kg/cm²로 유지 - 최종 가압(Intensification pressure)을 250 kg/cm² 이상으로 적용 - 게이트 두께를 30% 증가시켜 용탕 공급을 원활하게 함

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 용탕 온도, 사출 속도, 다이 스프레이 시간과 같은 특정 공정 변수를 조정하는 것이 콜드 셧이나 균열과 같은 결함을 줄이는 데 직접적으로 기여할 수 있음을 시사합니다.

- 품질 관리팀: 논문의 그림 1(Fig 1) 과 그림 6(Fig 6) 에 제시된 결함 이미지와 원인 분석 데이터는 결함 식별의 정확도를 높이고 근본 원인 분석을 위한 새로운 품질 검사 기준을 수립하는 데 정보를 제공할 수 있습니다.

- 설계 엔지니어: 연구 결과는 드래프트 각도(균열 방지)나 러너 설계(미충진 방지)와 같은 설계 특징이 응고 중 결함 형성에 영향을 미칠 수 있음을 나타내며, 이는 초기 설계 단계에서 중요한 고려 사항임을 시사합니다.

논문 상세 정보

"Defect analysis and remedies in the High Pressure Diecasting Process with ADC-12 Alloy”. – A Technical review.

1. 개요:

- 제목: "Defect analysis and remedies in the High Pressure Diecasting Process with ADC-12 Alloy”. – A Technical review.

- 저자: R.Govindarao, Dr.K.Eshwara Prasad(Rted), P Srinivasa Rao

- 발행 연도: 2022

- 학술지/학회: American Journal of Multidisciplinary Research & Development (AJMRD)

- 키워드: HPDC Process, internal defects, external defects

2. 초록:

현재 자동차 공급망에서 공급업체들은 점점 더 많은 다이캐스팅 결함에 직면하고 있다. 대부분의 자동차 제조업체들은 제품을 무거운 부품에서 알루미늄과 같은 가벼운 부품으로 변경하고 있다. 고압 다이캐스팅(HPDC) 공정은 저중량, 고생산성으로 부품을 생산하는 가장 중요한 엔지니어링 공정이다. 이 공정 중 부품에서 내외부적으로 더 많은 이상 현상이 주조 결함으로 발견된다. 본 논문은 HPDC 공정에서 이러한 유형의 결함을 피하기 위한 방법을 제시한다.

3. 서론:

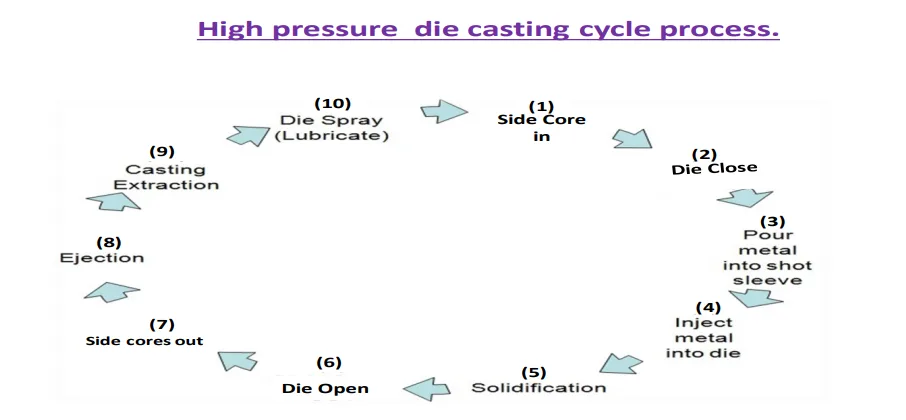

HPDC 공정은 하나의 수평 다이캐스팅 기계와 하나의 금형, 그리고 유지로로 구성된다. 용탕은 자동 레이들을 통해 숏 슬리브 챔버로 이송된다. 용탕은 자동 레이들에 의해 숏 슬리브로 주입되며, 사출 공정은 고속(2m/sec – 4.5m/sec) 및 고압(600kg/cm² - 800kg/cm²)의 별도 사출 시스템에 의해 수행된다. 금형은 채워지고 주물의 벽 두께에 따라 일정 시간(최소 4초 - 최대 15초) 동안 응고되도록 한다. 주물은 사출 시스템에 의해 배출되어 작업자나 특수 추출 메커니즘에 의해 수집된다. 특수 화학물질(냉각수와 1:200 비율로 혼합된 물)이 금형 반쪽에 분사되어 금형을 냉각시키고, 주물의 쉬운 이형을 위해 금형 위에 미세 필름을 형성한다. 다음 사이클 공정이 반복된다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업이 경량 알루미늄 부품으로 전환함에 따라 HPDC 공정의 중요성이 커졌으나, 이와 함께 내외부 주조 결함 발생률 증가라는 문제가 대두되었다. 이러한 결함은 생산성과 제품 품질에 직접적인 영향을 미친다.

이전 연구 현황:

본 논문은 이전 연구를 직접적으로 검토하기보다는, 업계에서 축적된 경험적 지식과 확립된 다이캐스팅 원리를 바탕으로 일반적인 문제와 해결책을 실용적으로 집대성하여 제시한다.

연구 목적:

ADC-12 합금을 사용하는 HPDC 공정에서 발생하는 일반적인 결함에 대한 기술적 검토를 제공하고, 이러한 결함의 근본 원인과 해결책에 대한 체계적인 가이드를 제시하여 결함 발생을 방지하는 것을 목적으로 한다.

핵심 연구:

본 연구는 결함을 육안으로 식별 가능한 표면 결함과 기계 가공 후 발견되는 내부 결함으로 분류한다. 이후 콜드 셧, 균열, 미충진, 블리스터, 소착, 수축 기공, 블로우 홀 등 주요 결함 각각에 대해 금형, 공정, 장비, 재료, 작업자라는 5가지 핵심 영역에 걸쳐 근본 원인과 해결책을 상세히 분석한다.

5. 연구 방법론

연구 설계:

본 연구는 산업 현장의 경험과 확립된 다이캐스팅 원리에 기반한 기술적 검토 및 질적 분석이다. 원인-결과 프레임워크를 사용하여 결함 발생 메커니즘을 설명한다.

데이터 수집 및 분석 방법:

관찰과 경험을 통해 일반적인 결함에 대한 정보를 수집한다. 분석은 결함을 분류하고, 잠재적인 근본 원인과 그에 상응하는 시정 조치(해결책)를 표 형식으로 체계적으로 나열하는 방식으로 이루어진다.

연구 주제 및 범위:

연구 범위는 ADC-12 합금을 사용하는 고압 다이캐스팅(HPDC) 공정에 한정된다. 주요 표면 및 내부 결함, 그에 대한 분석, 그리고 실용적인 해결책을 다룬다.

6. 주요 결과:

주요 결과:

- 콜드 셧(Cold Shut): 주요 원인으로 낮은 용탕 온도(<620°C)와 불충분한 고속 사출 속도(<2.0 m/sec)가 확인되었다. 해결책으로는 용탕 온도를 660-680°C로 유지하고, 고속 사출 속도를 3.5-4.5 m/sec로 유지하는 것이 제시되었다.

- 균열(Crack): 높은 이형력, 부적절한 기계 플래튼 정렬, 불충분한 다이 코팅 스프레이 등이 원인으로 지목되었다. 중간 정도의 이형력을 유지하고, 기계 플래튼 정렬을 0.3mm 미만으로 맞추며, 충분한 다이 코팅 스프레이를 적용하는 것이 해결책으로 제안되었다.

- 수축 기공(Shrinkage Porosity): 낮은 사출 압력과 너무 빠른 고속 사출 속도가 주원인으로 분석되었다. 해결책으로는 사출 압력을 600-850 kg/cm²로 유지하고, 고속 사출 속도를 3.5-4.5 m/sec로 유지하며, 최종 가압을 250 kg/cm² 이상으로 적용하는 것이 제시되었다.

- 블로우 홀(Blow Hole): 0.4mm 이상의 직경을 가진 기공으로, 용탕 내 가스 과다 및 낮은 충전율이 원인이다. 가스 제거(degassing) 공정을 수행하고 충전율을 50%-70% 사이로 유지하는 것이 해결책으로 제안되었다.

Figure Name List:

- Fig: 1 (Cold shut)

- Fig: 2 (Crack)

- Fig: 3 (Unfilling)

- Fig: 4 (Blister)

- Fig: 5 (Soldering)

- Fig: 6 (Shrinkage)

- Fig: 7 (Blowhole)

- High pressure die casting cycle process.

7. 결론:

현재 다이캐스팅 제조업체들은 미충진, 콜드 셧과 같은 주요 다이캐스팅 결함 및 내부 결함에 직면하고 있다. 이러한 결함은 3%에서 5% 범위에 있다. 이러한 결함의 주된 원인은 금형, 기계, 그리고 공정 모두에 기인한다. 그러나 블로우 홀과 수축과 같은 내부 결함의 기여는 제품 품질에 영향을 미친다. 이러한 수축 결함은 보이지 않으며, 부품이 해당 영역에서 기계 가공될 때 드러난다. 위 분석은 다이캐스팅 제조업체가 불량률을 줄이는 데 매우 유용하다. 결함과 근본 원인은 숙련된 다이캐스터에 의해 식별될 것이며, 결함에 따라 분석이 이루어질 수 있다. 고압 다이캐스팅 공정의 결함이 줄어들면 회사의 이윤은 더 높은 수준으로 이어질 것이다. 이러한 결함은 숙련된 다이캐스터가 쉽게 식별할 수 있는 숨겨진 손실 중 하나이다. HONDA, MARUTHI, HERO, FORD, TVS와 같은 일부 OEM 고객은 HPDC 가공 부품에서 100 PPM을 요구한다. 이는 라인 효율성과 생산성 향상을 증가시킬 것이다. 최종적으로 최종 고객 또한 제품에 만족할 것이다. HPDC 라인 효율성은 품질 등급을 기반으로 계산될 것이다. HPDC에서 OEE(설비 종합 효율)는 다이캐스팅 산업에서 중요한 역할을 한다. OEE는 A(가용성), P(성능), Q(품질 등급)의 곱으로 계산된다. 즉, A X P X Q이다. 품질 등급이 감소하면 OEE는 감소할 것이다. OEE가 85% 이상이면 그 회사는 세계적 수준의 제조 회사로 알려진다.

8. References:

- [1] Astari Indarsari, Characteristics of Aluminum ADC 12/Sic Composite with the Addition of TiB and Sr Modifier, E3S Web of Conferences 130, 01004 (2019), PP: 1-8

- [2] Abhishek J. Sonawaneet al, Hydraulic DieCasting Using Automation, International Journal of Advanced Research in Electrical, Electronics and Instrumentation Engineering (IJAREEIE) e-ISSN: 2278 – 8875, P-ISSN: 2320 – 3765, Volume 10, Issue 4, April 2021, PP 1227-1229

- [3] Emil Ragan, Marta Kollarova, "Calculation of Transient Haracterostics in Mould cavity, International journal of Engineering”, Tome IX (Year 2011). Fascicule 3. ISSN 1584 – 2673 Page: 1-2

- [4] Rahul T Patilet al, Causes of Casting Defects with Remedies, International Journal of Engineering Research & Technology (IJERT) ISSN: 2278-0181 IJERTV4IS110511 Vol. 4 Issue 11, November-2015,PP:642

- [5] Hassan A. Abdulhadi et al Thermal Fatigue Of Die-Casting Dies: An Overview, MATEC Web of Conferences 74, 00032 (2016) DOI: 10.1051/matecconf/20167400032,PP:1-3

- [6] Prachi K. Tawele, and Laukik P. Raut, Warpage in casting: A Review, ISSN (O):2393-9877, ISSN (P): 2394-2444, Volume 2, Issue 4, April- 2015 PP: 2-3

- [7] Anilchandra and R. Adamane,Influence of Injection Parameters on the Porosity and Tensile Properties of High-Pressure Die Cast Al-Si Alloys: A Review, Article in International Journal of Metal casting, March 2015 PP: 44-47

- [8] Rahul T Patil et al, Causes of Casting Defects with Remedies, International Journal of Engineering Research & Technology (IJERT) ISSN: 2278-0181 IJERTV4IS110511 Vol. 4 Issue 11, November-2015, PP: 642

- [9] Radhika Chavan and P S Kulkarni, Die design and optimization of cooling channel position for cold chamber high pressure die casting machine, IOP Conf. Series: Materials Science and Engineering 810 (2020) 012017 IOP Publishing doi:10.1088/1757-899X/810/1/012017ICEMEM-2019,PP: 2-4

- [10] Radka Podprocká and Dana Bolibruchová Defects in High Pressure Die Casting Process, Article in Manufacturing Technology, September 2015, DOI: 10.21062/ujep/x.2015/a/1213-2489/MT/15/4/674,PP675-676.

- [11] Vaibhav Ingle, Madhukar Sorte, Defects, Root Causes in Casting Process and Their Remedies: Review, Int. Journal of Engineering Research and Application. ISSN: 2248-9622, Vol. 7, Issue 3, (Part -3) March 2017, PP: 47-54.

- [12] Geoffrey K. Sigworth, Fundamentals of Solidification in Aluminum Castings, Copyright 2013 American Foundry Society, PP: 1-13

- [13] Sebastian Kohlstädtet al, On Determining the Critical Velocity in the Shot Sleeve of a High-Pressure Die Casting Machine Using Open Source CFD, Fluids 2021, MPDI, PP: 2-3

- [14] Vaibhav Ingle and Madhukar Sorte, Defects, Root Causes in Casting Process and Their Remedies: Review, Int. Journal of Engineering Research and Application, ISSN: 2248-9622, Vol. 7, Issue 3, (Part -3) March 2017, PP: 47-54

- [15] Stefan Gaspár et al, Analysis of Causes of Porosity Change of Castings under the Influence of Variable Biscuit Height in the Filling Chamber, Materials 14, no. 22: 6827. https://doi.org/10.3390/ma14226827,MPDI, PP: 1-12

- [17] EWAN LORDANet al, Effective Degassing for Reduced Variability in High-Pressure Die Casting Performance,C@2108 The Minerals, Metals & Materials Society,2018,PP : 1-7

전문가 Q&A: 주요 질문과 답변

Q1: 논문에서 ADC-12 합금이 특별히 언급된 이유는 무엇입니까? A1: 논문에 따르면 ADC-12 합금은 경량화 특성 때문에 대부분의 자동차 산업에서 널리 사용되고 있습니다. 따라서 이 합금에서 발생하는 결함을 분석하는 것은 업계에 실질적인 가치를 제공하기 때문입니다.

Q2: 논문은 고정 변수와 가변 변수를 구분합니다. 결함 감소를 위해 어떤 변수에 우선적으로 집중해야 합니까? A2: 논문은 기계적, 전기적, 마찰 손실로 인해 변동하는 '가변 변수'에 집중해야 한다고 제안합니다. 고정 변수(금형, 기계 사양)와 달리 가변 변수는 공정 중에 조정하고 수정하기가 더 용이하기 때문입니다.

Q3: 콜드 셧 결함을 방지하기 위해 권장되는 고속 사출 속도는 얼마입니까? A3: 논문은 콜드 셧 방지를 위해 고속 사출 속도를 3.5 m/sec에서 4.5 m/sec 사이로 유지할 것을 권장합니다. 이는 용탕이 금형 캐비티를 채우는 동안 냉각되어 불완전하게 융합되는 것을 막기 위함입니다.

Q4: 재료의 낮은 철(Fe) 함량이 결함에 어떻게 기여합니까? A4: 논문의 표 2(Table 2)에 따르면, 낮은 철 함량(<0.8%)은 균열(Crack)의 근본 원인 중 하나로 지적됩니다. 철은 특정 범위 내에서 존재할 때 금형에 대한 용탕의 점착(소착)을 방지하는 역할을 하므로, 이를 0.8%에서 1.3% 사이로 유지하는 것이 해결책으로 제시됩니다.

Q5: 기공(Porosity) 결함이 '블로우 홀(Blowhole)'로 분류되는 기준은 무엇입니까? A5: 논문에 따르면, 기공의 직경이 0.4mm를 초과할 경우 '블로우 홀'로 분류됩니다. 이는 일반적인 미세 기공과 구별되는 더 큰 가스 결함으로, 제품의 기계적 특성에 심각한 영향을 미칠 수 있습니다.

Q6: 논문에서 언급된 OEE(설비 종합 효율)에 이러한 결함들이 구체적으로 어떤 영향을 미칩니까? A6: 논문은 결함 감소가 OEE 계산식(A x P x Q)에서 품질 등급(Q)을 직접적으로 향상시킨다고 설명합니다. 불량률이 낮아지면 Q 값이 높아지고, 이는 전체 OEE의 상승으로 이어져 제조 우수성을 나타내는 지표가 됩니다.

결론: 더 높은 품질과 생산성을 향한 길

본 기술 리뷰에서 살펴본 바와 같이, 고압 다이캐스팅 결함 분석은 단순히 불량품을 줄이는 것을 넘어 생산 공정 전체의 효율성을 좌우하는 핵심 요소입니다. 콜드 셧, 수축 기공과 같은 고질적인 문제들은 용탕 온도, 사출 속도, 압력 등 핵심 공정 변수를 정밀하게 제어함으로써 해결할 수 있습니다. 이 연구는 R&D 및 현장 운영팀에게 결함의 근본 원인을 체계적으로 진단하고 해결할 수 있는 실질적인 통찰력을 제공합니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 만약 본 논문에서 논의된 과제들이 귀사의 운영 목표와 일치한다면, 저희 엔지니어링팀에 연락하여 이러한 원칙들이 귀사의 부품에 어떻게 구현될 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "R.Govindarao" 외 저자들의 논문 "[Defect analysis and remedies in the High Pressure Diecasting Process with ADC-12 Alloy”. – A Technical review.]"을 기반으로 한 요약 및 분석 자료입니다.

출처: www.ajmrd.com

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.