Towards Location Specific Statistical Fracture Prediction in High Pressure Die Castings

이 기술 요약은 R. Watson, W.D. Griffiths, T. Zeguer, S. Ruffle이 2015년 10th European LS-DYNA Conference에서 발표한 학술 논문 "Towards Location Specific Statistical Fracture Prediction in High Pressure Die Castings"를 기반으로 작성되었습니다.

키워드

- 주요 키워드: 고압 다이캐스팅 파괴 예측

- 보조 키워드: 알루미늄 주조, LS-DYNA, 유동 해석, 결함 분포, 인장 강도, Weibull 분포, 통계적 강도 예측

Executive Summary

- 도전 과제: 고압 다이캐스팅(HPDC) 부품은 주조 공정 중 발생하는 공기 혼입 결함으로 인해 강도가 불균일하여, 이는 종종 과도하게 보수적인 설계로 이어집니다.

- 해결 방법: 최신 공기 혼입 예측 알고리즘을 사용하여 결함 분포를 예측하고, 실제 인장 시험 데이터와 연계하여 위치별 통계적 강도 분포를 LS-DYNA 모델에 매핑하는 새로운 기법을 개발했습니다.

- 핵심 성과: 시뮬레이션으로 예측된 결함 분포와 실제 시험으로 측정한 파괴 강도 분포 간의 높은 상관관계를 입증했으며, 이 통계적 강도 모델을 LS-DYNA 시뮬레이션에 성공적으로 재현했습니다.

- 핵심 결론: 이 방법론은 HPDC 부품의 특정 위치에서의 강도 변화를 정량적으로 예측할 수 있게 하여, 더 가볍고 신뢰성 높은 부품 설계의 가능성을 제시합니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

고압 다이캐스팅은 복잡한 형상의 알루미늄 부품을 대량 생산할 수 있는 경제적인 방법입니다. 그러나 주조 공정 중 용탕의 난류로 인해 공기가 혼입되면서 산화막(oxide bi-film)이나 기포와 같은 미세 결함이 부품 내부에 불규칙하게 분포하게 됩니다. 이러한 결함들은 균열의 시작점이 되어 부품의 최종 인장 강도와 신뢰성을 크게 저하시킵니다.

지금까지 엔지니어들은 이러한 강도의 불확실성 때문에 부품의 특정 부위가 얼마나 강한지 정확히 알기 어려워, 안전을 위해 전반적으로 보수적인 강도 값을 적용하여 설계해왔습니다. 이는 불필요한 중량 증가와 재료 낭비로 이어졌습니다. 따라서, 부품 내 결함 분포를 정확히 예측하고, 이를 바탕으로 각 위치의 통계적인 강도 분포를 예측하여 시뮬레이션에 반영하는 기술은 경량화와 성능 최적화라는 업계의 오랜 숙원을 해결할 핵심 열쇠입니다.

접근 방식: 방법론 분석

본 연구는 시뮬레이션, 실제 주조 및 시험, 그리고 통계적 데이터 매핑을 결합한 통합적인 접근 방식을 사용했습니다.

방법 1: 유동 및 결함 예측 시뮬레이션 상용 CFD 소프트웨어인 FLOW-3D와 독자적으로 개발된 '표면적 혼입 코드(Surface Area Entrainment Code)'를 사용하여 주조 공정을 시뮬레이션했습니다. 이 코드는 용탕 표면이 접히면서 공기가 혼입되는 현상을 라그랑주 입자(Lagrangian particle)로 표현하여, 결함의 생성 위치와 최종 분포를 정량적으로 예측합니다.

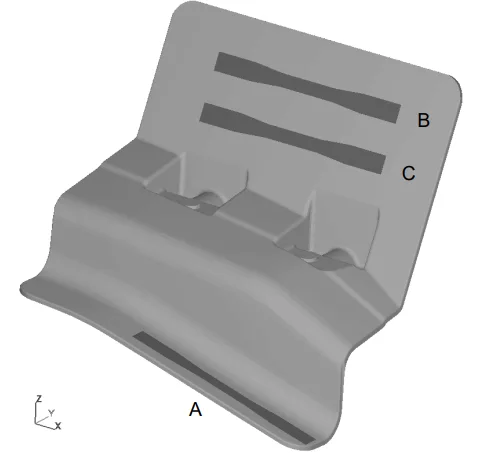

방법 2: 실험적 검증 실제 상용 부품 금형을 사용하여 두 가지 다른 주입구(gate) 조건("Full Gate"와 "Blanked Gate")으로 테스트 주조품을 생산했습니다. 각 주조품의 특정 위치(A, B, C)에서 시편을 채취하여 총 6개 그룹(그룹당 30개)에 대한 인장 시험을 수행하고, 실제 파괴 응력의 통계적 분포(2-모수 Weibull 분포)를 측정했습니다.

방법 3: 통계적 상관관계 분석 및 LS-DYNA 매핑 시뮬레이션으로 예측된 결함 밀도 분포와 인장 시험으로 얻은 실제 강도 분포를 연결하기 위해 새로운 '퍼지 통계적 상관관계 방법(fuzzy statistical correlation method)'을 개발했습니다. 이 방법은 결함 밀도와 파괴 응력 간의 역멱법칙(inverse power law) 관계를 가정하고, 이를 LS-DYNA 모델의 각 요소(element)에 통계적 강도 값으로 할당하는 PRIMER 스크립트를 통해 자동화했습니다.

핵심 성과: 주요 발견 및 데이터

발견 1: 주조 조건에 따른 결함 분포의 정확한 예측

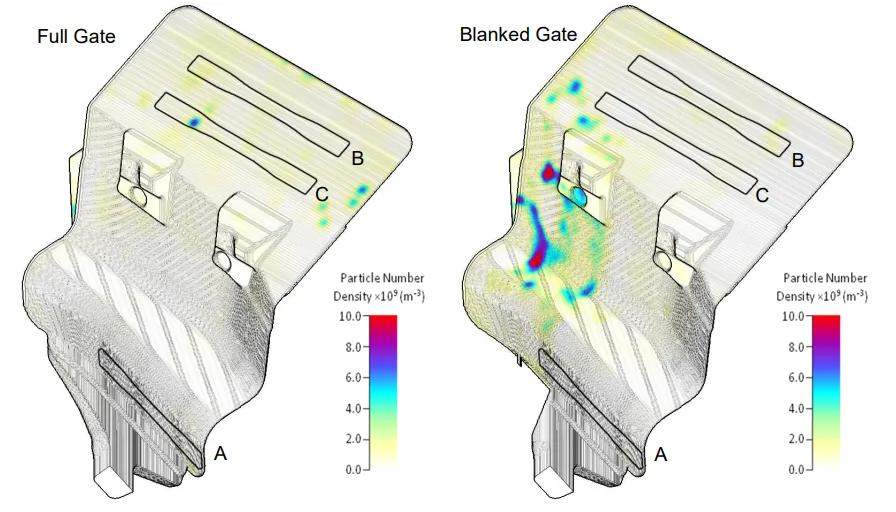

시뮬레이션 결과는 주입구 설계 변경이 최종 부품 내 결함 분포에 지대한 영향을 미친다는 것을 명확히 보여주었습니다. "Full Gate" 케이스와 "Blanked Gate" 케이스는 확연히 다른 결함 밀도 분포를 나타냈으며, 이는 특정 공정 변수가 부품 품질에 미치는 영향을 사전에 예측할 수 있음을 시사합니다.

그림 3에서 볼 수 있듯이, "Blanked Gate"(오른쪽)는 "Full Gate"(왼쪽)에 비해 특정 영역에 결함이 집중되는 다른 유동 패턴을 보입니다.

발견 2: LS-DYNA 내 통계적 강도 분포의 성공적인 재현

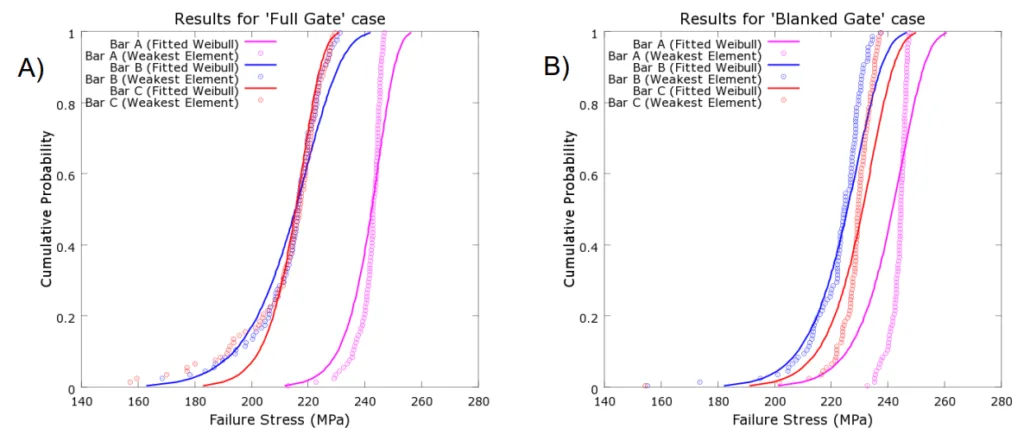

개발된 매핑 알고리즘을 통해 생성된 LS-DYNA 모델의 강도 분포는 실제 인장 시험 데이터로부터 얻은 Weibull 통계 분포와 매우 유사한 경향을 보였습니다. 특히, 파괴 확률이 낮은 구간(lower tail)에서의 일치도는 부품의 내구성 및 신뢰성 평가에 있어 매우 중요한 성과입니다.

그림 5는 매핑 알고리즘으로 생성된 강도 분포(Weakest Element)가 실제 시험 데이터 기반의 Weibull 분포(Fitted Weibull)와, 특히 분포의 중간 및 하단부에서 매우 잘 일치함을 보여줍니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 주입구(gate) 설계와 같은 공정 변수가 결함 분포와 최종 부품 강도에 직접적인 영향을 미친다는 것을 정량적으로 보여줍니다. 시뮬레이션을 통해 사전에 유동 패턴을 최적화함으로써 결함 발생을 최소화하고 부품 품질을 향상시킬 수 있습니다.

- 품질 관리팀: 논문의 그림 5 데이터는 동일 부품 내에서도 위치에 따라 강도 편차가 어떻게 발생하는지를 보여줍니다. 이는 기존의 샘플링 검사를 넘어, 부품의 특정 취약 부위에 대한 새로운 품질 검사 기준을 수립하는 데 활용될 수 있습니다.

- 설계 엔지니어: 이 연구 결과는 부품의 각 위치에 대한 통계적 강도 데이터를 설계 초기 단계부터 반영할 수 있음을 의미합니다. 하중이 집중되는 부위는 강하게, 그렇지 않은 부위는 가볍게 설계하는 위치 최적화(location-specific optimization)를 통해 더 안전하고 가벼운 부품을 만들 수 있습니다.

Paper Details

Towards Location Specific Statistical Fracture Prediction in High Pressure Die Castings

1. 개요:

- 제목: Towards Location Specific Statistical Fracture Prediction in High Pressure Die Castings

- 저자: R. Watson¹, W.D.Griffiths¹, T. Zeguer², S. Ruffle³

- 발행 연도: 2015

- 학회/저널: 10th European LS-DYNA Conference 2015, Würzburg, Germany

- 키워드: High Pressure Die Casting, Entrainment Defects, Statistical Fracture Prediction, LS-DYNA, Weibull Distribution, Fréchet Distribution, Casting Simulation

2. 초록:

고압 다이캐스팅은 높은 생산량의 알루미늄 부품을 생산하는 경제적인 수단으로, 단조 조립품에 비해 더 가벼운 구조를 구상할 수 있는 설계 자유도를 제공한다. 그러나 주조 알루미늄 부품은 주조 공정 중 공기 혼입으로 인해 발생하는 결함에 의해 손상되기 쉬운 것으로 나타났다. 최근 개발된 공기 혼입 예측 알고리즘은 주조품 내의 혼입 결함 분포를 더 정량적으로 예측할 수 있다고 여겨지며, 상용 부품의 두 가지 주조 공정 변형에 대한 결함 분포를 예측하는 데 사용되었다. 새로운 퍼지 통계적 상관관계 방법을 사용하여, 예측된 혼입 손상 분포는 인장 시험으로 결정된 혼입 손상의 통계적 분포와 상관관계를 가졌다. 본 연구는 상관관계에 사용된 시험편의 LS-DYNA 모델에 상관된 강도 분포를 매핑하는 매핑 방법론의 검증을 시연한다. 결과는 퍼지 통계적 혼입 손상 모델이 인장 시험 데이터에 긴밀하게 맞춰질 수 있으며, 이 충실도는 설명된 방법을 사용하여 LS-DYNA 시뮬레이션에서 재현될 수 있음을 보여주었다. 그러나 이 방법의 예측 능력을 입증하기 위해서는 추가 연구가 필요하다.

3. 서론:

고압 다이캐스팅은 복잡한 형상으로 설계될 수 있고 저비용으로 대량 생산이 가능하기 때문에 자동차 산업에서 널리 사용된다. 그러나 강도에 영향을 미치는 요인들을 설명하기 어렵기 때문에 종종 보수적인 강도 추정치를 기반으로 설계된다. 이러한 요인 중 하나는 각 주조품 내의 고유한 혼입 결함 분포이다. 본 연구의 목적은 주조 알루미늄 부품의 혼입 결함 특성에 관한 최근의 개발 및 통찰을 요약하고 시연하는 것이다. 이 새로운 이해가 일련의 수학적 모델로 공식화되면, 주조 부품의 통계적 강도 분포 지도를 생성하는 데 적용될 수 있다. 이 강도 분포는 주조 공정 시뮬레이션에 의해 예측된 혼입 결함의 분포에 기반하며, 다시 LS-DYNA 키파일에 매핑되어 부품의 파손을 시뮬레이션할 수 있다.

4. 연구 요약:

연구 주제의 배경:

고압 다이캐스팅(HPDC) 부품은 공기 혼입으로 인한 결함(산화막, 기포 등) 때문에 기계적 특성의 편차가 크다. 이는 부품의 신뢰성을 저하시키고, 중량 증가를 유발하는 보수적 설계를 야기한다. 따라서 결함 분포를 정량적으로 예측하고 이를 부품의 위치별 강도와 연관시키는 것이 중요하다.

기존 연구 현황:

Campbell의 연구를 통해 산화막(oxide bi-films)의 유해성이 알려졌으며, Tirakioğlu 등은 결함 크기 분포가 로그-정규 분포를 따르며, 임계 결함은 GEV(Generalised Extreme Value) 분포로 설명될 수 있음을 보였다. 기존의 결함 예측 모델(예: 공기 접촉 시간, BOEC)들은 정성적이거나 특정 유동 패턴에 대한 강건성이 부족한 한계가 있었다.

연구 목적:

본 연구는 보다 발전된 '표면적 혼입 코드(Surface Area Entrainment Code)'를 사용하여 예측한 결함 분포와 실제 인장 시험 데이터를 통계적으로 연관시키는 새로운 방법론을 제시하고 검증하는 것을 목표로 한다. 최종적으로 이 통계적 강도 정보를 LS-DYNA 시뮬레이션에 매핑하여, 부품의 파괴를 보다 현실적으로 예측할 수 있는 기반을 마련하고자 한다.

핵심 연구:

본 연구는 두 가지 주조 조건(Full Gate, Blanked Gate) 하에서 생산된 상용 HPDC 부품을 대상으로 한다. (1) FLOW-3D 시뮬레이션을 통해 각 조건의 결함 분포를 예측하고, (2) 해당 부품에서 채취한 시편으로 인장 시험을 수행하여 실제 강도 분포를 측정한다. (3) 예측된 결함 밀도와 측정된 강도 사이에 통계적 상관관계를 수립하고, (4) 이 상관관계를 LS-DYNA 모델에 매핑하여, 매핑된 강도 분포가 실제 시험의 통계적 분포를 얼마나 잘 재현하는지 검증한다.

5. 연구 방법론

연구 설계:

본 연구는 전산유체역학(CFD) 시뮬레이션, 실험적 기계 시험, 그리고 통계적 상관관계 모델링을 통합한 접근법을 채택했다. 시뮬레이션 예측과 실험 결과를 비교하고, 이를 바탕으로 유한요소해석(FEA) 모델에 적용 가능한 통계적 물성 매핑 기법을 개발 및 검증하는 방식으로 설계되었다.

데이터 수집 및 분석 방법:

- 데이터 수집: 상용 CFD 패키지인 FLOW-3D와 사용자 서브루틴으로 포함된 '표면적 혼입 코드'를 사용하여 결함 입자 분포 데이터를 수집했다. 두 가지 주조 조건에서 생산된 주조품의 세 위치에서 각각 30개의 시편을 채취하여 단축 인장 시험을 통해 실제 파괴 응력 데이터를 수집했다.

- 데이터 분석: 인장 시험 데이터는 최대우도추정법(MLE)을 사용하여 2-모수 Weibull 분포로 특성화했다. 시뮬레이션의 결함 밀도 데이터는 무작위 행보 알고리즘(random walk algorithm)으로 샘플링하여 3-모수 Fréchet 분포에 피팅했다. 결함 밀도와 파괴 응력 간의 변환은 4개의 파라미터를 가진 역멱법칙 관계식을 사용하여 최적화 및 보정했다.

연구 주제 및 범위:

본 연구는 상용 고압 다이캐스팅 알루미늄 부품의 두 가지 공정 변형에 초점을 맞춘다. 연구의 범위는 제안된 통계적 매핑 방법론이 실험적으로 측정된 강도 통계를 시뮬레이션 환경 내에서 충실하게 재현할 수 있는지를 검증하는 데 있다. 새로운 부품에 대한 방법론의 완전한 예측 능력 입증은 본 연구의 범위를 벗어난다.

6. 주요 결과:

주요 결과:

- 유동 시뮬레이션은 두 가지 주조 조건("Full Gate"와 "Blanked Gate")에 대해 현저하게 다른 기하학적 결함 분포를 예측했다.

- 매핑 방법론은 각 시험편 내에서 신뢰할 수 있는 강도 분포를 생성했으며, 일부 영역은 다른 영역보다 훨씬 더 균일하거나 전반적으로 높거나 낮은 강도를 보였다.

- 매핑된 강도 분포를 반복적으로 평가한 결과, 생성된 누적 분포는 실험 데이터 기반의 Weibull 통계와, 특히 각 곡선의 중간 부분에서 매우 근접한 일치를 보였다.

- 이 모델은 각 시험편 그룹의 강도 변화를 일관되게 과소평가하는 경향을 보였으며, 특히 각 분포의 상위 구간에서 이러한 경향이 두드러졌다.

Figure Name List:

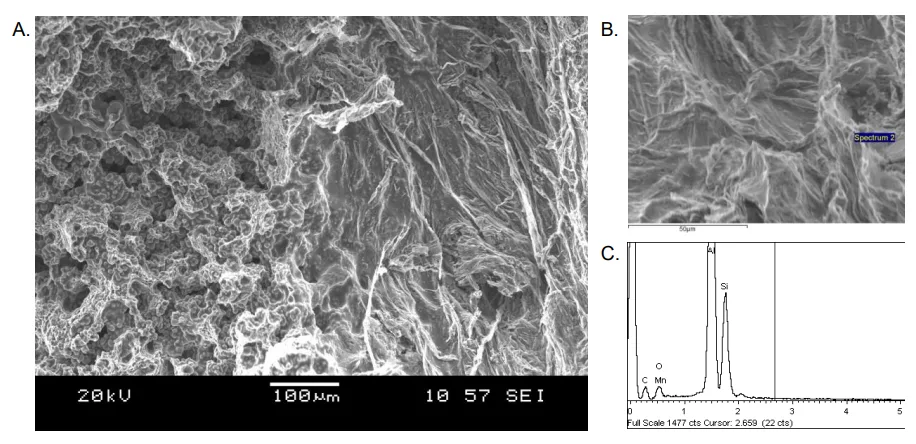

- Fig.1: An SEM image of an air-pore (A, right), associated with a region of micro-shrinkage porosity (A, left), alongside with a higher magnification view of the air-pore (B), showing the location that the EDX spectrum (C) was sampled from.

- Fig.2: The locations on the trial castings where the test bars were extracted from.

- Fig.3: Final time frame of "Full Gate” and “Blanked Gate" simulations, coloured by defect number density, with test bar positions overlaid.

- Fig.4: Example strength mappings of each test bar.

- Fig.5: A comparison of the cumulative distributions of true fracture stress produced by repeated evaluation of the defect mapping algorithm, and the Weibull statistics that the mapping parameters are based on.

7. 결론:

본 연구에서 제시된 결과는 유동 시뮬레이션에 사용된 결함 예측 알고리즘이 충분히 현실적인 결함 분포를 생성할 수 있으며, 이는 합리적으로 근접한 통계적 손상 함수와 상관될 수 있음을 보여준다. 매핑 방법론 자체는 매핑된 각 시험편 내에서 신뢰할 수 있는 강도 분포를 생성하는 것으로 나타났다. 매핑은 Fréchet 유형 분포의 음의 거듭제곱을 기반으로 하므로 매핑된 강도 분포에 뚜렷한 상한이 존재하며, 이는 가장 강한 시험편의 강도가 과소평가됨을 의미한다. 그러나 이 특징의 장점은 요소가 더 작은 체적으로 축소될 때 강도가 비현실적으로 높아지지 않는다는 것이다. 제시된 방법론의 또 다른 잠재적 이점은 통계 데이터를 LS-DYNA 시뮬레이션에 매핑하는 과정이 상용 환경에서 비교적 쉽게 구현할 수 있는 PRIMER 스크립트를 사용하여 수행된다는 점이다.

8. 참고 문헌:

- [1] Campbell, J: "Castings", 1, 1991

- [2] Campbell, J: "Complete Casting Handbook", issue 1, 2011

- [3] Green, N; Campbell, J: "Statistical distributions of cast Al-7Si-Mg alloy", Materials Science and Engineering A, v. 173, 1993, pp. 261-266

- [4] Weibull, W: “A Statistical Distribution of Wide Applicability", Journal of Applied Mechanics, v. 13, 1951, pp. 293–97

- [5] Nyahumwa, C: “Influence of Oxide Film Filling Defects on Fatigue Properties of Cast Al-7Si-Mg Alloy", PhD Thesis, University of Birmingham, 1997

- [6] Tiryakioğlu, M: “On the size distribution of fracture-initiating defects in Al- and Mg-alloy castings", Materials Science and Engineering A, v. 476, 2008, pp. 174-177

- [7] Chakrabarty, J: “Applied Plasticity, Second Edition", 1, 2010, p. 7

- [8] Dørum, C; Laukli, H; Hopperstad, O-S: “Through Process numerical simulations of the structural behaviour of Al-Si die-castings", Computational Materials Sceince, v. 46, 2009, pp. 100-111

- [9] Reilly, C: "Development Of Quantitative Casting Quality Assessment Criteria Using Process Modelling", PhD Thesis, University of Birmingham, 2010

- [10] Yue, Y; Green, N R: “Modelling of different entrainment mechanisms and their influences on the mechanical reliability of Al-Si castings", IOP Conf. Series: Materials Science and Engineering, v. 33, 2012, 012072

- [11] Watson, R; Zeguer, T; Ruffle, S; Griffiths, W D: "Application of a Novel Entrainment Defect Model to a High Pressure Die Casting", Advanced Materials Research, THERMEC 2013 Supplement, pp. 801-806

전문가 Q&A: 주요 질문과 답변

Q1: 손상 모델링에 일반적인 Weibull 분포 대신 Fréchet 분포를 사용한 특별한 이유가 있나요?

A1: 논문에 따르면 Fréchet 분포는 2-모수 형태에서 Weibull 분포와 밀접한 관련이 있습니다. 특히, 파괴 역학에서 흔히 발견되는 응력과 결함 크기 간의 '음의 멱법칙 관계(negative power law relation)'를 통해 자연스럽게 유도될 수 있어 손상 모델로서 더 매력적입니다. 이는 모델의 물리적 타당성을 높여줍니다.

Q2: '표면적 혼입 코드'는 기존의 '공기 접촉 시간' 모델과 비교하여 어떤 점이 개선되었나요?

A2: '공기 접촉 시간' 모델은 단순히 유체가 공기와 접촉한 시간을 스칼라 값으로 추적하여 결함을 간접적으로 표현합니다. 반면 '표면적 혼입 코드'는 결함 자체를 라그랑주 입자로 모델링하여 유체 흐름에 따라 직접 추적합니다. 이 방식은 결함의 동적인 거동(transport)을 모사할 수 있어 최종 결함의 위치를 더 정확하게 예측하며, 더 강건한 결과를 제공합니다.

Q3: 연구에서 강도 분포의 상위 구간(upper tail)을 과소평가하는 경향이 있다고 언급했는데, 이것이 실제 설계에 어떤 영향을 미치나요?

A3: 이는 모델이 부품이 가질 수 있는 '최고 강도'를 다소 보수적으로 예측한다는 의미입니다. 설계 관점에서는 이는 안전 측면에서 유리할 수 있습니다. 더 위험한 경우는 파괴가 시작되는 하위 구간(lower tail)을 과대평가하는 것인데, 본 연구에서는 일부 케이스에서 하위 구간의 일치도가 높게 나타나 긍정적입니다.

Q4: 단일 시뮬레이션 결과로부터 공정 변화를 설명하기 위해 '무작위 행보 알고리즘'을 어떻게 사용했나요?

A4: 실제 주조 공정에서는 미세한 변동으로 인해 유체 덩어리가 매번 정확히 같은 위치에 도달하지 않습니다. '무작위 행보 알고리즘'은 특정 지점의 결함 밀도를 계산할 때 그 지점뿐만 아니라 '주변 영역'의 결함 밀도를 샘플링합니다. 이는 단일의 결정론적 시뮬레이션 결과에 현실 세계의 작은 무작위성을 부여하여 통계적 분포를 추론하는 효과적인 방법입니다.

Q5: 결과를 LS-DYNA에 매핑하기 위해 PRIMER 스크립트를 사용한 것의 중요성은 무엇인가요?

A5: 이는 이 복잡한 통계적 방법론이 단순히 학술적 연구에 그치지 않고, 실제 산업 현장에서 사용되는 상용 소프트웨어 환경에 통합될 수 있는 실용적인 워크플로우를 제시했다는 점에서 중요합니다. PRIMER 스크립트를 통한 자동화는 엔지니어들이 이 고급 기술을 더 쉽게 채택하고 활용할 수 있게 만듭니다.

결론: 더 높은 품질과 생산성을 향한 길

고압 다이캐스팅 부품의 신뢰성은 내부 결함 분포를 얼마나 정확하게 예측하고 제어하는가에 달려있습니다. 본 연구는 최신 시뮬레이션 기술과 통계적 분석을 결합하여 고압 다이캐스팅 파괴 예측의 새로운 지평을 열었습니다. 이제 부품의 특정 위치가 얼마나 강한지를 통계적으로 예측하고, 이를 설계와 해석에 직접 반영하여 더 가볍고 안전하며 최적화된 부품을 만들 수 있는 길이 열렸습니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "Towards Location Specific Statistical Fracture Prediction in High Pressure Die Castings" (저자: R. Watson, W.D.Griffiths, T. Zeguer, S. Ruffle) 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: [10th European LS-DYNA Conference 2015, Würzburg, Germany]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.