Improvement in Hardness of LM-6 Aluminum Alloy Green Sand Castings by Taguchi Method

이 기술 요약은 Ravneet Kumar와 Chandandeep Grewal이 저술하여 2013년 Asian Journal of Engineering and Applied Technology에 발표한 학술 논문 "Improvement in Hardness of LM-6 Aluminum Alloy Green Sand Castings by Taguchi Method"를 기반으로 합니다.

키워드

- 주요 키워드: LM-6 알루미늄 합금 경도

- 보조 키워드: 그린 샌드 주조, Taguchi 방법, 로크웰 경도, 공정 최적화, 벤토나이트, 주입 온도

핵심 요약

- 도전 과제: 그린 샌드 주조 공정에서 LM-6 알루미늄 합금 주조품의 경도를 일관되게 개선하기 위한 최적의 공정 변수 조합을 찾는 것.

- 해결 방법: 벤토나이트, 입도, 수분, 주입 온도, 석탄 분진 등 5가지 주요 공정 변수를 제어하기 위해 Taguchi L₈(2⁷) 직교 배열 실험 계획법을 적용.

- 핵심 발견: 주입 온도와 벤토나이트-수분 상호작용이 주조품 경도에 가장 큰 영향을 미치는 요인이며, 최적화된 공정 설정을 통해 로크웰 경도가 6.9% 향상됨.

- 결론: 체계적인 통계적 접근법인 Taguchi 방법을 통해 최소한의 실험으로 그린 샌드 주조 공정의 품질을 크게 향상시킬 수 있음.

도전 과제: 이 연구가 주조 전문가에게 중요한 이유

주조 산업에서 고품질과 정밀한 공차에 대한 요구가 증가함에 따라, 공정 변수를 정밀하게 제어하는 것이 그 어느 때보다 중요해졌습니다. 특히 LM-6 알루미늄 합금과 같이 널리 사용되는 재료의 경우, 최종 제품의 기계적 특성, 특히 경도를 예측하고 개선하는 것이 핵심 과제입니다. 기존의 시행착오 방식은 시간과 비용이 많이 들고 결과의 일관성을 보장하기 어렵습니다. 이 연구는 벤토나이트, 수분, 주입 온도 등 여러 변수가 복합적으로 작용하여 최종 경도에 어떤 영향을 미치는지 과학적으로 규명함으로써, "우리가 직면한 이 문제를 어떻게 해결할 수 있을까?"라는 현장의 근본적인 질문에 답하고자 합니다.

접근 방식: 방법론 상세 분석

본 연구는 공정 변수가 제품 품질에 미치는 영향을 최소한의 실험으로 효율적으로 평가하기 위해 Taguchi의 파라미터 설계 접근법을 채택했습니다. 이를 통해 128번의 실험이 필요한 완전 요인 설계 대신 단 8번의 실험으로 주요 변수의 영향을 파악할 수 있었습니다.

방법 1: 실험 설계 및 변수 선정 - 실험 설계: Taguchi L₈(2⁷) 직교 배열을 사용하여 5개의 제어 인자와 2개의 상호작용 효과를 평가했습니다. - 주요 변수 (제어 인자): - A: 벤토나이트: 4% (레벨 1), 6% (레벨 2) - B: 입도 번호 (Grain Fineness No.): 80 (레벨 1), 100 (레벨 2) - C: 수분: 3% (레벨 1), 4% (레벨 2) - D: 주입 온도: 710°C (레벨 1), 730°C (레벨 2) - E: 석탄 분진: 1% (레벨 1), 1.5% (레벨 2) - 평가 특성: 최종 주조품의 로크웰 경도(HRB)를 측정하여 '망대특성(Higher the better)' S/N비를 분석 기준으로 삼았습니다.

방법 2: 데이터 분석 - 수집된 경도 데이터에 대해 분산 분석(ANOVA)을 수행하여 각 변수와 상호작용이 결과에 미치는 통계적 유의성과 기여율을 정량적으로 평가했습니다. 이를 통해 어떤 변수가 평균 경도에 영향을 미치고, 어떤 변수가 품질 변동성에 영향을 미치는지 명확히 구분했습니다.

핵심 발견: 주요 결과 및 데이터

실험과 데이터 분석을 통해 LM-6 알루미늄 합금의 경도에 영향을 미치는 핵심 요인과 최적의 공정 조건을 도출했습니다.

결과 1: 주입 온도가 경도 변동성의 가장 큰 원인

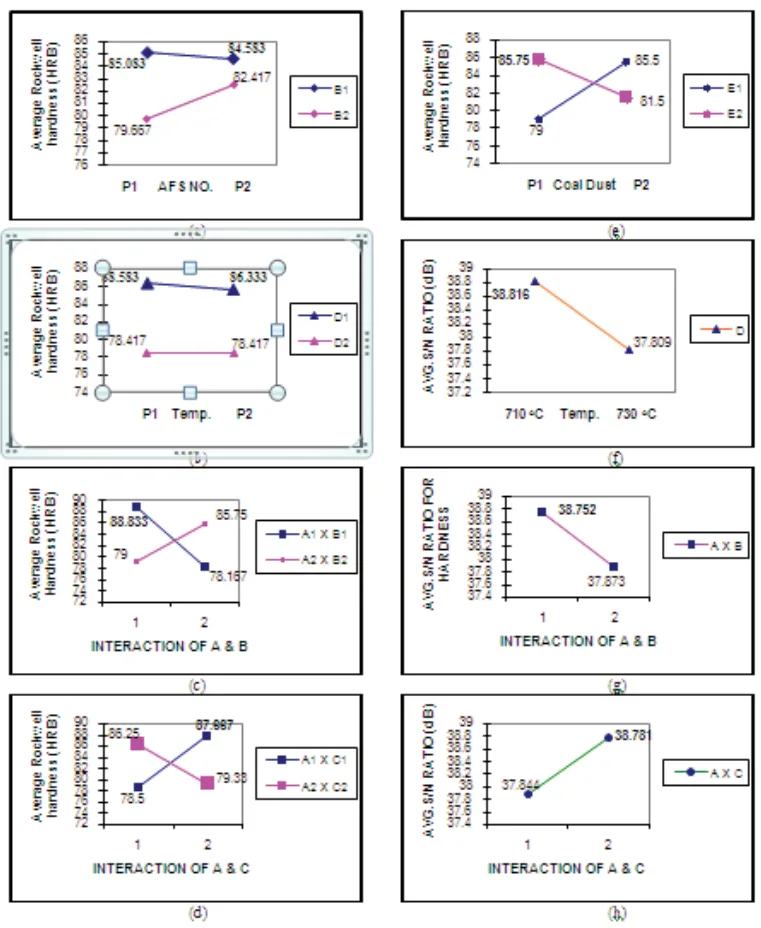

분산 분석 결과(Table V), 주입 온도(인자 D)는 경도의 변동성에 33.16%로 가장 높은 기여율을 보였습니다. 이는 주입 온도를 낮게(710°C) 유지하는 것이 더 미세한 공정 구조를 형성하여 일관되고 높은 경도를 얻는 데 결정적인 역할을 함을 시사합니다.

결과 2: 벤토나이트와 수분, 입도의 강력한 상호작용 효과

단일 변수뿐만 아니라 변수 간의 상호작용 또한 경도에 큰 영향을 미쳤습니다. 특히 '벤토나이트와 수분의 상호작용(A×C)'은 28.42%, '벤토나이트와 입도의 상호작용(A×B)'은 24.84%의 높은 기여율을 보였습니다. 이는 적절한 점토 결합력을 얻기 위해 벤토나이트 함량과 수분량을 함께 최적화하는 것이 매우 중요함을 의미합니다.

결과 3: 최적 공정 조건 및 6.9% 경도 향상 검증

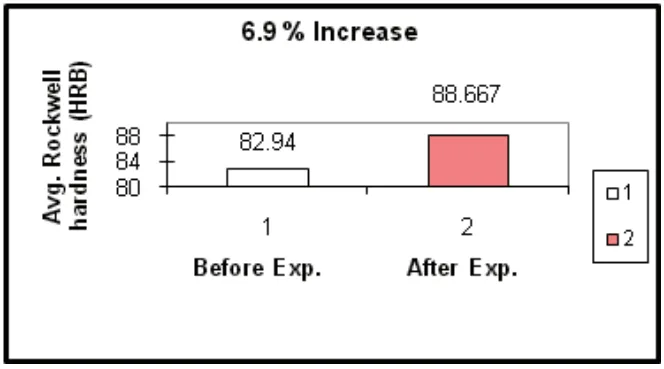

분석을 통해 도출된 최적의 공정 조건 조합은 벤토나이트 4%(A₁), 입도 80(B₁), 수분 4%(C₂), 주입 온도 710°C(D₁), 석탄 분진 1.5%(E₂)였습니다. 이 조건으로 검증 실험을 수행한 결과, 평균 로크웰 경도가 기존 82.94 HRB에서 88.667 HRB로 6.9% 향상되었으며, 이는 예측된 신뢰 구간 내에 있는 유의미한 개선입니다(Fig. 5 참조).

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 주입 온도를 710°C로 낮추고, 벤토나이트 함량(4%)과 수분량(4%)을 정밀하게 조합하는 것이 경도를 높이고 품질 변동을 줄이는 데 기여할 수 있음을 시사합니다.

- 품질 관리팀: 논문의 표 V 데이터는 주입 온도와 벤토나이트-수분 상호작용이 품질 변동성의 주요 원인임을 보여줍니다. 이는 새로운 품질 검사 기준을 수립하거나 공정 관리 포인트를 강화하는 데 중요한 정보가 될 수 있습니다.

- 설계 엔지니어: 본 연구 결과는 주조 공정 변수가 최종 기계적 특성에 미치는 영향을 명확히 보여주므로, 초기 설계 단계에서부터 재료의 응고 특성을 고려한 공정 최적화의 중요성을 강조합니다.

논문 상세 정보

Improvement in Hardness of LM-6 Aluminum Alloy Green Sand Castings by Taguchi Method

1. 개요:

- 제목: Improvement in Hardness of LM-6 Aluminum Alloy Green Sand Castings by Taguchi Method

- 저자: Ravneet Kumar, Chandandeep Grewal

- 발행 연도: 2013

- 학술지/학회: Asian Journal of Engineering and Applied Technology

- 키워드: Green sand Casting, LM-6 Aluminum alloy, Rockwell hardness, Taguchi L₈(2⁷) orthogonal arrays.

2. 초록:

그린 샌드 주조는 지난 수년간 가장 널리 그리고 경제적으로 사용된 방법입니다. 주조품의 품질과 파라미터 제어는 매우 중요합니다. 정밀한 공차를 가진 고품질 주조품에 대한 수요가 증가함에 따라, 본 연구에서는 그린 샌드 주조에서 LM-6 알루미늄 합금 주조품의 경도를 개선하기 위한 주요 파라미터의 최적 설정을 얻고자 시도했습니다. 벤토나이트 클레이, 입도 번호, 수분, 주입 온도, 석탄 분진 등 5가지 주요 파라미터가 확인되었습니다. 선택된 공정 파라미터가 경도에 미치는 영향과 그에 따른 파라미터의 최적 설정은 Taguchi 방법을 사용하여 수행되었습니다. L₈(2⁷) 직교 배열이 선택되었고, 이 배열에 주어진 실험 계획에 따라 실험이 수행되었습니다. 결과는 입도 번호와 석탄 분진을 제외한 모든 파라미터가 LM-6 알루미늄 합금 주조품의 경도 평균과 변동성에 모두 유의하게 영향을 미친다는 것을 나타냅니다. 확인 실험 결과 로크웰 경도가 6.9% 개선되었음을 보여주었습니다.

3. 서론:

주조는 금속을 성형하기 위해 고대부터 사용된 가장 오래된 방법입니다. 현대 주조 공장에서는 소형 자동차 주조품 생산에 그린 샌드 주형법이 널리 사용됩니다. 이는 모래, 그 성분 및 재사용성으로 인한 저비용 덕분에 가장 저렴한 방법이며 최적의 품질을 제공합니다. 그린 샌드 주형은 수분이 존재하기 때문에 그 이름이 유래되었습니다. 주조품의 품질은 치수 정확도, 표면 조도 및 건전성의 척도이며, 이는 그린 샌드의 다양한 구성 요소의 품질과 주형의 구조적 특성에 따라 달라집니다. LM-6 알루미늄 합금은 기본적으로 Al-12% 실리콘 합금으로, 유동성이 매우 좋고 고온 균열에 대한 저항성이 뛰어납니다. 현재의 글로벌 시나리오에서 생존하기 위해서는 공정 파라미터와 제품 특성을 긴밀하게 제어하여 최소 비용과 최소 불량으로 일관된 품질을 확보하는 것이 요구됩니다.

4. 연구 요약:

연구 주제의 배경:

그린 샌드 주조는 경제성과 재사용성 덕분에 널리 사용되지만, 최종 제품의 품질은 실리카 샌드, 벤토나이트 클레이, 수분 등 여러 구성 요소의 복잡한 상호작용에 따라 결정됩니다. 특히 LM-6 알루미늄 합금과 같은 재료는 얇고 복잡한 주조품에 사용되므로, 경도와 같은 기계적 특성을 일관되게 유지하는 것이 중요합니다.

이전 연구 현황:

Singh 등[4]은 알루미늄 블랭크 샌드 주조 공정에서 7개의 제어 인자를 연구했으며, Syrcos[5]는 다이캐스팅 공정의 최적화를 위해 Taguchi 방법을 사용했습니다. Guharaja 등[6]은 구상 흑연 주철의 그린 샌드 주조 공정 최적화를 시도했습니다. 이러한 연구들은 주조 공정에서 Taguchi 방법의 유용성을 입증했지만, LM-6 알루미늄 합금의 그린 샌드 주조에서 경도 개선에 초점을 맞춘 연구는 부족했습니다.

연구 목적:

본 연구의 목적은 LM-6 알루미늄 합금 그린 샌드 주조품의 경도를 개선하기 위해 주요 공정 변수(벤토나이트, 입도, 수분, 주입 온도, 석탄 분진)의 최적 설정값을 찾는 것입니다.

핵심 연구:

Taguchi의 파라미터 설계 접근법을 사용하여 5개의 2수준 제어 인자와 2개의 상호작용을 연구하기 위해 L₈(2⁷) 직교 배열을 설계했습니다. 각 실험 조건에 따라 주조품을 제작하고 로크웰 경도(HRB)를 측정했습니다. 수집된 데이터는 S/N비 분석과 분산 분석(ANOVA)을 통해 각 인자가 경도의 평균과 변동성에 미치는 영향을 평가하고, 최적의 공정 조건을 도출하는 데 사용되었습니다.

5. 연구 방법론

연구 설계:

본 연구는 Taguchi의 파라미터 설계를 기반으로 합니다. 5개의 2수준 제어 인자와 2개의 상호작용을 고려하여 총 자유도는 7이며, 이에 따라 8개의 행(7 자유도)을 가진 L₈(2⁷) 직교 배열이 실험 설계에 사용되었습니다.

데이터 수집 및 분석 방법:

각 8개의 실험 조건에 따라 주조품을 제작하고, 로크웰 경도 시험기(스케일 "B")를 사용하여 각 주조품의 서로 다른 위치에서 경도를 측정했습니다. 측정된 데이터는 '망대특성(Higher the better)' 기준에 따라 S/N비로 변환되었습니다. 원시 데이터와 S/N비 데이터 모두에 대해 분산 분석(ANOVA)을 수행하여 각 인자의 통계적 유의성과 기여율을 분석했습니다.

연구 주제 및 범위:

- 연구 주제: LM-6 알루미늄 합금의 그린 샌드 주조 공정 최적화.

- 연구 범위: 5개의 주요 공정 변수(벤토나이트, 입도, 수분, 주입 온도, 석탄 분진)가 로크웰 경도에 미치는 영향을 분석하는 것으로 제한됩니다.

6. 주요 결과:

주요 결과:

- 분산 분석 결과, 입도 번호와 석탄 분진을 제외한 모든 파라미터(벤토나이트, 수분, 주입 온도)와 상호작용(벤토나이트×입도, 벤토나이트×수분)이 LM-6 알루미늄 합금 주조품의 경도에 통계적으로 유의한 영향을 미치는 것으로 나타났습니다.

- S/N비 데이터의 분산 분석(Table V)에 따르면, 주입 온도가 변동성에 33.16%로 가장 큰 기여를 했고, 이어서 벤토나이트×수분 상호작용(28.42%), 벤토나이트×입도 상호작용(24.84%) 순이었습니다.

- 최적의 경도를 얻기 위한 파라미터 조합은 벤토나이트 4%(A₁), 입도 80(B₁), 수분 4%(C₂), 주입 온도 710°C(D₁), 석탄 분진 1.5%(E₂)로 결정되었습니다.

- 최적 조건에서 수행된 확인 실험 결과, 평균 로크웰 경도가 6.9% 향상되어 실험의 유효성이 검증되었습니다.

Figure Name List:

- Fig 1: Linear graph of L₈ (2⁷).

- Fig 2: Dimensions of the pattern

- Fig 3: Photograph of Aluminum alloys sand castings

- Fig 4: Response plots for Rockwell hardness of significant parameters only

- Fig 5: Expected improvement after validation

7. 결론:

- LM-6 알루미늄 합금 주조에서 최상의 경도를 얻기 위한 최적의 공정 조건은 벤토나이트 4%, AFS 입도 80, 수분 4%, 주입 온도 710°C, 석탄 분진 1.5%입니다.

- 확인 실험을 위한 예측된 최적 범위는 88.478 < μCE < 99.642 HRB입니다.

- 주입 온도는 공정 변동성에 가장 큰 기여(33.16%)를 했으며, 벤토나이트-수분(28.42%) 및 벤토나이트-입도(24.84%) 상호작용이 그 뒤를 이었습니다.

- 확인 실험을 통해 평균 경도가 6.9% 향상됨으로써 실험 작업의 타당성이 입증되었습니다.

- 입도 번호와 석탄 분진은 공정 평균에만 영향을 미치는 것으로 나타났습니다.

- 주입 온도, 벤토나이트-입도 상호작용, 벤토나이트-수분 상호작용은 공정의 평균과 변동성 모두에 영향을 미치는 것으로 밝혀졌습니다.

8. 참고 문헌:

- [1] Berth Mary and Pedecin L.J., (1990), "Sand handling systems affect casting produced in green sand," Modern casting, vol-II, pp. 42 to 44.

- [2] Morgen A.D., (1982) "Highest quality casting - Which moulding process?" Foundry Trade Journal, pp. 611 to 622.

- [3] Burns T.A. (1986), "The Foseco's foundryman's handbook, facts, figures and formulae" Pergamon press, New York, pp 128 & 147 to 148.

- [4] Singh Ajit Pal, and Nekere Mekonnen Liben, (2012), "optimization of aluminium blank sand casting process by using taguchi's robust design method" International Journal for Quality research, Vol.6, No.1, pp. 81 to 97.

- [5] Syrcos G. P. (2003), "Die casting process optimization using Taguchi methods" Journal of Materials Processing Technology, Volume 135, Issue 1, pp. 68 to 74.

- [6] Guharaja S., Haq A. Noorul and Karuppannan K.M., (2006), "Optimization of green sand casting process parameters by using Taguchi's method", The International Journal of Advanced Manufacturing Technology, Volume 30, Numbers 11-12, pp.1040-1048.

- [7] Barua, P.B., Kumar, P. & Gaindhar, J.L. (Jan., 1997), "Optimization of mechanical properties of V process casting by Taguchi method" Indian Foundry Journal, pp. 17-25.

- [8] Nazirudeen S. S. Mohamed and Nagasivamuni B. (Feb., 2012), "Improving the Quality of Green Sand Castings to Minimise the Defects Using Artificial Neural Network" Vol 58, No. 2, pp. 32-37

- [9] Kackar N. Raghu, (1985) "Off-line quality control, parameters design, and the Taguchi method" Journal of quality Technology, Vol. 17, No. 4, pp. 176 to 188.

- [10] Heine W.R., Looper R.C., Jr. Rosenthal, C.P., "Principles of metal castings" Tata-McGraw hill, 1988.

- [11] Ross, J.P., "Taguchi technique for quality engineering," New York: McGraw-Hill

전문가 Q&A: 자주 묻는 질문

Q1: 왜 완전 요인 설계 대신 Taguchi 방법을 선택했나요? A1: 완전 요인 설계를 사용하면 5개 변수와 2개 상호작용을 모두 고려하기 위해 128번의 실험이 필요합니다. Taguchi의 L₈ 직교 배열을 사용하면 단 8번의 실험으로 각 변수가 품질 특성에 미치는 주요 영향을 통계적으로 유의미하게 파악할 수 있습니다. 이는 R&D 시간과 비용을 획기적으로 절감하면서도 신뢰할 수 있는 최적화 결과를 얻기 위한 효율적인 접근 방식입니다.

Q2: 경도에 가장 큰 영향을 미친 단일 변수는 무엇이었나요? A2: S/N비 분산 분석(Table V)에 따르면, 주입 온도(D)가 33.16%의 기여율로 경도의 변동성에 가장 큰 영향을 미쳤습니다. 이는 온도가 응고 과정과 미세구조 형성에 결정적인 역할을 하기 때문이며, 일관된 품질을 위해서는 주입 온도를 정밀하게 제어하는 것이 가장 중요함을 의미합니다.

Q3: 벤토나이트와 수분의 상호작용이 왜 중요한가요? A3: 그린 샌드에서 벤토나이트는 물과 결합하여 모래 입자들을 서로 붙잡아주는 점결제 역할을 합니다. 벤토나이트 양에 비해 수분이 너무 적으면 결합력이 약해지고, 너무 많으면 가스 발생 등의 결함이 생길 수 있습니다. 논문에서 이 상호작용(A×C)이 28.42%의 높은 기여율을 보인 것은, 최적의 주형 강도와 경도를 얻기 위해 두 변수의 비율을 정밀하게 맞춰야 함을 보여줍니다.

Q4: 연구에서 발견된 최적의 공정 조건은 무엇인가요? A4: 최상의 경도를 위한 최적 조건 조합은 벤토나이트 4%, 입도 번호 80, 수분 4%, 주입 온도 710°C, 석탄 분진 1.5%였습니다. 이 조합은 각 변수의 최적 레벨을 조합하여 구성되었으며, 확인 실험을 통해 6.9%의 경도 향상 효과가 입증되었습니다.

Q5: 이 연구 결과를 다른 알루미늄 합금에도 적용할 수 있을까요? A5: 이 연구는 LM-6(Al-12%Si) 합금에 특화되어 있습니다. 다른 알루미늄 합금은 유동성, 응고 범위, 기계적 특성이 다르므로 이 결과를 직접 적용하기는 어렵습니다. 하지만, Taguchi 방법을 사용하여 공정을 최적화하는 방법론 자체는 다른 합금이나 주조 공정에도 보편적으로 적용하여 해당 공정의 최적 조건을 찾는 데 매우 유용하게 활용될 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 LM-6 알루미늄 합금 경도를 개선하는 것이 단순히 개별 변수를 조정하는 문제가 아니라, 변수 간의 복잡한 상호작용을 이해하고 체계적으로 접근해야 하는 과제임을 명확히 보여주었습니다. Taguchi 방법을 통해 주입 온도와 벤토나이트-수분 상호작용이 핵심 요인임을 밝혀내고, 이를 최적화하여 6.9%라는 의미 있는 경도 향상을 달성했습니다. 이는 과학적 데이터 기반의 공정 최적화가 어떻게 실질적인 품질 향상과 생산성 증대로 이어질 수 있는지를 증명합니다.

"CASTMAN은 최신 산업 연구를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "Ravneet Kumar"와 "Chandandeep Grewal"이 저술한 논문 "Improvement in Hardness of LM-6 Aluminum Alloy Green Sand Castings by Taguchi Method"를 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.51983/ajeat-2013.2.2.688

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.