Mechanical and Die Soldering Properties of Al-Si-Mg Alloys with Vacuum HPDC Process

이 기술 요약은 Chang-Yeol Jeong 외 저자들이 2010년 The Japan Institute of Light Metals에서 발행한 "[Mechanical and Die Soldering Properties of Al-Si-Mg Alloys with Vacuum HPDC Process]" 논문을 기반으로 작성되었습니다.

키워드

- 주요 키워드: 진공 고압 다이캐스팅

- 보조 키워드: Al-Si-Mg 합금, 다이 솔더링, 기계적 특성, 자동차 부품, T6 열처리

Executive Summary

- 도전 과제: 자동차 경량화를 위한 고강도, 고인성 알루미늄 섀시 부품을 개발해야 하지만, 기존 HPDC 공정의 주조 결함으로 인해 T6 열처리와 기계적 특성 확보에 한계가 있었습니다.

- 연구 방법: Al-Si-Mg 합금에서 Fe와 Mn 함량을 변화시켜 유동성, 수축, 다이 솔더링 등 주조성에 미치는 영향을 평가하고, 대기압 및 진공 HPDC 공정을 비교 분석하여 내부 결함 감소 효과를 검증했습니다.

- 핵심 발견: 100mbar 이하의 진공 HPDC 공정은 용탕의 난류와 가스 혼입을 극적으로 감소시켜 내부 기공을 최소화했으며, 이를 통해 블리스터(blister) 발생 없이 성공적인 T6 열처리가 가능해져 인장 및 피로 특성이 크게 향상되었습니다.

- 핵심 결론: 진공 HPDC 기술은 기존에 열처리가 어려웠던 다이캐스팅 부품의 품질을 한 단계 끌어올려, 고성능이 요구되는 자동차 핵심 부품에 알루미늄 합금 적용을 확대할 수 있는 핵심적인 솔루션입니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가

자동차 산업의 연비 향상과 배기가스 감축이라는 목표는 차체 경량화를 필수 과제로 만들었습니다. 특히 엔진 서브프레임이나 크로스 멤버와 같은 섀시 및 프레임 부품에 강철 대신 알루미늄을 적용하려는 노력이 활발합니다. 이러한 부품들은 압출재를 연결하는 '캐스트 노드(cast node)' 형태로 제작되는데, 충분한 강도와 인성을 동시에 만족해야 합니다.

하지만 기존의 고압 다이캐스팅(HPDC) 공정은 고속으로 금형을 충전하는 과정에서 용탕 내부에 가스가 혼입되어 기공과 같은 결함을 유발하기 쉽습니다. 이러한 내부 결함은 부품의 피로 수명과 충격 저항성을 저하시키는 치명적인 원인이 됩니다. 더 큰 문제는, 이러한 결함 때문에 강도 향상을 위한 T6 열처리(용체화 처리 후 시효 경화) 시 블리스터(표면 부풀음)가 발생하여 열처리를 적용하는 것 자체가 불가능했습니다. 본 연구는 이러한 한계를 극복하고, 결함 없는 고품질 알루미늄 캐스팅 부품을 생산하기 위한 합금 설계 및 공정 기술을 다루고 있어 현장의 엔지니어들에게 실질적인 해법을 제시합니다.

연구 접근법: 방법론 분석

본 연구는 Al-Si-Mg 합금의 주조성과 기계적 특성을 최적화하기 위해 합금 성분 제어와 공정 개선이라는 두 가지 접근법을 병행했습니다.

방법 1: 합금 원소(Fe, Mn) 제어를 통한 주조성 평가 Al-9Si-0.3Mg 합금을 기본으로, 다이 솔더링(die-soldering, 금형에 주물이 달라붙는 현상) 개선에 중요한 Fe와 Mn의 함량을 체계적으로 변화시키며 주조 특성을 평가했습니다. 유동성, 수축률, 다이 솔더링 저항성을 실험적으로 측정하여 최적의 합금 성분 범위를 도출했습니다.

방법 2: 진공 HPDC 공정 시뮬레이션 및 실제 주조 계단형 시편 금형을 사용하여 대기압 조건과 100mbar 이하의 진공 조건에서 HPDC 공정을 시뮬레이션하고 실제 주조를 진행했습니다. 시뮬레이션을 통해 용탕의 충전 거동, 난류 발생, 내부 공기압 분포를 비교 분석했으며, 실제 주조된 시편의 내부 결함을 OM(광학현미경) 및 3차원 X-ray CT(컴퓨터 단층촬영)로 정량 분석했습니다.

방법 3: T6 열처리 후 기계적 특성 평가 대기압 및 진공 조건에서 제작된 시편에 T6 열처리(520℃/7hr 용체화 처리 + 180℃/8hr 시효 처리)를 적용한 후, 표면 블리스터 발생 여부를 관찰했습니다. 또한, 인장 시험과 축 방향 고주기 피로(HCF) 시험을 통해 최종 기계적 특성을 평가하고 공정 조건에 따른 차이를 명확히 규명했습니다.

핵심 발견: 주요 결과 및 데이터

발견 1: Fe와 Mn 함량 증가가 다이 솔더링을 효과적으로 억제

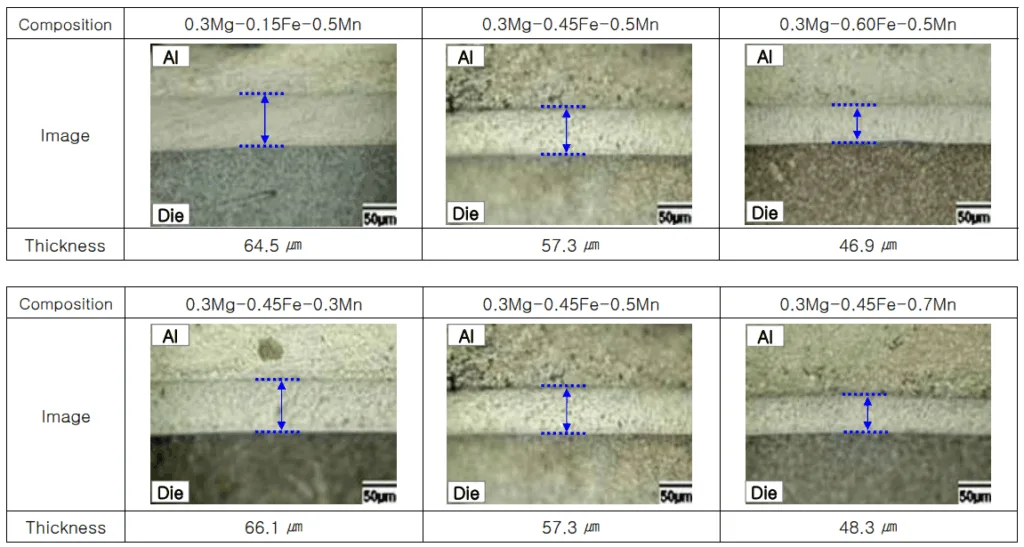

다이 솔더링은 생산성을 저해하고 금형 수명을 단축시키는 주요 문제입니다. 연구 결과, 합금 내 Fe와 Mn 함량이 증가할수록 다이 솔더링으로 인해 형성되는 반응층의 두께가 감소하는 것이 확인되었습니다.

Figure 3에 따르면, 0.3Mg-0.5Mn 합금에서 Fe 함량이 0.15%일 때 솔더링 층의 두께는 64.5 µm였으나, Fe 함량을 0.60%로 높이자 두께가 46.9 µm로 크게 감소했습니다. 마찬가지로 0.3Mg-0.45Fe 합금에서 Mn 함량이 0.3%일 때 66.1 µm였던 반응층은 Mn을 0.7%로 증가시켰을 때 48.3 µm로 줄어들었습니다. 이는 Fe와 Mn이 금형 표면과의 반응을 억제하는 데 효과적임을 명확히 보여줍니다.

발견 2: 진공 HPDC 공정이 내부 기공을 획기적으로 감소

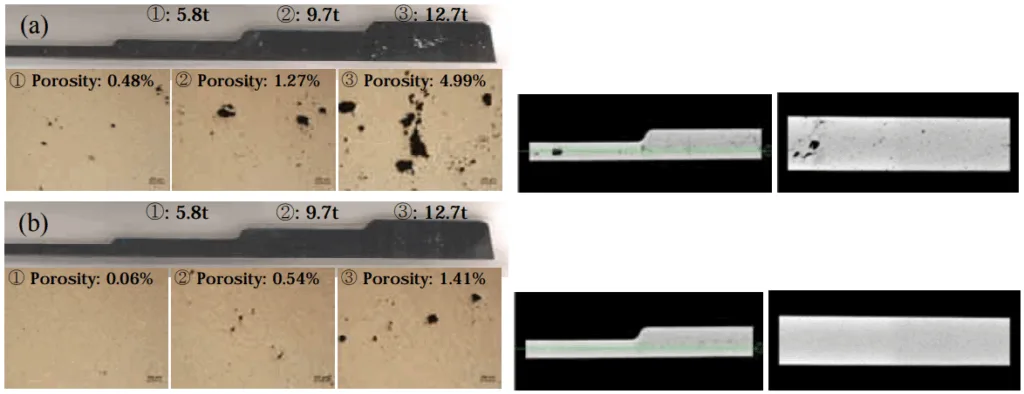

내부 기공은 기계적 특성을 저하시키는 주된 원인입니다. 진공 HPDC 공정의 효과는 내부 결함 분석을 통해 극명하게 드러났습니다.

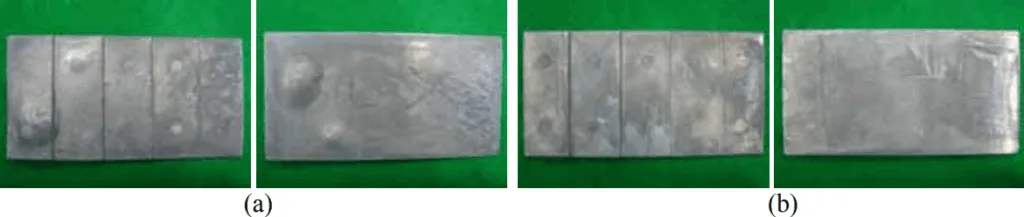

Figure 8의 CT 분석 결과, 대기압 조건에서 주조된 시편의 가장 두꺼운 부분(12.7t)의 기공률은 4.99%에 달했습니다. 반면, 100mbar 이하의 진공 조건에서 주조된 동일 부위의 기공률은 1.41%로 약 72%나 감소했습니다. 이러한 내부 가스 저감 효과는 T6 열처리 후 표면 상태에서도 확인할 수 있었습니다. Figure 9에서 보듯이, 대기압 시편은 표면에 심한 블리스터가 발생했지만, 진공 시편은 블리스터 없이 매끈한 표면을 유지했습니다.

발견 3: 결함 제어를 통한 기계적 특성의 극대화

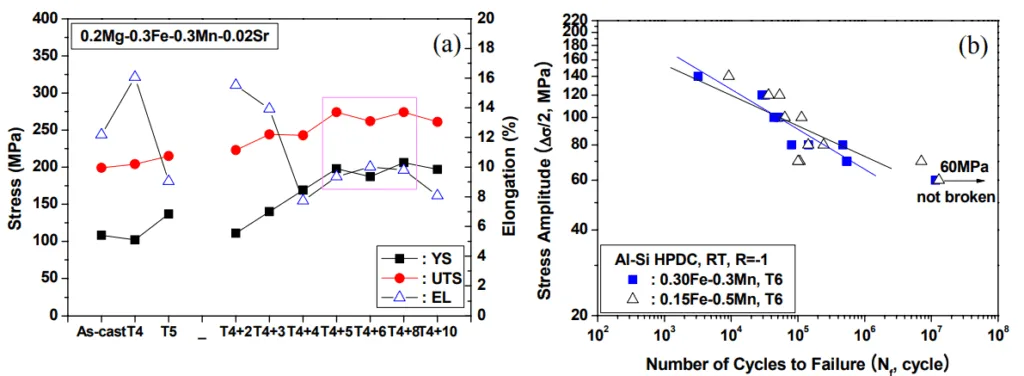

내부 결함이 제어되자 비로소 T6 열처리의 효과가 온전히 발휘되었습니다. 진공 HPDC 공정으로 제작된 시편은 우수한 기계적 특성을 나타냈습니다.

Figure 10-(a)는 열처리 시간에 따른 인장 특성 변화를 보여주며, 최적의 강도와 연성을 확보할 수 있음을 시사합니다. 더 중요한 것은 피로 특성입니다. Figure 10-(b)의 고주기 피로 시험 결과, 진공 HPDC 및 T6 열처리를 거친 시편은 60 MPa의 피로 한도를 나타냈습니다. 이는 반복적인 하중을 받는 섀시 부품의 내구성과 신뢰성을 보장하는 데 매우 중요한 수치입니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 100mbar 이하의 진공도가 내부 기공을 줄이는 데 매우 효과적임을 시사합니다. T6 열처리가 필요한 고품질 부품 생산 시, 진공 시스템의 정밀한 제어가 수율과 품질을 결정하는 핵심 요소가 될 수 있습니다.

- 품질 관리팀: 논문의 Figure 8과 Figure 9 데이터는 내부 기공률과 열처리 후 블리스터 발생 간의 직접적인 상관관계를 보여줍니다. 이는 비파괴 검사(X-ray CT) 결과를 바탕으로 열처리 가능 여부를 판별하는 새로운 품질 검사 기준을 수립하는 데 활용될 수 있습니다.

- 설계 엔지니어: 합금의 Fe 및 Mn 함량이 유동성과 다이 솔더링 저항성 사이에서 상충 관계에 있다는 결과는 초기 재료 선정 단계에서 중요한 고려사항입니다. 본 연구에서 제시된 최적 범위(Fe < 0.45%, Mn < 0.5%, Fe+Mn < 0.65%)는 부품의 형상과 요구 특성에 맞춰 재료 사양을 결정하는 데 유용한 가이드라인을 제공합니다.

논문 상세 정보

Mechanical and Die Soldering Properties of Al-Si-Mg Alloys with Vacuum HPDC Process

1. 개요:

- 제목: Mechanical and Die Soldering Properties of Al-Si-Mg Alloys with Vacuum HPDC Process

- 저자: Chang-Yeol Jeong¹, Yu-Seok Kim¹, Jun-Hyung Ryu¹ and Heon-Joo Kim²

- 발행 연도: 2010

- 학술지/학회: Proceedings of the 12th International Conference on Aluminium Alloys (The Japan Institute of Light Metals)

- 키워드: Al-Si-Mg alloy, Automobile, Vacuum high pressure die-casting, Die-soldering, Fatigue

2. 초록:

자동차의 연비 향상과 배기가스 감축을 위해 수송 장비에 경량 합금 적용 수요가 크게 증가했다. 특히 섀시 및 프레임 부품에 알루미늄을 사용하려는 연구가 큰 주목을 받고 있다. 엔진 서브프레임과 크로스 멤버의 무게를 줄이기 위해서는 압출재를 연결하는 캐스트 노드 부품 개발이 필요하다. 이 캐스트 노드는 충분한 강도와 인성을 모두 가져야 하므로, 주조 결함을 최소화하기 위한 고강도 합금 설계와 진공 고압 다이캐스팅 공정 기술이 요구된다. 본 연구에서는 다이 솔더링 개선에 중요한 Fe와 Mn 함량 비율을 변화시켜 Al-Si-Mg 합금의 기계적 특성, 미세조직, 주조 특성을 평가했다. 강도와 연성을 모두 달성하기 위해 최적의 열처리 조건 또한 확립했다. 주조 시뮬레이션 결과, 진공 조건에서는 대기압 조건에 비해 난류와 공기압이 현저히 감소했으며, 실험 결과는 시뮬레이션 분석과 일치했다. 또한, 다이캐스팅 중 진공 유무에 따른 용탕의 흐름과 내부 결함을 정량적으로 분석했다. 100mbar 이하의 진공 조건에서는 주조 결함과 T6 열처리 후 블리스터가 크게 감소했으며, 그 결과 인장 및 피로 특성이 향상되었다.

3. 서론:

연비 및 배기가스에 대한 더욱 엄격한 요구사항의 결과로, 자동차에서 기존의 강철 및 주철을 알루미늄으로 대체하는 경향이 증가하고 있다. 중요한 경금속인 Al-Si-Mg 주조 합금은 우수한 기계적 특성과 주조성으로 인해 자동차 부품에 널리 사용된다. 고압 다이캐스팅(HPDC) 공정은 오늘날 스페이스프레임 노드, 엔진 마운트, 섀시 부품과 같은 주조 부품 제조에 가장 일반적인 공정이다. 중요한 요구사항은 알루미늄 주물에 피로 및 충격 저항성을 감소시키는 결함이 없어야 한다는 것이다. 결과적으로, 강도뿐만 아니라 연성을 향상시키기 위해 응고 미세조직을 신중하게 제어해야 한다. 여기에는 덴드라이트 암 간격, 결정립 크기, 공정 실리콘 형태가 포함된다. 합금 화학 및 주조성 외에도, 결함과 금형 점착을 제한하기 위해 유동성과 다이 솔더링을 고려해야 한다. 본 논문은 HPDC로 제작된 알루미늄 주조 합금의 응고 및 기계적 특성을 조사하고, Fe 및 Mn과 같은 합금 원소가 주조 거동에 미치는 영향을 평가했다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업에서 연비 향상과 배출가스 규제 강화에 대응하기 위해 차량 경량화가 필수적이며, 이를 위해 강철을 대체할 수 있는 Al-Si-Mg계 경량 합금의 수요가 증가하고 있다. 특히 섀시 및 프레임 부품은 높은 기계적 특성이 요구된다.

기존 연구 현황:

Al-Si-Mg 주조 합금은 우수한 기계적 특성과 주조성으로 자동차 부품에 널리 사용되어 왔으며[1-4], HPDC 공정은 이러한 부품을 대량 생산하는 데 가장 보편적인 방법이다. 하지만 HPDC 공정의 특성상 발생하는 내부 결함은 부품의 신뢰성을 저하시키고 열처리를 어렵게 만드는 문제점이 있었다.

연구 목적:

본 연구의 목적은 두 가지이다. 첫째, Al-Si-Mg 합금에서 Fe와 Mn 함량 변화가 유동성, 수축, 다이 솔더링과 같은 주조 특성에 미치는 영향을 평가하여 최적의 합금 조성을 찾는 것이다. 둘째, 진공 HPDC 공정을 적용하여 내부 결함을 최소화하고, 이를 통해 T6 열처리를 가능하게 하여 최종 부품의 기계적 특성(인장강도, 피로수명)을 극대화하는 것이다.

핵심 연구:

핵심 연구 내용은 Fe와 Mn 함량 제어를 통한 주조성 최적화와 진공 HPDC 공정을 통한 결함 제어 및 기계적 특성 향상으로 요약된다. 합금 조성(Fe: 0.15~0.60%, Mn: 0.30~0.70%)에 따른 유동성, 수축률, 다이 솔더링 층 두께를 정량적으로 측정했다. 또한, 대기압과 100mbar 이하 진공 조건에서 주조 시뮬레이션과 실제 주조를 통해 용탕 충전 거동, 내부 압력, 기공 형성률을 비교 분석하고, T6 열처리 후의 표면 상태 및 기계적 특성을 평가했다.

5. 연구 방법론

연구 설계:

본 연구는 실험적 접근법을 기반으로 설계되었다. 첫 번째 단계에서는 합금의 화학적 조성(Fe, Mn)을 변수로 설정하여 주조성에 미치는 영향을 평가했다. 두 번째 단계에서는 최적화된 합금 조성을 바탕으로 주조 공정(대기압 HPDC vs. 진공 HPDC)을 변수로 설정하여 내부 결함 및 기계적 특성에 미치는 영향을 비교 분석했다.

데이터 수집 및 분석 방법:

- 기계적 특성 평가: 만능시험기를 사용하여 상온에서 2 mm/sec⁻¹의 변형률 속도로 인장 시험을 수행했으며, 60Hz의 주파수로 하중 제어 방식의 축 방향 고주기 피로(HCF) 시험을 실시했다.

- 주조성 평가: 금속 주형을 제작하여 유동성 길이와 수축 경향을 측정했으며, SKD61 재질의 핀을 용탕에 침지하는 방식으로 다이 솔더링 시험을 수행했다.

- 미세조직 분석: 광학현미경(OM)과 주사전자현미경(SEM)을 사용하여 미세조직 및 솔더링 계면을 관찰했다. SEM/EDX 및 XRD 분석을 통해 솔더링 층의 상을 분석했다.

- 내부 결함 분석: 주조 시뮬레이션 소프트웨어를 사용하여 용탕 충전 및 내부 압력을 해석했으며, 실제 주조품은 3차원 X-ray CT를 사용하여 내부 기공을 정량적으로 분석했다.

연구 주제 및 범위:

연구 대상 합금은 Modified-A356 계열인 Al-9Si-0.3Mg 합금이며, Fe 함량은 0.15-0.60 wt%, Mn 함량은 0.30-0.70 wt% 범위에서 변화시켰다. HPDC 공정은 대기압 조건과 100mbar 이하의 진공 조건에서 비교되었다. 평가는 주조성(유동성, 수축, 다이 솔더링), 미세조직, 내부 결함, 그리고 T6 열처리 후의 기계적 특성(인장, 피로)에 초점을 맞추었다.

6. 주요 결과:

주요 결과:

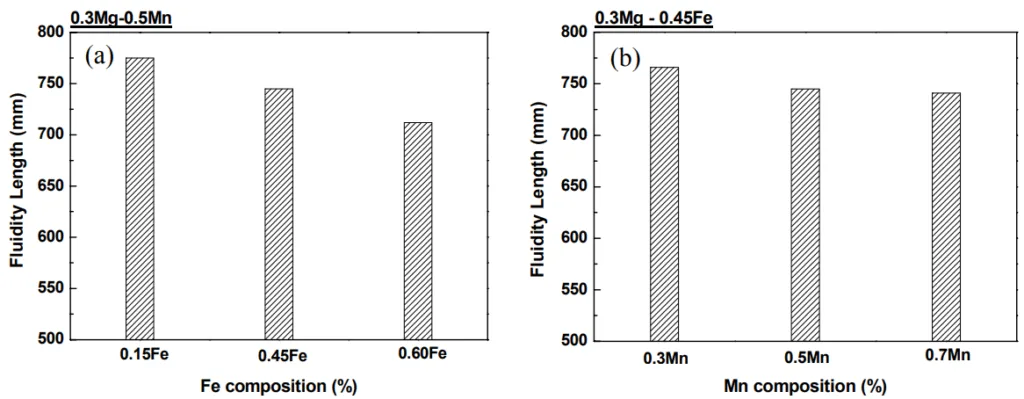

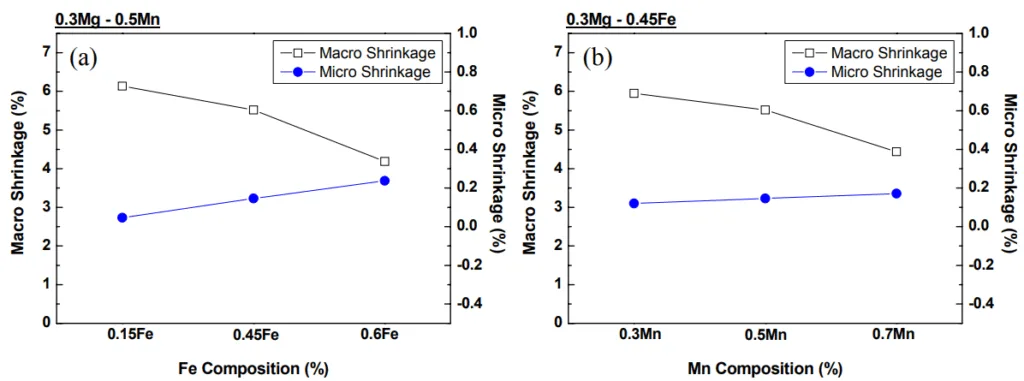

- Fe와 Mn 함량이 증가함에 따라 용탕의 유동성은 감소했으나, 다이 솔더링 저항성은 향상되었다. 이는 솔더링 반응층의 두께 감소로 확인되었다.

- Al-9Si 합금의 기계적 및 주조 특성을 고려할 때, Fe 함량 0.45% 미만, Mn 함량 0.5% 미만, 그리고 Fe와 Mn의 합이 0.65% 미만일 때 만족스러운 결과를 얻었다.

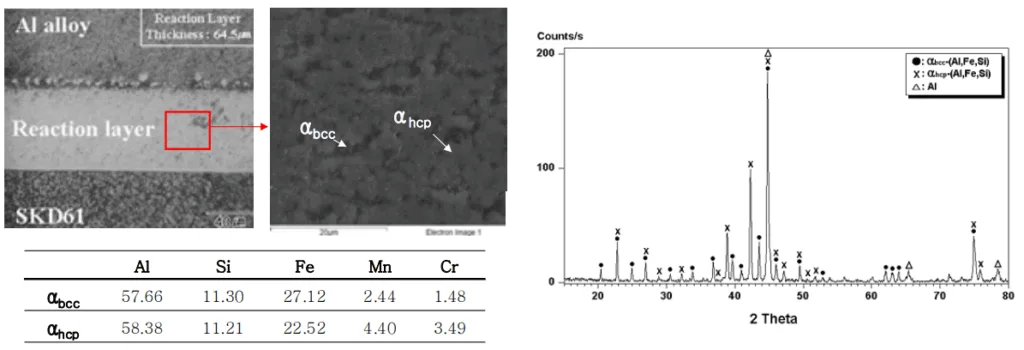

- 다이 솔더링 층은 SKD61의 Fe와 용탕의 Al, Si가 상호 확산하여 형성된 αhcp-Al₈Fe₂Si와 αbcc-Al₈Fe₂Si 상으로 구성됨이 확인되었다.

- 100mbar 이하의 진공 HPDC 공정은 대기압 공정에 비해 용탕의 난류, 충전 시간, 내부 공기압을 유의미하게 감소시켰다.

- 진공 적용 시 내부 기공률이 현저히 감소했으며(예: 12.7t 두께부에서 4.99% → 1.41%), 이로 인해 T6 열처리 후 표면 블리스터 발생이 억제되었다.

- 진공 주조 및 T6 열처리를 거친 시편은 우수한 인장 특성을 보였으며, R=-1 조건에서 60 MPa의 피로 한도를 나타냈다.

Figure Name List:

- Fig. 1. Effects of Fe and Mn contents on melt fluidity of (a) Al-9Si-0.3Mg-0.5Mn alloy, (b) Al-9Si-0.3Mg-0.45Fe alloy.

- Fig. 2. Effects of Fe and Mn contents on shrinkage of (a) Al-9Si-0.3Mg-0.5Mn alloy, (b) Al-9Si-0.3Mg-0.45Fe alloy.

- Fig. 3. Effects of Fe and Mn content on soldering layer.

- Fig. 4. SEM/EDX and XRD results of soldering specimen of Al-9Si-0.3Mg-0.15Fe-0.5Mn alloy.

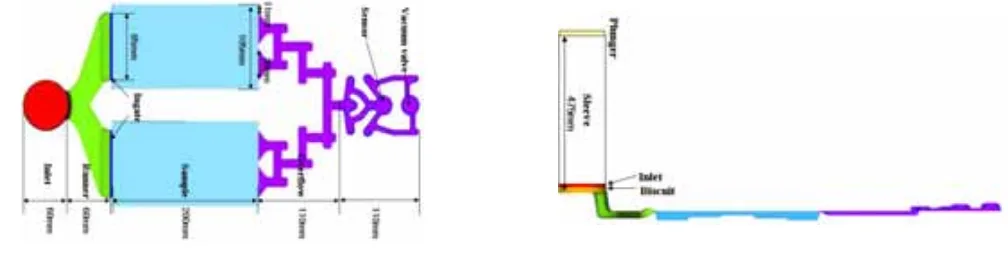

- Fig. 5. Schematic illustrated modeling for HPDC simulation.

- Fig. 6. Filling behaviors of air and vacuum condition, (a) air, (b) vacuum: 100mbar.

- Fig. 7. Simulation results of air pressure, (a) atmosphere, (b) vacuum condition.

- Fig. 8. Porosity analysis by OM and CT, (a) atmosphere, (b) vacuum condition.

- Fig. 9. Surface analysis of cast node after T6 heat treatment, (a) atmosphere, (b) vacuum condition.

- Fig. 10. Results of mechanical properties, (a) tensile, (b) high cycle fatigue.

7. 결론:

(1) Fe와 Mn 함량이 증가하면 유동성과 수축률은 낮아지고 다이 솔더링은 개선되었다. 솔더링 층은 SKD61의 Fe와 용융 알루미늄의 Al이 상호 확산하여 αhcp Al₈Fe₂Si 합금과 αbcc Al₈Fe₂Si를 모두 포함하고 있었다. (2) Al-9Si 합금의 기계적 및 주조 특성에 대해 Fe 함량 0.45% 미만, Mn 함량 0.5% 미만, 그리고 Fe와 Mn의 합이 0.65% 미만일 때 만족스러운 결과를 얻었다. (3) HPDC 분석에 기초하여, 100mbar의 낮은 압력에서는 난류가 진정되고, 내부 공기압, 표면 거칠기 및 내부 기공 발생률이 현저히 감소했다. T6 열처리 후에도 표면에 블리스터가 형성되지 않았으며, 결과적으로 향상된 기계적 특성을 얻었다.

8. 참고 문헌:

- [1] P. K. Rohatgi: J. Mater. Sci. 29 (1994) 5975-5984.

- [2] J. U. Ejiofor and R. G. Reddy: JOM 49 (1997) 31-37.

- [3] K. Sato, M. Saito, K. Yasunaga, K. Kiyama and T. Idegomori: J. Jpn. Inst. Light Met. 50 (2000) 121-127.

- [4] H. Koch, U. Hielsher, H. Sternau and A. J. Franke: TMS (1995) 1011-1018

- [5] S. Shankar and D. Apelian: Metall. Trans. 33B (2002) 465-476

- [6] G. B. Winkelman, Z. W. Chen, D. H. John and M. Z. Jahedi: Mater. Sci. Eng. 39 (2004) 519-528

- [7] S. Shankar and D. Apelian: NADCA Trans. 83 (1999) 285-292

전문가 Q&A: 주요 질문과 답변

Q1: 주조성 연구에서 Fe와 Mn을 주요 변수로 선택한 이유는 무엇입니까?

A1: Fe와 Mn은 Al-Si 합금에서 다이 솔더링 현상을 억제하는 데 가장 중요한 원소로 알려져 있기 때문입니다. 이 원소들은 금형 재료인 강(steel)과 반응하여 금형 표면에 안정적인 반응층을 형성함으로써 알루미늄 용탕이 금형에 직접 달라붙는 것을 방지합니다. 본 연구는 이러한 효과를 정량적으로 평가하고, 동시에 유동성 같은 다른 주조성에 미치는 영향을 파악하여 최적의 함량 범위를 찾고자 했습니다.

Q2: 연구에서 사용된 구체적인 진공 수준은 얼마였으며, 왜 그 수준이 효과적이었습니까?

A2: 연구에서는 100mbar 이하의 진공 수준을 적용했습니다. 이 수준이 효과적이었던 이유는 Figure 7의 시뮬레이션 결과에서 명확히 나타납니다. 대기압 조건에서는 금형 캐비티 내에 높은 압력의 공기가 갇히지만, 100mbar 진공 조건에서는 내부 압력이 거의 형성되지 않아 용탕이 원활하게 충전되고 가스 혼입이 최소화됩니다. Figure 8의 실제 주조 결과 역시 이 진공 수준에서 기공률이 획기적으로 감소했음을 입증합니다.

Q3: 논문에서 Fe와 Mn의 합이 0.65% 미만인 최적 범위를 제시했는데, 여기서 고려해야 할 상충 관계(trade-off)는 무엇입니까?

A3: 가장 중요한 상충 관계는 '다이 솔더링 저항성'과 '유동성' 사이의 관계입니다. Figure 1에서 보듯이 Fe와 Mn 함량이 증가하면 유동성이 점차 감소하여 복잡한 형상의 제품을 충전하는 데 불리할 수 있습니다. 반면, Figure 3에서는 이들 원소가 증가할수록 다이 솔더링 저항성이 향상됨을 보여줍니다. 따라서 0.65%라는 기준은 이 두 가지 상반된 특성 사이에서 균형을 이루어 안정적인 생산성과 우수한 제품 품질을 모두 확보할 수 있는 실용적인 가이드라인입니다.

Q4: 다이 솔더링 거동 변화를 유발한 특정 금속간화합물(상)은 무엇이었습니까?

A4: Figure 4의 SEM/EDX 및 XRD 분석 결과, 솔더링 층에서 αhcp-Al₈Fe₂Si와 αbcc-Al₈Fe₂Si 상이 형성된 것이 확인되었습니다. 이 상들은 금형(SKD61)의 Fe와 용탕의 Al, Si가 고온에서 상호 확산하여 생성된 반응 생성물입니다. 이러한 안정적인 반응층이 용융 알루미늄과 금형 사이의 직접적인 접촉을 막는 장벽 역할을 하여 다이 솔더링을 억제하는 것으로 분석됩니다.

Q5: 진공 공정을 통해 피로 수명이 얼마나 중요하게 개선되었습니까?

A5: 논문은 진공 주조 및 T6 열처리를 거친 시편이 60 MPa의 피로 한계(fatigue limit)를 달성했다고 보고했습니다. 이 수치 자체도 중요하지만, 더 근본적인 개선점은 진공 공정이 'T6 열처리를 가능하게 했다'는 점입니다. 기존 대기압 공정으로는 내부 기공 때문에 열처리가 불가능하여 높은 강도와 피로 특성을 얻을 수 없었습니다. 진공 공정은 결함을 제거함으로써 재료의 잠재적인 기계적 성능을 최대한으로 끌어낼 수 있는 길을 열어준 것이며, 이는 안전이 최우선인 섀시 부품에 있어 매우 중요한 성과입니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 자동차 경량화의 핵심인 고강도 알루미늄 부품 생산에 있어 기존 HPDC 공정이 가진 한계를 명확히 보여주고, 그에 대한 실질적인 해결책을 제시합니다. 합금 성분 최적화를 통해 다이 솔더링 문제를 개선하고, 진공 고압 다이캐스팅 기술을 통해 내부 결함을 획기적으로 줄임으로써, 이전에는 불가능했던 T6 열처리를 적용하여 월등한 기계적 특성을 확보할 수 있음을 입증했습니다. 이는 단순한 품질 향상을 넘어, 더 가볍고 안전하며 효율적인 자동차를 만드는 데 기여하는 핵심 기술입니다.

"CASTMAN에서는 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "Chang-Yeol Jeong" 외 저자들의 논문 "[Mechanical and Die Soldering Properties of Al-Si-Mg Alloys with Vacuum HPDC Process]"를 기반으로 한 요약 및 분석 자료입니다.

Source: Proceedings of the 12th International Conference on Aluminium Alloys, September 5-9, 2010, Yokohama, Japan, pp. 1768-1773

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.