Unlocking Peak Performance in AlSi7Mg0.3: How Jet Cooling Boosts the Quality Index

혁신적인 제트 쿨링: AlSi7Mg0.3 합금의 품질 지수(QI)를 극대화하는 방법

이 기술 요약은 E. Czekaj, J. Zych, Z. Kwak, A. Garbacz-Klempka가 저술하여 2016년 ARCHIVES of FOUNDRY ENGINEERING에 발표한 "[Quality Index of the AlSi7Mg0.3 Aluminium Casting Alloy Depending on the Heat Treatment Parameters]" 논문을 기반으로 합니다.

키워드

- 주요 키워드: 품질 지수(Quality Index)

- 보조 키워드: Al-Si 합금, 열처리, 제트 쿨링, 기계적 특성, EN AC-42100

Executive Summary

- 도전 과제: 고성능 구조 부품에 사용되는 알루미늄 합금은 높은 강도와 우수한 연성을 동시에 만족시켜야 하며, 이 두 가지 상충되는 특성을 종합적으로 평가할 지표가 필요합니다.

- 연구 방법: AlSi7Mg0.3 합금을 주조한 후, 용체화 처리 시 기존의 수중 침지 냉각 방식과 혁신적인 마이크로 제트 분사 냉각 방식을 적용하고 다양한 인공 시효 처리를 거쳐 기계적 특성을 비교 분석했습니다.

- 핵심 발견: 마이크로 제트 분사 냉각 방식은 전통적인 침지 냉각 방식에 비해 합금의 인장 강도와 연신율을 미세하게 향상시켜, 강도와 연성을 종합적으로 나타내는 품질 지수(QI)를 소폭 상승시키는 효과를 보였습니다.

- 핵심 결론: 용체화 처리 시 냉각 방식의 혁신은 AlSi7Mg0.3 합금의 최종 기계적 특성을 미세 조정하고 품질 지수를 향상시키는 효과적인 수단이 될 수 있습니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가

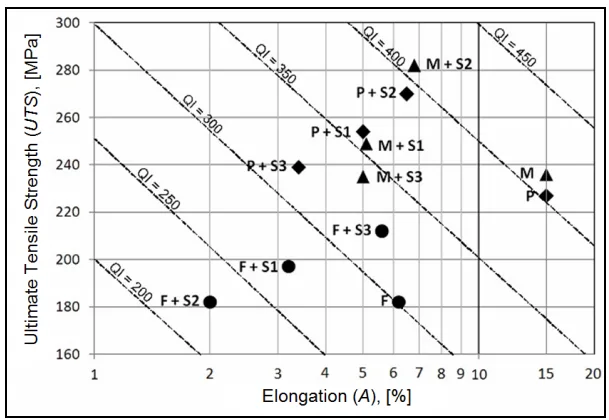

자동차, 항공우주 산업 등에서 사용되는 고신뢰성 구조 부품은 높은 강도(UTS, YS)와 파괴에 대한 저항성을 나타내는 연성(Elongation)을 동시에 요구합니다. 하지만 일반적으로 강도를 높이면 연성이 감소하는 상충 관계가 있어, 두 특성의 균형을 평가하는 것이 중요합니다. 1980년 Drouzy 등이 제안한 품질 지수(Quality Index, QI)는 인장 강도(UTS)와 연신율(A)을 결합하여 재료의 종합적인 성능을 나타내는 지표로, 설계 단계에서 최적의 합금과 공정 조건을 선택하는 데 매우 유용합니다. 본 연구는 널리 사용되는 AlSi7Mg0.3 합금의 열처리 공정, 특히 용체화 처리 후 냉각 단계가 이 중요한 품질 지수에 어떤 영향을 미치는지 규명하고자 했습니다.

접근 방식: 연구 방법론 분석

본 연구는 AlSi7Mg0.3(EN AC-42100) 아공정 실루민 주조 합금의 기계적 특성과 품질 지수를 평가하기 위해 체계적인 실험을 설계했습니다.

재료 및 시편 제작: - 재료: 화학 성분이 표 1에 명시된 AlSi7Mg0.3 합금을 사용했습니다. - 주조: 100kg 용량의 전기로에서 용해된 합금을 200°C로 예열된 영구 주형에 720-740°C의 온도로 주입하여 인장 시험 시편을 제작했습니다.

열처리 및 냉각 방식: 연구팀은 시편을 다양한 상태로 처리하여 특성을 비교했습니다. - 열처리 상태: F(주조 상태), T5(주조 후 인공 시효), T4(용체화 처리 후 자연 시효), T6(용체화 처리 후 인공 시효) - 핵심 변수 (냉각 방식): 용체화 처리(530°C에서 2시간) 후 두 가지 다른 수냉 방식을 적용했습니다. - 방법 1 (P): 20°C의 물에 시편을 담그는 전통적인 침지 냉각 방식. - 방법 2 (M): 20°C의 물을 마이크로 제트 스테이션을 통해 분사하는 혁신적인 스프레이 냉각 방식. - 인공 시효: T5 및 T6 상태를 위해 세 가지 다른 인공 시효 조건(S1: 155°C/10h, S2: 175°C/8h, S3: 205°C/6h)을 적용했습니다.

분석: - 모든 시편에 대해 상온에서 인장 시험을 수행하여 인장 강도(UTS), 항복 강도(YS), 연신율(A)을 측정했습니다. - 측정된 값을 Drouzy의 공식 QI = UTS + 150 * log(A)에 대입하여 품질 지수(QI)를 계산했습니다.

핵심 발견: 주요 결과 및 데이터

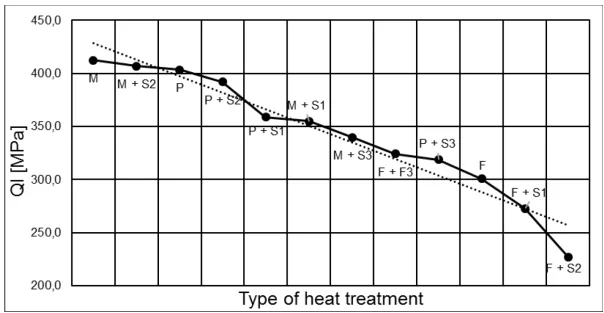

연구 결과, 용체화 처리 시의 냉각 방식과 후속 시효 처리가 AlSi7Mg0.3 합금의 품질 지수에 상당한 영향을 미치는 것으로 나타났습니다.

발견 1: T4 상태에서 제트 쿨링(M)의 미세한 성능 우위 확인

용체화 처리 후 자연 시효시킨 T4 상태에서 가장 높은 품질 지수 값이 관찰되었습니다. 특히, 제트 쿨링(M)을 적용한 시편은 침지 냉각(P) 방식보다 약간 더 높은 QI 값을 기록했습니다. - 표 2에 따르면, 제트 쿨링(M) 시편의 QI는 412.4 MPa로, 침지 냉각(P) 시편의 QI인 403.4 MPa보다 소폭 높았습니다. 이는 제트 쿨링이 강도와 연성의 균형을 미세하게 개선했음을 시사합니다.

발견 2: T6 상태에서 최적의 열처리 조합 발견

용체화 처리 후 인공 시효를 거친 T6 상태에서는 냉각 방식과 시효 조건의 조합이 최종 품질을 결정했습니다. 제트 쿨링과 S2 시효 조건(175°C, 8시간)의 조합이 가장 우수한 결과를 보였습니다. - 표 2에서 볼 수 있듯이, M + S2 처리된 시편은 T6 상태 중 가장 높은 QI 값인 406.9 MPa를 달성했습니다. 이는 동일한 시효 조건에서 침지 냉각된 P + S2 시편의 QI 값(391.9 MPa)보다 월등히 높은 수치입니다. 이 결과는 제트 쿨링이 후속 인공 시효 처리 효과를 극대화할 수 있는 잠재력을 가지고 있음을 보여줍니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 용체화 처리 후의 담금질(quenching) 방식이 최종 제품의 기계적 특성을 미세 조정하는 데 중요한 역할을 함을 시사합니다. 특히, 제트 쿨링과 같은 혁신적인 냉각 기술을 도입하면 특정 결함을 줄이거나 효율성을 개선하는 데 기여할 수 있습니다.

- 품질 관리팀: 논문의 표 2 데이터는 다양한 열처리 조건이 핵심 기계적 특성에 미치는 영향을 명확히 보여줍니다. 단순히 인장 강도(UTS)만으로 품질을 판단하기보다 품질 지수(QI)를 새로운 검사 기준으로 도입하여 제품의 종합적인 성능을 보다 정확하게 평가할 수 있습니다.

- 설계 엔지니어: 본 연구 결과는 T4(자연 시효)와 T6(인공 시효) 상태 간의 강도-연성 균형에 상당한 차이가 있음을 보여줍니다. 부품의 사용 환경과 요구 성능에 따라 최적의 열처리 조건을 설계 초기 단계부터 고려하는 것이 중요합니다.

논문 상세 정보

열처리 매개변수에 따른 AlSi7Mg0.3 알루미늄 주조 합금의 품질 지수

1. 개요:

- 제목: Quality Index of the AlSi7Mg0.3 Aluminium Casting Alloy Depending on the Heat Treatment Parameters

- 저자: E. Czekaj, J. Zych, Z. Kwak, A. Garbacz-Klempka

- 발행 연도: 2016

- 저널/학회: ARCHIVES of FOUNDRY ENGINEERING

- 키워드: Innovative foundry technologies and materials, Al-Si alloy, Quality index, Heat treatment, Jet cooling

2. 초록:

고품질 주조 합금과 관련된 이슈는 열악한 조건에서 작동하는 고신뢰성 구조 부품에 있어 중요합니다. 전통적으로 알루미늄 주조 합금의 품질은 개재물 및 금속간 화합물 또는 기공의 존재와 같은 미세구조 특성을 의미합니다. 현재 대부분의 경우, 품질 지수는 기계적 특성 수준, 특히 UTS, YS, HB, E(영률), K₁c(응력 확대 계수)와 같은 강도 매개변수를 나타냅니다. 품질 지수는 종종 밀도의 함수로 제시됩니다. 그러나 일반적으로 구조 부품의 사용 내구성은 재료의 강도와 소성 모두에 따라 달라진다는 것이 알려져 있습니다. 따라서 수년 전부터 전문 문헌에서는 이 두 가지 중요한 구조 재료의 특성을 결합한 품질 지수(QI) 개념이 제시되었습니다. 본 연구는 용체화 처리 중 제트 쿨링을 포함한 다양한 열처리 변형에 따른 아공정 실루민 EN AC-42100(EN AC-AlSi7Mg0.3) 타입의 QI 연구 결과를 제시합니다.

3. 서론:

QI 품질 지수 플롯은 종종 구조 부품 설계 단계에서 사용됩니다. 이는 엔지니어들이 특정 작업 조건에 부합하는 기계적 특성을 가진 합금을 찾도록 요구합니다. 이러한 고신뢰성 부품은 기계 및 자동차 산업뿐만 아니라 항공우주 및 우주항공 분야에서도 찾아볼 수 있습니다. 국내외 기술 문헌에서 합금의 강도와 소성 특성이 서로 연관되어 있음을 볼 수 있습니다. 품질 지수 개념은 1980년 Drouzy 등에 의해 처음 도입되었으며, 원래 Q로 표기되고 공식 (1)과 같이 정의되었습니다: QI = Q = UTS + d·log(A). 여기서 UTS는 극한 인장 강도, A는 시편 파단 시 연신율, d는 합금 유형에 따라 실험적으로 선택된 계수입니다.

4. 연구 요약:

연구 주제의 배경:

고성능 구조 부품은 높은 강도와 연성을 동시에 요구하며, 알루미늄 주조 합금의 품질 평가는 이러한 요구를 충족시키는 데 필수적입니다. 품질 지수(QI)는 이 두 가지 상반된 특성을 종합적으로 평가하는 효과적인 척도입니다.

이전 연구 현황:

Drouzy 등이 1980년에 처음으로 품질 지수(QI) 개념을 도입하여 인장 강도와 연신율을 연관시켰습니다. 이후 많은 연구에서 QI를 사용하여 다양한 알루미늄 및 마그네슘 합금의 품질을 평가하고, 합금 원소, 불순물, 주조 방식 및 열처리 매개변수의 영향을 분석해왔습니다.

연구 목적:

본 연구의 목적은 널리 사용되는 아공정 알루미늄 합금인 AlSi7Mg0.3(EN AC-42100)의 품질 지수가 다양한 열처리 조건, 특히 용체화 처리 시 적용되는 냉각 방식에 따라 어떻게 변하는지 평가하는 것입니다. 구체적으로 전통적인 수중 침지 냉각과 혁신적인 마이크로 제트 분사 냉각의 효과를 비교 분석하고자 합니다.

핵심 연구:

실험은 AlSi7Mg0.3 합금 시편을 주조한 후 F(주조 상태), T5, T4, T6 상태로 열처리하여 진행되었습니다. 핵심 변수는 용체화 처리 후의 냉각 방식으로, 침지 냉각(P)과 제트 냉각(M)을 적용했습니다. 각 조건에서 인장 시험을 통해 UTS, YS, A를 측정하고, 이를 바탕으로 QI 값을 계산하여 냉각 방식과 열처리 조건이 합금의 종합적인 품질에 미치는 영향을 정량적으로 평가했습니다.

5. 연구 방법론

연구 설계:

본 연구는 AlSi7Mg0.3 합금의 열처리 조건에 따른 기계적 특성 변화를 평가하기 위한 실험적 연구 설계를 채택했습니다. 주요 독립 변수는 열처리 상태(F, T4, T5, T6)와 용체화 처리 시 냉각 방식(침지 냉각 'P', 제트 냉각 'M')이며, 종속 변수는 인장 강도(UTS), 항복 강도(YS), 연신율(A) 및 이로부터 계산된 품질 지수(QI)입니다.

데이터 수집 및 분석 방법:

화학 성분은 분광 분석법으로 확인되었습니다. 기계적 특성은 상온에서 EU-20 타입 인장 시험기를 사용하여 측정되었습니다. 수집된 UTS와 A 데이터를 공식 (1) QI = UTS + 150*log(A)에 대입하여 각 조건의 QI 값을 계산했습니다. 결과 데이터는 표와 그래프로 정리되어 조건 간의 차이를 비교 분석하는 데 사용되었습니다.

연구 주제 및 범위:

본 연구는 아공정 Al-Si 합금인 EN AC-42100(AlSi7Mg0.3)에 국한됩니다. 연구 범위는 주조 상태, T4, T5, T6 열처리 상태를 포함하며, 특히 용체화 처리 후의 냉각 방식 차이(침지 vs. 제트)에 초점을 맞춥니다. 제트 냉각 시 사용된 수압은 평균 5 bar였습니다.

6. 주요 결과:

주요 결과:

- 주조 상태(F) 및 T5 상태는 가장 낮은 품질 지수(QI) 값을 보였습니다.

- 가장 높은 QI 값은 T4 상태(용체화 처리 후 자연 시효)에서 관찰되었으며, 제트 냉각(M)을 적용했을 때(QI=412.4 MPa)가 침지 냉각(P)을 적용했을 때(QI=403.4 MPa)보다 약간 더 높았습니다.

- T6 상태(용체화 처리 후 인공 시효)에서는 제트 냉각 후 S2 조건(175°C, 8시간)으로 시효 처리한 M+S2 시편이 406.9 MPa로 가장 높은 QI 값을 나타냈습니다.

- 전반적으로 제트 냉각 방식(M)은 전통적인 침지 냉각 방식(P)에 비해 기계적 특성과 품질 지수를 소폭 향상시키는 경향을 보였습니다.

Figure Name List:

- Fig. 1. Relationship between log A (Elongation) and UTS (Ultimate Tensile Strength) for different variants of heat treatment

- Fig. 2. Ranking of the heat treatment for AlSi7Mg0.3 with use of Quality Index (based on the data of Table 2)

7. 결론:

연구 결과, 합금의 상태(F, T4, T5, T6)와 담금질 시 냉각 방식(P 또는 M) 모두 기계적 특성(UTS, YS, A)과 그에 따른 품질 지수(QI) 값에 영향을 미치는 것으로 결론지을 수 있습니다. 마이크로 제트 냉각은 기계적 특성과 품질 지수를 소폭 향상시켰습니다. 얻어진 결과는 제트 냉각 장치의 상대적으로 낮은 수압(약 5 bar)으로 설명될 수 있습니다. 이 수압은 소위 '수증기 쿠션'이 생성되어 물 마이크로 제트가 시편 표면에 완전히 침투하는 것을 허용하지 않았습니다.

8. 참고 문헌:

- [1] Knych, T., Uliasz P., Wiecheć J. & Podeszwa K. (2014). Research on the Selection of Parameters of Solution Heat Treatment of the Commercial Casting Aluminium Alloy AlSi7Mg0.3 Type. Archives of Foundry Engineering. 14(special 4), 59-62.

- [2] Alexopoulos, N.D. & Pantelakis, S.G. (2004). Quality Assessment of Artificially Aged A357 Aluminum Alloys Cast Ingots by Introducing Approximate Expressions of the Quality Index QD. Metallurgical and Materials Transactions A. 35A(10), 3079-3089.

- [3] Drouzy, M., Jacob, S. & Richard, M. (1980). Interpretation of Tensile Results by Means of Quality Index and Probable Yield Strength. AFS Int. Cast Met. J. 5(2), 43-50.

- [4] Din, T., Rashid, A. & Campbell, J. (1996). High Strength Aerospace Casting Alloys: Quality Factor Assessment. Materials Science and Technology. 12, 269-273.

- [5] Alexopoulos, N.D. & Pantelakis, S.G. (2003). Evaluation of the Effects of Variations in Chemical Composition on the Quality of Al-Si-Mg, Al-Cu, and Al-Zn-Mg Cast Aluminum. Journal of Materials Engineering Performance. 12(2), 196-205.

- [6] Alexopoulos, N. D. & Pantelakis, S. G. (2004). Quality evaluation of A357 cast aluminum alloy specimens subjected to different artificial aging treatment. Materials & Design Journal. (25), 419-430.

- [7] Alexopoulos, N. D. & Pantelakis S.G. (2004). Quality assessment of artificially aged A357 aluminum alloy cast ingots by introducing approximate expressions of the quality index Q D. Metallurgical and Materials Transactions A. 35(10), 3079-3089.

- [8] Jacob, S. (1999). Quality Index in the Prediction of Properties of Aluminum Castings. AFS Transactions, Silver Anniversary paper. 107, 811-818.

- [9] Orłowicz, A.W. & Mróz, M. (2004). Indicator of the quality of castings from Al-Si alloy. Archives of Foundry. 4(14), 363-368. (in Polish).

- [10] Mohamed, A., Fawzy S. (2010). Performance of Aluminum-Silicon Cast Alloys. Saabrücken: LAP LAMBERT Academic Publishing GmbH & Co. KG (in Germany).

- [11] Pantelakis, S.G, Alexopoulos, N.D & Chamos, A.N. (2007). Mechanical performance evaluation of cast magnesium alloys for automotive and aeronautical applications. Journal of Engineering Materials and Technology, Transactions of the ASME. 129(3), 422-430.

- [12] Ashby, M., Shercliff, H., Cebon, D. (2011). Material Engineering. Tom 1 i 2. Łódź: Wydawnictwo GALAKTYKA. (in Polish).

- [13] Pysz, S., Czekaj, E., Żuczek, R., Maj, M. & Piekło J. (2016). Low Cycle Mechanical and Fatigue Properties of AlZnMgCu Alloy. Archives of Foundry Engineering. 16(1), 55-60.

- [14] Anon „Advanced Aluminum Precision Casting For Integrally Stiffened Net-Shape Components (ADVACAST). Final Technical Report of the BRITE Project 4084, Brussels, Belgium, 1996.

- [15] ASTM 108/B108M-12: Standard Specification for Alumi-nium-Alloy Permanent Mold Castings.

- [16] JIS H 5202:2010. Aluminium alloy castings. Japanise Indu-strial Standarts Committee.

- [17] BS 1490-1988: Specification for aluminium and aluminium alloy ingots and castings for general engineering purposes.

- [18] PN EN-1706:2011 Aluminium and its alloys. Castings. The chemical composition and mechanical properties. (in Polish).

- [19] Ambos, E., Besser, W., Honsel, W., Schulze, M. & Franz P.Ch. (2011). JetCooling Arbeitsweise, Wirkung und Ergebnisse. Giesserei-Rundschau. 58, 57-61.

- [20] Górny, Z., Kluska-Nawarecka, S., Czekaj, E., & Saja, K. (2011). Aplication of microjet in heat treatment of aluminium bronzes. Archives of Foundry Engineering. 11(2), 35-40.

전문가 Q&A: 주요 질문과 답변

Q1: 왜 인장 강도(UTS)나 항복 강도(YS) 대신 품질 지수(QI)를 핵심 평가 지표로 사용했나요?

A1: 고성능 구조 부품은 높은 강도뿐만 아니라 파괴에 저항하는 능력, 즉 연성도 중요합니다. 품질 지수(QI)는 인장 강도(UTS)와 연신율(A)을 하나의 공식으로 결합하여 재료의 강도와 연성의 균형을 종합적으로 평가할 수 있게 해줍니다. 따라서 QI는 단순히 강도 값만 보는 것보다 재료의 실제 사용 내구성을 더 잘 예측할 수 있는 지표이기 때문에 핵심 평가 기준으로 사용되었습니다.

Q2: 연구에 사용된 'P'(침지 냉각)와 'M'(제트 냉각) 방식의 구체적인 차이점은 무엇인가요?

A2: 두 방식 모두 20°C의 물을 사용했지만 냉각 메커니즘이 다릅니다. 'P' 방식은 시편을 물탱크에 완전히 담그는 전통적인 침지 냉각입니다. 반면 'M' 방식은 마이크로 제트 스테이션을 통해 시편 표면에 고압(평균 5 bar)의 물을 분사하는 스프레이 냉각 방식입니다. 이 방식은 더 빠르고 균일한 냉각을 유도하여 미세조직을 제어하고 기계적 특성을 향상시킬 잠재력을 가집니다.

Q3: 모든 열처리 조건 중에서 절대적으로 가장 높은 품질 지수(QI)를 기록한 조건은 무엇이었나요?

A3: 논문의 표 2에 따르면, 절대적으로 가장 높은 QI 값은 T4 상태, 즉 용체화 처리 후 자연 시효시킨 시편에서 나타났습니다. 그중에서도 마이크로 제트 냉각(M)을 적용한 시편이 412.4 MPa로 가장 높은 값을 기록했습니다. 이는 강도와 연성의 조합이 가장 이상적인 상태임을 의미합니다.

Q4: 저자들은 왜 제트 냉각의 효과가 기대보다 제한적이었을 수 있다고 언급했나요?

A4: 저자들은 결론 부분에서 제트 냉각 장치의 수압이 약 5 bar로 상대적으로 낮았다는 점을 지적했습니다. 이로 인해 뜨거운 시편 표면에 '수증기 쿠션(cushion of water steam)'이 형성되어 물 제트가 표면에 완전히 닿는 것을 방해했을 수 있습니다. 만약 더 높은 수압을 사용했다면 냉각 효율이 증가하여 기계적 특성과 QI가 더 크게 향상되었을 가능성이 있습니다.

Q5: T6 처리에 사용된 S1, S2, S3 인공 시효 조건의 구체적인 온도와 시간은 무엇이었나요?

A5: 논문에 명시된 세 가지 인공 시효 조건은 다음과 같습니다. S1은 155°C에서 10시간, S2는 175°C에서 8시간, S3는 205°C에서 6시간 동안 처리되었습니다. 이 중 S2 조건이 제트 냉각 방식과 결합되었을 때 T6 상태에서 가장 높은 QI 값을 보였습니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 AlSi7Mg0.3 합금의 최종 품질이 열처리 공정, 특히 용체화 처리 후의 냉각 방식에 의해 크게 좌우될 수 있음을 명확히 보여주었습니다. 혁신적인 마이크로 제트 냉각 방식은 전통적인 침지 방식에 비해 강도와 연성의 균형을 나타내는 품질 지수(Quality Index)를 미세하게나마 향상시키는 효과적인 수단임이 입증되었습니다. 이는 고성능, 고신뢰성 부품 생산을 목표로 하는 R&D 및 운영팀에게 중요한 실질적 통찰을 제공합니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "E. Czekaj 외"가 저술한 논문 "[Quality Index of the AlSi7Mg0.3 Aluminium Casting Alloy Depending on the Heat Treatment Parameters]"를 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.1515/afe-2016-0043

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.