From Blueprint to Reality: Using FEA to Perfect Magnesium Alloy Wheel Casting

경량화의 핵심: 유한요소해석을 통한 마그네슘 합금 휠 캐스팅 공정 최적화

이 기술 요약은 [Xin Jiang, Xinwei Lan] 저자가 [2022년] [Journal of Materials Science and Engineering B]에 발표한 학술 논문 "[Magnesium Alloy Wheel Structure Design and Wheel Casting Process Performance Analysis]"를 기반으로 작성되었습니다.

키워드

- 주요 키워드: 마그네슘 합금 휠 캐스팅

- 보조 키워드: 경량화 설계, 유한요소법, 주조 공정, AZ91 마그네슘 합금, 사형 주조, 응고 해석

Executive Summary

- 도전 과제: 자동차 산업의 경량화 요구에 따라, 결함을 방지하고 성능을 보장하는 최적화된 마그네슘 합금 휠 주조 공정 개발이 시급합니다.

- 해결 방법: 연구팀은 경량 AZ91 마그네슘 합금 휠의 사형 주조 공정을 유한요소해석(FEA) 기법을 사용하여 정밀하게 시뮬레이션했습니다.

- 핵심 성과: 시뮬레이션을 통해 용탕 충전 및 응고 과정에서의 온도 분포를 성공적으로 예측하고, 수축 결함 발생 가능 영역을 특정하여 주조 모델의 타당성을 검증했습니다.

- 핵심 결론: 유한요소 시뮬레이션은 복잡한 형상의 마그네슘 휠 주조 공정을 사전에 예측하고 최적화하여, 양산 전 품질을 확보할 수 있는 강력한 엔지니어링 도구입니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

최근 자동차 산업은 에너지 절약과 환경 보호라는 두 가지 큰 과제에 직면해 있습니다. 이에 따라 차량 경량화는 거스를 수 없는 대세가 되었으며, 항공 및 자동차 산업에서 사용되는 가장 가벼운 금속 구조 재료인 마그네슘 합금이 주목받고 있습니다. 특히, 휠은 차량의 무게를 지탱하고 노면의 충격을 흡수하며 주행 안정성에 직접적인 영향을 미치는 핵심 부품입니다.

마그네슘 합금 휠을 제작하는 주요 방법 중 하나는 주조입니다. 본 연구에서 다루는 사형 주조는 원료가 저렴하고 생산 주기가 짧다는 장점이 있지만, 샌드 워싱, 모래 혼입, 기공과 같은 주조 결함이 발생하기 쉬운 단점이 있습니다. 이러한 결함은 휠의 안전성과 내구성을 심각하게 저해할 수 있으므로, 주조 공정 단계에서 결함을 예측하고 제어하는 기술이 반드시 필요합니다. 이 연구는 바로 이 문제, 즉 신뢰성 높은 마그네슘 합금 휠을 생산하기 위한 주조 공정 성능 분석의 필요성에서 출발합니다.

접근 방식: 연구 방법론 분석

본 연구는 실제 주조 공정에서 발생할 수 있는 문제들을 사전에 파악하고 해결하기 위해 유한요소법(Finite Element Method)에 기반한 수치 시뮬레이션 방식을 채택했습니다. 이를 통해 주조 공정의 타당성을 검증하고, 생산 지침으로 활용할 수 있는 데이터를 확보했습니다.

방법 1: 경량 휠 모델링 및 재료 선정 - 설계: 안전 및 엔지니어링 표준을 만족시키면서도 경량화를 목표로 하는 자동차 휠 모델(그림 1)을 설계했습니다. 휠은 주로 림(rim)과 스포크(spoke)로 구성됩니다. - 재료: 주조 재료로는 마그네슘 합금 AZ91이 사용되었습니다. 이 재료의 주요 물성은 다음과 같습니다(표 1). - 비열: 1.02 kJ/(kg·k) - 열팽창 계수: 26.0 µm/(m·k) - 푸아송비: 0.35 - 항복 강도: 0.16 GPa

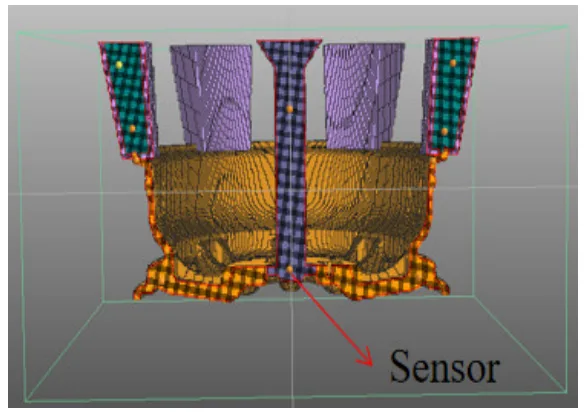

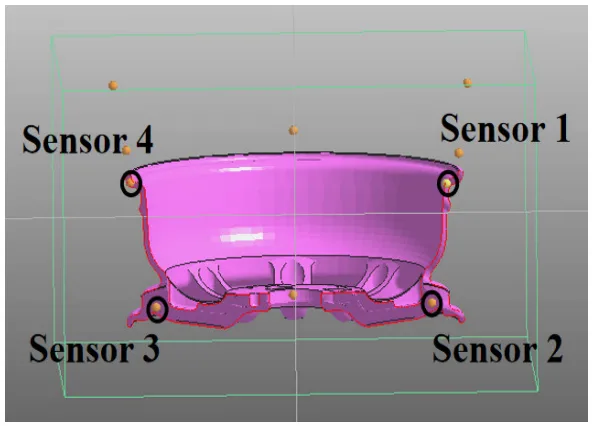

방법 2: 유한요소 시뮬레이션 설정 - 공정: 사형 주조 공정을 시뮬레이션 대상으로 설정했으며, 모래층의 두께를 직접 지정하여 해석을 진행했습니다. - 메시: 전체 그리드 수는 약 1,000만 개, 그리드 크기는 2로 설정하여 정밀한 해석이 가능하도록 했습니다. - 데이터 수집: 휠 모델의 림과 스포크 접합부, 림 상단 등 네 곳에 가상 센서(그림 2, 3)를 설치하여 전체 주조 공정 동안의 온도 변화를 기록했습니다.

핵심 성과: 주요 발견 및 데이터

시뮬레이션 분석을 통해 휠 주조 공정 중 용탕의 충전 및 응고 과정에 대한 중요한 데이터를 확보했으며, 이를 통해 잠재적인 결함을 예측하고 공정을 최적화할 수 있는 근거를 마련했습니다.

성과 1: 충전 중 온도 분포 및 구배 확인

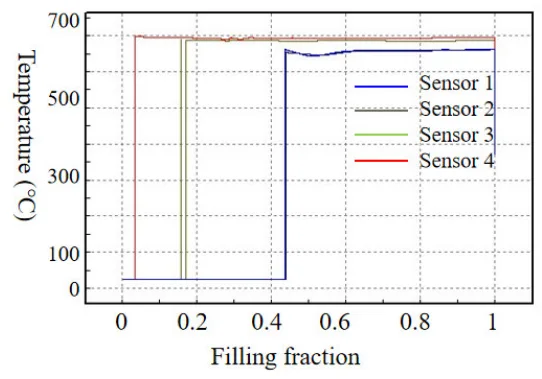

시뮬레이션 결과, 네 개의 센서에서 수집된 온도 데이터(그림 4)는 용탕 충전 과정에서의 열적 거동을 명확하게 보여주었습니다. 림 하단의 합금 온도는 약 700°C에 도달했으며, 림의 상단과 하단 사이에는 약 50°C의 온도 차이가 발생하는 것으로 나타났습니다. 이러한 정확한 온도 분포 데이터는 응고가 어떻게 진행될지 예측하고, 온도 구배로 인한 결함을 제어하는 데 필수적인 정보입니다.

성과 2: 잠재적 수축 결함 영역 예측

시뮬레이션 분석 결과, 용탕의 선단이 스포크 중앙부에 도달했을 때 유동 속도가 느려지는 현상이 관찰되었습니다. 논문에 따르면 이러한 유속 저하는 스쿱(scoops)의 존재 때문이며, 이는 수축 결함(shrinkage defects)을 유발할 수 있는 주요 원인이 됩니다. 이처럼 시뮬레이션을 통해 특정 부위에서 결함이 발생할 가능성을 사전에 인지할 수 있다는 점은 본 연구의 가장 중요한 성과 중 하나입니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 용탕의 유동 속도와 온도 구배가 수축 결함에 직접적인 영향을 미친다는 것을 보여줍니다. 따라서 실제 공정에서 스포크 중앙부의 충전 속도를 제어하고, 림 상하단의 온도 차이(약 50°C)를 최소화하는 방안을 강구하여 주조 품질을 향상시킬 수 있습니다.

- 품질 관리팀: 시뮬레이션에서 스포크 중앙부가 수축 결함 발생 가능성이 높은 지역으로 지목되었습니다. [그림 4]의 데이터는 이 부위의 냉각 및 응고 패턴을 이해하는 데 도움을 주며, 품질 검사 시 해당 부위에 대한 비파괴 검사(NDT)를 집중적으로 수행하는 등 새로운 품질 검사 기준을 수립하는 데 활용될 수 있습니다.

- 설계 엔지니어: 본 연구는 경량화 설계안이 실제 주조 공정에서 어떻게 거동하는지를 검증했습니다. 이는 설계 단계에서부터 주조성을 고려하는 것이 얼마나 중요한지 보여줍니다. 스쿱과 같은 특정 설계 형상이 용탕의 흐름을 방해하고 결함을 유발할 수 있다는 점은 향후 휠 설계 시 반드시 고려해야 할 중요한 요소입니다.

Paper Details

Magnesium Alloy Wheel Structure Design and Wheel Casting Process Performance Analysis

1. 개요:

- Title: Magnesium Alloy Wheel Structure Design and Wheel Casting Process Performance Analysis

- Author: Xin Jiang¹, Xinwei Lan²

- Year of publication: 2022

- Journal/academic society of publication: Journal of Materials Science and Engineering B 12 (7-9)

- Keywords: Magnesium alloy wheel, casting process, finite element method.

2. 초록:

최근 자동차 산업에서 에너지 절약과 환경 보호에 대한 요구가 증가함에 따라 자동차의 경량 설계와 편안함에 대한 관심이 높아지고 있습니다. 주조는 휠 제조의 매우 중요한 부분입니다. 주조 방법에는 원심 주조, 사형 주조, 고압 주조, 저압 주조 등이 있습니다. 본 연구에서는 마그네슘 합금 휠 주조의 수치 시뮬레이션을 수행했습니다. 유한요소 이론을 기반으로 주조 공정을 분석했으며, 시뮬레이션 종료 시 충전 및 응고 데이터를 얻어 생산 지침으로 활용했습니다.

3. 서론:

세계가 발전함에 따라 환경 및 에너지 문제에 대한 관심이 증가하고 있습니다. 마그네슘 합금은 항공기 및 자동차 제조 산업에서 사용되는 가장 가벼운 금속 구조 재료입니다. 따라서 자동차 무게를 줄이는 것은 환경과 에너지에 큰 영향을 미치며, 자동차의 경량화는 피할 수 없는 추세가 되었습니다 [1-5]. 마그네슘 합금 휠에 대한 연구는 매우 중요합니다.

휠은 차량에 중요합니다. 차량 전체의 무게를 지탱할 뿐만 아니라, 회전하는 타이어가 수평력과 노면으로부터의 충격력을 견디기 때문입니다 [6-8]. 휠은 자동차의 전반적인 주행 안정성과 부드러움에 직접적인 영향을 미칩니다.

휠을 주조하는 방법은 여러 가지가 있습니다 [9-16]. 이 연구는 사형 주조에 대해 논합니다. 사형 주조의 장점은 점토 자원이 풍부하고 저렴하다는 것입니다. 주형은 주기가 짧고 작업 효율이 높으며 적응성이 넓습니다. 단점은 주물에 샌드 워싱, 모래 혼입, 기공과 같은 결함이 발생하기 쉽다는 것이므로, 본 연구에서는 휠 주조 공정 성능을 분석합니다. 이 연구를 바탕으로 휠 주조 공정 연구를 더욱 유용하게 만들 수 있습니다.

4. 연구 요약:

연구 주제의 배경:

에너지 및 환경 문제에 대한 전 세계적인 관심 증대로 인해 자동차 산업에서의 경량화가 중요한 과제로 부상했습니다. 마그네슘 합금은 가장 가벼운 금속 구조 재료로서 자동차 경량화에 핵심적인 역할을 하며, 특히 휠과 같은 주요 부품에 적용될 때 그 효과가 큽니다.

이전 연구 현황:

휠 주조에는 원심 주조, 사형 주조, 고압 및 저압 주조 등 다양한 방법이 존재합니다. 사형 주조는 경제성과 생산성 측면에서 장점이 있지만, 샌드 워싱, 기공 등 고질적인 결함 문제가 있어 공정 제어 및 분석에 대한 연구가 요구됩니다. 이전 연구들[1-16]은 경량 설계, 재료, 주조 공정 시뮬레이션 등 다양한 측면을 다루어 왔습니다.

연구의 목적:

본 연구의 목적은 유한요소법에 기반한 수치 시뮬레이션을 통해 마그네슘 합금 휠의 사형 주조 공정을 분석하는 것입니다. 이를 통해 합리적인 주조 모델을 수립하고, 충전 및 응고 단계의 데이터를 확보하여 실제 생산 공정에 대한 지침을 제공하고자 합니다.

핵심 연구:

연구의 핵심은 경량화된 마그네슘 합금(AZ91) 휠 모델의 사형 주조 공정을 시뮬레이션하는 것입니다. 휠의 특정 지점(림과 스포크 접합부)에 가상 센서를 설치하여 용탕 충전 및 응고 과정에서의 온도 변화를 추적하고, 이를 통해 유동 특성과 잠재적 결함 발생 메커니즘을 분석했습니다.

5. 연구 방법론

연구 설계:

본 연구는 유한요소법(Finite Element Method)을 이용한 수치 시뮬레이션 접근법을 채택했습니다. 안전 기준을 충족하는 경량 휠 모델을 설계하고, 이 모델에 대해 사형 주조 공정을 가상으로 구현하여 성능을 분석했습니다.

데이터 수집 및 분석 방법:

약 1,000만 개의 그리드로 구성된 3D 모델을 사용하여 시뮬레이션을 수행했습니다. 휠의 림과 스포크 접합부 네 곳에 가상 온도 센서를 배치하여, 충전율(filling fraction)에 따른 온도 변화 데이터를 수집했습니다. 수집된 데이터는 용탕의 충전 과정, 온도 분포, 그리고 응고 패턴을 분석하는 데 사용되었으며, 이를 통해 결함 발생 가능성을 예측했습니다.

연구 주제 및 범위:

본 연구는 특정 경량 설계가 적용된 AZ91 마그네슘 합금 휠의 사형 주조 공정에 대한 수치 시뮬레이션에 국한됩니다. 연구 범위는 용탕의 충전 및 응고 단계 분석에 초점을 맞추고 있으며, 이를 통해 주조 모델의 타당성을 검증하고 공정 데이터를 확보하는 것을 목표로 합니다.

6. 주요 결과:

주요 결과:

- 시뮬레이션을 통해 휠의 네 가지 주요 지점에서 온도 변화 데이터를 성공적으로 확보했습니다.

- 림 하단의 합금 온도는 약 700°C였으며, 림의 상단과 하단 사이에는 약 50°C의 온도 차이가 관찰되었습니다.

- 용탕이 스포크 중앙부에 도달할 때 유속이 느려지는 현상이 확인되었으며, 이는 수축 결함의 잠재적 원인으로 분석되었습니다.

- 시뮬레이션 분석을 통해 경량 마그네슘 합금 휠의 설계 및 주조 모델의 합리성이 검증되었습니다.

Figure Name List:

- Fig. 1 Wheel model.

- Fig. 2 Wheel casting sensor.

- Fig. 3 Wheel casting sensor related to rim.

- Fig. 4 Wheel casting filling fraction.

7. 결론:

마그네슘 합금 휠의 주조는 복잡한 공정입니다. 주조 공정 시뮬레이션을 통해 합리적인 주조 모델이 수립되었습니다. 마그네슘 합금 휠의 경량 설계와 주조 모델의 합리성이 검증되었습니다. 휠 주조의 시뮬레이션 분석을 통해, 다른 시간에 휠의 다른 부분에 대한 분포 데이터를 얻었습니다. 실제 휠 주조를 시뮬레이션하여 좋은 주조 모델을 얻었으며, 이는 엔지니어링에 매우 의미가 있습니다.

8. 참고 문헌:

- [1] Kim, K. J., and Lee, J. W. 2022. "Light-Weight Design and Structure Analysis of Automotive Wheel Carrier by Using Finite Element Analysis." International Journal of Precision Engineering and Manufacturing 23 (1): 79-85.

- [2] Sharma, A., Yadav, R., and Sharma, K. 2021. "Optimization and Investigation of Automotive Wheel Rim for Efficient Performance of Vehicle." Materials Today: Proceedings 45: 3601-4.

- [3] Naim, A., Kumar, R., and Bhatia, S. 2021. "A Review Paper on Materials Used for Manufacturing of Alloy Wheels." IOP Conference Series: Materials Science and Engineering 1136 (1): 012006.

- [4] Blawert, C., Hort, N., and Kainer, K. U. 2004. "Automotive Applications of Magnesium and Its Alloys." Trans. Indian Inst. Met. 57 (4): 397-408.

- [5] Jiang, X., Lyu, R., Fukushima, Y., Otake, M., and Ju, D Y. 2018. “Lightweight Design and Analysis of Automobile Wheel Based on Bending and Radial Loads." IOP Conference Series: Materials Science and Engineering 372 (1): 012048.

- [6] Leister, G. 2018. Passenger Car Tires and Wheels: Development-Manufacturing-Application. New York: Springer.

- [7] Rui, X., Zeng, Z., Zhang, Y., Li, Y., Feng, H., Huang, X. J., and Sha, Z. 2019. "Design and Experimental Investigation of a Self-tuning Piezoelectric Energy Harvesting System for Intelligent Vehicle Wheels." IEEE Transactions on Vehicular Technology 69 (2): 1440-51.

- [8] Gadwala, W. K. 2022. "Modeling and Analysis of Car Wheel Rim for Weight Optimization to Use Additive Manufacturing Process." Materials Today: Proceedings 62: 336-45.

- [9] Campbell, J. 2012. "Stop Pouring, Start Casting." International Journal of Metalcasting 6 (3): 7-18.

- [10] Leister, G. 2018. Wheels: Passenger Car Tires and Wheels. Cham: Springer, pp. 157-242.

- [11] Maryani, E., Purba, H. H., and Sunadi, S. 2020. "Process Capability Improvement through DMAIC Method for Aluminium Alloy Wheels Casting." Journal of Industrial Engineering & Management Research 1 (4): 19-26.

- [12] Nejad, R. M. 2014. “Using Three-Dimensional Finite Element Analysis for Simulation of Residual Stresses in Railway Wheels." Engineering Failure Analysis 45: 449-55.

- [13] Yang, L. M., Zhao, L. L., Zhang, Q. Q., and Zhou, T. T. 2013. "Numerical Simulation Analysis of Aluminium Alloy Wheels Casting Defects and Casting Process Optimization." Materials Science Forum. Trans Tech Publications Ltd 749: 125-32.

- [14] Chen, L., Li, J., Zhao, Y., Li, M., Li, L., Chen, L., and Hou, H. 2020. "Numerical Simulation and Optimization of Indirect Squeeze Casting Process." Engineered Science 13 (2): 65-70.

- [15] Reddy, K. S. 2014. "Casting Simulation of Automotive Wheel Rim Using Procast." Journal of Mechanical and Civil Engineering 11 (6): 11-4.

- [16] Hsu, Y. L., and Yu, C. C. 2006. "Computer Simulation of Casting Process of Aluminium Wheels—A Case Study." Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture 220 (2): 203-11.

전문가 Q&A: 주요 질문과 답변

Q1: 이 연구에서 사형 주조를 선택한 이유는 무엇인가요?

A1: 논문에 따르면 사형 주조는 주원료인 점토가 풍부하고 저렴하며, 주형 제작 주기가 짧고 작업 효율이 높으며 적용 범위가 넓다는 장점이 있기 때문에 선택되었습니다. 비록 결함 발생 가능성이 있지만, 본 연구와 같은 시뮬레이션 분석을 통해 공정 성능을 예측하고 제어할 수 있습니다.

Q2: 사용된 마그네슘 합금의 구체적인 종류와 주요 물성은 무엇인가요?

A2: 연구에는 AZ91 마그네슘 합금이 사용되었습니다. 표 1에 따르면, 이 합금의 주요 물성은 비열 1.02 kJ/(kg·k), 열팽창 계수 26.0 µm/(m·k), 푸아송비 0.35, 항복 강도 0.16 GPa입니다. 이러한 물성 데이터는 정확한 시뮬레이션 결과를 얻는 데 필수적입니다.

Q3: 시뮬레이션에서 온도 센서는 어디에, 왜 배치되었나요?

A3: 네 개의 가상 센서는 휠의 림과 스포크가 만나는 접합부에 배치되었습니다. 이 위치는 구조적으로 복잡하고 응고 과정에서 열적 거동이 중요하기 때문입니다. 센서를 통해 전체 공정 동안의 온도 변화를 기록함으로써, 응고 패턴을 정밀하게 분석하고 잠재적인 문제 영역을 파악할 수 있었습니다.

Q4: 시뮬레이션에서 확인된 잠재적 수축 결함의 주된 원인은 무엇이었나요?

A4: 시뮬레이션 결과, 용탕이 스포크의 중앙 부분에 도달했을 때 유동 속도가 느려지는 현상이 관찰되었습니다. 논문은 이러한 유속 저하가 수축 결함을 유발할 수 있는 조건(예: 국부적인 고립 용탕 형성)을 만든다고 분석했습니다. 이는 특정 형상 설계가 유동에 미치는 영향을 보여주는 중요한 결과입니다.

Q5: 이 연구의 궁극적인 목표는 무엇이었나요?

A5: 연구의 주된 목표는 수치 시뮬레이션을 통해 마그네슘 합금 휠의 주조 공정 성능을 분석하고, 이를 바탕으로 합리적인 주조 모델을 수립하는 것이었습니다. 또한, 경량화 설계의 타당성을 검증하고, 실제 생산에 지침이 될 수 있는 정량적인 데이터를 확보하는 것을 목표로 했습니다.

Q6: 이 연구가 자동차 산업의 목표에 어떻게 기여할 수 있나요?

A6: 이 연구는 경량 마그네슘 합금 휠의 주조 공정을 시뮬레이션을 통해 최적화할 수 있는 검증된 방법을 제시합니다. 이는 개발 기간을 단축하고, 시험 주조 횟수를 줄여 비용을 절감하며, 최종 제품의 품질과 신뢰성을 높이는 데 기여할 수 있습니다. 결과적으로 자동차 산업의 핵심 과제인 에너지 효율 향상과 환경 보호 목표 달성을 지원합니다.

결론: 더 높은 품질과 생산성을 향한 길

자동차 경량화의 요구는 마그네슘 합금 휠 캐스팅과 같은 첨단 제조 기술의 혁신을 요구하고 있습니다. 본 연구는 유한요소 시뮬레이션이 어떻게 복잡한 주조 공정의 문제를 사전에 예측하고 해결할 수 있는지 명확히 보여주었습니다. 특히 용탕의 온도 분포와 유동 특성을 분석하여 수축 결함과 같은 치명적인 문제를 예방할 수 있는 통찰력을 제공했다는 점에서 그 가치가 큽니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "[Xin Jiang, Xinwei Lan]" 저자의 논문 "[Magnesium Alloy Wheel Structure Design and Wheel Casting Process Performance Analysis]"를 기반으로 한 요약 및 분석 자료입니다.

Source: https://doi.org/10.17265/2161-6221/2022.7-9.001

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.