20년간의 연구가 밝혀낸 제로 디펙트 다이캐스팅의 미래: 파운드리 4.0으로의 진화

이 기술 요약은 Franco Bonollo, Nicola Gramegna, Lars Arnberg가 저술하여 2018년 제73회 세계 주조 회의(The 73rd World Foundry Congress)에서 발표한 "[20 YEARS OF RESEARCH PROJECTS TARGETED TO ZERO DEFECT MANUFACTURING IN DIECASTING]" 논문을 기반으로 합니다.

키워드

- 주요 키워드: 제로 디펙트 다이캐스팅

- 보조 키워드: 알루미늄 합금, 고압 다이캐스팅(HPDC), 파운드리 4.0, 공정 최적화, 결함 분석, 미세구조

핵심 요약

- 도전 과제: 자동차 경량화와 같은 산업 요구에 부응하기 위해 알루미늄 고압 다이캐스팅(HPDC) 공정에서 결함을 없애는 '제로 디펙트 제조(ZDM)'를 달성해야 하는 시급한 과제가 있었습니다.

- 연구 방법: 지난 20년간 유럽연합(EU)의 지원을 받은 주요 R&D 프로젝트들(Coprofound, IDEAL, NADIA, StaCast, MUSIC)의 목표, 과정, 성과를 종합적으로 검토하여 기술 혁신의 경로를 추적했습니다.

- 핵심 성과: HPDC 기술은 단순 응고 해석(파운드리 1.0)에서 시작하여, 실시간 데이터를 활용하는 지능형 통합 생산 시스템(파운드리 4.0)으로 진화했으며, 이 과정에서 결함 분류 및 기계적 잠재력 평가에 대한 새로운 유럽 표준(EN)이 제정되었습니다.

- 핵심 결론: 성공적인 제로 디펙트 다이캐스팅을 위해서는 개별 기술 개발을 넘어, 설계, 공정, ICT 기술을 아우르는 통합적이고 지능적인 접근 방식이 필수적이며, 이는 곧 파운드리 4.0의 핵심입니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

유럽 산업의 핵심인 금속 제조업, 특히 알루미늄 주조 분야는 연간 4백만 톤 이상을 생산하며 약 2,700개의 기업이 활동하고 있습니다. 이 중에서도 고압 다이캐스팅(HPDC)은 지난 20년간 엄청난 발전을 이루었지만, 동시에 더 높은 품질과 효율성을 요구하는 새로운 도전에 직면해 왔습니다. 특히 자동차 산업의 지속 가능한 경량화 요구에 따라, 결함 없는 고품질의 알루미늄 부품을 안정적으로 생산하는 '제로 디펙트 제조(ZDM)'는 더 이상 선택이 아닌 필수 목표가 되었습니다. 기존의 생산율 중심의 공정 관리 방식으로는 복잡한 결함을 예측하고 제어하는 데 한계가 있었고, 이를 극복하기 위한 체계적인 연구와 혁신이 절실히 필요했습니다.

접근 방식: 혁신의 여정 해부

이 논문은 특정 실험을 다루기보다는, 지난 20년간 HPDC 분야의 혁신을 이끌어온 일련의 EU 연구 프로젝트들을 통해 그 발전 과정을 분석합니다. 이는 단편적인 기술 개발이 아닌, 장기적이고 체계적인 접근법이 어떻게 산업을 변화시켰는지를 보여줍니다.

1단계: 교육 및 시뮬레이션 기반 구축 (1999년~) - Coprofound 프로젝트: 주조 공정에 대한 깊은 이해를 돕기 위해 공정 시뮬레이션 활용 능력을 향상시키는 교육에 집중했습니다. 이는 혁신의 기반을 다지는 첫걸음이었습니다.

2단계: 통합 개발 및 지능형 공정 도입 (2002년~2010년) - FP5-IDEAL 프로젝트 (2002-2005): 경량 합금의 지속 가능한 사용을 통해 차량 무게를 줄이는 것을 목표로, 최적화된 주조 알루미늄 부품을 위한 통합 개발 경로를 연구했습니다. - FP6-NADIA 프로젝트 (2006-2010): 나노기술, 다기능성 소재, 새로운 생산 공정 및 장치를 결합하여 지능적인 경량 합금 가공을 통한 신규 자동차 부품 개발에 기여했습니다.

3단계: 표준화 및 디지털 전환 (2012년~2016년) - FP7-StaCast 프로젝트 (2012-2014): 알루미늄 주조품의 결함 및 불완전성 분류, 알루미늄 주조 합금의 기계적 잠재력 평가에 대한 두 가지 새로운 유럽 표준(EN)을 제정하는 성과를 거두었습니다. - FP7-MUSIC 프로젝트 (2012-2016): HPDC 공정의 디지털 전환을 목표로, 스마트 팩토리 환경에서 다층 제어 및 인지 시스템을 개발했습니다. 이 프로젝트는 생산율 중심의 제조 현장을 품질 및 효율성 중심의 통합된 환경으로 전환시키는 것을 목표로 했습니다.

핵심 성과: 주요 발견 및 데이터

이 20년간의 연구 여정은 HPDC 산업에 측정 가능하고 실질적인 변화를 가져왔습니다.

성과 1: 파운드리 1.0에서 4.0으로의 기술 진화

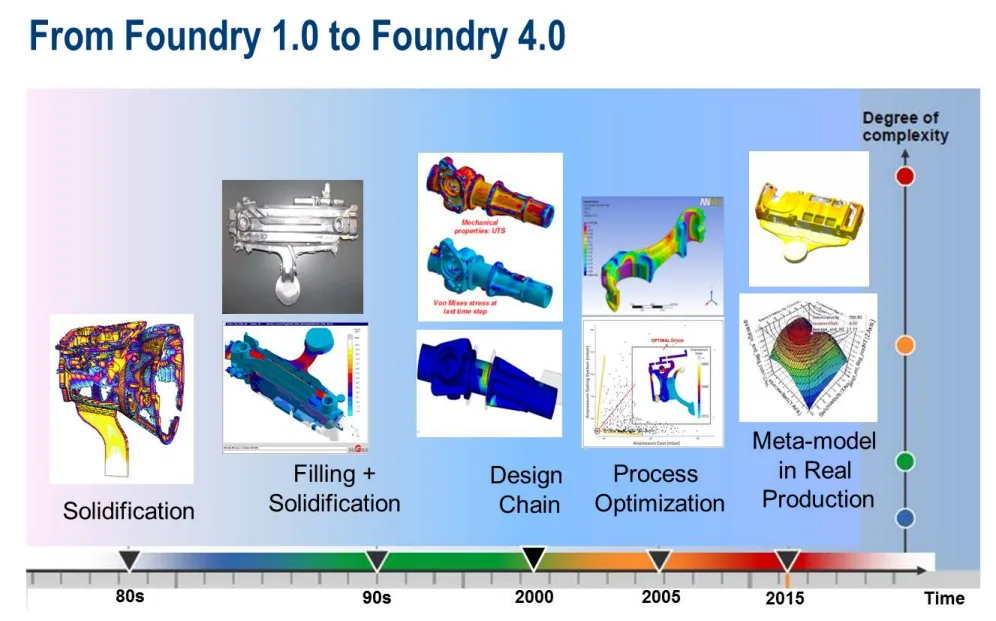

논문의 그림 1은 HPDC 기술의 발전 단계를 명확하게 보여줍니다. 1980년대의 단순 응고 해석(Solidification)에서 시작하여, 90년대에는 충전 및 응고(Filling + Solidification) 동시 해석으로, 2000년대에는 설계 체인 최적화(Design Chain Optimization)와 공정 최적화(Process Optimization)로 발전했습니다. 그리고 2015년 이후에는 실제 생산 라인에 메타모델(Meta-model)을 적용하여 실시간으로 공정을 제어하는 '파운드리 4.0' 단계에 이르렀습니다. 이는 시뮬레이션이 단순 예측 도구에서 벗어나, 실제 생산과 연결된 지능형 제어 시스템의 핵심 요소로 진화했음을 의미합니다.

성과 2: 객관적 품질 관리를 위한 유럽 표준(EN) 제정

FP7-StaCast 프로젝트의 가장 중요한 성과는 알루미늄 주조품에 대한 두 가지 새로운 유럽 표준을 확립한 것입니다. 1. 결함 및 불완전성 분류 표준: 주조품에서 발생하는 다양한 결함을 체계적으로 분류하고 정의함으로써, 생산자와 소비자 간의 명확한 소통과 객관적인 품질 평가 기준을 마련했습니다. 2. 기계적 잠재력 평가 표준: 합금의 잠재적인 기계적 특성을 평가하는 표준화된 방법을 제공하여, 설계 단계에서부터 소재의 성능을 예측하고 신뢰성을 높일 수 있게 되었습니다.

이러한 표준화는 HPDC 산업 전반의 품질 관리 수준을 한 단계 끌어올리는 중요한 기반이 되었습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구들은 HPDC 공정이 더 이상 경험에 의존하는 것이 아니라, 데이터 기반의 '메타모델'을 통해 실시간으로 최적화될 수 있음을 시사합니다. 이는 특정 공정 변수(예: 사출 속도, 금형 온도) 조정이 특정 결함 감소나 효율성 향상에 어떻게 기여하는지 정량적으로 파악할 수 있게 함을 의미합니다.

- 품질 관리팀: StaCast 프로젝트를 통해 제정된 새로운 EN 표준은 품질 검사 기준을 수립하는 데 강력한 도구가 될 수 있습니다. 특정 조건이 핵심 기계적 특성에 미치는 영향을 명확히 정의함으로써, 보다 객관적이고 신뢰성 있는 품질 보증 체계를 구축할 수 있습니다.

- 설계 엔지니어: 연구 결과는 특정 설계 형상이 응고 과정에서 결함 형성에 직접적인 영향을 미칠 수 있음을 보여줍니다. 이는 초기 설계 단계에서부터 주조성을 고려한 설계(Design for Manufacturing)가 최종 부품의 품질을 결정짓는 매우 중요한 요소임을 강조합니다.

논문 상세 정보

20 YEARS OF RESEARCH PROJECTS TARGETED TO ZERO DEFECT MANUFACTURING IN DIECASTING

1. 개요:

- 제목: 20 YEARS OF RESEARCH PROJECTS TARGETED TO ZERO DEFECT MANUFACTURING IN DIECASTING

- 저자: Franco Bonollo, Nicola Gramegna, Lars Arnberg

- 발표 연도: 2018

- 발표 학회: The 73rd World Foundry Congress

- 키워드: Aluminium alloys, High Pressure Die casting, Microstructure, Defects & Imperfections, Mechanical behaviour

2. 초록:

본 논문은 지난 20년간 고압 다이캐스팅(HPDC) 분야에서 '제로 디펙트 제조(ZDM)'를 목표로 수행된 가장 중요한 유럽연합(EU) 지원 연구 및 교육 프로젝트들을 검토한다. 이 프로젝트들은 공공-민간 기금의 균형 잡힌 지원을 통해 혁신을 창출하는 데 크게 기여했다. 본고는 지능적이고 효율적이며 혁신적인 알루미늄 주조 공장을 구현하는 데 필요한 모든 전략적 요소들 간의 최상의 시너지를 창출한 접근 방식을 제시한다. 이를 통해 단순 공정 시뮬레이션 단계(파운드리 1.0)에서부터 실시간 데이터 기반의 지능형 생산 시스템(파운드리 4.0)에 이르기까지의 기술 혁신 경로를 추적하고, 향후 과제를 조망한다.

3. 서론:

금속 제조업은 유럽 전체 GDP에서 중요한 부분을 차지하며, 특히 비철 주조 분야는 알루미늄 주조 기술이 주도하고 있다. 2016년 기준, 약 2,700개의 유럽 기업이 4백만 톤 이상의 알루미늄 주물을 생산했으며, 이 중 60%를 독일과 이탈리아가 생산했다. 이 분야의 핵심 공정인 고압 다이캐스팅(HPDC)은 지난 20년간 엄청난 발전을 거듭했으며, 향후에도 중요한 도전에 직면해 있다. 이러한 발전의 주요 동력 중 하나는 '제로 디펙트 제조(ZDM)' 목표를 달성하기 위한 노력이었다. 다양한 R&D 프로젝트들이 공공-민간 기금의 균형 잡힌 지원 덕분에 혁신을 창출하는 데 크게 기여했다. 본 논문은 지난 20년간 이 분야에서 수행된 가장 관련성 높은 EU 지원 연구 프로젝트들을 검토하며, 지능적이고 효율적이며 혁신적인 알루미늄 주조 공장을 위한 전략적 요소들 간의 시너지를 창출한 접근 방식을 보여준다.

4. 연구 요약:

연구 주제의 배경:

HPDC 공정은 지난 20년간 큰 발전을 이루었으며, 자동차 경량화 및 고품질 부품 요구 증대에 따라 제로 디펙트 제조(ZDM) 달성이 핵심 과제로 부상했다.

이전 연구 현황:

본 논문은 다음과 같은 일련의 EU 지원 프로젝트들을 검토한다. - Coprofound (1999~): 공정 시뮬레이션 활용 능력 향상을 위한 교육 프로젝트. - FP5-IDEAL (2002-2005): 최적화된 주조 알루미늄 부품을 위한 통합 개발 경로 연구. - FP6-NADIA (2006-2010): 나노기술, 다기능성 소재 등을 활용한 지능형 경량 합금 가공 기술 개발. - FP7-StaCast (2012-2014): 알루미늄 주조품의 결함 분류 및 기계적 잠재력 평가에 대한 두 가지 새로운 EN 표준 제정. - FP7-MUSIC (2012-2016): 스마트 팩토리 환경에서 HPDC 공정의 디지털 전환을 목표로 한 다층 제어 및 인지 시스템 개발.

연구 목적:

지난 20년간 HPDC 분야에서 수행된 주요 EU 지원 연구 프로젝트들을 종합적으로 검토하고, 이들이 어떻게 시너지를 창출하여 지능적이고 효율적인 알루미늄 주조 기술로 발전했는지 그 혁신 경로를 제시하는 것을 목적으로 한다.

핵심 연구:

본 연구는 그림 1에 요약된 '파운드리 1.0에서 파운드리 4.0으로'의 진화 과정을 중심으로 기술 혁신의 흐름을 분석한다. 이 프로젝트들은 총 2,800만 유로의 예산(EU 지원금 1,600만 유로)과 50개 이상의 파트너, 약 3,000인/월(person-month)의 노력이 투입된 대규모 연구 활동의 결과물이다.

5. 연구 방법론

연구 설계:

본 연구는 지난 20년간 수행된 주요 EU 지원 연구 프로젝트들의 목표, 과정, 결과를 연대기적, 주제별로 종합하여 기술 발전의 경로를 추적하는 검토(Review) 논문 형식으로 설계되었다.

데이터 수집 및 분석 방법:

Coprofound, IDEAL, NADIA, StaCast, MUSIC 등 공개적으로 자금을 지원받은 일련의 연구 및 교육 프로젝트들의 결과 보고서, 목표, 그리고 프로젝트 간의 시너지 효과를 분석했다. 분석은 20년에 걸친 기술 및 방법론의 진화를 추적하는 정성적 분석에 기반한다.

연구 주제 및 범위:

연구 범위는 1999년부터 2016년까지 수행된 EU 지원 R&D 프로젝트로 한정되며, 알루미늄 합금의 고압 다이캐스팅(HPDC) 공정における 제로 디펙트 제조(ZDM) 달성에 초점을 맞춘다.

6. 주요 결과:

주요 결과:

- 본 논문은 단순 응고 시뮬레이션('파운드리 1.0')에서 통합된 실시간 메타모델 기반 생산('파운드리 4.0')에 이르는 명확한 혁신 경로를 식별했다.

- StaCast 프로젝트를 통해 결함 분류 및 기계적 잠재력 평가에 대한 두 가지 새로운 EN 표준이 성공적으로 개발 및 구현되었음을 강조했다.

- MUSIC 프로젝트가 디지털화와 다층 제어 및 인지 시스템을 통해 HPDC를 품질/효율 중심의 통합 지향적 공정으로 전환시키는 것을 목표로 했음을 요약했다.

- 총괄적인 노력의 규모를 정량화했다: 예산 약 2,800만 유로(EU 기여금 1,600만 유로), 50개 이상의 파트너 참여, 약 3,000인월의 연구 노력.

- 미래를 위한 세 가지 주요 지속 과제를 식별했다: 다중 스케일 재료 특성과 공정의 연계, 주조 공장에서의 가상화 및 디지털화 확대, 인력의 새로운 기술 및 역량 개발.

그림 이름 목록:

- Fig. 1. Evolution and Innovation in Aluminium foundry processes: from Foundry 1.0 to Foundry 4.0

7. 결론:

HPDC 분야에는 여전히 해결해야 할 과제들이 남아있다. 첫째, 다중 스케일의 재료 특성과 변태 과정(응고, 냉각, 열처리)을 적절히 연결하기 위한 깊이 있는 지식이 필요하다. 둘째, 재료 모델링, 공정 가상화, 공장 디지털화의 활용도와 침투 수준을 높여야 한다. 셋째, 주조 공정에 관련된 모든 인력의 기술을 향상시키고, 새로운 직무 프로필과 역량을 발굴하는 데 집중해야 한다. 향후 이러한 요소들을 지능적으로 관리하는 것이 순환 경제 기반의 친환경성, 에너지 및 비용 모델을 포함한 의사결정 지원 시스템 채택과 더불어 글로벌 시장 및 공급망에서의 경쟁력을 창출할 것이다.

8. 참고 문헌:

- [1] Bonollo, F., Gramegna, N., Timelli, G. (2015), High-pressure die-casting: Contradictions and challenges, JOM, 67 (5), pp. 901-908.

- [2] F. Bonollo & G. Timelli editors (2014): Aluminium alloy castings: the EU StaCast guide to defects classification, mechanical potential and design issues, Assomet Servizi srl, Milano

- [3] F. Bonollo & N. Gramegna editors (2014), The MUSIC guide to key-parameters in High Pressure Die Casting, Assomet Servizi srl, Milano

- [4] N. Gramegna & F. Bonollo editors (2016), Smart Control and Cognitive System applied to the HPDC Foundry 4.0, Assomet Servizi srl, Milano

전문가 Q&A: 자주 묻는 질문

Q1: FP7-MUSIC 프로젝트의 구체적인 목표는 무엇이었습니까? A1: FP7-MUSIC 프로젝트의 핵심 목표는 HPDC 공정의 디지털 전환이었습니다. 구체적으로는 스마트 팩토리 환경에서 에너지 효율적이고 유연한 맞춤형 생산을 위해, 다층 제어 및 인지 시스템(Multi-layers control&cognitive System)을 개발하는 것이었습니다. 이를 통해 기존의 생산율 중심 제조 현장을 품질과 효율성 중심의 통합된 환경으로 변혁하고자 했습니다.

Q2: FP7-StaCast 프로젝트를 통해 제정된 두 가지 유럽 표준(EN)은 무엇이며, 어떤 실질적 이점을 제공합니까? A2: StaCast 프로젝트는 '알루미늄 주조품의 결함 및 불완전성 분류'와 '알루미늄 주조 합금의 기계적 잠재력 평가'에 대한 두 가지 새로운 EN 표준을 제정했습니다. 이는 결함에 대한 공통된 언어를 제공하여 공급망 내 의사소통을 원활하게 하고, 설계 단계에서부터 재료의 성능을 보다 정확하게 예측할 수 있게 하여 제품의 신뢰성을 높이는 실질적인 이점을 제공합니다.

Q3: 논문의 그림 1이 보여주는 '파운드리 1.0'에서 '파운드리 4.0'으로의 진화는 무엇을 의미합니까? A3: 이 진화는 HPDC 공정 기술이 단순 해석에서 지능형 제어로 발전했음을 의미합니다. '파운드리 1.0'은 단순 응고 해석에 그쳤지만, 점차 충전 해석, 설계 최적화, 공정 최적화를 거쳐 '파운드리 4.0'에서는 실제 생산 라인에서 수집된 데이터를 기반으로 한 '메타모델'을 통해 실시간으로 공정을 제어하고 최적화하는 단계에 이르렀습니다. 이는 시뮬레이션이 오프라인 분석 도구에서 온라인 제어 시스템으로 진화했음을 보여줍니다.

Q4: 제로 디펙트 제조를 달성하기 위해 앞으로 해결해야 할 가장 큰 기술적 과제는 무엇입니까? A4: 논문에서는 세 가지 주요 과제를 제시합니다. 첫째, 미세구조와 같은 다중 스케일의 재료 특성을 응고, 냉각, 열처리 등 실제 공정 변수와 정확하게 연결하는 것입니다. 둘째, 공정 가상화 및 공장 디지털화 기술의 현장 적용률을 높이는 것입니다. 마지막으로, 이러한 새로운 기술을 다룰 수 있는 새로운 역량을 갖춘 인력을 양성하는 것입니다.

Q5: FP6-NADIA 프로젝트에서 언급된 '나노기술'은 HPDC 공정에 어떻게 적용될 수 있었습니까? A5: 논문은 FP6-NADIA 프로젝트가 나노기술, 나노과학, 지식 기반 다기능성 재료, 새로운 생산 공정 및 장치를 개발하는 맥락에서 진행되었다고 언급합니다. 이는 합금 자체에 나노 입자를 첨가하여 기계적 특성을 향상시키거나, 금형 표면에 나노 코팅을 적용하여 내마모성이나 이형성을 개선하는 등의 연구를 포함했을 가능성을 시사합니다. 이를 통해 지능적인 경량 합금 가공을 목표로 했습니다.

결론: 더 높은 품질과 생산성을 향한 길

지난 20년간의 연구는 고압 다이캐스팅 분야의 '제로 디펙트' 달성이 단일 기술의 혁신이 아닌, 교육, 표준화, 디지털 전환을 아우르는 통합적인 노력의 결과임을 명확히 보여주었습니다. 파운드리 4.0으로의 진화는 R&D와 실제 생산 현장의 간극을 좁히고, 데이터에 기반한 의사결정을 통해 품질과 생산성을 동시에 향상시킬 수 있는 길을 열었습니다. 특히 제로 디펙트 다이캐스팅을 향한 이러한 체계적인 접근은 미래 경쟁력의 핵심이 될 것입니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 글에서 논의된 과제들이 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[20 YEARS OF RESEARCH PROJECTS TARGETED TO ZERO DEFECT MANUFACTURING IN DIECASTING]" (저자: Franco Bonollo, Nicola Gramegna, Lars Arnberg) 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: 해당 논문은 The 73rd World Foundry Congress 프로시딩의 일부로 제공되었습니다.

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.