주조 시뮬레이션으로 알루미늄 합금(LM6)의 수축 결함 잡기: 라이저 넥 최적화 연구

이 기술 요약은 Titas Nandi가 작성하여 Scholars Journal of Engineering and Technology (SJET) (2016)에 게재한 학술 논문 “Application of Simulation Softwares for Analysing the Solidification Pattern of Aluminium Alloy (LM6) Casting”을 기반으로 합니다.

키워드

- 주요 키워드: 주조 시뮬레이션

- 보조 키워드: 응고, 알루미늄 합금 LM6, 라이저 넥, 수축 결함, ProCAST, 핫스팟

Executive Summary

- 도전 과제: 부적절한 라이저 시스템 설계는 주물의 수축 결함을 유발하여 생산 수율과 내부 품질을 저하시킵니다.

- 해결 방법: 유한요소법(FEM) 기반의 주조 시뮬레이션 소프트웨어(ProCAST)를 사용하여 라이저 크기는 일정하게 유지하면서 라이저 넥의 직경을 변경하며 LM6 알루미늄 합금 계단형 주물의 응고 거동을 분석했습니다.

- 핵심 돌파구: 시뮬레이션과 실험을 통해 특정 라이저 넥 직경(28.70mm)이 주물 내 수축 결함을 효과적으로 제거하는 최적의 설계임을 확인했으며, 이보다 크거나 작은 직경에서는 결함이 발생했습니다.

- 핵심 결론: 주조 시뮬레이션은 실제 주조 시험에 드는 시간과 비용을 최소화하면서도, 라이저 설계를 최적화하여 결함 없는 고품질 주물을 생산할 수 있는 매우 신뢰성 높은 도구입니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

주조는 가장 경제적인 생산 공정 중 하나이지만, 용융 금속의 응고 속도가 최종 제품의 미세구조와 기계적 특성을 결정하는 매우 민감한 공정입니다. 특히, 지향성 응고(directional solidification)를 달성하기 위한 라이저(riser/feeder) 설계는 매우 중요합니다. 잘못된 라이저 설계는 수축 공동(shrinkage cavity)과 같은 심각한 내부 결함을 유발하여 제품 불량률을 높이고 생산 수율을 감소시킵니다.

기존에는 최적의 공정 변수를 찾기 위해 수많은 현장 시험 주조에 의존해야 했습니다. 이는 막대한 비용과 시간을 소모할 뿐만 아니라, 복잡한 형상의 주물에는 적용하기 어려운 경우가 많습니다. 따라서 주조 공정을 가상으로 구현하여 다양한 변수의 영향을 분석하고 라이저 시스템을 최적화할 수 있는 주조 시뮬레이션 기술의 필요성이 대두되었습니다.

접근 방식: 연구 방법론 분석

본 연구는 주조 시뮬레이션의 정확성과 유효성을 검증하기 위해 시뮬레이션 결과와 실제 실험 결과를 비교하는 방식으로 진행되었습니다.

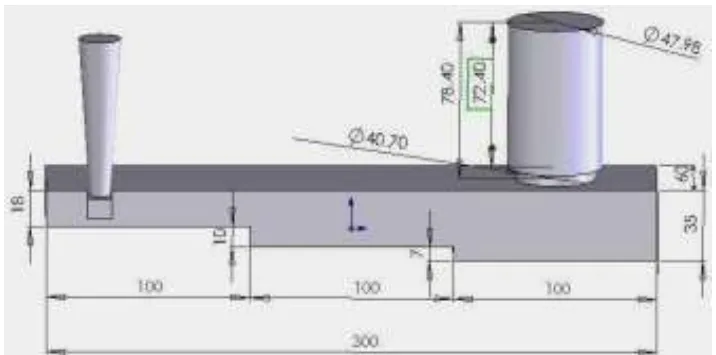

방법 1: 시뮬레이션을 통한 응고 패턴 분석 – 소재 및 모델링: 주물 소재로 알루미늄 합금 LM6(AlSi13)을 사용했으며, 계단형(stepped) 부품을 3D 모델링했습니다. 라이저의 높이(72.40mm)와 직경(47.98mm)은 동일하게 유지하면서, 라이저 넥의 직경만 47.98mm, 40.70mm, 28.70mm, 22.00mm로 변경한 4가지 모델을 설계했습니다. – 시뮬레이션 소프트웨어: 유한요소법(FEM) 기반의 상용 소프트웨어인 ProCAST를 사용하여 금형 충전 및 응고 과정을 시뮬레이션했습니다. 이를 통해 시간에 따른 온도 분포, 고상 분율(fraction of solid) 변화, 핫스팟 위치, 미세 기공률 등을 예측했습니다.

방법 2: 실험적 검증 – 주물 제작: 시뮬레이션에 사용된 4가지 설계와 동일한 조건으로 생사(green sand) 주형을 제작하고 용융된 LM6 합금을 주입하여 실제 주물을 제작했습니다. – 결함 분석: 제작된 주물을 중앙부에서 절단하여 내부의 수축 결함이나 기공(macroporosity) 발생 여부를 육안으로 직접 확인하고 시뮬레이션 결과와 비교했습니다.

돌파구: 주요 발견 및 데이터

본 연구는 시뮬레이션과 실험을 통해 라이저 넥 치수가 주물의 내부 품질에 미치는 결정적인 영향을 규명했습니다.

발견 1: 최적의 라이저 넥 직경 발견

시뮬레이션 결과, 라이저 넥 직경이 28.70mm일 때(Model-3) 주물 내부에 수축 결함이 발생하지 않을 것으로 예측되었습니다. 실험적 검증 섹션에 따르면, 실제 주조 실험에서도 라이저 넥 높이 6.0mm, 직경 28.70mm 조건에서 수축 결함이나 기공이 없는 건전한 주물을 얻을 수 있었습니다. 이는 시뮬레이션 결과가 실제 현상과 거의 일치함을 보여줍니다.

발견 2: 부적절한 라이저 넥 설계는 결함을 유발

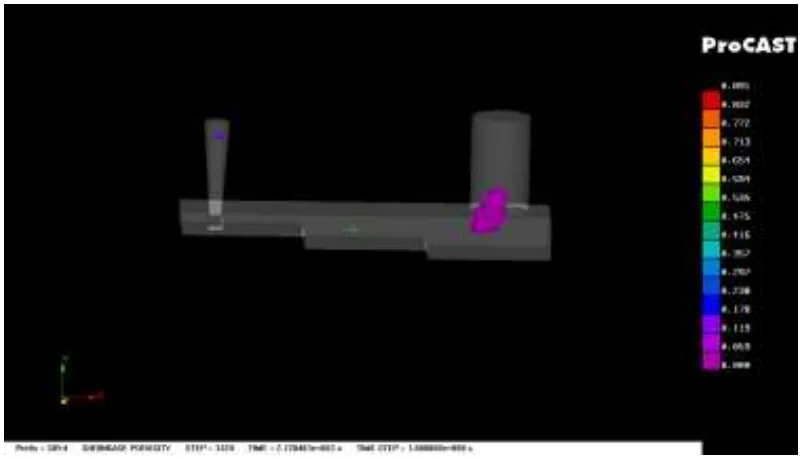

최적의 직경 값(28.70mm)에서 벗어나는 경우, 즉 라이저 넥 직경을 늘리거나(예: 40.70mm) 줄였을 때(예: 22.00mm) 주물 내부에 수축 결함이 발생하는 것이 시뮬레이션과 실제 주물 단면(그림 7, 21 참조)에서 모두 확인되었습니다. 이는 라이저 넥이 너무 크면 넥 자체가 최종 응고 지점이 되어 주물로 용탕을 공급하지 못하고, 너무 작으면 주물이 완전히 응고되기 전에 넥이 먼저 막혀 제 기능을 상실하기 때문입니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 라이저 넥 치수가 응고 패턴을 제어하는 핵심 변수임을 명확히 보여줍니다. 시뮬레이션을 통해 이 변수를 최적화함으로써 수축 기공을 예방하고 공정 안정성을 높일 수 있습니다.

- 품질 관리팀: 시뮬레이션은 잠재적인 ‘핫스팟’과 기공의 정확한 위치를 예측할 수 있게 해줍니다(그림 8, 15, 22, 29 참조). 이를 통해 QC 팀은 치명적인 결함이 발생할 가능성이 높은 부위에 검사를 집중하여 품질 보증의 효율성을 높일 수 있습니다.

- 설계 엔지니어: 본 연구 결과는 라이저 넥과 같은 작은 형상 변화가 주물의 건전성에 큰 영향을 미칠 수 있음을 시사합니다. 따라서 부품의 초기 설계 단계부터 주조 방안(methoding)을 고려하는 것이 중요합니다.

논문 상세 정보

Application of Simulation Softwares for Analysing the Solidification Pattern of Aluminium Alloy (LM6) Casting

1. 개요:

- 제목: Application of Simulation Softwares for Analysing the Solidification Pattern of Aluminium Alloy (LM6) Casting

- 저자: Titas Nandi

- 발행 연도: 2016

- 게재 학술지/학회: Scholars Journal of Engineering and Technology (SJET)

- 키워드: Simulation, solidification, casting, riser neck, hot spot, shrinkage defect.

2. 초록:

주조 시뮬레이션은 가능한 가장 짧은 시간에 결함 없는 주물을 생산하도록 보장하는 가상 주조 공정입니다. 이는 컴퓨터 지원 모델링, 패턴 설계, 방안 설계, 시뮬레이션 및 최적화를 포함합니다. 주조 시뮬레이션 기술은 모든 주요 주조 금속 및 공정에 대해 입증되었으며, 복잡한 주물에 대해서도 신뢰할 수 있는 결과를 제공합니다. 뜨거운 용탕 한 방울도 필요 없으며, 해당 주조 공장의 정규 생산 일정을 방해하지도 않습니다. 그러나 이는 방안 설계 엔지니어나 생산 관리자를 대체하지는 않습니다. 단지 방안 설계 엔지니어가 거의 또는 전혀 시험 없이 최상의 주조 설계를 달성하도록 돕고, 주조 공장 관리자에게 신뢰를 심어줄 뿐입니다. 본 연구에서는 라이저 크기가 일정할 때, FEM 기반 주조 시뮬레이션 소프트웨어를 사용하여 라이저 넥의 크기를 달리하며 LM6의 응고 거동을 연구하기 위해 계단형 부품을 고려했습니다. 시뮬레이션 결과는 실험 결과와 비교되었습니다. 시뮬레이션 결과가 실험 데이터와 거의 동일하다는 것이 관찰되었습니다.

3. 서론:

제조 공정에서 주조는 상당한 야금학적 및 기계적 측면을 포함하는 가장 경제적인 생산 공정 중 하나입니다. 주조 공정에서 응고 속도는 주물의 미세구조에 큰 영향을 미치며, 이는 다시 주물의 강도, 경도, 기계 가공성 등 기계적 특성을 제어합니다. 잘못 설계된 라이저는 수축 공동이 있는 결함 주물을 만들거나 수율을 낮추는 결과를 낳기 때문에, 지향성 응고를 달성하기 위해서는 적절한 라이저/피더 설계가 필요합니다. 따라서 고품질 주물을 위해서는 적절한 라이저 시스템 설계와 공정 변수에 대한 좋은 제어가 필수적입니다. 그러나 실험적 방법은 금형 설계 및 개발, 최적의 공정 변수 도출에 항상 더 좋지만, 비용이 많이 들고 시간이 많이 소요되며 경우에 따라 불가능할 수 있습니다. 따라서 주조 시뮬레이션 공정은 적절한 라이저 시스템 설계와 다양한 변수의 효과를 분석하는 편리한 방법입니다.

4. 연구 요약:

연구 주제의 배경:

주조 공정은 제품의 최종 품질이 응고 과정에 의해 크게 좌우되는 핵심 제조 기술이다. 특히 지향성 응고를 유도하고 수축 결함을 방지하기 위한 라이저 시스템의 설계가 매우 중요하다. 전통적인 시행착오 방식은 비효율적이므로, 시뮬레이션을 통한 사전 예측 및 최적화의 중요성이 크다.

이전 연구 현황:

P. Prabhakara Rao 등[4]은 ProCAST와 같은 주조 시뮬레이션 소프트웨어를 사용하여 수축, 기공 등과 같은 결함을 제거할 수 있다고 결론지었다. Dr. B. Ravi[3, 5, 6, 7, 9]는 주조 시뮬레이션을 이용한 방안 최적화, 결함 분석, 3D 접합부 설계 등에 대한 다수의 연구를 수행하여 시뮬레이션의 유용성을 입증했다.

연구 목적:

본 연구의 목적은 유한요소법(FEM) 기반의 주조 시뮬레이션 소프트웨어(ProCAST)를 사용하여, 라이저 크기는 일정하게 유지하면서 라이저 넥의 크기를 변경했을 때 LM6 알루미늄 합금 계단형 주물의 응고 거동에 미치는 영향을 분석하는 것이다. 또한, 시뮬레이션 결과를 실제 실험 결과와 비교하여 시뮬레이션의 정확성을 검증하고자 한다.

핵심 연구:

계단형 주물에 대해 4가지 다른 라이저 넥 직경을 가진 모델을 설계하고, ProCAST를 이용해 금형 충전 및 응고 과정을 시뮬레이션했다. 각 모델에 대해 시간에 따른 온도 분포, 고상 분율, 핫스팟 위치, 기공률 등을 분석했다. 동일한 조건으로 실제 주물을 제작하고 단면을 검사하여 시뮬레이션에서 예측된 수축 결함의 발생 여부를 실험적으로 확인했다.

5. 연구 방법론

연구 설계:

전산 시뮬레이션과 물리적 실험을 병행하는 비교 연구 방식을 채택했다. 4개의 서로 다른 라이저 넥 지오메트리를 가진 모델을 설정하고, 각 모델에 대해 시뮬레이션과 실험을 수행하여 결과를 상호 비교 및 검증했다.

데이터 수집 및 분석 방법:

시뮬레이션 데이터는 ProCAST 소프트웨어를 통해 수집되었으며, 금형 충전 과정, 시간에 따른 온도 변화, 고상 분율 변화, 기공 분포 등의 결과를 시각화하고 분석했다. 실험 데이터는 제작된 주물을 절단한 후, 내부의 거시적 수축 결함(macro shrinkage) 및 기공을 육안으로 관찰하여 수집했다.

연구 주제 및 범위:

본 연구는 LM6 알루미민 합금으로 제작되는 단일 계단형 주물에 국한된다. 주형은 생사(green sand) 주형을 사용했다. 연구의 주요 변수는 라이저의 높이와 직경은 일정하게 유지한 채 변경되는 라이저 넥의 직경이다.

6. 주요 결과:

주요 결과:

- 시뮬레이션과 실험적 검증을 통해, 특정 라이저 넥 치수(직경 28.70mm, 높이 6.0mm)가 주물 내 수축 기공을 제거하는 최적의 설계임을 확인했다.

- 이 최적 값보다 라이저 넥 직경이 크거나 작을 경우, 주물 내부에 수축 결함이 발생하는 것으로 나타났다.

- 금형 충전 시간은 라이저 넥 치수 변화에 큰 영향을 받지 않았으며, 모든 모델에서 798초에서 803.5초 사이로 유사했다.

- 시뮬레이션을 통해 예측된 결함의 위치 및 발생 여부는 실제 실험 결과와 거의 동일하게 나타나, 시뮬레이션의 높은 신뢰도를 입증했다.

Figure Name List:

- Fig-1: Procedure to improve the quality of casting

- Fig-2: Flow chart of Pro CAST casting simulation

- Fig-3: 3D model of the casing part with its risering system

- Fig-4: Mould filling at different step, a- d

- Fig-5: Fraction of solid at different step, a- f

- Fig-6: Casting of model-1

- Fig-7: Section of casting with shrinkage defect

- Fig-8: Porosity in the casting

- Fig-9: Temperature Vs Time

- Fig-10: Fraction of Solid Vs Time

- Fig-11: 3D model of the casing part with its risering system

- Fig-12: Mould filling at different step, a- d

- Fig-13: Fraction of solid at different step, a- f

- Fig-14: Section of casting shows no shrinkage defect

- Fig-15: Porosity in the casting

- Fig-16: Temperature Vs Time

- Fig-17: Fraction of solid Vs Time

- Fig-18: 3D model of the casing part with its risering system

- Fig-19: Mould filling at different step, a- d

- Fig-20: Fraction of solid at different step, a- f

- Fig-21: Section of casting with shrinkage defect

- Fig-22: Porosity in the casting

- Fig-23: Temperature Vs Time

- Fig-24: Fraction of solid Vs Time

- Fig-25: 3D model of the casing part with its risering system

- Fig-26: Mould filling at different step, a- d

- Fig-27: Fraction of solid at different step, a- f

- Fig-28: Section of casting shows no shrinkage defect

- Fig-29: Porosity in the casting

- Fig-30: Temperature VS Time

- Fig-31: Fraction of solid VS Time

7. 결론:

주조 공장에 주조 시뮬레이션 소프트웨어를 적용하는 것은 시험 주조에 필요한 자원 낭비를 최소화할 뿐만 아니라, 주물의 품질과 수율을 향상시켜 더 높은 부가가치와 낮은 생산 비용을 의미한다. ProCAST는 실제 주조 현상을 실제로 반영하는 신뢰성 있는 시뮬레이션 결과를 생성할 수 있는 매우 고급 소프트웨어이다. 본 벤치마크 연구는 라이저 넥 크기가 알루미늄 합금 주물의 응고 거동에 미치는 영향을 보여준다. 다른 라이저 넥에서 주물 내 수축 결함의 위치와 크기가 변한다. 시뮬레이션 결과는 실험 결과와 거의 유사하다.

8. 참고문헌:

- Application of Commercial Software Package Procast to the Prediction of Shrinkage Porosity in Investment Castings. www.mmat.ubc.ca/databases/Details.asp?id=354

- Viswanathan, WD, Porter; Using of Simulation in Optimizing Mould Filling. AFS Transactions, 1990; 98: 477-483.

- Ravi B, Joshi D; Feedability Analysis and Optimisation Driven by Casting Simulation. Indian Foundry Journal, 2007; 53(6): 71-78.

- Prabhakara Rao P, Chakravarthy G, Kumar ACS, Srinivasa Rao G; Computerised simulation of sand casting process 57th Indian Foundry Congress. Institute of Indian Foundry men, Kolkata, 2009.

- Ravi B; Casting method optimization driven by simulation. Minerals & Metals Review – March 2008; 39-43.

- Ravi B; Casting Simulation and Optimisation: Benefits, Bottlenecks, and Best Practices. Indian Foundry Journal, 2008; 54(1).

- Joshi D, Ravi B; Classification and simulation based design of 3d junctions in castings. American Foundry Society, 2009.

- Ravi B; Metal Casting: Computer-Aided Design and Analysis, Prentice-Hall India, New Delhi, 2005.

- Ravi B, Srinivasan MN; Hot spots in Castings- computer aided Location and Experimental Validation. Transactions of the AFS, 1990; 98: 353-357.

전문가 Q&A: 자주 묻는 질문

Q1: 이 연구에서 사용된 주요 시뮬레이션 소프트웨어는 무엇이며, 어떤 원리를 기반으로 합니까? A1: ProCAST 소프트웨어가 사용되었으며, 이는 유한요소법(FEM)을 기반으로 합니다. 이 소프트웨어는 열전달(복사 포함), 유체 유동(금형 충전), 응력 및 미세조직 모델링을 포함한 복잡한 물리 현상을 시뮬레이션하여 주조 공정을 정밀하게 분석합니다.

Q2: 시뮬레이션은 주물, 주형, 그리고 대기 사이의 열전달을 어떻게 계산했나요? A2: 시뮬레이션은 각 경계면에 대해 다른 열전달 방정식을 적용했습니다. 고액 계면, 주물-주형 계면(에어갭 형성 전후의 전도, 대류, 복사 고려), 그리고 주형 외부 표면(대기와의 대류)에서의 열유속(heat flux)을 각각 계산하여 전체적인 열전달 현상을 모델링했습니다.

Q3: 라이저 넥 직경을 변경했을 때 금형 충전 시간에 큰 변화가 있었나요? A3: 아니요, 논문에 따르면 라이저 넥 치수 변경이 전체 금형 충전 시간에 큰 영향을 미치지 않았습니다. 모든 모델에서 총 충전 시간은 798초에서 803.5초 사이로 매우 유사한 범위 내에 있었습니다. 이는 넥의 단면적 변화가 전체 유동 저항에 미미한 영향을 주었음을 시사합니다.

Q4: 실험적 검증을 통해 얻은 핵심 결론은 무엇이었습니까? A4: 실험 결과는 시뮬레이션 예측을 성공적으로 뒷받침했습니다. 높이 6.0mm, 직경 28.70mm의 라이저 넥을 사용했을 때 수축 결함이 없는 건전한 주물을 얻을 수 있었습니다. 반면, 이 치수보다 크거나 작은 넥을 사용한 다른 주물에서는 결함이 발생하여, 최적의 넥 설계가 존재함을 실험적으로 증명했습니다.

Q5: 시뮬레이션은 결함 예측 외에 어떤 추가적인 정보를 제공했나요? A5: 시뮬레이션은 단순히 결함 유무를 예측하는 것을 넘어, 전체 응고 과정을 시각적으로 보여주었습니다. 시간에 따른 온도 분포, 고상 분율의 변화, 그리고 최종적으로 응고가 지연되는 핫스팟의 위치를 정확히 파악할 수 있게 했습니다. 이는 불투명한 실제 주형에서는 얻을 수 없는 깊이 있는 통찰력을 제공하여 문제의 근본 원인을 이해하는 데 도움을 줍니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 부적절한 라이저 설계로 인한 수축 결함이라는 고질적인 문제를 해결하는 데 있어 주조 시뮬레이션이 얼마나 강력한 도구인지를 명확하게 보여주었습니다. 시뮬레이션을 통해 최적의 라이저 넥 직경을 사전에 파악하고 이를 실험적으로 검증함으로써, 수많은 시행착오 없이도 내부 결함이 없는 고품질의 주물을 생산할 수 있음을 입증했습니다. 이는 R&D 및 운영 단계에서 시간과 비용을 획기적으로 절감하고, 제품의 신뢰성을 높이는 핵심적인 역할을 합니다.

“CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.”

저작권 정보

이 콘텐츠는 “Titas Nandi”가 작성한 논문 “Application of Simulation Softwares for Analysing the Solidification Pattern of Aluminium Alloy (LM6) Casting”을 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.21276/sjet.2016.4.7.4

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.