고압 다이캐스팅 결함 최소화: 숏 슬리브 내 용융 알루미늄 유동 패턴 분석

이 기술 요약은 Rupesh Kumar Tiwari와 Trilok Raj Chauhan이 작성하여 2015년 International Journal of Engineering Research and General Science에 발표한 학술 논문 "Flow pattern analysis of melted aluminum in shot sleeve of pressure dies casting and minimizing the defect"를 기반으로 합니다.

키워드

- 주요 키워드: 고압 다이캐스팅 결함 최소화

- 보조 키워드: 알루미늄 다이캐스팅, 숏 슬리브, 기공 결함, CFD 시뮬레이션, GAMBIT, FLUENT, 사출 압력 최적화, 플런저 속도

Executive Summary

- 도전 과제: 고압 다이캐스팅(HPDC) 공정 중 숏 슬리브(사출 챔버) 내에서 발생하는 공기 혼입은 제품의 기공 결함과 기계적 물성 저하의 주된 원인입니다.

- 해결 방법: CFD(전산 유체 역학) 시뮬레이션(GAMBIT & FLUENT)을 사용하여 숏 슬리브 내 용융 알루미늄의 유동을 분석하고, 플런저 속도 및 사출 압력과 같은 공정 변수가 공기 혼입에 미치는 영향을 모델링했습니다.

- 핵심 발견: 사출 압력이 증가함에 따라 숏 슬리브 내 용탕의 유속은 감소하며(베르누이 원리), 특정 주조품에 대해 최적의 압력 범위가 존재하여 이 범위 내에서 압력 변동이 최소화되고 안정적인 충진이 가능해집니다.

- 핵심 결론: 플런저의 움직임과 사출 압력을 정밀하게 제어하는 것이 HPDC 제품의 기공 결함을 줄이고 품질을 향상시키는 데 결정적입니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

고압 다이캐스팅(HPDC)은 복잡한 형상의 알루미늄 및 마그네슘 부품을 대량 생산하는 핵심 공정입니다. 하지만 공정 제어가 부적절할 경우 기공(porosity)과 같은 주조 결함이 발생하기 쉽습니다. 특히, 플런저가 용융 금속을 고속으로 밀어내는 숏 슬리브 단계에서 공기가 혼입되는 현상은 제품의 밀도, 인장 강도, 연성 등 기계적 특성을 심각하게 저하시키는 고질적인 문제입니다. 기존에는 경험에 의존하여 공정 변수를 설정하는 경우가 많았지만, 이는 결함 발생을 근본적으로 해결하기 어려웠습니다. 따라서 이 연구는 숏 슬리브 내 용탕의 유동 거동을 과학적으로 분석하여 공기 혼입을 최소화하고 결함을 줄일 수 있는 최적의 작동 조건을 찾는 것을 목표로 합니다.

접근 방식: 연구 방법론 분석

본 연구는 컴퓨터 시뮬레이션과 실제 실험을 결합하여 숏 슬리브 내 유동 현상을 규명했습니다.

방법 1: CFD(전산 유체 역학) 시뮬레이션 숏 슬리브 내 용융 알루미늄의 복잡한 유동 패턴을 분석하기 위해 CFD 기법을 사용했습니다. 형상 모델링 및 격자 생성에는 GAMBIT 소프트웨어를 사용했으며, 유동 해석 및 결과 분석에는 FLUENT 소프트웨어를 활용했습니다. 이 시뮬레이션을 통해 플런저 속도(1m/s, 3m/s, 5m/s)와 사출 압력(40,000kPa, 60,000kPa, 80,000kPa) 변화에 따른 압력 분포, 속도 벡터, 유선(streamline) 변화를 시각적으로 확인하고 정량적으로 분석했습니다.

방법 2: 실험적 검증 시뮬레이션 결과의 신뢰성을 확보하기 위해 실제 HPDC 공정을 통한 실험을 진행했습니다. 60톤(ton) 잠금력을 가진 콜드 챔버 HPDC 장비를 사용하여 알루미늄 합금으로 '엔진 커버'와 '자동차용 풋 레스트'를 제작했습니다. 엔진 커버 제작 시에는 80,000kPa의 사출 압력을, 풋 레스트 제작 시에는 100,000kPa의 압력을 적용하여 실제 주조품을 생산하고 시뮬레이션 결과와 비교 분석했습니다.

핵심 발견: 주요 결과 및 데이터

발견 1: 사출 압력과 용탕 유속의 반비례 관계

연구 결과, 사출 압력이 증가할수록 숏 슬리브 내 용탕의 평균 유속은 감소하는 경향을 보였습니다. 이는 베르누이 원리(Bernoulli's principle)와 일치하는 결과입니다. 논문의 그림 33(Fig 33) 그래프에서 볼 수 있듯이, 압력이 40,000kPa에서 80,000kPa로 증가함에 따라 유속은 점차 감소했습니다. 이는 단순히 압력을 높이는 것이 충진 속도를 높여 생산성을 향상시킬 것이라는 직관과 달리, 과도한 압력은 오히려 유동을 방해할 수 있음을 시사합니다.

발견 2: 최적 압력에서의 유동 안정성 확보

시뮬레이션 결과, 엔진 커버 모델에 적합한 실제 공정 압력인 80,000kPa에서 숏 슬리브 내 압력 분포가 가장 안정적인 것으로 나타났습니다. 그림 24(Fig 24)에서 40,000kPa 압력을 적용했을 때, 숏 슬리브 내부에 잦은 압력 변화(그래프의 다양한 색상 변화)가 관찰되었습니다. 이는 불안정한 유동과 와류(vortex) 형성 가능성을 의미하며 공기 혼입을 유발할 수 있습니다. 반면, 그림 28(Fig 28)의 80,000kPa 조건에서는 압력 변화의 폭이 크게 줄어들어 훨씬 더 균일하고 안정적인 유동이 형성되었습니다. 이는 특정 주조품과 금형 설계에 맞는 최적의 압력 범위가 존재하며, 이 범위 내에서 공정을 운영해야 결함을 최소화할 수 있음을 증명합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 플런저 속도 프로파일과 사출 압력을 정밀하게 조정하는 것이 공기 혼입을 줄이는 데 핵심적인 역할을 함을 시사합니다. 단순히 속도나 압력을 높이는 대신, CFD 시뮬레이션을 활용하여 특정 제품에 대한 최적의 공정 변수 조합을 도출하는 것이 중요합니다.

- 품질 관리팀: 논문의 압력 분포 데이터(그림 24, 26, 28)는 특정 압력 조건에서의 유동 불안정성이 기공 결함 발생 가능성과 직접적인 관련이 있음을 보여줍니다. 시뮬레이션 결과를 바탕으로 잠재적 결함 발생 부위를 예측하고, 해당 부위에 대한 품질 검사를 강화하는 기준을 수립할 수 있습니다.

- 설계 엔지니어: 이 연구는 유동 패턴이 결함 형성에 미치는 영향을 강조합니다. 비록 직접적으로 다루지는 않았지만, 인용된 문헌(Sulaiman et al.)에서 언급된 러너 및 게이트 시스템의 각도처럼, 초기 금형 설계 단계에서부터 용탕의 흐름을 원활하게 하고 와류 발생을 억제하는 설계가 결함 최소화에 기여할 수 있음을 시사합니다.

논문 상세 정보

Flow pattern analysis of melted aluminum in shot sleeve of pressure dies casting and minimizing the defect

1. 개요:

- 제목: Flow pattern analysis of melted aluminum in shot sleeve of pressure dies casting and minimizing the defect

- 저자: Rupesh Kumar Tiwari, Trilok Raj Chauhan

- 발행 연도: 2015

- 학술지/학회: International Journal of Engineering Research and General Science Volume 3, Issue 4, Part-2, July-August, 2015

- 키워드: CFD, Fluent, Gambit, Simulation, HPDC machine etc.

2. 초록:

콜드 챔버 고압 다이캐스팅(HPDC)은 복잡한 네트 셰이프(near net shape)에 가까운 알루미늄 및 마그네슘 합금 주조품 생산에 필수적인 비즈니스 프로세스이다. 본 연구는 주로 알루미늄 합금을 사용하여 수행되었다. 고압 다이캐스팅(HPDC)은 부적절하게 구성될 경우 주조 결함을 유발하는 복잡한 공정이다. 그러나 기공과 같은 하나의 주조 결함을 제거하면 다른 주조 결함이 발생할 수 있으므로 최적의 구성을 찾는 것은 상당히 어려운 과제이다. 이 프로젝트의 목적은 HPDC 장비의 결함 형성에 대한 현재의 모델링과 이해를 개선하는 것이다. HPDC 사출 챔버 내 금속(알루미늄)의 유동 거동을 분석하려는 시도가 이루어졌다. 압력 다이캐스팅 장비의 사출 챔버 내 유동은 챔버 끝벽에 대한 파동 반사 효과를 고려한 천수 근사(shallow-water approximation) 기반 모델을 사용하여 분석되었다. 모델 결과로부터 파형 프로파일, 용융 금속이 다이 캐비티의 게이트에 도달하는 순간 사출 챔버에 남아있는 공기의 부피, 그리고 플런저 운동 법칙을 특징짓는 매개변수의 최적값이 기공 결함을 줄이는 것으로 관찰되었다. 천수 모델이 특정 작업 조건 범위에 대해 사출 챔버 내 혼입된 공기의 질량을 매우 정확하게 추정하지는 못하지만, 가속 매개변수와 초기 충전율이 혼입된 공기 질량에 미치는 영향을 합리적으로 잘 설명하며, 사출 챔버 충전 시간을 가능한 한 낮게 유지하면서 공기 혼입을 줄이는 작동 조건을 선택하는 데 도움이 될 수 있음을 발견했다.

3. 서론:

압력 다이캐스팅 공정을 개선하기 위해 기술 개발, 재료 개발 등 다양한 영역에서 많은 연구가 수행되어 왔다. 오늘날 HPDC 공정은 수많은 분야에서 응용되고 있으며, 그 결과 대다수의 연구자들이 복잡한 형상의 주조, 경량 부품 주조 등과 같은 분야에서 HPDC 공정을 활용하는 데 주목하고 있다. Sulaiman, Shamsuddin 등(1997)은 사출 시스템의 플런저에 의해 가해지는 압력을 결정하고 러너 및 게이팅 시스템의 각도가 이에 미치는 영향을 파악하기 위해 압력 다이캐스팅의 러너 및 게이팅 시스템을 따른 용융 금속 흐름의 시뮬레이션을 설명했다. X.P. Niu 등(1999)은 고압 다이캐스팅이 매우 빠른 사출 중 용탕 내 공기나 가스의 혼입으로 인해 일반적으로 가스 기공을 포함한다고 연구했다. K. H. Lee 등(2000)은 우수한 기계적 특성을 가진 무결함 주조 제품을 만들기 위해 부분 스퀴즈 및 진공 다이캐스팅 공정의 타당성 연구를 수행했다. J. Lopez 등(2001)은 압력 다이캐스팅 장비의 저속 사출 단계에서 최적의 플런저 가속 법칙에 대해 연구했다.

4. 연구 요약:

연구 주제의 배경:

고압 다이캐스팅(HPDC) 공정은 복잡한 형상의 부품을 높은 생산성으로 제조할 수 있는 장점이 있지만, 용탕 충진 과정에서 발생하는 공기 혼입으로 인한 기공 결함은 고질적인 문제이다. 이 연구는 이러한 결함 발생의 근본 원인인 숏 슬리브 내 용융 금속의 유동 패턴을 이해하고 제어함으로써 주조품의 품질을 향상시키는 것을 목표로 한다.

이전 연구 현황:

이전 연구들은 러너 각도(Sulaiman et al.), 진공 보조 다이캐스팅(Niu et al.), 플런저 가속 법칙(Lopez et al.) 등 개별 공정 요소가 결함에 미치는 영향을 다루어왔다. 그러나 플런저의 움직임과 사출 압력이 숏 슬리브 내에서 복합적으로 유발하는 파동, 와류 등 유체 역학적 현상에 대한 종합적인 분석은 여전히 필요하다.

연구의 목적:

본 연구의 목적은 HPDC 사출 챔버 내 용융 알루미늄의 유동 거동을 분석하여 결함 형성 메커니즘에 대한 이해를 높이는 것이다. 이를 통해, 사출 시간을 최소화하면서 공기 혼입을 줄일 수 있는 최적의 작동 조건을 선정하는 데 도움이 되는 모델과 데이터를 제공하고자 한다.

핵심 연구:

본 연구는 CFD 시뮬레이션(FLUENT/GAMBIT 사용)을 통해 숏 슬리브 내 유동을 모델링하는 것을 핵심으로 한다. 플런저 속도와 사출 압력을 주요 변수로 설정하여, 이들이 파형 프로파일, 공기 혼입량, 그리고 최종적인 기공 결함에 미치는 영향을 분석한다. 또한, 시뮬레이션 결과를 실제 HPDC 장비로 제작한 주조품과 비교하여 모델의 타당성을 검증한다.

5. 연구 방법론

연구 설계:

본 연구는 전산 유체 역학(CFD) 시뮬레이션과 실험적 검증을 결합한 접근 방식을 채택했다. 시뮬레이션을 통해 다양한 공정 조건 하에서의 유동 패턴을 예측하고, 실제 다이캐스팅 실험을 통해 시뮬레이션 결과의 현실 적용 가능성을 확인했다.

데이터 수집 및 분석 방법:

CFD 분석 절차는 문제 공식화, 지오메트리 및 유동 영역 모델링, 경계 및 초기 조건 설정, 격자 생성, 시뮬레이션 수행, 결과 후처리 및 비교의 단계로 진행되었다. 소프트웨어는 형상 및 격자 생성을 위해 GAMBIT을, 유동 해석을 위해 FLUENT를 사용했다. 실험 데이터는 60톤 HPDC 장비를 사용하여 특정 압력(엔진 커버: 80,000kPa, 풋 레스트: 100,000kPa) 하에서 알루미늄 부품을 주조하여 수집했다.

연구 주제 및 범위:

연구의 범위는 콜드 챔버 HPDC 공정의 숏 슬리브 내에서 발생하는 용융 알루미늄의 유동 패턴 분석에 국한된다. 주요 연구 주제는 플런저 속도와 사출 압력이 유동 안정성, 파동 형성 및 공기 혼입에 미치는 영향이다.

6. 주요 결과:

주요 결과:

- 사출 압력이 40,000kPa에서 80,000kPa로 증가함에 따라 숏 슬리브 내 용융 알루미늄의 유속은 감소하는 경향을 보였다. 이는 베르누이 원리를 만족시키는 결과이다.

- 엔진 커버 모델에 대한 시뮬레이션 결과, 40,000kPa의 압력에서는 숏 슬리브 내 압력 변동이 심하게 나타났으나, 실제 공정에 적합한 80,000kPa에서는 압력 변동이 크게 감소하여 유동이 안정화되었다.

- 압력 변화로 인해 숏 슬리브 내에서 와류(vortex)가 형성되는 것이 관찰되었으며, 이는 공기 혼입의 원인이 될 수 있다.

- 결론적으로, 특정 크기의 사출 챔버(숏 슬리브)에 대해서는 결함을 최소화할 수 있는 최적의 압력 범위가 존재한다.

Figure Name List:

- Fig 1. Basic fluent structure

- Fig 2 Types of grid

- Fig 3. Grid shape in simple and complex geometry

- Fig 4. Domain type

- Fig 5. Boundary condition and velocity inlet window

- Fig 6. Grid formation in domain

- Fig 7. HPDC Machine

- Fig 8. Engine cover and footrests

- Fig 9. Grid size details

- Fig 10. Pressure plot at velocity 1m/s

- Fig 11. Velocity plot to 1m/s

- Fig 12. Zoom to runner

- Fig 13. Stream function plot

- Fig 14. Pressure plot 3 m/s

- Fig 15. Velocity plot at 3 m/s

- Fig 16. Velocity plot (zoom to runner)

- Fig 17. Stream function plot

- Fig 18. Flow behavior at 5 m/s

- Fig 19. Velocity plot

- Fig 20. Zoom to runner

- Fig 21. Stream function plot

- Fig 22. Model of engine cover

- Fig 23. Fully meshed model

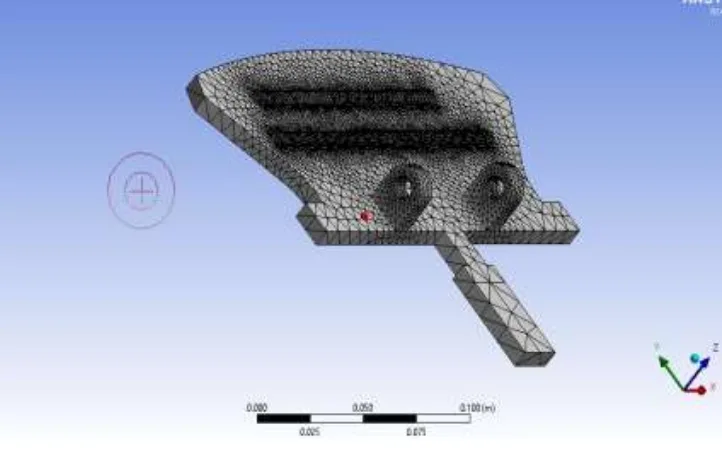

- Fig 24. Pressure graph when the pressure is 40000 Kpa

- Fig 25. Velocity plot

- Fig 26. Pressure based plot at 60000 Kpa

- Fig 27. Velocity plot

- Fig 28. Pressure based plot

- Fig 29. Velocity plot

- Fig 30. 3d model of footrest

- Fig 31. Meshing of structure

- Fig 32. Contour of Residual

- Fig 33. Solidification of casting

- Fig 33. Plot between pressure and velocity

7. 결론:

HPDC 사출 챔버 내 금속(알루미늄)의 유동 거동을 분석하려는 시도가 이루어졌다. 최종 결함 최소화를 위한 매개변수가 결정될 실험이 향후 연구에 포함된다. 유동 거동 분석은 FLUENT와 함께 배포되는 응용 프로그램인 GAMBIT의 도움으로 그려진 그래프를 기반으로 관찰되었다. FLUENT는 GAMBIT에서 생성된 지오메트리를 읽고 그 안의 유체 흐름을 모델링할 수 있다. 압력 변화로 인해 그래프에서 와류 형성이 관찰되었다. 올바른 플런저 운동 프로파일의 중요성을 입증하기 위해 다양한 플런저 속도와 운동 조합을 사용하여 여러 시뮬레이션이 수행되었다. 압력의 모든 변화에 대해 액체 알루미늄의 유동 거동에 변화가 있다. 이는 특정 크기의 사출 챔버에 대해 최적의 압력 값이 있다는 결론으로 이어진다.

향후 연구 범위 * 숏 슬리브 공정 중 혼입된 공기를 최소화하여 주조 품질 개선. * 최적의 플런저 운동으로 충전을 제어하여 전체 주조 공정 최적화.

8. 참고 문헌:

- [1] Sulaiman, Shamsuddin, and Tham Chee Keen. "Flow analysis along the runner and gating system of a casting process." Journal of materials processing technology 63.1 (1997): 690-695.

- [2] Niu, X. P., et al. "Vacuum assisted high pressure die casting of aluminium alloys." Journal of Materials Processing Technology 105.1 (2000): 119-127.

- [3] Kim, E. S., K. H. Lee, and Y. H. Moon. "A feasibility study of the partial squeeze and vacuum die casting process." Journal of Materials Processing Technology 105.1 (2000): 42-48.

- [4] Faura, F., J. Lopez, and J. Hernandez. "On the optimum plunger acceleration law in the slow shot phase of pressure die casting machines." International Journal of Machine Tools and Manufacture 41.2 (2001): 173-191. Thompson, Joe F. "Grid generation techniques in computational fluid dynamics." AIAA journal 22.11 (1984): 1505-1523.

- [5] Mao, Haijing. A numerical study of externally solidified products in the cold chamber die casting process. Diss. The Ohio State University, 2004.

- [6] Kallien, Lothar H. "Using Gas Injection in High Pressure Die Casting Technology." 113th Metalcasting Congress, Las Vegas, Nevada. (2009).

- [7] Sahu, M., et al. "Developed laminar flow in pipe using computational fluid dynamics." 7th International R &D Conference on Development and Management of Water and Energy Resources, 4-6 February 2009, Bhubaneswar, India. 2009.

- [8] Kuriyama, Y., K. Yano, and S. Nishido. "Optimization of Pouring Velocity for Aluminium Gravity Casting." Fluid Dynamics, Computational Modeling and Applications (2012).

- [9] Sirviö, M. and Martikainen, H. “Simultaneous engineering between workshops and foundries”. Int. Conf. on Best Practices in the Production, Processing and Thermal Treatment of Castings. Singapore,

- [10] Kuo, T.-H., and Hwang, W.-S., 1998, "Flow Pattern Simulation in Shot Sleeve During Injection of Diecasting,” AFS Transactions, Vol. 106, pp. 497-503.

- [11] www.castool.com/sites/default/files/publications/vacuum_assisted_die_casting_todays_most_significant_technology_print.pdf, Paul Robbin: 2012.

- [12] Brevick, J. R., Armentrout, D. J., and Chu, Y., 1994, “Minimization of Entrained Gas Porosity in Aluminum Horizontal Cold Chamber Die Casting,” Transactions of NAMRI/SME, Vol. 22, pp. 41-46.

- [13] Duran, M., Karni, Y., Brevick, J., Chu, Y., and Altan, T., 1991, “Minimization of Air Entrapment in the Shot Sleeve of a Die Casting Machine to Reduce Porosity,” Technical Report ERC/NSM-C-91-31, The Ohio St ate University.

- [14] Thome, M. C., and Brevick, J. R., 1993, "Modeling Fluid Flow in Horizontal Cold Chamber Die Casting Shot Sleeves,” AFS Transactions, Vol. 101, pp. 343-348.

- [15] Sekhar, J. A., G. J. Abbaschian, and R. Mehrabian. "Effect of pressure on metal-die heat transfer coefficient during solidification." Materials Science and Engineering 40.1 (1979): 105-110, 10 - 12 Oct. 1995. Paper 17-1-6

전문가 Q&A: 주요 질문과 답변

Q1: 이 연구에서 사용된 특정 CFD 소프트웨어(GAMBIT, FLUENT)를 선택한 이유는 무엇입니까?

A1: 논문에 따르면, GAMBIT은 복잡한 숏 슬리브의 지오메트리를 생성하고 시뮬레이션에 필요한 2D/3D 메시를 생성하는 데 사용되었습니다. FLUENT는 비정형 메시를 처리할 수 있는 유연성과 강력한 솔버를 갖춘 최첨단 프로그램으로, 복잡한 형상 내의 유체 유동 및 열 전달을 모델링하는 데 적합하여 본 연구의 핵심인 유동 해석을 수행하는 데 사용되었습니다.

Q2: 사출 압력과 용탕 유속이 반비례 관계를 보이는 이유는 무엇이며, 이것이 실제 공정에서 의미하는 바는 무엇입니까?

A2: 논문에서는 이 현상이 베르누이 원리를 만족시킨다고 설명합니다. 좁은 게이트를 통과하기 전 숏 슬리브 내에서 압력이 높아지면 유체의 운동 에너지(속도)가 압력 에너지로 변환되기 때문입니다. 이는 실제 공정에서 단순히 사출 압력을 높이는 것이 충진 속도를 높이는 유일한 방법이 아니며, 오히려 과도한 압력은 유동 저항을 증가시켜 불안정한 흐름이나 결함을 유발할 수 있음을 의미합니다.

Q3: 40,000kPa와 80,000kPa 압력 조건에서 나타난 유동 거동의 가장 큰 차이점은 무엇이었습니까?

A3: 가장 큰 차이점은 유동의 '안정성'이었습니다. 40,000kPa에서는 숏 슬리브 내 압력 변화가 빈번하고 크게 나타나(시뮬레이션 그래프에서 다양한 색상 변화로 확인) 불안정한 유동과 와류 형성 가능성을 보였습니다. 반면, 80,000kPa에서는 압력 변화의 폭이 현저히 줄어들어 훨씬 더 안정적이고 예측 가능한 충진이 이루어졌습니다.

Q4: 논문에서 언급된 '천수 근사(shallow-water approximation)' 모델은 어떤 역할을 했으며, 그 한계는 무엇입니까?

A4: 초록에 따르면, 천수 근사 모델은 챔버 끝벽에 대한 파동 반사 효과를 고려하여 유동을 분석하는 데 사용되었습니다. 이 모델은 가속도나 초기 충전율과 같은 변수가 공기 혼입에 미치는 영향을 합리적으로 설명하여 공기 혼입을 줄이는 작동 조건을 선택하는 데 도움을 줄 수 있습니다. 하지만, 모든 작업 조건 범위에서 혼입된 공기의 질량을 매우 정확하게 추정하지는 못한다는 한계가 있습니다.

Q5: 이 연구 결과를 바탕으로 HPDC 공정에서 기공 결함을 줄이기 위한 가장 실질적인 조치는 무엇입니까?

A5: 가장 실질적인 조치는 각 주조품의 형상과 크기에 맞는 '최적의 사출 압력'과 '플런저 속도 프로파일'을 찾는 것입니다. 본 연구는 특정 크기의 사출 챔버에는 최적의 압력 값이 존재한다는 결론을 내렸습니다. 따라서, 시행착오를 줄이고 과학적 근거에 기반한 공정 최적화를 위해 CFD 시뮬레이션을 적극적으로 활용하여 사전에 유동 패턴을 예측하고 공기 혼입 가능성을 최소화하는 것이 중요합니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 고압 다이캐스팅 결함 최소화를 위해 숏 슬리브 내 용융 금속의 복잡한 유동을 이해하는 것이 얼마나 중요한지를 명확히 보여주었습니다. CFD 시뮬레이션을 통해 사출 압력과 플런저 속도가 공기 혼입 및 유동 안정성에 미치는 영향을 규명했으며, 모든 주조품에는 결함을 최소화할 수 있는 최적의 공정 조건이 존재함을 입증했습니다. 이는 경험에 의존하던 기존 방식에서 벗어나 데이터 기반의 정밀한 공정 제어로 나아갈 수 있는 과학적 근거를 제공합니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 문의하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오.

저작권 정보

이 콘텐츠는 "Flow pattern analysis of melted aluminum in shot sleeve of pressure dies casting and minimizing the defect" (저자: Rupesh Kumar Tiwari, Trilok Raj Chauhan) 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: http://www.ijergs.org (논문 내 명시된 URL)

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.