스퀴즈 핀 최적화: 고압 다이캐스팅 알루미늄 부품의 재료 균질성 향상 전략

이 기술 요약은 Ferencz PETI¹, Gabriela STRNAD²가 작성하여 Acta Marisiensis. Seria Technologica (2019)에 발표한 학술 논문 "THE EFFECT OF SQUEEZE PIN DIMENSION AND OPERATIONAL PARAMETERS ON MATERIAL HOMOGENITY OF ALUMINIUM HIGH PRESSURE DIE CAST PARTS"를 기반으로 합니다.

키워드

- 주요 키워드: 고압 다이캐스팅

- 보조 키워드: 스퀴즈 핀, AlSi 합금, 수축 기공, 콜드 플로우, 재료 균질성

핵심 요약

- 도전 과제: 두꺼운 벽을 가진 고압 다이캐스팅 알루미늄 부품에서 발생하는 수축 기공 및 내부 콜드 플로우로 인한 재료 불균질성 문제.

- 해결 방법: 응고 단계에서 부품의 특정 부위에 추가적인 압력을 가하기 위해 다양한 직경, 깊이, 작동 시간을 가진 스퀴즈 핀 기술을 실험적으로 적용.

- 핵심 발견: 스퀴즈 핀의 직경, 깊이, 그리고 특히 압착 시간 지연(squeeze time delay)을 최적화하면 수축 기공을 효과적으로 줄일 수 있으며, 10mm 직경, 15mm 깊이, 1.5초 지연 시간 조건에서 최상의 결과를 얻음.

- 결론: 스퀴즈 핀 기술은 두꺼운 부품의 재료 밀도와 균질성을 향상시키는 실용적이고 효과적인 방법이며, 공정 변수의 정밀한 제어가 핵심임.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

고압 다이캐스팅(HPDC)은 복잡하고 정밀한 부품을 대량 생산하는 가장 일반적인 제조 공정 중 하나입니다. 그러나 특히 자동차 기어박스 서스펜션 브래킷과 같이 기능상 두꺼운 부위(육성부)가 필요한 구조 부품의 경우, 재료의 균질성을 확보하는 것이 가장 큰 과제입니다. 이러한 육성부는 응고 과정에서 수축 기공(shrinkage porosity)이나 내부 콜드 플로우(internal cold flow)와 같은 결함이 발생할 위험이 높습니다. 이는 부품의 기계적 강도와 신뢰성을 저하시키는 직접적인 원인이 됩니다. 본 연구는 이러한 업계의 고질적인 문제를 해결하기 위해, 스퀴즈 핀 기술을 적용하여 응고 중인 합금의 구조와 밀도를 개선함으로써 재료 균질성을 향상시키는 방안을 모색했습니다.

접근 방식: 연구 방법론 분석

본 연구는 실제 산업 현장에서 발생하는 문제를 해결하기 위해 체계적인 실험을 설계했습니다.

- 소재: 자동차 부품에 널리 사용되는 AlSi9Cu3(Fe) 알루미늄 합금을 사용했습니다.

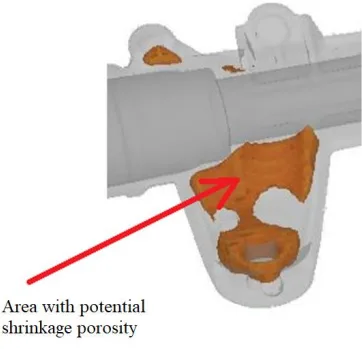

- 대상 부품: 기능적 설계로 인해 합금의 부피가 집중되는 서스펜션 브래킷 영역을 실험 대상으로 선정했습니다. 이 부위는 Flow3D 소프트웨어를 이용한 응고 시뮬레이션 결과(그림 1 참조)에서도 잠재적인 수축 기공 발생 지역으로 예측되었습니다.

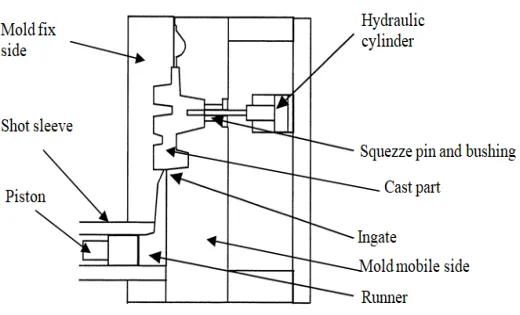

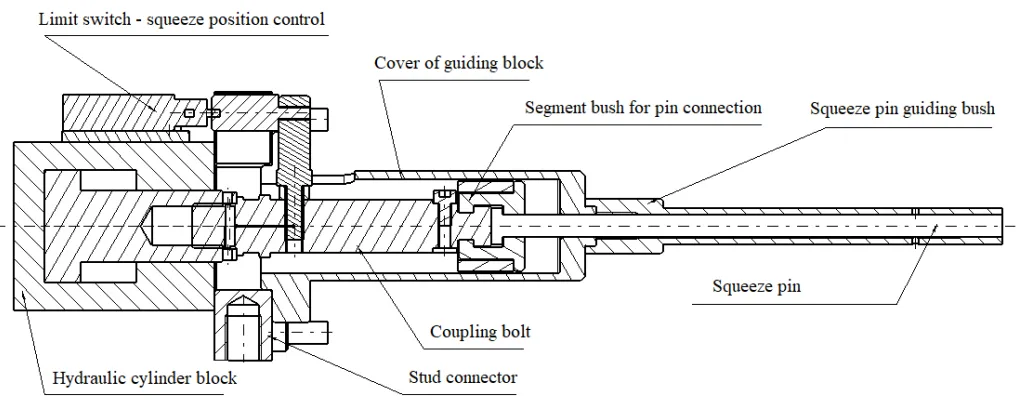

- 핵심 기술: 부품의 육성부에 직접 압력을 가할 수 있도록 스퀴즈 핀과 관련 가이드 부시, 유압 실린더가 장착된 금형을 사용했습니다.

- 장비: 1650톤(Tn) Italpresse 고압 다이캐스팅 머신을 사용하여 압착 시간(squeeze time)을 정밀하게 제어하고 모니터링했습니다. 샘플 분석은 MU2000 Yxlon X-ray 장비를 통해 수행되었습니다.

- 주요 변수: 재료 균질성에 미치는 영향을 파악하기 위해 다음과 같은 세 가지 핵심 변수를 체계적으로 변경하며 실험을 진행했습니다.

- 스퀴즈 핀 직경: 10 mm, 9 mm, 8 mm

- 스퀴즈 핀 깊이(행정 거리): 15 mm, 7.5 mm

- 압착 시간(지연 시간): 0초, 0.5초, 1초, 1.5초, 2초, 2.5초

핵심 발견: 주요 결과 및 데이터

실험 결과, 스퀴즈 핀의 제원과 작동 파라미터가 수축 기공 감소 및 재료 균질성에 직접적인 영향을 미친다는 사실이 명확히 밝혀졌습니다.

결과 1: 스퀴즈 핀 파라미터와 수축 기공 감소의 명확한 상관관계

스퀴즈 핀의 직경이 크고, 깊이가 깊으며, 적절한 압착 지연 시간을 가질 때 수축 기공이 가장 효과적으로 감소했습니다. 논문의 Table 2에 요약된 바와 같이, 가장 우수한 결과를 보인 조건은 스퀴즈 핀 직경 10mm, 깊이 15mm, 압착 지연 시간 1.5초였습니다(테스트 코드 10 15 1.5). 이 조건에서 생산된 샘플은 ASTM E505 기준에 따라 수축 레벨이 'OK'로 평가되었습니다. 반면, 핀 직경이 8mm로 작고 깊이가 7.5mm로 얕은 경우에는 압착 시간을 2.5초까지 늘려도 요구되는 품질 기준을 충족하지 못했습니다. 이는 보상해야 할 부피에 맞춰 스퀴즈 핀의 제원을 선정하는 것이 중요함을 시사합니다.

결과 2: "다크 라인(Dark Line)" 현상의 발견과 그 의미

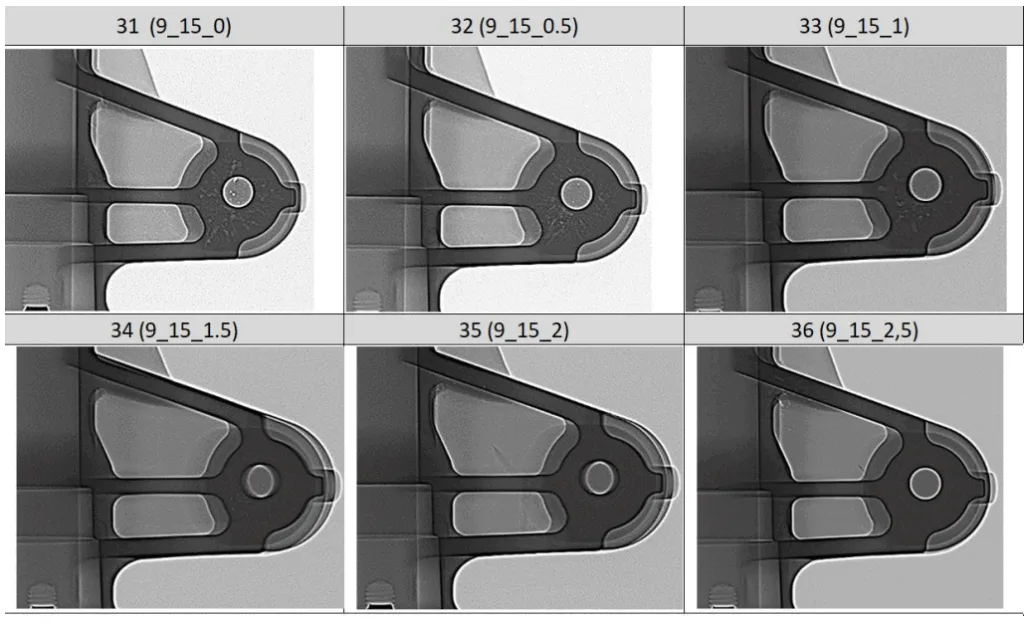

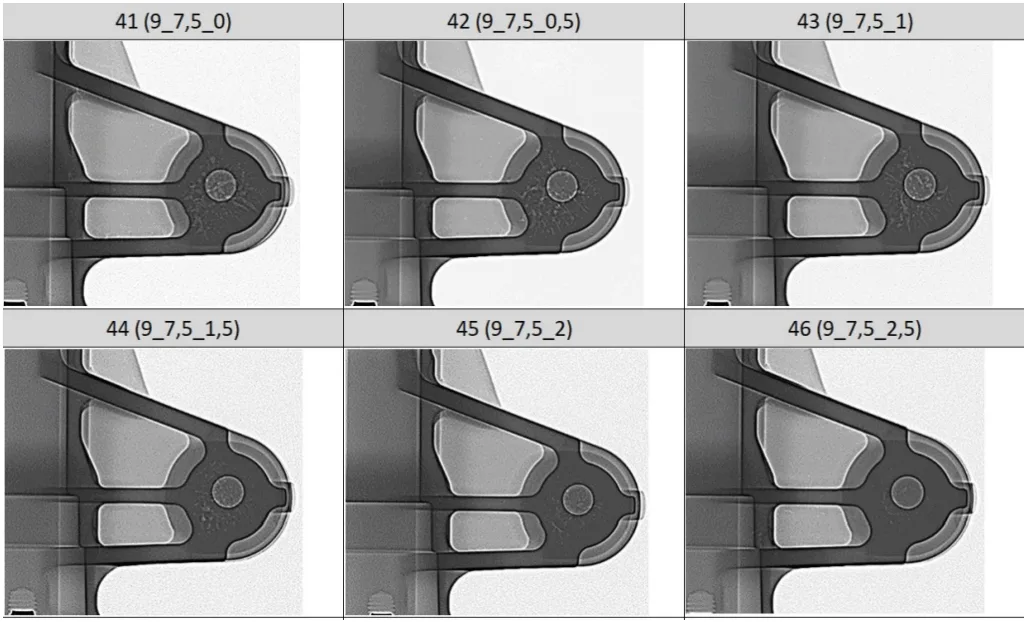

X-ray 분석 결과, 스퀴즈 핀의 효과가 클수록(즉, 압착 지연 시간이 길고 보상 부피가 클수록) 부품 내부에 "다크 라인(dark line)"이 나타나는 부수적인 효과가 관찰되었습니다. 그림 4의 이미지 34(9_15_1.5), 35(9_15_2), 36(9_15_2.5)에서 볼 수 있듯이, 압착 시간이 길어질수록 이 라인은 더 뚜렷해졌습니다. 이 다크 라인은 주변부와 다른 조밀한 형태로 보이며, 추가적인 압력과 온도로 인해 발생한 합금 원소의 매크로 편석(macro segregation)일 가능성이 있습니다. 흥미로운 점은 이 다크 라인이 나타나지 않을 때는 스퀴즈 핀의 효과가 미미하여 기공이 관찰되었고, 다크 라인이 뚜렷하게 나타날 때 비로소 요구되는 기공 수준을 달성할 수 있었다는 점입니다. 이는 다크 라인이 결함이 아니라, 스퀴즈 핀이 효과적으로 작동하여 재료를 성공적으로 치밀화했음을 보여주는 지표일 수 있음을 시사합니다.

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 다양한 직무의 전문가들에게 다음과 같은 실용적인 통찰을 제공합니다.

- 공정 엔지니어: 두꺼운 부위의 수축 기공 문제를 해결하기 위해 스퀴즈 핀의 압착 지연 시간을 약 1.5초에서 2초 사이로 설정하는 것이 효과적일 수 있습니다. 이는 응고가 진행되는 동안 액상 금속을 효과적으로 공급하여 최종 품질을 개선하는 데 기여할 수 있습니다.

- 품질 관리팀: X-ray 검사 시 발견되는 '다크 라인'(그림 4 참조)을 즉각적인 결함으로 판단하기보다, 성공적인 가압의 증거로 해석할 수 있습니다. 본 연구의 데이터(Table 2)는 이 현상이 기공 감소와 밀접한 관련이 있음을 보여주므로, 새로운 품질 검사 기준을 수립하는 데 참고할 수 있습니다.

- 설계 엔지니어: 두꺼운 육성부를 포함하는 부품을 설계할 때, 초기 단계부터 스퀴즈 핀을 효과적으로 적용할 수 있는 위치와 공간을 고려하는 것이 잠재적인 기공 문제를 예방하는 데 도움이 될 수 있습니다.

논문 상세 정보

THE EFFECT OF SQUEEZE PIN DIMENSION AND OPERATIONAL PARAMETERS ON MATERIAL HOMOGENITY OF ALUMINIUM HIGH PRESSURE DIE CAST PARTS

1. 개요:

- Title: THE EFFECT OF SQUEEZE PIN DIMENSION AND OPERATIONAL PARAMETERS ON MATERIAL HOMOGENITY OF ALUMINIUM HIGH PRESSURE DIE CAST PARTS

- Author: Ferencz PETI¹, Gabriela STRNAD²

- Year of publication: 2019

- Journal/academic society of publication: Acta Marisiensis. Seria Technologica, Vol. 16 (XXXIII) no. 2

- Keywords: high pressure die casting, AlSi alloy, squeeze pin, shrinkage, cold flow, porosity

2. 초록:

The present paper is an experimental study on the squeeze pin effect on the high pressure die cast aluminium parts, as a way of improvement of material homogenity on various and big wall thickness castings. Squeeze is used in high pressure die casting technology for optimizing homogenity of big wall thicknesses of die cast parts working as structural, mechanical and hydraulic components, made of different aluminium alloys such AlSi alloys. The objective of this research is to highlight the primary and secondary effects of squeezing on the structural homogenity of high pressure die cast aluminium parts, as well as the dependence of the effects on the squeeze pin dimensions and the operating parameters.

3. 서론:

High pressure die-casting process is one of the most common manufacturing processes of high complexity and precise parts. The challenge of the process in most cases is the homogenity of the castings material, which is influenced by several controllable parameters, such as speeds, pressures, temperatures, and changeover points between phases. Our previous published results identified causes that affect the homogenity of certain aluminium high pressure die cast parts and leaded to the improvement of die casting process of automotive gearbox suspension brackets. Present research work focuses on the material homogenity improvement by reduction of porosity, internal cold flow and shrinkage porosity, using squeeze pin technology. The scope of the squeeze pin is, by applying it in a massive area (big alloy volume), to modify the structure and density of the part during solidification stage. The homogenity levels were analyzed from the perspective of current standards. ASTM E505 Reference radiographs for inspection of aluminium and magnesium die castings was used as reference standard for the results interpretation.

4. 연구 요약:

연구 주제의 배경:

고압 다이캐스팅 공정에서 두꺼운 벽을 가진 복잡한 형상의 부품을 생산할 때 재료의 균질성을 확보하는 것은 중요한 과제입니다. 특히 AlSi 합금과 같은 알루미늄 합금으로 제작되는 구조용, 기계용, 유압용 부품의 경우, 내부 기공이나 콜드 플로우 같은 결함이 부품의 성능을 저하시킬 수 있습니다.

이전 연구 현황:

이전 연구들에서는 특정 알루미늄 고압 다이캐스팅 부품의 균질성에 영향을 미치는 원인을 파악하고, 자동차 기어박스 서스펜션 브래킷의 다이캐스팅 공정을 개선한 바 있습니다.

연구 목적:

본 연구의 목적은 스퀴즈 핀 기술을 사용하여 기공, 내부 콜드 플로우, 수축 기공을 줄임으로써 재료 균질성을 개선하는 것입니다. 특히 스퀴즈 핀이 고압 다이캐스팅 알루미늄 부품의 구조적 균질성에 미치는 1차 및 2차 효과를 조명하고, 이러한 효과가 스퀴즈 핀의 치수 및 작동 파라미터에 어떻게 의존하는지를 밝히는 데 있습니다.

핵심 연구:

실험은 기능적 이유로 합금 부피가 큰 서스펜션 브래킷 영역을 대상으로 설계되었습니다. 스퀴즈 핀의 직경, 깊이, 압착 시간을 변경하며 실험을 진행하고, 각 조건에서 생산된 샘플을 X-ray 검사를 통해 분석하여 재료 균질성 수준을 평가했습니다.

5. 연구 방법론

연구 설계:

본 연구는 AlSi9Cu3(Fe) 합금으로 생산된 서스펜션 브래킷 부품의 특정 영역에 대해 실험적으로 설계되었습니다. 스퀴즈 핀의 치수(직경, 유효 길이)와 작동 시간(압착 시간)을 여러 수준으로 나누어 체계적인 테스트 계획(Table 1)을 수립했습니다.

데이터 수집 및 분석 방법:

각 테스트 조건마다 10개의 샘플을 연속 생산하였으며, 총 360개의 샘플이 제작되었습니다. 샘플 분석은 115kV 전압과 10mA 강도로 설정된 MU2000 Yxlon X-ray 장비를 사용하여 수행되었으며, 2:1 배율로 방사선 사진을 촬영했습니다. 결과 해석에는 ASTM E505 표준이 참조되었습니다.

연구 주제 및 범위:

연구의 범위는 스퀴즈 핀의 치수(직경 8, 9, 10mm)와 깊이(7.5, 15mm), 그리고 압착 시간(0초에서 2.5초까지 0.5초 간격)이 고압 다이캐스팅 알루미늄 부품의 재료 균질성에 미치는 영향을 평가하는 것으로 한정됩니다.

6. 주요 결과:

주요 결과:

- 스퀴즈 핀은 두꺼운 부피를 가진 부품의 수축 기공을 줄여 재료 균질성을 향상시키는 데 효과적인 방법입니다.

- 스퀴즈 핀의 직경, 깊이, 압착 시간 지연은 기공 수준에 직접적인 영향을 미칩니다. 가장 좋은 결과는 핀 직경 10mm, 깊이 15mm, 압착 시간 1.5초에서 나타났습니다.

- 압착 지연 시간이 길어질수록 재료 균질성이 향상되는 경향을 보였습니다.

- 부수적인 효과로, 스퀴즈 핀의 효과가 클 때 X-ray 이미지 상에 '다크 라인'이 나타났습니다. 이는 추가 압력으로 인한 합금 원소의 매크로 편석일 수 있으며, 효과적인 가압의 지표로 해석될 수 있습니다.

- 다크 라인이 나타나지 않을 경우 스퀴즈 핀의 효과가 적어 기공 수준이 높았고, 다크 라인이 나타날 때 비로소 요구되는 기공 수준을 달성할 수 있었습니다.

그림 이름 목록:

- Fig. 1: Solidification simulation with Flow 3D software

- Fig. 2: Schematic solution of the mold with squeeze pin

- Fig. 3: Details of the squeeze design

- Fig. 4: Representative radioscopy pictures captures of Test 3

- Fig. 5: Representative radioscopy pictures captures of Test 4

7. 결론:

스퀴즈 핀의 사용은 높은 재료 부피 영역에서 유동 및 응고 시뮬레이션으로부터 예측된 높은 수축 기공 위험을 가진 부품의 재료 균질성을 개선하는 실용적인 방법입니다. 스퀴즈 핀으로부터 오는 추가적인 압력은 재료의 밀도를 높이고 다크 라인을 나타나게 하는 직접적인 효과를 가집니다. 수행된 테스트는 다크 라인과 기공 사이의 "간접적인" 관계를 보여줍니다. 다크 라인이 나타나지 않을 때, 스퀴즈 핀의 효과는 더 작고 기공 수준은 증가합니다. 스퀴즈 핀의 효과가 더 좋을 때, 다크 라인은 자연스럽게 나타나지만 오직 이 상황에서만 요구되는 기공 수준을 달성할 수 있습니다.

8. 참고 문헌:

- [1] Bellisario, D., Boschetti, A., Constanza, G., Tata Maria, E., Quadrini, F., and Santo, L. (2012), Squeeze Casting of Al-Si Alloys, in Recent Researches in Metallurgical Engineering - From Extraction to Forming, Ed. Mohammad Nusheh, InTech Open, pp. 161-186.

- [2] Reikher, A., Barkhudarov, M.R. (2007), Casting: An analytical approach, in Series: Engineering Materials and Processes, Ed. Springer-Verlag London.

- [3] Adamane, A.R., Arnberg, L., Fiorese, E. et al. (2015), Influence of Injection Parameters on the Porosity and Tensile Properties of High-Pressure Die Cast Al-Si Alloys: A Review, International Journal of Metalcasting, vol. 9(1), pp. 43-53.

- [4] Dong, X., Yang, H., Zhu, X, Ji, S.,(2019), High strength and ductility aluminium alloy processed by high pressure die casting, Journal of Alloys and Compounds, vol. 773, pp. 86-96.

- [5] Jiao, X.Y, et. Al, (2019), Influence of slow-shot speed on PSPs and porosity of AlSi17Cu2.5 alloy during high pressure die casting, Journal of Materials Processing Technology, vol. 268, pp. 63-69.

- [6] Apparao, K.c., Birru, A.K, (2017), Optimization of Die casting process based on Taguchi approach, Materials Today, vol. 4(2A), pp.1852-1859.

- [7] Jahangiri, A., Marashi, S.H.P., Mohammadaliha, M, Ashofte, V., (2017) The effect of pressure and pouring temperature on the porosity, microstructure, hardness and yield stress of AA2024 aluminum alloy during the squeeze casting process, Journal of Materials Processing Technology, vol. 245, pp. 1-6.

- [8] Battaglia, E., Bonollo, F., Timelli, G., Fiorese, E., Kral, G., (2016), Correlation between process, microstructure and properties in high pressure die casting aluminium-silicon alloys, Advances in Materials and Processing Technologies, vol. 3(1), pp. 111-124.

- [9] Peti, F., Grama, L., (2011), Analyse of the possible causes of porosity type defects in aluminium high pressure die cast parts, Scientific Bulletin of the „Petru Maior" University of Târgu Mureş, vol. 8 (XXV), no. 1, pp. 41-44.

- [10] Peti, F., Grama L., (2012), Researches concerning constructive and technological improvements of automotive gearbox suspension brackets, Proceedings of the 6th Interdisciplinarity in Engineering International Conference InterEng-2012, "Petru Maior" University Press, pp. 87-92.

- [11] SR EN 1706 – Aluminium and aluminium alloys, (2000).

- [12] DIN 1688 – Tolerances for pressure die casting, (1986).

- [13] ASTM E505 – Reference Radiographs for Inspection of Aluminium and Magnesium die castings, 2002.

- [14] VDG Specification P201 – Porosity of Metal Castings, 2002.

- [15] Company documentation CATIA, 2012.

- [16] Fundamentos de la fundicion a presion, CIE C. Vilanova, Spain, 2008.

- [17] Revision Tecnica del Producto, CIE C. Vilanova, Spain, 2008.

- [18] Company documentation Bühler, 2010.

- [19] Company documentation Idra, 2011.

- [20] Company documentation Italpresse, 2011.

- [21] Procedimiento IDT 05/1: Cuaderno de cargas de moldes, rev05, CIE Inyectametal, Spain, 2007.

- [22] Norma Ingenieria NCV21006C–Tiempo llenado del molde, CIE C. Vilanova, Spain, 2006.

- [23] Norma Ingenieria NCV21007B–Velocidad en el ataque, CIE C. Vilanova, Spain, 2006.

전문가 Q&A: 자주 묻는 질문

Q1: 왜 스퀴즈 핀의 직경을 10mm, 9mm, 8mm 세 가지로 나누어 테스트했나요?

A1: 스퀴즈 핀의 직경은 응고 수축을 보상하기 위해 추가로 공급되는 용탕의 부피를 결정하는 핵심 요소입니다. 연구진은 서로 다른 직경을 테스트함으로써, 보상되는 부피의 크기가 수축 기공 감소에 얼마나 큰 영향을 미치는지 정량적으로 파악하고자 했습니다. 결과적으로, 더 큰 직경(10mm)이 더 작은 직경(8mm)보다 효과적이라는 것을 확인했으며, 이는 특정 부피의 수축을 보상하기 위해서는 그에 상응하는 크기의 스퀴즈 핀이 필요함을 의미합니다.

Q2: 논문에서 언급된 '다크 라인(dark line)'은 결함인가요?

A2: 전통적인 의미의 결함으로 보기는 어렵습니다. 논문에 따르면 이 '다크 라인'은 스퀴즈 핀에 의한 강력한 추가 압력으로 인해 발생하며, 기공이 효과적으로 감소했을 때 함께 나타나는 현상입니다. 이는 압력에 의해 합금 원소가 국부적으로 재배열되는 '매크로 편석'의 결과일 수 있습니다. 중요한 점은 이 라인의 존재가 기공 감소와 강한 상관관계를 보인다는 것입니다. 즉, 다크 라인은 스퀴즈 핀이 성공적으로 작동하여 재료를 치밀하게 만들었다는 '증거'로 해석될 수 있습니다.

Q3: 연구에서 발견된 최적의 스퀴즈 압착 지연 시간은 얼마였나요?

A3: 최적의 압착 지연 시간은 핀의 직경과 깊이에 따라 달랐지만, 전반적으로 1.5초에서 2초 사이가 가장 효과적이었습니다. Table 2의 결과를 보면, 특히 직경이 크고(10mm, 9mm) 깊이가 깊은(15mm) 조건에서 1.5초 또는 2초의 지연 시간을 주었을 때 수축 기공이 'OK' 또는 'Line present' 수준으로 크게 개선되었습니다. 너무 짧거나(0.5초) 너무 긴(2.5초) 시간보다는 특정 시간대에 최적의 효과가 집중되었습니다.

Q4: 스퀴즈 핀의 효과는 구체적으로 어떻게 측정되었나요?

A4: 스퀴즈 핀의 효과는 비파괴 검사인 X-ray 분석을 통해 측정되었습니다. MU2000 Yxlon X-ray 장비를 사용하여 각 조건에서 생산된 샘플의 내부를 촬영했습니다. 촬영된 방사선 사진은 'ASTM E505 - 알루미늄 및 마그네슘 다이캐스팅 검사를 위한 표준 참조 방사선 사진'과 비교하여 기공의 등급과 수준을 평가하는 방식으로 정량화되었습니다.

Q5: 스퀴즈 핀의 깊이가 짧을 경우(7.5mm)에도 효과가 있었나요?

A5: 효과가 있었지만, 깊이가 15mm일 때보다 상대적으로 미미했습니다. Table 2에서 동일한 직경과 압착 시간을 가진 테스트(예: 10mm 직경 테스트 1과 2 비교)를 비교해 보면, 15mm 깊이가 7.5mm 깊이보다 수축 기공을 줄이는 데 훨씬 더 효과적이었음을 알 수 있습니다. 이는 스퀴즈 핀의 행정 거리, 즉 밀어 넣는 깊이가 보상되는 용탕의 양과 압력 전달 효율에 직접적인 영향을 미치기 때문입니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 스퀴즈 핀의 치수와 작동 파라미터를 정밀하게 최적화하는 것이 고압 다이캐스팅 공정에서 두꺼운 부품의 고질적인 수축 기공 문제를 해결하는 강력한 해법임을 입증했습니다. 특히 압착 지연 시간과 같은 공정 변수를 제어하는 것이 재료의 밀도와 균질성을 극대화하는 데 결정적인 역할을 합니다. 또한, X-ray 검사에서 발견된 '다크 라인' 현상은 성공적인 가압의 지표가 될 수 있다는 새로운 관점을 제시하여 품질 관리 기준에 중요한 시사점을 제공합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Ferencz PETI¹, Gabriela STRNAD²]"가 작성한 논문 "[THE EFFECT OF SQUEEZE PIN DIMENSION AND OPERATIONAL PARAMETERS ON MATERIAL HOMOGENITY OF ALUMINIUM HIGH PRESSURE DIE CAST PARTS]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: [https://doi.org/10.2478/amset-2019-0010]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.