자동차 기가 캐스팅의 미래: 초거대 알루미늄 주조의 품질과 생산성 극대화 방안

이 기술 요약은 Qigui Wang, Andy Wang, Jason Coryell이 작성하여 2024년 제75회 세계 주조 대회(The 75th World Foundry Congress)에 발표한 "[Ultra-Large Aluminum Castings in Automobiles]" 논문을 기반으로 작성되었습니다.

![Fig.1. Six mega Al castings in Cadillac Celestiq [3].](https://castman.co.kr/wp-content/uploads/image-3094.webp)

키워드

- Primary Keyword: 초거대 알루미늄 주조

- Secondary Keywords: 기가 캐스팅, 알루미늄, 경량화, HPDC, 자동차 부품, 주조 품질, 미세구조

Executive Summary

- The Challenge: 초거대 알루미늄 주조(기가 캐스팅)는 부품 통합과 비용 절감에 막대한 이점을 제공하지만, 일관된 품질과 성능을 확보하는 데 있어 상당한 기술적 과제를 안고 있습니다.

- The Method: 본 논문은 합금 성분, 용탕 청정도, 게이팅 시스템 설계, 금형 표면 처리, 주조 공정 등 초거대 주조품의 품질에 영향을 미치는 핵심 요소들을 검토하고 분석합니다.

- The Key Breakthrough: 최적화된 숏 프로파일(지연된 고속 충전 단계)과 게이팅 설계를 결합하면 고압 다이캐스팅(HPDC)의 주요 결함 원인인 혼입 가스를 현저히 줄일 수 있습니다.

- The Bottom Line: 고품질의 초거대 주조품을 성공적으로 제조하기 위해서는 첨단 합금 설계, 정밀한 공정 제어, 가상 주조 시뮬레이션 기술을 통합하는 총체적인 접근 방식이 필수적입니다.

The Challenge: 왜 이 연구가 HPDC 전문가에게 중요한가?

최근 자동차 산업, 특히 전기차 분야에서는 경량화와 생산 비용 절감을 위해 초거대 알루미늄 주조품의 사용이 폭발적으로 증가하고 있습니다. Tesla, GM, Toyota와 같은 선도적인 자동차 제조사들은 수십, 수백 개의 개별 부품을 단일 주조품으로 통합하는 '기가 캐스팅' 기술을 도입하여 차체 구조를 혁신하고 있습니다.

그러나 이러한 거대한 구조용 부품은 정적, 동적, 주기적 하중을 모두 견뎌야 하므로 높은 품질과 예측 가능한 성능이 절대적으로 요구됩니다. 부품의 크기와 복잡성이 증가함에 따라 치수 안정성, 수리 가능성, 그리고 무엇보다 고품질의 주조품을 안정적으로 생산하는 것이 매우 어려워졌습니다. 이는 HPDC 전문가들이 현장에서 직면하는 현실적인 문제이며, 이 연구는 이러한 난제를 해결하기 위한 핵심적인 기술적 고려사항들을 제시합니다.

The Approach: 연구 방법론 분석

본 논문은 특정 실험을 수행하기보다, 초거대 알루미늄 주조품의 품질에 영향을 미치는 핵심 요소들을 종합적으로 검토하고 평가하는 방식을 취합니다. 연구의 핵심은 다음과 같은 다섯 가지 주요 영역에 대한 심층 분석입니다.

- 주조 알루미늄 합금 (Cast Aluminum Alloy): 긴 유동 거리를 채워야 하는 초거대 주조의 특성상, 합금은 높은 유동성과 낮은 수축 및 응고 균열 경향성을 가져야 합니다. 논문에서는 현재 주로 사용되는 C611, Aural 5, Tesla의 AA386 합금의 특성을 비교 분석합니다.

- 용탕 청정도 관리 (Melt Cleanliness Control): 최종 주조품의 결함 대부분은 용탕에 포함된 개재물과 가스에서 비롯되므로, 금형 충전 전 용탕을 최고 수준으로 정련하는 것이 중요합니다. GM에서 보고된 스크랩 재활용 시 오염을 줄이는 기술도 언급됩니다.

- 게이팅 시스템 설계 (Gating System Design): 최적의 게이팅 시스템은 용탕의 난류를 줄여 가스 혼입을 최소화하는 데 결정적인 역할을 합니다. 특히 HPDC 공정의 초고속 충전 속도(인게이트에서 약 40 m/s)를 고려하여, 용탕 흐름이 합쳐지는 것을 피하도록 인게이트 위치와 크기를 정밀하게 설계해야 합니다.

- 금형 표면 처리 (Mold Surface Treatment): 금형 표면 상태는 제품의 표면 조도뿐만 아니라, 피로 균열의 시작점이 되는 주조품 표피층의 품질에도 큰 영향을 미칩니다. 특수한 표면 패턴이나 텍스처를 적용하여 충전 중 산화막을 제거하고 표면 품질을 개선할 수 있습니다.

- 주조 공정 (Casting Process): 금형 온도, 용탕 주입 온도, 숏 프로파일과 같은 공정 변수들은 게이팅 시스템 설계와 긴밀하게 연계되어 최적화되어야 합니다. 논문에서는 가상 주조 시뮬레이션과 열화상 기술을 활용하여 최적의 공정 조건을 찾는 방법을 제시합니다.

The Breakthrough: 주요 연구 결과 및 데이터

Finding 1: 합금 성분이 응고 과정과 결함 발생에 미치는 영향

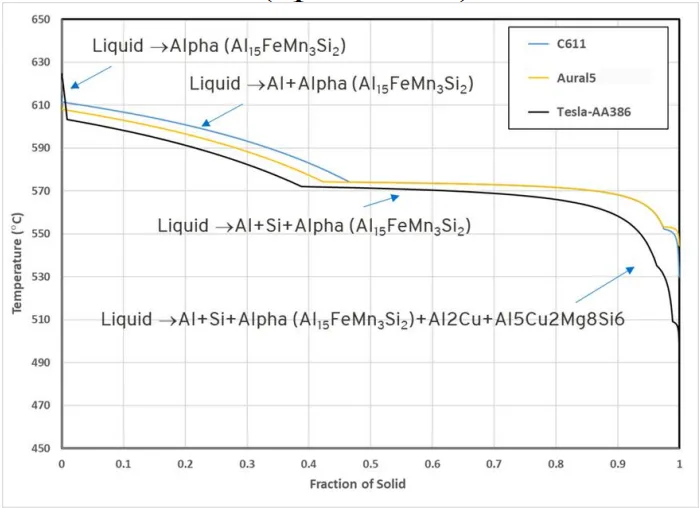

합금의 화학적 조성은 주조품의 최종 품질을 결정하는 근본적인 요소입니다. 논문의 그림 2는 C611, Aural5, Tesla-AA386 세 가지 합금의 응고 과정과 고상 분율을 계산한 결과를 보여줍니다.

특히 구리(Cu) 함량이 높은 Tesla-AA386 합금은 다른 합금에 비해 응고 구간(Freezing Range)이 더 넓은 것을 확인할 수 있습니다. 응고 구간이 넓어지면 수축 기공(porosity) 및 응고 균열(crack susceptibility) 발생 가능성이 커지는 경향이 있습니다. 이는 합금 선택이 단순히 기계적 특성뿐만 아니라 주조 결함 발생률에도 직접적인 영향을 미친다는 것을 명확히 보여줍니다.

Finding 2: 숏 프로파일 최적화를 통한 혼입 가스 저감

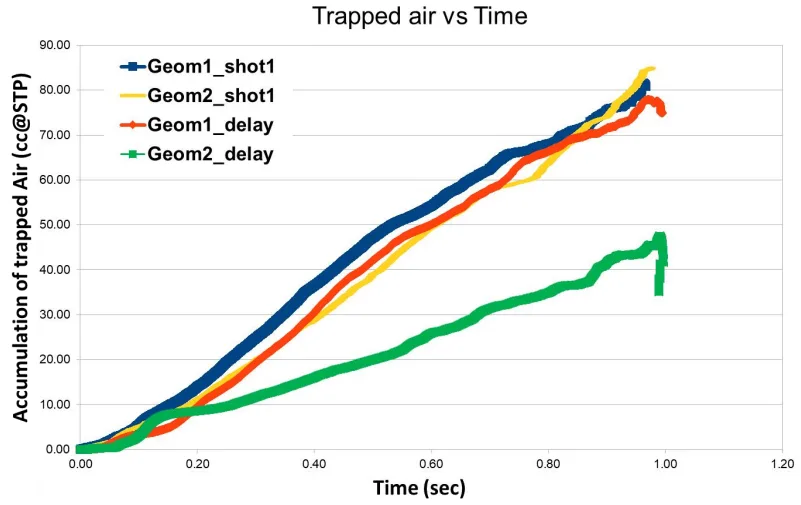

HPDC 공정에서 가장 제어하기 어려운 문제 중 하나는 용탕이 금형을 채우는 과정에서 발생하는 가스 혼입(trapped air)입니다. 그림 3은 두 가지 다른 게이팅 설계(Geom1, Geom2)와 두 가지 숏 프로파일(shot1, delay) 조합에 따른 혼입 가스 누적량을 시뮬레이션한 결과입니다.

결과는 매우 명확합니다. 플런저의 고속 충전 단계를 지연시킨 숏 프로파일('Geom2_delay' 곡선)을 최적화된 게이팅 설계(Geom2)와 함께 사용했을 때, 혼입 가스의 양이 다른 조합에 비해 현저하게 감소했습니다. 이는 단순히 빠르게 금형을 채우는 것보다, 용탕의 흐름을 정밀하게 제어하는 숏 프로파일 설계가 내부 품질 확보에 얼마나 중요한지를 데이터로 입증한 것입니다.

Practical Implications for R&D and Operations

- 공정 엔지니어: 본 연구는 숏 프로파일(플런저 속도)과 용탕 주입 온도를 정밀하게 조정하는 것이 혼입 가스를 줄이고 주조 품질을 개선하는 데 직접적인 기여를 할 수 있음을 시사합니다.

- 품질 관리팀: 논문의 그림 2 데이터는 합금 성분, 특히 구리(Cu) 함량이 응고 거동과 수축 기공과 같은 잠재적 결함에 직접적인 영향을 미치므로, 원재료 성분 모니터링이 새로운 품질 검사 기준으로 고려될 수 있음을 보여줍니다.

- 설계 엔지니어: 게이팅 시스템 설계가 결함 형성에 지대한 영향을 미친다는 점이 강조됩니다. 그림 3의 'Geom1'과 'Geom2' 비교 결과는 설계 단계에서의 선택이 응고 중 결함(혼입 가스)에 직접적인 영향을 미치므로, 초기 설계 단계에서 매우 중요한 고려 사항임을 나타냅니다.

Paper Details

[Ultra-Large Aluminum Castings in Automobiles]

1. 개요:

- Title: Ultra-Large Aluminum Castings in Automobiles

- Author: Qigui Wang*, Andy Wang, Jason Coryell

- Year of publication: 2024

- Journal/academic society of publication: The 75th World Foundry Congress

- Keywords: Ultra-Large Castings; Aluminum; Light-weighting; Quality; Microstructure; Materials Properties

2. 초록:

초거대 알루미늄 주조품은 자동차, 특히 전기차에서 경량화와 제조 비용 절감을 위해 점점 더 많이 사용되고 있습니다. 이들 대부분은 정적, 동적, 주기적 하중을 받는 구조 부품이므로, 초거대 알루미늄 주조품의 품질과 정량화 가능한 성능은 설계와 제조 성공에 매우 중요합니다. 본 논문은 자동차 산업에서 초거대 알루미늄 주조품의 적용 사례를 검토하고, 그 장점과 이점 및 과제를 설명합니다. 초거대 알루미늄 주조품의 품질, 미세구조 및 기계적 특성에 영향을 미치는 요인들을 평가하고 논의합니다.

3. 서론:

Ducker[1]에 따르면, 지난 20년간 자동차의 알루미늄 주조품 적용은 차량당 300파운드 이상(100%) 증가했습니다. 최근 자동차 제조사들은 수십에서 수백 개의 다른 부품을 단일 주조품으로 통합하기 위해 초거대 알루미늄 주조품을 핵심 구조에 도입했습니다. 예를 들어, Tesla는 모델 Y 차량에 전방 및 후방 알루미늄 기가 캐스팅을 사용합니다[2]. GM은 Cadillac Celestiq 차량의 전체 하부 차체 구조를 형성하기 위해 6개의 메가 알루미늄 주조품을 사용했습니다(그림 1)[3]. Toyota는 전방 및 후방 차체 프레임에 사용되는 부품 수를 크게 줄이기 위해 기가 캐스팅을 구현할 계획입니다[4]. 다른 많은 자동차 제조사들도 유사한 접근 방식을 취하고 있습니다. 초거대 알루미늄 주조품은 우수한 품질, 높은 특성 및 예측 가능한 성능을 요구합니다. 이러한 목표는 초거대 주조품의 복잡한 형상과 후속 공정으로 인해 더욱 어려워집니다. 알루미늄 주조 품질과 최종 제품 성능은 합금 조성, 용탕 처리, 주조 및 게이팅 시스템 설계, 특히 주조 공정에 의해 결정됩니다. 따라서 초거대 주조품을 올바르게 설계하고 제조하는 것이 중요하고 경제적으로 중요합니다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업에서 경량화와 비용 절감을 위해 초거대 알루미늄 주조품(기가 캐스팅)의 도입이 확대되고 있으며, 이는 구조 부품의 품질 확보에 대한 새로운 기술적 과제를 제기합니다.

이전 연구 현황:

Tesla, GM, Toyota 등 주요 자동차 제조사들이 기가 캐스팅을 도입하고 있으나, 치수 안정성, 지속 가능성, 수리 가능성 및 고품질 주조의 어려움과 같은 여러 도전 과제가 존재합니다.

연구 목적:

초거대 알루미늄 주조품의 적용 사례와 장단점을 검토하고, 최종 제품의 품질, 미세구조, 기계적 특성에 영향을 미치는 핵심 기술 요인들을 평가하고 논의하여 성공적인 설계 및 제조를 위한 방향을 제시합니다.

핵심 연구:

합금 조성(C611, Aural 5, AA386 등), 용탕 청정도 관리, 게이팅 시스템 설계, 금형 표면 처리, 주조 공정(금형 온도, 주입 온도, 숏 프로파일) 등 5가지 핵심 요소가 초거대 주조품의 품질에 미치는 영향을 분석합니다.

5. 연구 방법론

연구 설계:

본 연구는 특정 실험을 설계하기보다는, 초거대 알루미늄 주조 기술과 관련된 기존 문헌, 산업 사례 및 기술 보고서를 종합적으로 검토하는 리뷰(Review) 형식으로 구성되었습니다.

데이터 수집 및 분석 방법:

공개된 학술 논문, 특허, 산업 보고서 및 기술 자료를 바탕으로 데이터를 수집했습니다. 특히 합금의 응고 거동(그림 2)과 혼입 가스량(그림 3) 분석에는 열역학 계산 및 주조 공정 시뮬레이션 코드를 활용한 결과를 인용했습니다.

연구 주제 및 범위:

연구는 자동차용 초거대 알루미늄 주조품에 초점을 맞추고 있으며, 품질에 영향을 미치는 핵심 요소인 (1) 주조 알루미늄 합금, (2) 용탕 청정도 관리, (3) 게이팅 시스템 설계, (4) 금형 표면 처리, (5) 주조 공정 최적화에 대한 내용을 다룹니다.

6. 주요 결과:

주요 결과:

- 구리(Cu)가 포함된 합금(예: Tesla-AA386)은 응고 구간이 넓어져 기공 및 균열 민감도가 증가할 수 있습니다.

- GM은 스크랩 재활용 시 용탕 오염을 줄이기 위한 플럭스 코팅 기술을 개발했습니다.

- HPDC 공정에서 인게이트에서의 용탕 속도는 임계 속도(0.5 m/s)보다 80배나 높은 약 40 m/s로 제어되며, 합류되는 용탕 흐름을 피하는 설계가 중요합니다.

- 금형 표면에 특수한 패턴이나 텍스처를 적용하면 충전 중 산화막을 제거하여 표면 품질을 향상시킬 수 있습니다.

- 최적화된 게이팅 설계와 지연된 고속 충전 숏 프로파일을 결합하면 주조품 내 혼입 가스를 크게 줄일 수 있습니다 (그림 3).

Figure Name List:

- Fig.1. Six mega Al castings in Cadillac Celestiq [3].

- Fig.2. Calculated fraction of solid and solidification sequences of three alloys.

- Fig.3. Accumulation of the trapped air calculated for different shot profiles.

7. 결론:

자동차에 초거대 알루미늄 주조품을 적용하는 것은 큰 기회를 가져왔지만, 동시에 해결해야 할 과제들을 제기했습니다. 이러한 과제들은 첨단 금속 주조 기술과 가상 주조 도구를 통해 해결될 수 있습니다.

8. 참고문헌:

- [1] Ducker Frontier, North America Light Vehicle Al Content and Outlook. Final Report Summary: July 2020.

- [2] https://www.theautopian.com/how-tesla-made-gigacasting-the-most-important-word-in-the-car-industry/ (Sept 14, 2023)

- [3] https://insideevs.com/news/617108/cadillac-takes-page-from-tesla-book-uses-mega-castings-on-celestiq/ (Oct 18, 2022)

- [4] https://www.linkedin.com/pulse/what-do-toyotas-announcements-battery-technologies-giga-castings/ (Aug. 2023)

- [5] Zhan, H., G. Zeng, Q. Wang, C. Wang, P. Wang, Z. Wang, Y. Xu, D. Hess, P. Crepeau, J. Wang, Unified Cast (UniCast) Aluminum Alloy Journal of Materials Science & Technology, 154 (2023) 251-268

- [6] Wang, Q., D. Gerard, US Patent 9574252 (Feb 21, 2017)

Expert Q&A: 전문가 Q&A

Q1: 초거대 주조에서 용탕 청정도가 왜 그토록 중요한가요?

A1: 논문에 따르면, 최종 주조품에서 발견되는 대부분의 결함은 용탕으로부터 유입된 개재물 및 가스와 직접적으로 관련이 있습니다. 초거대 주조품은 유동 거리가 매우 길고 형상이 복잡하기 때문에, 작은 불순물이라도 유동 중에 성장하거나 특정 위치에 집중되어 치명적인 결함으로 발전할 가능성이 높습니다. 따라서 금형에 주입되기 전, 용탕을 가능한 최고 수준으로 깨끗하게 만드는 것이 고품질 확보의 전제 조건입니다.

Q2: 논문에서는 임계 속도를 0.5 m/s로 언급하면서도, HPDC 인게이트 속도는 약 40 m/s라고 합니다. 이 모순은 어떻게 관리되나요?

A2: 이는 HPDC 공정의 본질적인 특성을 보여줍니다. 이상적으로는 난류를 피하기 위해 0.5 m/s 이하로 충전해야 하지만, 초거대 주조의 얇은 벽 부분을 응고 전에 완전히 채우기 위해서는 100-200 밀리초 이내에 충전을 완료해야 합니다. 이를 위해 약 40 m/s라는 초고속이 불가피합니다. 따라서 이 모순을 관리하기 위해, 난류 발생을 억제하는 대신 난류로 인해 발생하는 가스 혼입과 산화물 생성을 최소화하도록 게이팅 시스템(특히 인게이트 위치와 크기)을 매우 정밀하게 설계하여 용탕 흐름이 서로 충돌하거나 합쳐지는 것을 피하는 것이 핵심 전략이 됩니다.

Q3: 그림 2에서 Tesla-AA386 합금은 구리(Cu) 때문에 응고 구간이 더 넓다고 나왔습니다. 이것이 실제 생산에서 의미하는 바는 무엇인가요?

A3: 응고 구간이 넓다는 것은 액상과 고상이 공존하는 시간이 길다는 것을 의미합니다. 이는 최종적으로 응고되는 영역(Hot Spot)에 용탕을 보충하기 어렵게 만들어 수축 기공(shrinkage porosity)이 발생할 가능성을 높입니다. 또한, 응고가 진행 중인 고체 네트워크가 수축 응력을 받을 때 액상 필름이 찢어지면서 응고 균열(hot tearing)이 발생할 위험도 커집니다. 따라서 이 합금을 사용할 경우, 기공과 균열을 제어하기 위해 더욱 정밀한 온도 관리와 가압 조건 설계가 요구됩니다.

Q4: 논문에서 크고 평평한 주조품의 표면 품질을 개선하기 위해 제시된 구체적인 권장 사항은 무엇인가요?

A4: 논문에서는 크고 평평한 표면을 가진 주조품이 충전 중 용탕 선단에서 생성된 미세한 산화막이 갇히면서 표면 외관 및 품질 문제를 겪을 수 있다고 지적합니다. 이에 대한 해결책으로, 금형 표면에 독특한 표면 패턴이나 텍스처를 가공할 것을 제안합니다. 이러한 처리는 용탕이 금형 표면을 따라 흐를 때 산화막이 벗겨지도록 유도하여 최종 제품의 표면 품질을 개선하는 효과를 가져올 수 있습니다.

Q5: 그림 3을 기준으로, 혼입 가스를 줄이는 데 가장 효과적인 게이팅 설계와 숏 프로파일 조합은 무엇이었나요?

A5: 그림 3의 시뮬레이션 결과에 따르면, 'Geom2_delay'로 표시된 조합이 가장 우수한 성능을 보였습니다. 이는 최적화된 게이팅 설계 2번('Geom2')과 플런저의 고속 충전 단계를 의도적으로 지연시킨 숏 프로파일('delay')을 함께 적용했을 때, 최종적으로 주조품 내에 갇히는 공기의 양이 가장 적었음을 의미합니다. 이는 성공적인 초거대 주조를 위해서는 게이팅 시스템과 숏 프로파일의 최적화가 함께 이루어져야 함을 명확히 보여줍니다.

Conclusion: 더 높은 품질과 생산성을 향한 길

초거대 알루미늄 주조 기술은 자동차 산업에 혁신적인 기회를 제공하지만, 그 성공은 품질 확보라는 근본적인 과제를 해결하는 데 달려있습니다. 본 논문은 합금 선택부터 최종 주조 공정 제어에 이르기까지, 품질에 영향을 미치는 핵심 요소들을 체계적으로 분석하며, 가상 시뮬레이션과 같은 첨단 도구를 활용한 총체적 접근이 필수적임을 강조합니다. 특히 최적화된 숏 프로파일과 게이팅 설계의 조합은 내부 결함을 획기적으로 줄일 수 있는 강력한 수단임을 데이터로 증명했습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 만약 본 보고서에서 논의된 과제들이 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙들을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

Copyright Information

- 이 콘텐츠는 "[Qigui Wang, Andy Wang, Jason Coryell]"이 작성한 논문 "[Ultra-Large Aluminum Castings in Automobiles]"을 기반으로 한 요약 및 분석 자료입니다.

- Source: The 75th World Foundry Congress, October 25-30, 2024, Deyang, Sichuan, China

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.