고압 다이캐스팅의 내구성 혁신: 알루미늄-실리콘 합금의 마찰 및 마모 특성 심층 분석

이 기술 요약은 Barrie S. Shabel, Douglas A. Granger, William G. Truckner가 저술하여 1992년 ASM Handbook(Volume 18: Friction, Lubrication, and Wear Technology)에 발표한 학술 논문 "Friction and Wear of Aluminum-Silicon Alloys"를 기반으로 합니다.

키워드

- 주요 키워드: 알루미늄-실리콘 합금

- 보조 키워드: 고압 다이캐스팅, 내마모성, A390 합금, 과공정 알루미늄 합금, 자동차 부품, 미세조직 제어

핵심 요약

- 도전 과제: 자동차 및 기타 산업에서는 알루미늄의 경량성을 원하지만, 라이너가 없는 엔진 블록과 같은 고마모 환경에서 알루미늄의 본질적으로 낮은 내마모성을 극복해야 하는 과제에 직면해 있습니다.

- 연구 방법: 본 논문은 알루미늄-실리콘 합금의 야금학적 특성과 마모 거동을 검토하며, 실리콘 함량, 합금 원소, 미세조직 제어가 내마모성에 미치는 영향을 분석합니다.

- 핵심 발견: 단단한 초정 실리콘 입자를 포함하는 과공정 알루미늄-실리콘 합금(특히 A390)은 월등한 내마모성을 제공하여, 비용이 많이 드는 별도의 라이너 없이도 고마모 응용 분야에 사용될 수 있습니다.

- 최종 결론: 실리콘 입자와 기타 경질상의 크기, 형태, 분포와 같은 미세조직을 정밀하게 제어하는 것이 까다로운 산업 응용 분야에서 알루미늄-실리콘 합금의 내마모성을 극대화하는 핵심입니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차 산업은 연비 향상이라는 정부 규제에 대응하기 위해 차량 경량화를 지속적으로 추구해왔습니다. 이에 따라 주철을 대체할 경량 소재로 알루미늄-실리콘 합금이 주목받기 시작했습니다. 하지만 A356, A380과 같은 초기 아공정 합금은 우수한 주조성과 낮은 밀도에도 불구하고 내마모성이 부족하여 엔진 실린더 블록과 같은 부품에 직접 적용하기 어려웠습니다. 이 문제를 해결하기 위해 주철이나 강철 라이너를 삽입했지만, 이는 생산 비용을 크게 증가시키는 원인이 되었습니다.

따라서 업계는 라이너 없이도 충분한 내마모성을 확보할 수 있는 새로운 고성능 알루미늄 합금 개발의 필요성에 직면했습니다. 이는 단순히 무게를 줄이는 것을 넘어, 비용 효율적인 대량 생산 공정을 통해 고성능 경량 부품을 구현해야 하는 중요한 기술적 과제였습니다.

접근 방식: 연구 방법론 분석

본 논문은 알루미늄-실리콘 합금의 마찰 및 마모 특성을 야금학적 관점에서 종합적으로 분석합니다. 연구의 핵심은 합금의 미세조직과 기계적 특성 간의 관계를 규명하는 데 있습니다.

- 기본 시스템 분석: 연구는 알루미늄-실리콘 이원계 상태도(Fig 1)를 기초로 하며, 실리콘 함량에 따라 아공정(hypoeutectic), 공정(eutectic), 과공정(hypereutectic) 합금으로 분류합니다. 각 유형은 부드러운 알루미늄 기지와 매우 단단하고 취성이 있는 실리콘 상으로 구성됩니다.

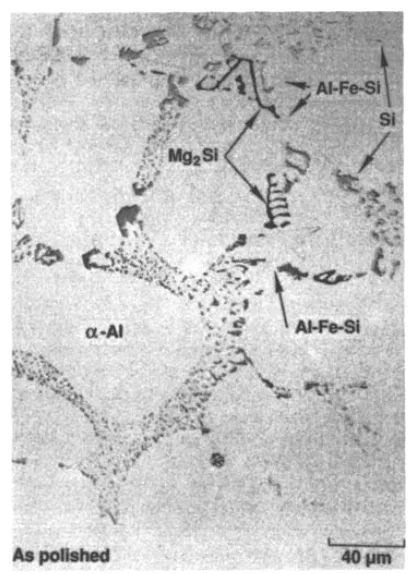

- 합금 원소의 영향: 철(Fe), 구리(Cu), 마그네슘(Mg), 망간(Mn)과 같은 상업용 합금에 첨가되는 주요 원소들의 역할을 분석합니다. 이 원소들은 Al-Fe-Si와 같은 금속간 화합물을 형성하거나, Mg₂Si와 같은 석출물을 통해 기지를 강화하여 합금의 전반적인 경도와 내마모성에 기여합니다.

- 미세조직 제어 원리: 내마모성을 최적화하기 위한 핵심적인 미세조직 제어 기법들을 검토합니다. 여기에는 ▲결정립 미세화(Ti-B 첨가) ▲공정 조직 개량(Na, Sr 첨가) ▲과공정 합금의 초정 실리콘 미세화(P 첨가) ▲냉각 속도에 따른 셀 크기 제어 등이 포함됩니다. 특히 고압 다이캐스팅과 같이 냉각 속도가 빠른 공정이 미세조직에 미치는 영향이 중요하게 다뤄집니다.

핵심 발견: 주요 결과 및 데이터

결과 1: 실리콘 함량과 미세조직이 내마모성을 결정

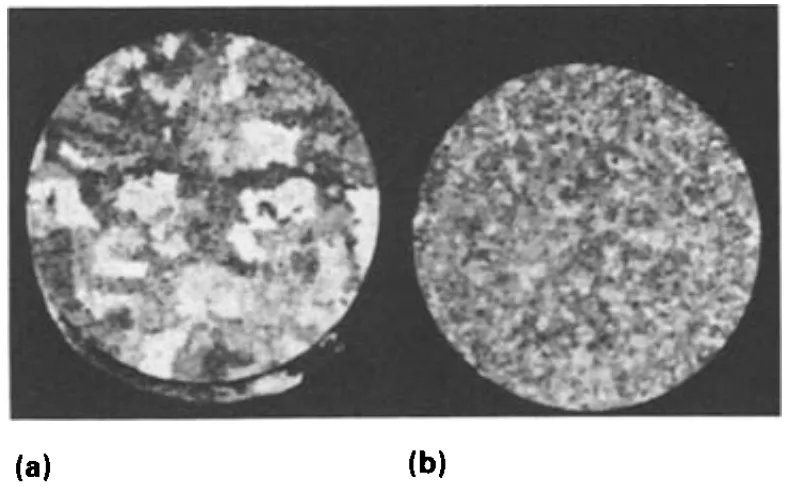

논문에 따르면, 과공정 알루미늄-실리콘 합금은 우수한 내마모성을 나타내며, 이는 기지 내에 존재하는 크고 각진 초정 실리콘 입자 덕분입니다. A390 합금의 미세조직(Fig 3)은 이러한 특징을 명확히 보여주며, 이 단단한 실리콘 입자들이 마모에 대한 저항성을 부여합니다. 반면, 아공정 합금인 A357.0(Fig 2)은 초정 알루미늄상과 공정 실리콘으로 구성되어 상대적으로 낮은 내마모성을 보입니다.

하지만 실리콘 함량이 높을수록 항상 내마모성이 선형적으로 증가하는 것은 아닙니다. Clarke와 Sarkar(Ref 28)의 연구에 따르면, 100kPa 미만의 낮은 압력 조건에서는 공정 조성 근처에서 마모율이 최소가 되는 현상이 관찰되었습니다. 이는 실리콘 함량이 증가함에 따라 파괴 인성이 감소하는 등 다른 기계적 특성 변화가 복합적으로 작용하기 때문임을 시사합니다.

결과 2: 합금 원소는 내마모성을 높이는 '경질상'을 형성

실리콘 외 다른 합금 원소들은 알루미늄 기지보다 훨씬 단단한 금속간 화합물을 형성하여 내마모성을 크게 향상시킵니다. 논문의 Table 4는 이러한 경질상의 경도 값을 구체적으로 제시합니다.

예를 들어, 알루미늄 기지의 경도는 일반적으로 1000 MPa 미만이지만, 합금에 흔히 포함되는 철(Fe)은 Al-Fe-Si 계열의 금속간 화합물을 형성하며, 이들의 경도는 6400-9400 MPa에 달할 수 있습니다. 마찬가지로 구리(CuAl₂)는 3900 MPa, 니켈(NiAl₃)은 6000-7600 MPa의 높은 경도를 가집니다. 이러한 경질상들은 부피 분율을 높여 전체적인 내마모성을 증가시키는 역할을 하며, 이는 복합재료의 강화 원리와 유사합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 수지상 셀 크기가 냉각 속도에 의해 제어되며, 고압 다이캐스팅이 가장 미세한 셀 크기를 구현한다고 강조합니다. 이는 다이 온도, 사출 속도, 용탕 온도와 같은 HPDC 공정 변수가 최종 부품의 미세조직과 직결되어 내마모성에 결정적인 영향을 미친다는 것을 의미합니다. 최적의 내마모성을 위해 공정 변수를 정밀하게 관리해야 합니다.

- 품질 관리팀: 논문에서 언급된 '슬러지(Sludge)' 현상(Fig 6)은 품질 관리에 중요한 시사점을 제공합니다. 슬러지 팩터(SF = %Fe + 2%Mn + 3%Cr)는 용탕 내에서 유해한 경질 금속간 화합물이 형성될 경향을 예측하는 지표입니다. 품질 관리팀은 용탕의 화학 성분과 보온로 온도를 철저히 모니터링하여 슬러지 형성을 방지해야 합니다.

- 설계 엔지니어: A390 합금을 사용한 엔진 블록의 성공 사례는 표면 처리의 중요성을 보여줍니다. 원하는 내마모 성능을 얻기 위해 미세 호닝 후 알루미늄 기지를 선택적으로 식각하여 단단한 실리콘 입자를 노출시키는 공정이 필요했습니다. 이는 부품 설계 단계부터 최종 표면 처리 공정을 고려해야만 소재의 잠재력을 최대한 발휘할 수 있음을 의미합니다.

논문 상세 정보

Friction and Wear of Aluminum-Silicon Alloys

1. 개요:

- 제목: Friction and Wear of Aluminum-Silicon Alloys

- 저자: Barrie S. Shabel, Douglas A. Granger, and William G. Truckner

- 발행 연도: 1992

- 발행 학술지/학회: ASM Handbook, Volume 18: Friction, Lubrication, and Wear Technology

- 키워드: Aluminum-Silicon Alloys, Wear Resistance, Friction, Metallurgy, Microstructure, Automotive Applications, Hypereutectic Alloys

2. 초록:

알루미늄-실리콘 합금은 우수한 주조성, 낮은 밀도, 좋은 기계적 특성의 독특한 조합으로 주목받지만, 내마모성에 대한 정보는 상대적으로 부족하다. 본 논문은 특히 자동차 산업을 중심으로 마찰 및 마모 환경에서 알루미늄-실리콘 합금의 적용이 증가하는 추세를 조명한다. 합금의 야금학적 특성을 아공정, 공정, 과공정으로 나누어 분석하고, 실리콘이 내마모성에 기여하는 핵심적인 역할을 설명한다. 또한 철, 구리, 마그네슘, 망간 등 다른 합금 원소들이 경질 금속간 화합물 형성 및 기지 강화를 통해 내마모성을 향상시키는 메커니즘을 다룬다. 미세조직 제어(결정립 미세화, 개량, 정련)의 원리와 실제 부품(엔진 블록, 피스톤 등)에서의 적용 사례를 통해, 알루미늄-실리콘 합금의 내마모성을 최적화하기 위한 종합적인 접근법을 제시한다.

3. 서론:

알루미늄-실리콘 합금은 우수한 주조성과 낮은 밀도 등 바람직한 특성들의 조합으로 잘 알려져 있지만, 기존 문헌에서는 내마모성에 대한 언급이 거의 없었다. 그러나 최근 이 합금들이 내마모성을 요구하는 환경에서 점점 더 많이 적용되고 있다. 1950년대 후반부터 자동차 산업에서는 경량성과 우수한 열전도성을 활용하기 위해 A356, A380과 같은 아공정 합금으로 실린더 블록을 제조했다. 하지만 이들 합금의 내마모성이 부족하여 강철 라이너를 삽입해야 했다. 1970년대 에너지 위기로 차량 경량화의 중요성이 부각되면서, 라이너 없이 사용할 수 있는 고내마모성 과공정 알루미늄-실리콘 합금(예: A390)이 개발되었다. 이 합금은 표면 처리를 통해 실리콘 입자를 노출시켜 베어링 표면으로 활용함으로써 내마모성을 향상시킨다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업을 중심으로 경량화 요구가 증가함에 따라 알루미늄 합금의 사용이 확대되었으나, 마찰 및 마모가 발생하는 부품에 적용하기 위해서는 내마모성 향상이 필수적이었다.

이전 연구 현황:

초기 알루미늄-실리콘 합금 연구는 주로 주조성과 기계적 특성에 집중되었으며, 내마모성에 대한 체계적인 정보는 부족했다. 초기 자동차 적용 사례에서는 내마모성 부족을 보완하기 위해 별도의 라이너를 사용했다.

연구 목적:

알루미늄-실리콘 합금의 야금학적 특성과 미세조직이 마찰 및 마모 거동에 미치는 영향을 종합적으로 분석하고, 고내마모성 응용 분야에 적합한 합금 설계 및 공정 제어 원리를 제시하는 것을 목적으로 한다.

핵심 연구:

- 실리콘 함량(아공정, 공정, 과공정)에 따른 미세조직 변화와 내마모성의 관계를 분석.

- 철, 구리, 마그네슘, 망간 등 주요 합금 원소가 경질상 형성 및 기지 강화를 통해 내마모성에 기여하는 메커니즘을 규명.

- 결정립 미세화, 공정 개량, 초정 실리콘 정련 등 미세조직 제어 기술이 내마모성에 미치는 영향을 설명.

- 엔진 블록, 피스톤, 베어링 등 실제 자동차 부품 적용 사례를 통해 이론과 실제를 연결.

5. 연구 방법론

연구 설계:

본 논문은 특정 실험을 수행한 연구가 아니라, 기존에 발표된 다수의 연구 결과와 문헌을 종합하고 분석하는 리뷰(Review) 논문의 형태를 취한다.

데이터 수집 및 분석 방법:

다양한 학술 논문, 핸드북, 기술 보고서에 제시된 데이터를 수집하여 알루미늄-실리콘 합금의 야금학, 미세조직, 기계적 특성, 마모 시험 결과 등을 종합적으로 분석한다. 미세조직 사진, 상태도, 경도 데이터, 합금 조성표 등을 인용하여 이론을 뒷받침한다.

연구 주제 및 범위:

- 알루미늄-실리콘 합금의 야금학 (상태도, 합금 원소의 영향)

- 미세조직 제어 원리 (결정립 제어, 개량, 정련, 슬러지 등)

- 마모 거동 (실리콘 입자, 기지 경도, 금속간 화합물의 영향)

- 자동차, 항공우주, 소비재 전자제품 등에서의 응용 사례

6. 주요 결과:

주요 결과:

- 알루미늄-실리콘 합금의 내마모성은 주로 단단한 실리콘 상에 의해 결정되며, 특히 초정 실리콘을 포함하는 과공정 합금에서 우수한 성능을 보인다.

- 철, 망간, 구리, 니켈 등의 합금 원소는 알루미늄 기지보다 훨씬 단단한 금속간 화합물을 형성하여 전체적인 내마모성을 향상시킨다.

- 마그네슘과 구리는 시효 경화를 통해 알루미늄 기지의 경도를 높여 내마모성에 기여한다.

- 미세조직 제어(개량, 정련)를 통해 실리콘 입자의 형태와 분포를 최적화하면 내마모성을 개선할 수 있다.

- A390과 같은 과공정 합금은 적절한 표면 처리와 결합될 때 라이너 없는 엔진 블록과 같은 고성능 부품에 성공적으로 적용될 수 있다.

그림 이름 목록:

- Fig 1: Aluminum-silicon binary phase diagram.

- Fig 2: Typical microstructure of type A357.0 hypoeutectic alloy.

- Fig 3: Microstructure of type A390.0 hypereutectic alloy. (a) Unrefined (Graff-Sargent etch). Dark regions contain coarse primary silicon particles in addition to eutectic silica. (b) Refined (as polished).

- Fig 4: Effect of grain refinement by the addition of an Al-5Ti-0.2B master alloy to type A356.0. (a) Without titanium addition. (b) With 0.04% Ti addition.

- Fig 5: Variation in microstructure as a function of the degree of modification. The modification level increases from A to F; thus microstructure F is highly modified.

- Fig 6: Coarse intermetallic Al₁₂(Fe, Mn, Cr)₃Si₂ phase constituent generated by entrapped sludge in alloy 339. (a) 130x. (b) 265x

7. 결론:

알루미늄-실리콘 합금 시스템은 경량, 고강도, 고내마모성 재료 개발을 위한 훌륭한 기반을 제공한다. 공정 또는 과공정 합금이 광범위한 마모 조건에서 최고의 내마모성을 제공하며, 합금 선택은 다른 특성이나 비용에 따라 달라질 수 있다. A390 합금 시스템의 성공은 합금 자체뿐만 아니라 피스톤 재질, 실린더 보어 마감 공정까지 포함하는 시스템적 접근의 중요성을 보여준다. 분말 야금, 스프레이 주조, 표면 처리(코팅, 이온 주입, 레이저 합금화)와 같은 신기술은 알루미늄-실리콘 합금의 내마모성을 더욱 향상시켜 미래의 까다로운 응용 분야에 대한 가능성을 열어주고 있다.

8. 참고 문헌:

- [논문에 인용된 111개의 참고 문헌 목록은 원본 문서(p 791-794)를 참조하시기 바랍니다.]

전문가 Q&A: 자주 묻는 질문과 답변

Q1: A390과 같은 과공정 합금에는 인(P)을 첨가하는데, 아공정 합금에는 왜 사용하지 않나요?

A1: 논문의 'Refinement' 섹션에 따르면, 과공정 합금에서 인(P)은 알루미늄과 결합하여 인화알루미늄(AlP)을 형성합니다. 이 AlP 입자는 초정 실리콘의 핵생성 사이트로 작용하여 실리콘 입자를 미세하고 균일하게 분포시키는 '정련(refinement)' 효과를 냅니다. 반면, 아공정 합금에서는 초정상이 알루미늄이므로 실리콘을 위한 핵생성제가 필요하지 않습니다.

Q2: 논문에서는 실리콘 함량이 높다고 항상 내마모성이 좋아지는 것은 아니라고 언급합니다. 이 현상에 대해 더 자세히 설명해 주실 수 있나요?

A2: 논문은 Clarke와 Sarkar(Ref 28) 등의 연구를 인용하며, 특정 저압 조건에서는 공정 조성(eutectic level) 근처에서 마모율이 오히려 가장 낮은 '최소점'이 관찰되었다고 설명합니다. 이는 내마모성이 단순히 경도만으로 결정되지 않기 때문입니다. 실리콘 함량이 과도하게 높아지면 합금의 파괴 인성(fracture toughness)이 감소할 수 있고, 이로 인해 마모 과정에서 더 큰 파편이 떨어져 나가 전체적인 마모율이 증가할 수 있습니다. 따라서 최적의 내마모성은 경도와 인성의 균형을 통해 달성됩니다.

Q3: '슬러지 팩터(sludge factor)'란 무엇이며, 다이캐스팅 공정에서 왜 중요한가요?

A3: 'Sludge' 섹션에 따르면, 슬러지 팩터는 SF = (%Fe) + 2(%Mn) + 3(%Cr)라는 공식으로 계산됩니다. 이 값은 용탕 내에서 철, 망간, 크롬 등이 결합하여 단단하고 무거운 금속간 화합물(슬러지)을 형성할 경향을 예측하는 지표입니다. 이 슬러지는 용탕로 바닥에 가라앉아 주조품 내부에 유입될 경우 결함의 원인이 되므로, 다이캐스팅 공정에서는 용탕의 화학 성분과 보온로 온도를 엄격히 관리하여 슬러지 형성을 억제하는 것이 매우 중요합니다.

Q4: A390 엔진 블록에 사용된 전기화학적 표면 처리의 목적은 무엇인가요?

A4: 논문의 첫 페이지에 따르면, 이 표면 처리의 목적은 알루미늄 기지(matrix)의 일부를 선택적으로 식각(etch)하여 제거하는 것입니다. 이를 통해 기지보다 훨씬 단단한 공정 실리콘과 초정 실리콘 입자들이 표면에 돌출되도록 만듭니다. 이렇게 노출된 단단한 실리콘 입자들이 실제 하중을 지지하는 베어링 표면 역할을 하여 내마모성을 획기적으로 향상시킵니다.

Q5: 마그네슘(Mg)과 구리(Cu)는 실리콘처럼 단단한 초정상을 형성하지 않는데, 어떻게 내마모성에 기여하나요?

A5: 'Metallurgy' 및 'Matrix Hardness' 섹션에 따르면, 마그네슘과 구리는 주로 알루미늄 기지를 강화하는 역할을 합니다. 이 원소들은 열처리를 통해 Mg₂Si나 Al₂Cu와 같은 미세한 석출물을 형성하는 '석출 경화(precipitation-strengthening)' 메커니즘을 통해 기지의 경도를 높입니다. 더 단단해진 기지는 마모 시 주된 강화상인 실리콘 입자들을 더 효과적으로 지지해주고, 기지 자체의 마모 저항성도 높여 합금 전체의 내마모성 향상에 기여합니다.

결론: 더 높은 품질과 생산성을 향한 길

차량 경량화와 성능 향상이라는 두 가지 목표 사이에서 내마모성은 항상 중요한 과제였습니다. 본 논문은 알루미늄-실리콘 합금의 미세조직을 정밀하게 제어하는 것이 이 문제를 해결할 핵심 열쇠임을 명확히 보여줍니다. 특히 A390과 같은 과공정 합금의 성공은 단순히 합금 성분을 넘어, 주조 공정, 열처리, 최종 표면 처리에 이르는 전 과정에 대한 시스템적 접근이 얼마나 중요한지를 증명합니다.

이러한 연구 결과는 고압 다이캐스팅을 통해 고성능, 고내구성 부품을 생산하는 데 있어 귀중한 통찰력을 제공합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Barrie S. Shabel, Douglas A. Granger, and William G. Truckner]"의 논문 "[Friction and Wear of Aluminum-Silicon Alloys]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: DOI: 10.1361/asmhba0002331

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.