구조용 고강도 다이캐스팅의 실현: 전체론적 접근법으로 품질과 성능을 혁신하다

이 기술 요약은 Martin Hartlieb (VIAMI INTERNATIONAL INC.)이 2013년 12월 12일 iMdc meeting (WPI, Worcester, MA)에서 발표한 "[High Integrity Diecasting for Structural Applications]" 프레젠테이션을 기반으로 작성되었습니다.

키워드

- 주요 키워드: 고강도 다이캐스팅

- 보조 키워드: 구조용 알루미늄, 진공 다이캐스팅, 다이캐스팅 결함, 자동차 경량화, 알루미늄 합금

Executive Summary

- 과제: 기존 고압 다이캐스팅(HPDC) 공정의 기공 및 재료적 한계는 까다로운 구조용 부품으로의 적용을 어렵게 만들었습니다.

- 방법: 향상된 저철(low-Fe) 합금, 고진공 시스템, 실시간 공정 제어를 결합한 전체론적(holistic) 접근법을 사용합니다.

- 핵심 혁신: 용접 및 열처리가 가능하고 높은 연성을 지닌 경량의 비용 효율적인 구조용 다이캐스팅 부품 생산이 가능해졌습니다.

- 핵심: 이제 고압 다이캐스팅 고유의 장점(속도, 정밀도)을 고성능 구조 부품에 적용하여 복잡한 강철 조립품을 대체할 수 있습니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차 산업을 중심으로 경량화에 대한 요구가 급증하면서 알루미늄의 사용이 폭발적으로 증가하고 있습니다. 특히 고압 다이캐스팅(HPDC)은 복잡한 형상의 부품을 대량 생산하는 데 있어 가장 비용 효율적인 공정으로 각광받아 왔습니다. 그러나 기존의 HPDC 공정은 구조용 부품에 적용하기에는 명확한 한계를 가지고 있었습니다.

가장 큰 문제는 내부 품질이었습니다. 기존 공정은 다량의 가스 기공과 수축 기공을 피하기 어려웠으며, 이는 부품의 기계적 특성과 피로 수명을 현저히 저하시키는 주된 원인이었습니다(슬라이드 14). 또한, 다이 솔더링(die soldering) 현상을 방지하기 위해 의도적으로 높은 수준의 철(Fe)을 첨가했는데, 이는 Al5FeSi와 같은 침상(needle-like) 조직을 형성하여 연성을 파괴하고 부품을 취성(brittle) 파괴에 이르게 했습니다(슬라이드 17). 이러한 결함들로 인해 기존 다이캐스팅 부품은 열처리나 용접이 불가능했고, 충돌 안전성이 중요한 구조 부품으로는 사용될 수 없었습니다.

접근법: 방법론 분석

이러한 한계를 극복하기 위해 본 발표에서는 단일 기술이 아닌, 공정 전체를 아우르는 '전체론적(holistic) 접근법'을 제안합니다(슬라이드 25). 이는 고품질의 구조용 다이캐스팅 부품을 생산하기 위해 용탕 준비부터 최종 부품 검사까지 모든 단계를 유기적으로 제어해야 한다는 개념입니다.

전체 공정 체인(슬라이드 26)에 걸친 핵심 관리 요소는 다음과 같습니다.

- 합금 및 용탕 처리: 철(Fe) 함량을 0.25% 미만으로 엄격히 관리하고, 망간(Mn)과 스트론튬(Sr)을 첨가하여 다이 솔더링을 억제하고 기계적 특성을 향상시키는 고강도 합금(예: Silafont®, Aural®, Mercalloy®)을 사용합니다(슬라이드 48). 또한, 용탕 이송 중 난류 발생을 최소화하여 산화물 생성을 억제하고, 탈가스, 필터링을 통해 용탕의 청정도를 극대화합니다(슬라이드 27-30).

- 다이 설계 및 시뮬레이션: 충전 시뮬레이션을 통해 용탕의 흐름을 최적화하고 공기 혼입을 방지하는 게이트 및 오버플로우 설계를 구현합니다(슬라이드 32). 또한, 다이의 정밀한 열 균형 제어를 통해 안정적인 응고를 유도합니다(슬라이드 33).

- 고진공 다이캐스팅: 캐비티 내부의 공기와 가스를 50mbar 이하의 고진공 상태로 배출하여 가스 기공을 근본적으로 제거합니다. 이는 부품의 용접성과 열처리 가능성을 확보하는 핵심 기술입니다(슬라이드 38).

- 샷 모니터링 및 제어: 샷 슬리브 내 플런저의 속도와 압력을 실시간으로 정밀 제어하여 용탕의 파면(wave front)이 부서지지 않고 안정적으로 충전되도록 합니다. 이는 공기 혼입을 막고 일관된 품질을 유지하는 데 필수적입니다(슬라이드 35-37).

- 열처리 및 후공정: 최적화된 T5, T6, T7 등의 열처리 공정을 통해 합금의 잠재적인 기계적 특성(강도, 연성)을 최대한 발현시킵니다(슬라이드 59).

핵심 혁신: 주요 결과 및 데이터

이러한 전체론적 접근법을 통해 달성한 구체적인 성과는 다음과 같습니다.

결과 1: 합금 제어를 통한 취성 파괴 극복 및 충돌 성능 향상

합금 내 철(Fe) 함량 제어는 부품의 파괴 인성(Fracture Toughness)에 결정적인 영향을 미칩니다. John Campbell의 연구(슬라이드 22)에 따르면, 철 함량이 0.30-0.40%일 때보다 0.15%로 낮아질 경우, 동일한 덴드라이트 간격에서 파괴 인성이 약 50% 이상 향상되는 것을 볼 수 있습니다.

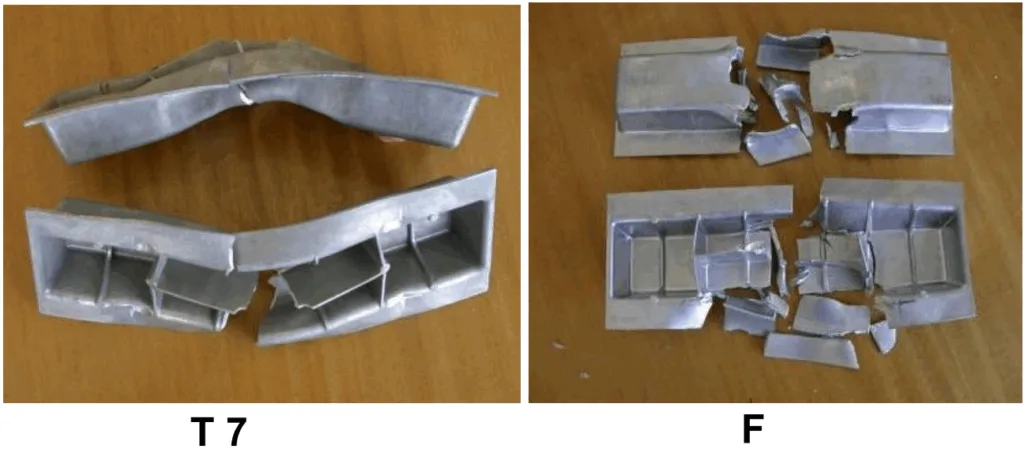

이는 실제 충돌 성능에서 극적인 차이로 나타납니다. 슬라이드 21의 Mercalloy® 사례를 보면, 철 함량이 1.3%인 기존 합금(XK 360)은 충격 시 100ms 이내에 급격한 취성 파괴를 보인 반면, 철 함량을 낮추고 조성을 최적화한 Mercalloy® 367 합금은 완전히 찢어지지 않고 에너지를 흡수하며 연성 파괴(crush-like failure)되는 우수한 충돌 성능을 보여주었습니다.

결과 2: 고진공 기술을 통한 내부 결함 제거 및 부품 통합

다이캐스팅 공정 중 캐비티 내 잔류 가스는 기공 결함의 주원인입니다. 슬라이드 15의 그래프는 공정별 기공률을 명확히 보여줍니다. 일반 다이캐스팅의 기공률이 최대 2.5%에 달하는 반면, 고진공 고강도 다이캐스팅은 0.16% 미만으로 현저히 낮은 수준의 기공률을 달성합니다.

이처럼 낮은 기공률은 후속 열처리를 가능하게 합니다. BMW X5 쇼크 타워 사례(슬라이드 20)는 이를 잘 보여줍니다. 5개의 강철 스탬핑 부품을 용접하여 18lbs의 무게를 가졌던 기존 부품을 단일 고강도 알루미늄 다이캐스팅 부품으로 대체함으로써, 무게를 7.2lbs로 60% 가까이 줄이면서도 동등한 가격 경쟁력을 확보했습니다. 이는 고진공 기술 없이는 불가능한 성과입니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 용탕 이송 시 낙차(waterfall)를 최소화하여 산화물 혼입을 방지하고(슬라이드 28), 샷 프로파일을 최적화하여 공기 혼입을 막는 것이 중요합니다(슬라이드 36). 또한, 진공 시스템의 효율을 지속적으로 모니터링하여 안정적인 진공도를 유지해야 합니다(슬라이드 39).

- 품질 관리팀: 슬라이드 16에 제시된 가스 기공, 수축 기공, 산화물, 슬러지 등의 결함 유형을 명확히 인지하고 검사 기준을 수립해야 합니다. 슬라이드 46-47에 소개된 부품 추적(traceability) 시스템은 각 부품의 공정 데이터를 품질과 연계하여 문제의 근본 원인을 파악하는 데 매우 유용합니다.

- 설계 엔지니어: 고강도 다이캐스팅은 여러 부품을 하나로 통합(part integration)하여 무게와 비용을 절감할 수 있는 큰 잠재력을 가집니다(슬라이드 19). 제품 개발 초기 단계부터 주조 엔지니어와 협력하여 게이팅, 오버플로우, 진공 채널 등을 고려한 최적의 설계를 도출하는 것이 성공의 핵심입니다(슬라이드 31).

발표 자료 상세 정보

[High Integrity Diecasting for Structural Applications]

1. 개요:

- 제목: High Integrity Diecasting for Structural Applications

- 발표자: Martin Hartlieb (VIAMI INTERNATIONAL INC.)

- 발표 연도: 2013

- 학회/컨퍼런스: iMdc meeting, WPI, Worcester, MA

- 키워드: High Integrity Diecasting, Structural Applications, Aluminum, Holistic Approach, Die Casting Quality

2. 초록:

(프레젠테이션 자료로 별도의 초록은 없음)

3. 서론:

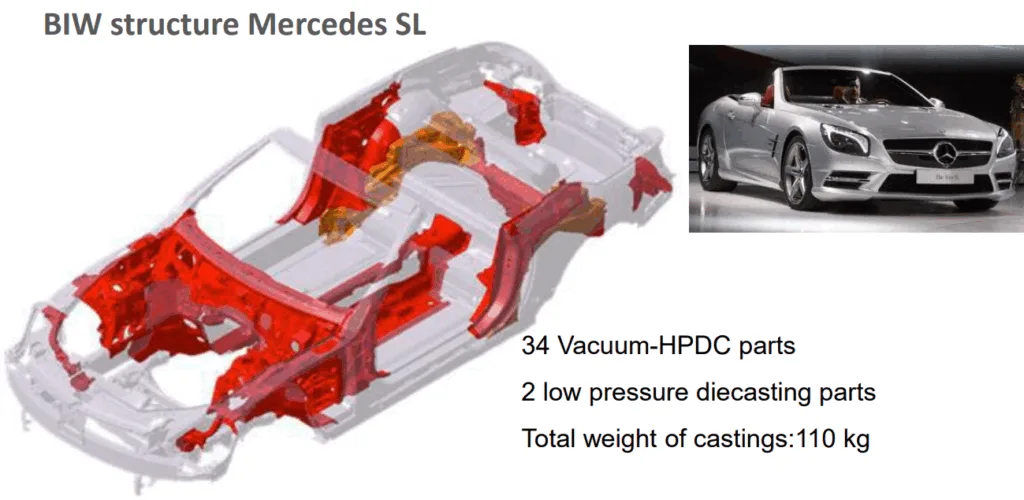

자동차 산업에서 알루미늄 사용량이 증가하고 있으며(슬라이드 3), 특히 구조용 부품에서 경량화와 비용 절감을 위해 다이캐스팅 기술의 중요성이 커지고 있습니다. 기존의 강철 조립품이나 두꺼운 주조품을 대체하여 무게를 줄이고 성능을 향상시키는 것이 주요 목표입니다(슬라이드 4).

4. 연구 요약:

연구 주제 배경:

전통적인 고압 다이캐스팅은 기공, 산화물 등의 내부 결함과 높은 철(Fe) 함량으로 인한 취성 때문에 고강도, 고연성이 요구되는 구조용 부품에는 부적합했습니다.

이전 연구 현황:

(별도 언급 없음)

연구 목적:

합금, 공정, 장비 등 다이캐스팅 공정 전반에 걸친 '전체론적 접근법'을 통해 내부 결함을 최소화하고 기계적 특성을 극대화함으로써, 고압 다이캐스팅을 구조용 부품에 성공적으로 적용하는 방법을 제시하는 것을 목적으로 합니다.

핵심 연구:

고강도 다이캐스팅을 위한 요구사항(기계적 특성, 충돌 성능, 용접성 등)을 정의하고(슬라이드 18), 이를 달성하기 위한 핵심 요소들-용탕 처리, 다이 설계, 진공 시스템, 샷 제어, 합금 선택, 열처리-을 상세히 분석하고 실제 적용 사례를 통해 그 효과를 입증합니다.

5. 연구 방법론

연구 설계:

사례 연구 및 기술 분석. 다양한 산업 적용 사례(Mercedes, BMW, Porsche 등)와 실험 데이터(기계적 특성, 충돌 시험, 미세조직 분석)를 바탕으로 고강도 다이캐스팅의 핵심 성공 요인을 도출합니다.

데이터 수집 및 분석 방법:

자동차 OEM 및 부품 공급업체의 실제 부품 개발 사례, 합금 제조사의 재료 데이터 시트, 공정 제어 장비 공급업체의 기술 자료, 그리고 학술 문헌(John Campbell)의 데이터를 종합하여 분석합니다.

연구 주제 및 범위:

연구 범위는 고강도 알루미늄 다이캐스팅 부품 생산을 위한 전체 공정 체인을 포함합니다. 주요 주제는 다음과 같습니다: - 다이캐스팅 결함의 종류와 원인 - 구조용 부품의 요구 조건 - 품질에 영향을 미치는 공정 변수 - 용탕 처리 및 이송 기술 - 다이 설계 및 시뮬레이션 - 고진공 다이캐스팅 기술 - 샷 모니터링 및 제어 - 고강도 다이캐스팅용 합금 - 열처리 기술

6. 주요 결과:

주요 결과:

- 철(Fe) 함량을 낮추고 망간(Mn)을 첨가한 신규 합금은 연성 및 파괴 인성을 크게 향상시켜 우수한 충돌 성능을 제공합니다.

- 고진공 시스템은 가스 기공을 획기적으로 줄여 부품의 열처리 및 용접을 가능하게 합니다.

- 시뮬레이션, 실시간 샷 제어, 다이 온도 제어 등 정밀한 공정 제어 기술은 일관된 고품질을 보장하는 데 필수적입니다.

- 이러한 기술들의 '전체론적' 결합을 통해 다이캐스팅으로도 복잡한 강철 조립품을 대체하는 경량 고성능 구조 부품을 경제적으로 생산할 수 있습니다.

도표 목록:

- Aluminum content in automotive

- Relationship Between Dendrite Cell Size and Solidification Rate for Aluminum Alloys

- Porosity in High Pressure Die Casting

- Fracture Toughness depends on Fe content & dendrite arm spacing

- A „holistic“ approach is needed! Complete Die Casting Process Technology

- Typical process chain for structural high integrity die castings

- "Sludge" Factor chart and Fluidity vs. Temperature graph

- Numerical simulation (1st flow vs. Optimized runner design)

- Die design, thermal balance and process control (Thermal image)

- Shot monitoring and control (Visi-Trak graph)

- Example: The slow shot (diagrams and Visi-Trak graph)

- High vacuum die casting (diagrams and Visi-Trak graph)

- Efficiency comparison with bench test (CASTvac vs. others)

- Vacuum and moisture are not compatible! (graphs)

- Effect of Iron on Fatigue Curve for XK360

- The influence of Mn (replacing Fe) mechanical properties (graphs)

- The influence of Si and Mg on mechanical properties in the F temper (graphs)

- AA 365 - Silafont 36 property chart

- Force vs time curves, T7 and F conditions (CALYPSO 61D)

- Heat treatment of high integrity die castings (temperature profile)

7. 결론:

전통적인 다이캐스팅 공정은 고강도 구조용 부품에 적용하기 어려웠습니다. 높은 철(Fe) 함량은 기계적 특성을 저하시켰습니다. 그러나 공정 제어, 고진공, 적절한 다이 설계, 그리고 새로운 합금을 적용하는 신규 다이캐스팅 공정은 열처리 가능하고, 용접 가능하며, 충돌 내구성이 우수하고, 피로 수명이 긴 고품질/고기능성 부품의 생산을 가능하게 합니다. 이제 다이캐스팅 고유의 장점(빠른 응고 속도, 얇은 벽 두께, 높은 정밀도)을 활용하여 경쟁력 있는 비용으로 고품질 구조용 주물을 생산할 수 있게 되었습니다(슬라이드 61).

8. 참고 문헌:

- Source: Ducker Worldwide 2011 (슬라이드 3)

- Source: Daimler AG, Dr. Lutz Storsberg, Mercedes-Benz Cars, Structural Symposium Bühler AG, Hamilton, Canada, October 1, 2013 (슬라이드 6, 7)

- See also Modern Casting Article “Predicting the Fatigue Life of Aluminum Castings (May 2013) based on research paper 13-1342 from P. Jones & Q. Wang (GM) presented at the 2013 AFS Metalcasting Congress (슬라이드 14)

- Source: John Campbell: CASTING [1991 edition], page 266, figure 8.3. (슬라이드 22)

- Courtesy of Visi-Trak Worldwide, LLC (슬라이드 33, 35, 37, 39, 45, 46)

- Courtesy of Magna BDW GmbH & Co. KG, Markt Schwaben, Germany (슬라이드 25, 30)

- Courtesy of MERCURY MARINE, a division of BRUNSWICK CORPORATION (슬라이드 21)

- See May 2013 edition of Diecasting Engineer http://www.diecasting.org/dce/issues/0513/51340.pdf (슬라이드 48)

전문가 Q&A: 자주 묻는 질문

Q1: 왜 합금이나 진공 시스템 등 특정 영역에만 집중하는 것보다 '전체론적(holistic)' 접근법이 더 효과적인가요?

A1: 다이캐스팅 결함은 단일 원인이 아닌 공정 전반에 걸쳐 발생하기 때문입니다. 슬라이드 25의 다이어그램에서 보듯이, 시뮬레이션, 다이 설계, 용탕 처리, 샷 제어, 진공, 이형제 등 모든 요소가 유기적으로 연결되어 최종 품질에 영향을 미칩니다. 예를 들어, 아무리 좋은 합금을 사용하더라도 용탕 이송 중 산화물이 혼입되거나 샷 제어가 불안정하면 결함을 피할 수 없습니다. 따라서 공정 체인 전체를 최적화해야만 일관된 고품질을 확보할 수 있습니다.

Q2: 발표에서는 낮은 철(Fe) 함량을 강조하는데, 전통적으로 철은 다이 솔더링을 방지하기 위해 첨가되었습니다. 새로운 공정에서는 솔더링 문제를 어떻게 관리하나요?

A2: 좋은 질문입니다. 이 문제는 새로운 합금 기술로 해결합니다. 슬라이드 48과 49에서 언급된 바와 같이, 철 대신 망간(Mn) 함량을 높이면 철상을 무해한 형태로 바꾸면서 솔더링을 최소화할 수 있습니다. 또한, 스트론튬(Sr)을 첨가하여 공정 실리콘을 개량하면 연성이 향상될 뿐만 아니라 다이 솔더링을 억제하는 데도 도움이 됩니다. 즉, 해로운 철을 사용하는 대신 유익한 원소들을 통해 솔더링 문제를 해결하는 것입니다.

Q3: 슬라이드 36은 저속 구간(slow shot)에서 너무 느리거나 너무 빠를 때의 위험성을 보여줍니다. 최적의 샷 프로파일은 어떻게 결정하고 유지하나요?

A3: 최적의 샷 프로파일은 두 가지 핵심 기술을 통해 구현됩니다. 첫째, 슬라이드 32에서 보듯이 사전에 유동 시뮬레이션을 수행하여 용탕이 공기를 휘감지 않고 부드럽게 흐를 수 있는 최적의 속도와 경로를 설계합니다. 둘째, 슬라이드 35에 소개된 Visi-Trak과 같은 실시간 샷 모니터링 및 제어 시스템을 사용하여 매 샷마다 플런저의 속도와 위치를 정밀하게 제어하고, 설정된 프로파일을 정확하게 재현합니다. 이를 통해 변동성을 최소화하고 일관된 충전 조건을 유지할 수 있습니다.

Q4: 슬라이드 11에서 언급된 '스킨 효과(Skin effect)'가 구조용 부품에서 갖는 의미는 무엇인가요?

A4: '스킨 효과'는 구조용 부품의 피로 성능에 매우 중요합니다. 고압 다이캐스팅은 용탕이 차가운 금형과 만나 급격히 응고되면서 부품 표면에 미세하고 치밀한 결정립 구조의 '스킨(skin)' 층을 형성합니다. 이 스킨 층은 내부보다 결함이 훨씬 적기 때문에, 반복적인 하중을 받는 구조용 부품의 피로 균열 발생을 억제하는 역할을 합니다. 따라서 우수한 표면 품질과 스킨 층을 확보하는 것은 높은 피로 수명을 보장하는 핵심 요소입니다.

Q5: 슬라이드 44는 높은 습도가 고진공과 양립할 수 없음을 보여줍니다. 다이캐스팅 현장에서 이를 관리하기 위한 실질적인 조치는 무엇인가요?

A5: 이는 고진공 다이캐스팅의 성공을 위해 매우 중요한 포인트입니다. 슬라이드 39에서 언급된 '향상된 모니터링 기술'은 과도한 수분을 감지하는 기능을 포함합니다. 실질적인 조치로는 첫째, 이형제 도포 시 과도한 수분 사용을 피하고 분무 조건을 최적화해야 합니다. 둘째, 공장 내 습도를 관리하고, 진공 시스템이 캐비티 내 수증기압의 변화를 감지하여 작업자에게 경고하거나 공정을 조정할 수 있는 모니터링 시스템을 도입하는 것이 효과적입니다.

결론: 더 높은 품질과 생산성을 향한 길

요약하자면, 고압 다이캐스팅 기술은 중대한 발전을 이루었습니다. 과거에는 내부 결함과 재료의 한계로 인해 구조용 부품으로의 적용이 제한되었지만, 이제는 다릅니다. 합금 기술과 첨단 공정 제어를 결합한 전체론적 접근법을 통해, 고강도 다이캐스팅은 자동차와 같은 첨단 산업에서 요구하는 고성능 구조 부품을 생산하는 핵심 기술로 자리 잡았습니다. 이는 복잡한 강철 조립품을 대체하여 탁월한 경량화와 비용 효율성을 동시에 달성할 수 있는 길을 열어줍니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 글에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 Martin Hartlieb의 발표 자료 "[High Integrity Diecasting for Structural Applications]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: iMdc meeting, WPI, Worcester, MA, December 12, 2013

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.