주조 균열의 주범, Al-Si 합금의 철 오염: Al5FeSi 상의 영향 분석

이 기술 요약은 I. Hren 외 저자들이 [ARCHIVES of FOUNDRY ENGINEERING]에 발표한 "[Influence of Al5FeSi Phases on the Cracking of Castings at Al-Si Alloys]" ([2018]) 논문을 기반으로 합니다. CASTMAN이 분석하고 요약했습니다.

키워드

- 주요 키워드: 철 오염(Iron Contamination)

- 보조 키워드: Al-Si 합금, Al5FeSi 상, 주조 균열, 저압 주조, 금속간 화합물

Executive Summary

- 도전 과제: 새롭게 개발된 AA 4032 Al-Si 합금이 생산 중 예기치 않게 주조품 전체 단면에 걸쳐 균열이 발생하는 문제에 직면했습니다.

- 연구 방법: 연구원들은 파단된 주조품을 대상으로 파면 분석, 화학 성분 분석(OES), 미세조직 검사(SEM, EDS)를 수행했습니다.

- 핵심 발견: 균열은 과도한 철 오염(2.32 wt.%)으로 인해 형성된 크고 취약한 Al5FeSi 금속간 화합물(160-400 µm)에 의해 시작되었으며, 이는 규정된 최대 한도의 3배가 넘는 수치였습니다.

- 핵심 결론: 치명적인 철 오염의 근원은 저압 주조 공정에 사용된 주철제 승강관(ascension tube)의 용해로 밝혀졌으며, 이는 공정과 재료 간의 상호작용이 얼마나 중요한지를 보여주는 사례입니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

알루미늄 합금에서 철(Fe)은 가장 흔하게 발견되는 불순물 중 하나이며, 그 함량을 제어하는 것은 기계적 특성을 확보하는 데 매우 중요합니다. 특히 철 함량이 0.6 wt.%를 초과하면, 바늘 모양의 취성(brittle) Al5FeSi 상이 형성되어 재료의 연성을 급격히 감소시키고 균열의 원인이 됩니다. 본 연구는 특허받은 신소재인 AA 4032 공정(eutectic silumin) 합금을 저압 주조 기술로 생산하는 과정에서 발생한 문제를 다룹니다. 높은 강도와 내열성을 목표로 개발된 이 합금에서 원인 불명의 균열이 발생했으며, 이는 생산성과 신뢰성에 직접적인 타격을 주었습니다. 이 연구는 바로 이 문제의 근본 원인을 규명하고, 모든 주조 전문가가 직면할 수 있는 잠재적 위험을 명확히 보여준다는 점에서 큰 의미가 있습니다.

접근 방식: 연구 방법론 분석

연구팀은 실제 생산 조건에서 발생한 균열 문제를 해결하기 위해 체계적인 분석을 수행했습니다.

- 주조 공정: 저압 주조 장치를 사용하여 745°C의 용탕 온도와 0.3 MPa의 압력 조건에서 주조를 진행했습니다. 이때 용탕을 금형으로 이송하는 데 사용된 승강관(ascending tube)은 주철로 제작되었습니다.

- 재료 준비: 용탕은 60%의 신재(purchased batch)와 40%의 리턴재(porter waste)로 준비되었는데, 이 리턴재에는 이미 이전 공정에서 축적된 철이 포함되어 있었습니다.

- 분석 장비:

- 화학 성분 분석: 광학 방출 분광기(Optical Emission Spectrometer, Q4 TASMAN)를 사용하여 파단면 근처의 정확한 화학 조성을 측정했습니다.

- 미세조직 및 파면 분석: 공초점 레이저 현미경(Confocal Laser Microscope, Olympus LEXT OLS 3100)과 주사전자현미경(SEM)을 사용하여 미세조직과 파단면을 관찰했으며, 에너지 분산형 분광법(EDS)으로 파단면에 존재하는 특정 상(phase)의 성분을 정밀 분석했습니다.

이러한 다각적인 접근 방식은 문제의 원인을 명확히 규명하고 데이터에 기반한 결론을 도출하는 데 결정적인 역할을 했습니다.

핵심 발견: 주요 결과 및 데이터

결과 1: 규정치를 3배 초과한 치명적인 철 오염

화학 성분 분석 결과, 파단된 주조품의 철(Fe) 함량은 평균 2.32 wt.%로 측정되었습니다. 이는 특허 합금의 규격서에 명시된 최대 허용치인 0.7 wt.%를 무려 3배 이상 초과하는 수치입니다(Table 1 및 Table 2 참조). 이처럼 높은 수준의 철 오염은 합금의 미세조직에 치명적인 변화를 일으키는 근본 원인이었습니다.

결과 2: 균열을 유발한 거대 취성 금속간 화합물의 형성

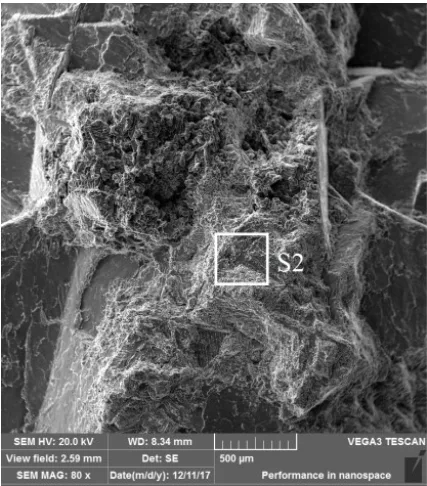

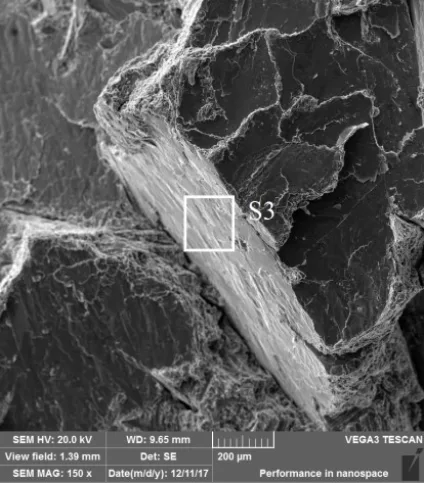

과도한 철은 미세조직 내에서 매우 크고(160-400 µm) 바늘 형태를 띤 취성의 Al5FeSi 금속간 화합물을 형성했습니다. 파단면의 단면을 관찰한 결과(Figure 5), 균열이 정확히 이 취약한 Al5FeSi 상들을 따라 전파된 것이 명확하게 확인되었습니다. 이 상들이 균열의 시작점이자 경로 역할을 하여 주조품 전체를 파단에 이르게 한 것입니다. 또한, 100-300 µm 크기의 차이니스 스크립트(Chinese script) 형태 AlFe(Si)Mn 상도 관찰되었으나, 파괴의 주된 원인은 바늘 모양의 Al5FeSi 상이었습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 용융 알루미늄과 직접 접촉하는 장비의 재질 선택이 얼마나 중요한지를 명확히 보여줍니다. 특히 저압 주조의 주철 승강관과 같이 고온의 용탕에 장시간 노출되는 부품은 용해되어 심각한 철 오염을 유발할 수 있습니다. 내식성이 우수한 세라믹 코팅이나 다른 재질의 부품 사용을 검토하여 오염원을 원천 차단해야 합니다.

- 품질 관리팀: Table 2의 데이터와 Figure 2, 4의 미세조직 사진은 높은 철 함량이 유해한 금속간 화합물 형성에 미치는 영향을 명확히 보여줍니다. 이는 특히 논문에서 언급된 "리턴재(porter waste)"와 같은 재활용 원료의 입고 검사 기준을 강화하고, 정기적인 미세조직 검사를 통해 잠재적인 결함을 사전에 파악하는 데 중요한 근거가 될 수 있습니다.

- 설계 엔지니어: 이 사례는 특정 합금을 까다로운 애플리케이션에 적용할 때, 해당 합금이 사용될 생산 공정의 제약 조건(예: 주철 부품 사용)이 재료의 건전성에 미치는 영향을 반드시 고려해야 함을 시사합니다. 재료 선정 단계에서부터 공정과의 상호작용을 검토하는 것이 중요합니다.

논문 상세 정보

Influence of Al5FeSi Phases on the Cracking of Castings at Al-Si Alloys

1. 개요:

- 제목: Influence of Al5FeSi Phases on the Cracking of Castings at Al-Si Alloys

- 저자: I. Hren, J. Svobodova, Š. Michna

- 발행 연도: 2018

- 저널/학회: ARCHIVES of FOUNDRY ENGINEERING

- 키워드: Aluminium alloy, Intermetallic phase, Low pressure casting, Structure, Iron contamination

2. 초록:

본 연구는 기계 공학부 직원 팀에 의해 개발 및 특허를 받은 새로운 공정 실루민 유형 AlSi9NiCuMg0.5(AA 4032)의 파단면 파면 분석에 중점을 둡니다. 이 논문은 실제 작동 조건에서 주조 균열의 원인을 규명하는 과정을 제시합니다. 실험 내에서 파단면의 파면 분석, 주조품 구조 식별, 파단면 표면의 구조적 구성 요소 식별 및 굴절 영역의 재료 화학 분석이 수행되었습니다. 높은 비강도, 낮은 밀도 및 우수한 주조성을 가진 Al-Si 합금은 자동차 및 항공 우주 산업의 압력 성형 부품에 널리 사용됩니다. 결과는 알루미늄 합금의 Fe-Al 및 Fe-Si 중간상(inter-media phases)이 전체 주조 단면에 걸쳐 파손을 유발하고 전체 단면을 가로지르는 균열을 초래했음을 보여주며, 이는 EDS 분석을 통해 확인되었습니다.

3. 서론:

철은 알루미늄 및 그 합금에서 항상 발견되는 원소입니다. 용탕은 용해 철의 배치 오염, 용해 및 주조 공정에 사용되는 강철 도구, 장치의 강철 또는 주철 부품 용해 등 다양한 방식으로 얻어집니다. 따라서 철은 알루미늄 합금에서 불순물로 가장 흔하게 발견됩니다. 경우에 따라 Fe는 합금 원소로 알루미늄 합금에 첨가됩니다. 철이 합금 원소인 경우, 알루미늄 합금에서의 함량은 일반적으로 1.0 중량 퍼센트를 초과하지 않습니다. 합금 원소 형태의 철은 더 높은 합금 강도에서 강도 특성을 향상시키고 경도를 증가시키지만, 연신율은 상당히 감소합니다. 철은 주로 내식성(점 부식)을 유발하고, 열 및 전기 전도성을 감소시킵니다. 철은 알루미늄 합금에서 용해도가 낮아 금속간 화합물로 제거됩니다. 금속간 화합물은 예를 들어 FeAl6, FeAl3, Fe2SiAl8, AlFeMnSi 및 Al5FeSi입니다. 철 함량이 0.6 wt.% 이상이면 Al5FeSi 취성 상이 우세해지기 시작하며, 이는 아공정 실루민산염의 입자간 공간에서 제거됩니다. 이러한 상들은 재료의 소성 특성을 현저히 감소시킵니다.

4. 연구 요약:

연구 주제의 배경:

Al-Si 합금은 자동차 및 항공우주 산업에서 널리 사용되지만, 철(Fe)과 같은 불순물은 기계적 특성에 심각한 악영향을 미칠 수 있습니다. 특히 철 함량이 높아지면 취성을 유발하는 금속간 화합물이 형성되어 균열의 원인이 됩니다.

이전 연구 현황:

이전 연구들은 철 함량이 0.6 wt.%를 초과할 경우 Al5FeSi와 같은 취성 금속간 화합물이 형성되어 재료의 소성 특성을 크게 저하시킨다는 점을 밝혀왔습니다.

연구 목적:

본 연구의 목적은 새롭게 개발된 특허 합금 AA 4032의 저압 주조 공정에서 발생한 주조품 균열의 근본 원인을 파면 분석 및 미세조직 분석을 통해 규명하는 것입니다.

핵심 연구:

연구팀은 파단된 주조품의 화학 성분을 분석하여 철 함량이 비정상적으로 높다는 것을 확인했습니다. 이후 미세조직 관찰과 파면 EDS 분석을 통해 높은 철 함량으로 인해 생성된 거대한 Al5FeSi 상이 균열의 시작점이었음을 입증하고, 철 오염의 근원을 추적했습니다.

5. 연구 방법론

연구 설계:

실제 생산 라인에서 발생한 균열 주조품을 대상으로 원인 규명을 위한 분석적 연구를 설계했습니다. 화학 성분, 미세조직, 파면 특성 간의 인과 관계를 파악하는 데 중점을 두었습니다.

데이터 수집 및 분석 방법:

- 화학 성분: 광학 방출 분광법(OES)을 사용하여 주조품의 정량적 화학 조성을 분석했습니다.

- 미세조직 관찰: 공초점 레이저 현미경을 사용하여 파단면 인근의 미세조직을 관찰하고 금속간 화합물의 형태와 크기를 측정했습니다.

- 파면 분석: 주사전자현미경(SEM)을 사용하여 파단면의 미세 형상을 관찰하고, 에너지 분산형 분광법(EDS)을 통해 파면의 특정 영역에 존재하는 상의 원소 조성을 분석했습니다.

연구 주제 및 범위:

이 연구는 AA 4032 Al-Si 합금의 저압 주조 공정에 국한됩니다. 주요 연구 주제는 철 오염이 미세조직, 특히 Al5FeSi 금속간 화합물 형성에 미치는 영향과 이것이 주조품 균열에 어떻게 기여하는지를 분석하는 것입니다.

6. 주요 결과:

주요 결과:

- 주조품의 철(Fe) 함량은 2.32 wt.%로, 규정된 최대 허용치인 0.7 wt.%를 크게 초과했습니다.

- 높은 철 함량으로 인해 160-400 µm 크기의 거칠고 취약한 바늘 모양 Al5FeSi 금속간 화합물이 형성되었습니다.

- 파면 분석 결과, 균열은 이러한 취약한 Al5FeSi 상에서 시작되어 이를 따라 전파된 것으로 확인되었습니다.

- 과도한 철 오염의 근원은 저압 주조 공정 중 사용된 주철제 승강관(ascension tube)의 용해로 결론지어졌습니다.

그림 이름 목록:

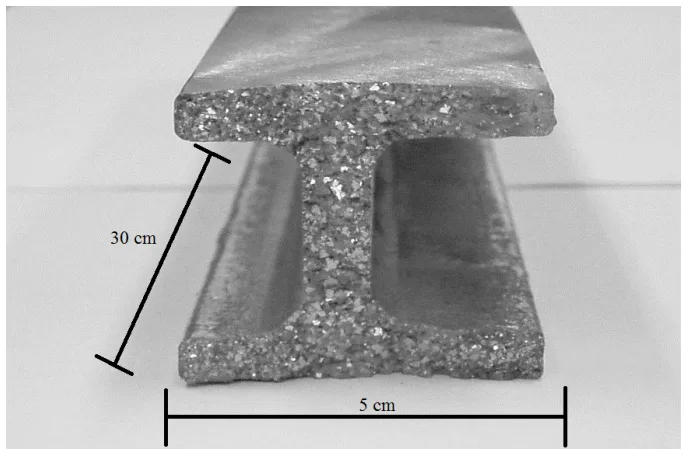

- Fig. 1. Total casting surface, mag. 3x

- Fig. 2. Microstructure of AA 4032 alloy with brittle intermetallic phases of the Al5FeSi

- Fig. 3. Area of microstructure of AA4032 alloy with intermetallic phases of AlFeSiMn type Chinese script

- Fig. 4. Morphology of Fe-rich intermetallic phases in as-cast structure of AA 4032 alloy

- Fig. 5. Cross section of fractured surfaces of AA 4032 alloy showing fracture mechanism of Al5FeSi intermetallic phase

- Fig. 6. Area analysis of the sample

- Fig. 7. Spectrum of analysed chemical elements

- Fig. 8 Area analysis of the sample

- Fig. 9 Spectrum of analysed chemical elements

- Fig. 10 Area analysis of the sample

- Fig. 11 Spectrum of analysed chemical elements

7. 결론:

주조품의 스펙트럼 화학 분석 결과, 특허 합금의 화학 조성 대비 높은 철 함량(최대 2.32 wt.%)이 나타났습니다. 이렇게 높은 Fe 함량은 합금의 기계적 및 화학적 특성에 미치는 부정적인 영향 측면에서 허용될 수 없습니다. 요구되는 합금은 철 함량을 최대 0.7 wt.%의 주요 합금 원소로 허용합니다. 연구 및 문헌 자료에 따르면, 철 함량이 0.6-0.7 wt.% 이상일 때(Mn이 없는 경우) AlsFeSi 유형의 취성 금속간 화합물이 발생합니다. 미세조직 분석에서, 높은 철 함량과 관련된 약 160-400 µm의 Al5FeSi 유형 취성 금속간 화합물의 거친 바늘(공간적으로 거친 슬래브)이 구조에서 확인되었습니다. 파면 분석 결과, 재료 파손을 시작시킨 Al5FeSi 유형의 취성 금속간 화합물의 파편화가 파단 영역에서 크게 관찰되었습니다. 파단면의 광택이 나는 표면에 대한 표면 EDS 분석을 통해 Al, Fe, Si의 존재가 입증되었으며, 화학량론적 비율은 Al5FeSi 유형의 취성 금속간 화합물이라고 할 수 있습니다. 이러한 다수의 취성 금속간 화합물은 파단 영역에서 분열 파괴를 시작하여 주조품의 전체 단면에 걸쳐 균열을 유발했습니다. 모든 분석과 파면 조사로부터, 균열 삽입 및 후속 균열의 개시자는 파단 영역에 있는 Al5FeSi 유형의 거친 금속간 화합물의 높은 함량(20% 이상)이라는 결론을 내릴 수 있습니다. 높은 철 함량은 저압 주조에 의한 주철 승강관의 용해 때문이었습니다.

8. 참고 문헌:

- [1] Michna, Š. et al. (2005). Encyclopedia of Aluminum. (1st ed.). Prešov. SR: Adin s. r. o. ISBN 80-89041-88-4. (in Czech).

- [2] Oniszuk, A., Rzadkosz, S., Wójcik, A. & Cieślak, W. (2007). Iron presence in the technology of Mg-Al casting. Archives of Foundry Engineering. 7(2), 19-24.

- [3] Bolibruchová, D., Tillová, E. (2005). Foundry alloys Al-Si. ŽU v Žiline - EDIS. ISBN 80-8070-485-6.

- [4] Górny, Z., Kluska Nawarecka, S. & Saja, K. (2013). The Effect of Toughening Combined with Microjet Cooling During Quenching (Solution Heat Treatment) of Calcium Carbide-modified CuAl10Fe4Ni4 Alloy on its Mechanical Properties. Archives of Foundry Engineering. 13(1), 29-32.

- [5] Mondolfo, L.F. (1979). Aluminium Alloys, Structure and Properties. Butterworths, London.

- [6] Romankiewicz, F. & Romankiewicz, R. (2006). The influence of modification for structure and morphology fractures of alloy AlSi132. Archives of Foundry. 6(22), 436-440. (in Polish).

- [7] Lipiński, T. (2011). Microstructure and Mechanical Properties of the AlSi13Mg1CuNi Alloy With Ecological Modifier. Manufacturing Technology. 11(11), 40-44. ISBN 1213-2489.

- [8] Lipiński, T. (2008). Improvement of mechanical properties of AlSi7Mg alloy with fast cooling homogenous modifier. Archives of Foundry Engineering. 8(1), 85-88.

- [9] Pastircak, R., Sladek, A. & Kucharcikova, E. (2015). The production of plaster molds with patternless process technology. Archives of Foundry Engineering. 15(2), 91-94.

- [10] Roskosz, S., Adamiec, J. & Blotnicki, M. (2007). Influence of delivery state quality on microstructure and mechanical properties of as cast AZ91 Mg alloy. Archives of Foundry Engineering. 7(1), 143-146.

- [11] Turzyński, J., Pytel, A., Pysz, S. & Żuczek, R. (2006). Improving casting quality through application of modern tools for designing and testing. Archives of Foundry Engineering. 6(18), 224-230.

- [12] Cais, J., Svobodova, J. & Stancekova, D. (2017). Modification of the AlSi7Mg0.3 alloy using antimony. Manufacturing Technology. 17(5), 685-690.

- [13] Dinnis, C., Taylor, J.A. & Dahle, A.K. (2005). As-cast morphology of iron-intermetalics in Al-Si foundry alloys. Scripta Materialia. 53(8), 955-958.

전문가 Q&A: 자주 묻는 질문

Q1: 용탕 준비에 신재와 "리턴재(porter waste)"를 혼합한 이유는 무엇인가요?

A1: 논문에 따르면 용탕은 60%의 신재와 나머지는 리턴재로 준비되었으며, 이 리턴재에는 이미 철 함량이 높았다고 언급됩니다. 이는 재활용 자재를 활용한 원가 절감 조치로 해석될 수 있습니다. 하지만 이 사례는 통제되지 않은 불순물이 유입될 수 있는 재활용 원료 사용의 위험성을 명확히 보여줍니다.

Q2: 논문은 주철 승강관을 오염의 원인으로 지목했는데, 이 결론에 어떻게 도달했나요?

A2: 논문이 추론 과정을 상세히 설명하지는 않지만, 이는 가장 논리적인 결론입니다. 원재료에 이미 일부 철이 포함되어 있었지만, 2.32 wt.%라는 엄청난 수치로의 증가는 공정 중에 상당한 오염원이 있었음을 시사합니다. 745°C의 고온 용융 알루미늄과 장시간 접촉하는 주철 승강관은 용해되면서 직접적으로 철을 용탕에 공급하는 가장 유력한 원인입니다.

Q3: Figure 3에서 언급된 "차이니스 스크립트" 형태의 AlFe(Si)Mn 상은 어떤 의미를 갖나요?

A3: 망간(Mn)의 존재는 철 기반 금속간 화합물의 형태를 바꿀 수 있습니다. 일부 경우, Mn은 해로운 바늘 모양의 β-Al5FeSi 상을 보다 뭉툭하고 덜 해로운 α-Al(Fe,Mn)Si "차이니스 스크립트" 상으로 변환시키기 위해 첨가됩니다. 하지만 이 연구에서는 Mn이 존재함에도 불구하고 철 함량(2.32 wt.%)이 너무 높아, 여전히 크고 취약한 Al5FeSi 바늘 상의 형성이 지배적이었고 결국 파손을 일으켰습니다.

Q4: Table 1은 개질(modification)을 위해 0.02-0.05 wt.%의 스트론튬(Sr)을 규정하고 있습니다. 개질은 성공적이었나요?

A4: Table 2의 분석 결과 Sr 함량은 0.02 wt.%로, 권장 범위의 최하단에 해당합니다. 논문은 공정 실리콘의 형태가 판상에서 막대/섬유상으로 변하기 시작했지만 "스트론튬 함량이 불충분했다"고 언급합니다. 이는 개질이 부분적으로만 효과가 있었음을 시사하며, 파괴의 주된 원인은 아니었지만 공정 개선이 필요한 또 다른 영역일 수 있습니다.

Q5: 논문에서 파단면의 약 20%에 "광택이 나는 표면(glossy surfaces)"이 관찰되었다고 하는데, 기술적으로 어떤 의미가 있나요?

A5: "광택이 나는 표면"은 거대한 금속간 화합물의 취성 파단면에 대한 시각적 증거입니다. SEM 이미지(예: Figure 6)에서 볼 수 있듯이, 이는 쪼개지듯 파괴된 Al5FeSi 결정의 면입니다. 이 면적이 전체의 20%를 차지한다는 사실은 균열 시작점으로 작용하고 균열이 쉽게 전파되도록 한 크고 유해한 상들이 매우 높은 밀도로 존재했음을 나타냅니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 Al-Si 합금 주조에서 철 오염 관리가 얼마나 중요한지를 명확하게 보여주는 사례입니다. 과도한 철은 눈에 보이지 않는 미세조직 수준에서 취약한 금속간 화합물을 형성하여, 결국 예측 불가능한 균열과 제품 불량으로 이어질 수 있습니다. 특히 용탕과 접촉하는 공정 장비의 재질 선택과 재활용 원료의 엄격한 품질 관리가 제품의 신뢰성을 보장하는 핵심 요소임을 이 연구는 강조합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "I. Hren" 외 저자들의 논문 "[Influence of Al5FeSi Phases on the Cracking of Castings at Al-Si Alloys]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: [https://doi.org/10.24425/afe.2018.125180]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.