모래 유동화 기술: 로스트폼 주조로 다이캐스팅급 기계적 특성을 구현하는 방법

이 기술 요약은 P. Kaliuzhnyi가 저술하여 2020년 ARCHIVES of FOUNDRY ENGINEERING에 발표한 학술 논문 "Influence of Sand Fluidization on Structure and Properties of Aluminum Lost Foam Casting"을 기반으로 합니다. CASTMAN의 기술 전문가들이 분석하고 요약했습니다.

키워드

- 주요 키워드: 로스트폼 주조 특성

- 보조 키워드: 모래 유동화, 알루미늄 합금 주조, 미세조직 제어, 기계적 특성, 금형 주조

핵심 요약

- 과제: 로스트폼 주조(LFC)는 복잡한 형상 구현에 유리하지만, 금형 주조 대비 기계적 특성이 낮다는 한계가 있습니다.

- 방법: AlSi9 알루미늄 합금의 로스트폼 주조 공정 중 응고 및 냉각 단계에서 압축 공기를 이용해 주형 내 모래를 유동화시켰습니다.

- 핵심 돌파구: 모래 유동화는 주물의 냉각 속도를 극적으로 높여, 2차 덴드라이트 간격(SDAS)을 최대 1.8배, 철계 금속간화합물 길이를 최대 1.8배 감소시키는 등 미세조직을 현저히 미세화했습니다.

- 결론: 이 기술을 통해 로스트폼 주조품의 인장강도는 최대 50% 향상되어, 추가 열처리 없이도 고가의 금형 주조품과 동등한 수준의 기계적 특성을 달성했습니다.

과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차 산업을 필두로 경량화가 요구되는 많은 분야에서 알루미늄 주조품이 사용되고 있습니다. 일반적으로 금형(metal mold)을 사용하는 금형 주조(gravity die casting)는 우수한 기계적 특성을 보이지만, 금형 제작 비용이 비싸고 복잡한 형상의 주물 제작에는 한계가 있습니다.

이를 극복하는 대안으로 로스트폼 주조(LFC)가 주목받고 있습니다. LFC는 코어를 사용하지 않고도 복잡한 형상을 높은 정밀도로 구현할 수 있다는 장점이 있습니다. 하지만 치명적인 단점이 하나 존재하는데, 바로 금형 주조품에 비해 기계적 특성이 낮다는 점입니다.

이러한 물성의 차이는 LFC 기술의 광범위한 적용을 가로막는 주요 장벽이었습니다. 따라서 많은 연구가 LFC 주조품의 기계적 특성을 금형 주조 수준으로 끌어올리는 방법에 집중되어 왔으며, 본 연구는 이 문제에 대한 혁신적인 해결책을 제시합니다.

접근법: 연구 방법론 분석

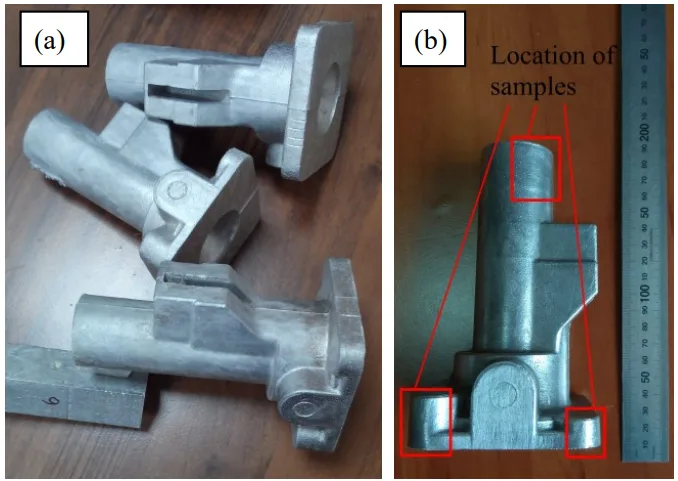

본 연구는 산업용 주물 "바디(body)"(무게 0.95kg)와 기계적 테스트용 시편을 대상으로 진행되었습니다. 사용된 합금은 AlSi9 알루미늄 합금(DSTU 2839-94)이며, 주입 온도는 730±5 °C로 제어되었습니다.

실험에는 가스 분배 그리드가 장착된 금속 컨테이너가 사용되었습니다. 폴리스티렌 폼 패턴을 내화 슬러리로 코팅한 후 컨테이너에 넣고 건조한 규사(평균 입자 크기 0.16mm)로 채웠습니다. 진공(0.035 MPa) 상태에서 용탕을 주입한 후, 다음과 같은 세 가지 모드로 냉각을 진행했습니다.

- A) 기존 LFC: 아무런 외부 영향 없이 정적인 모래 안에서 주물을 냉각.

- B) 모래 유동화 (모드 B): 주입 60초 후, 컨테이너 하부에서 0.064 m/s 유량의 압축 공기를 180초간 공급하여 모래를 유동화시킴 (유동화 수 1.2).

- C) 모래 유동화 (모드 C): 모드 B와 동일하나, 공기 유량을 0.080 m/s로 증가시켜 냉각 (유동화 수 1.5).

이후 각 조건에서 제작된 주물의 두께 10, 20, 40mm 부위에서 시편을 채취하여 미세조직을 분석하고 인장강도, 연신율, 경도 등 기계적 특성을 측정했습니다.

돌파구: 주요 발견 및 데이터

발견 1: 미세조직의 혁신적인 미세화 및 균일성 확보

모래 유동화는 주물의 냉각 속도를 크게 향상시켜 미세조직을 획기적으로 미세화했습니다.

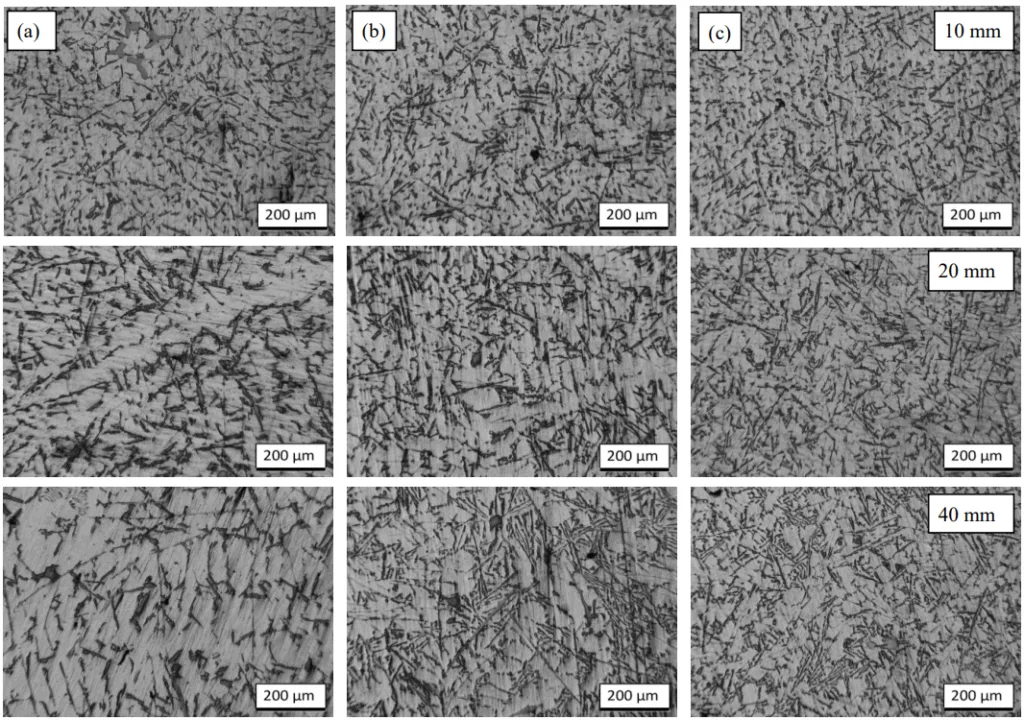

논문의 Table 2에 따르면, 기존 LFC 방식(A)과 비교했을 때 모래 유동화 방식(C)은 40mm 두께 부위에서 2차 덴드라이트 간격(SDAS)을 66.9µm에서 31.3µm로 약 1.8배 감소시켰습니다. 또한, 기계적 특성에 악영향을 미치는 바늘 형태의 철계 금속간화합물(Al5FeSi)의 길이는 268.8µm에서 150µm로, 공정 실리콘 입자 크기는 70.3µm에서 39.8µm로 각각 1.8배, 1.8배씩 감소했습니다. Figure 3의 미세조직 사진은 이러한 변화를 시각적으로 명확히 보여줍니다. 모래 유동화가 적용된 시편(b, c)은 기존 방식(a)에 비해 조직이 훨씬 조밀하고 미세하며, 주물 두께에 따른 조직의 불균일성 또한 크게 개선되었습니다.

발견 2: 금형 주조 수준을 뛰어넘는 기계적 특성 달성

미세조직의 개선은 기계적 특성의 비약적인 향상으로 이어졌습니다.

Table 3의 데이터는 놀라운 결과를 보여줍니다. 기존 LFC 주조품의 인장강도는 148 MPa로 표준(≥157 MPa)에 미치지 못했습니다. 그러나 모래 유동화 모드 B를 적용하자 인장강도는 198 MPa로, 모드 C에서는 223 MPa까지 상승했습니다. 이는 기존 대비 각각 34%, 51% 향상된 수치이며, T1 열처리를 거친 금형 주조품의 표준(≥196 MPa)을 상회하는 결과입니다. 경도 역시 기존 69 HB에서 최대 82 HB로 18% 이상 증가했으며, 연신율 또한 개선되었습니다. 이는 모래 유동화 기술이 별도의 열처리 공정 없이 LFC 주조품의 품질을 한 단계 높은 수준으로 끌어올릴 수 있음을 증명합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 냉각 속도 제어가 LFC 알루미늄 합금의 최종 품질을 결정하는 핵심 변수임을 시사합니다. 모래 유동화를 위한 공기 유량(air flow rate)을 정밀하게 조절함으로써, 목표로 하는 미세조직과 기계적 특성을 구현하는 것이 가능합니다. 이는 공정 최적화를 통해 품질을 향상시키고 불량률을 줄이는 데 기여할 수 있습니다.

- 품질 관리팀: 논문의 Table 2와 Table 3 데이터는 SDAS, 철계 화합물 크기 등 미세조직 파라미터와 인장강도, 경도 등 기계적 특성 간의 명확한 상관관계를 보여줍니다. 이를 바탕으로 미세조직 분석을 통해 최종 제품의 기계적 성능을 예측하는 새로운 품질 검사 기준을 수립할 수 있습니다.

- 설계 엔지니어: 연구 결과는 모래 유동화 기술이 두꺼운 부위(40mm)에서도 미세하고 균일한 조직을 형성할 수 있음을 보여줍니다. 이는 주물 내 두께 변화가 심한 복잡한 부품을 설계할 때, 성능 저하에 대한 우려 없이 보다 자유롭고 견고한 설계를 가능하게 함을 의미합니다.

논문 상세 정보

Influence of Sand Fluidization on Structure and Properties of Aluminum Lost Foam Casting

1. 개요:

- 제목: Influence of Sand Fluidization on Structure and Properties of Aluminum Lost Foam Casting

- 저자: P. Kaliuzhnyi

- 발표 연도: 2020

- 발표 학술지/학회: ARCHIVES of FOUNDRY ENGINEERING

- 키워드: Innovative foundry technologies, Lost foam casting, Aluminum alloy, Sand fluidization

2. 초록:

이 논문은 AlSi9 알루미늄 합금의 구조 및 기계적 특성에 대한 모래 유동화의 영향에 대한 연구 결과를 제시합니다. 주물은 응고 및 냉각 단계에서 주형 내 모래 유동화를 적용한 로스트폼 주조 공정으로 제작되었습니다. 모래 유동화는 주조 컨테이너에서 압축 공기로 모래층을 불어넣어 달성했습니다. 금속 조직학적 연구는 주물의 다른 단면에서 절단한 샘플에 대해 수행되었습니다. 기계적 특성은 주물 샘플로 만든 시편에서 결정되었습니다. 미세조직 분석 결과, 모래 유동화는 냉각 속도를 증가시켜 합금의 주요 미세조직 구성 요소인 SDAS, 공정 실리콘 및 철이 풍부한 상의 바늘 모양이 감소하는 것으로 나타났습니다. 또한, 주물의 다른 단면에서 구조가 더 균일해졌습니다. 공기 유량이 증가함에 따라 구조의 미세화가 더 크게 관찰되었습니다. 모래 유동화를 통해 LFC 알루미늄 합금의 기계적 특성은 금형 주조 수준으로 향상됩니다.

3. 서론:

알루미늄 합금 주물은 자동차 산업에서 널리 사용되며, 무거운 강철 및 철 주물 부품을 대체하여 더 가볍고 경제적인 자동차를 만드는 데 사용됩니다. 금형으로 얻은 알루미늄 합금 주물의 특성이 사형 주물보다 높다는 것은 잘 알려져 있습니다. 금형 주조는 여러 단점(고가의 금형 비용, 복잡한 형상 제작의 어려움 등)이 있어 로스트폼 주조(LFC)와 같은 더 진보된 주조 방법으로 대체되고 있습니다. LFC는 모든 장점(코어 없이 복잡한 형상의 주물 획득, 높은 기하학적 정확도 및 낮은 표면 거칠기)에도 불구하고 한 가지 단점이 있습니다. 알루미늄 합금의 기계적 특성이 금형 주물보다 낮다는 것입니다. 이와 관련하여 최근의 많은 연구는 LFC로 얻은 알루미늄 주물의 특성을 개선하는 방법 개발을 목표로 하고 있습니다.

4. 연구 요약:

연구 주제의 배경:

로스트폼 주조(LFC)는 복잡한 형상의 알루미늄 부품을 효율적으로 생산할 수 있으나, 금형 주조에 비해 기계적 특성이 낮은 문제를 안고 있다.

이전 연구 현황:

응고 중인 금속에 압력이나 진동을 가하여 기계적 특성을 향상시키려는 연구들이 있었으나, 본 연구는 LFC의 특징인 바인더 없는 건조사를 활용한 새로운 접근법을 시도한다. 특정 속도의 상향 공기 흐름을 통해 정적인 모래층을 유동 상태로 만들어 열 교환 메커니즘을 변화시키는 방법이다.

연구 목적:

Al-Si 합금은 냉각 속도에 민감하므로, LFC 공정에서 모래 유동화가 알루미늄 주물의 구조와 기계적 특성에 미치는 영향을 규명하는 것을 목표로 한다.

핵심 연구:

AlSi9 합금을 사용하여 기존 LFC 방식과 두 가지 다른 공기 유량(0.064 m/s, 0.080 m/s)의 모래 유동화 방식을 비교했다. 주물의 두께별(10, 20, 40 mm) 미세조직(SDAS, Al5FeSi 바늘, 공정 Si 입자 크기) 변화를 정량적으로 측정하고, 인장강도, 연신율, 경도 등 기계적 특성 변화를 분석했다.

5. 연구 방법론

연구 설계:

기존 LFC(대조군)와 두 가지 수준의 모래 유동화(실험군)라는 세 가지 냉각 조건을 설정하여 주물을 제작하고, 각 조건이 주물의 미세조직과 기계적 특성에 미치는 영향을 비교 분석하는 실험적 설계를 사용했다.

데이터 수집 및 분석 방법:

주물의 다른 두께 부위에서 시편을 채취하여 광학 현미경으로 미세조직을 관찰하고, 이미지 분석을 통해 SDAS, 금속간화합물 길이 등을 측정했다. 기계적 특성은 표준 시험법(DSTU EN 10002-1: 2006, DSTU ISO 6506-1: 2007)에 따라 인장 시험과 브리넬 경도 시험을 통해 데이터를 수집했다.

연구 주제 및 범위:

본 연구는 로스트폼 주조 공정에서 응고 및 냉각 단계의 모래 유동화가 AlSi9 합금 주물의 미세조직과 기계적 특성에 미치는 영향으로 범위를 한정했다.

6. 주요 결과:

주요 결과:

- 모래 유동화는 주물의 냉각 속도를 증가시켜, 기존 LFC 대비 SDAS 크기를 1.5-1.8배, 공정 실리콘 크기를 1.3-1.6배, 철계 금속간화합물 바늘 길이를 1.4-1.8배 감소시켰다.

- 모래 유동화는 주물 내 다른 단면 간의 구조를 더 균일하게 만드는 데 기여했다.

- 모래 유동화 기술을 적용한 LFC 주조품은 인장강도가 25-40% 증가하고, 연성 및 경도가 10-20% 증가했다.

- 모래 유동화를 통해 LFC 알루미늄 합금의 강도, 연성, 경도는 T1 열처리와 유사한 수준에 도달했다.

그림 이름 목록:

- Fig. 1. Casting "body"

- Fig. 2. Container with pattern block

- Fig. 3. Microstructure of different wall thickness of castings obtained by conventional LFC technology (a), technology with sand fluidization mode B (b) and mode C (c)

7. 결론:

- 주조 단계에서 주형 내 모래 유동화는 알루미늄 합금의 냉각 속도를 증가시킨다. 결과적으로 SDAS 크기는 1.5-1.8배, 공정 실리콘 크기는 1.3-1.6배, 철계 금속간화합물 바늘 길이는 1.4-1.8배 감소한다. 모래 유동화는 또한 주물의 다른 단면에서 더 균일한 구조에 기여한다.

- 모래 유동화로 인한 알루미늄 LFC의 강도는 25-40%, 연성 및 경도는 10-20% 증가했다. 이를 통해 더 비싼 다이캐스팅 대신 이러한 주물을 사용할 수 있다.

- 연구 결과는 LFC 기술이 주형 내 모래 유동화로 인해 알루미늄 합금의 특성을 개선할 잠재력이 있음을 보여주었다.

8. 참고 문헌:

- [1] Totten, G.E., MacKenzie, D.S. (Eds.). (2003). Handbook of Aluminum: Vol. 1: Physical Metallurgy and Processes. New York: Marcel Dekker Inc.

- [2] Niakan, A.A., Idris, M.H., Karimian, M. & Ourdjini, A. (2012). Effect of Pressure on Structure and Properties of Lost Foam Casting of Al-11Si Cast Alloy. Applied Mechanics and Materials. 110-116, 639-643. DOI: 10.4028/www.scientific.net/AMM.110-116.639.

- [3] Jiang, W., Chen, X., Wang, B., Fan, Z. & Wu, H. (2016). Effects of vibration frequency on microstructure, mechanical properties, and fracture behavior of A356 aluminum alloy obtained by expendable pattern shell casting. The International Journal of Advanced Manufacturing Technology. 83, 167-175. DOI: 83. 10.1007/s00170-015-7586-0.

- [4] Zhao, Z. & Fan, T. (2014). Influence on the Microstructures and Properties of A356 with Vibration Pressure in Lost Form Casting. Applied Mechanics and Materials. 685, 7-10. DOI: 10.4028/www.scientific.net/AMM.685.7.

- [5] Kaliuzhnyi, P., Holofaiev, A. & Hutko, Y. (2015). UA Patent No. 97151. Kyiv.

- [6] Ragab, Kh. A., Samuel, A.M., Al-Ahmari, A.M.A., Samuel, F.H. & Doty, H.W. (2011). Influence of fluidized sand bed heat treatment on the performance of Al-Si cast alloys. Material and Design. 32, 1177-1193. DOI: 10.1016/j.matdes.2010.10.023.

- [7] Shalevska, I. & Kaliuzhnyi, P. (2015). Fluidized bed application in technological process of casting production in vacuumized molds. Metal and casting of Ukraine. 4, 19-21. (In Russian).

- [8] Hren, I., Svobodova, J., Michna, Š. (2018). Influence of Al5FeSi Phases on the Cracking of Castings at Al-Si Alloys. Archives of Foundry Engineering. 18(4), 120-124. DOI: 10.24425/afe.2018.125180.

전문가 Q&A: 자주 묻는 질문

Q1: 연구에서 철(Fe) 함량이 높은 AlSi9 합금을 사용한 특별한 이유가 있나요?

A1: 논문은 철 함량이 사형 주조의 일반적인 한계를 초과하는 "극도로 높은" 수준이라고 언급합니다. 이러한 합금은 일반적으로 길고 뾰족한 β상(Al5FeSi) 바늘을 형성하여 응력 집중을 유발하고 소성을 급격히 감소시킵니다. 이처럼 까다로운 소재를 사용함으로써, 모래 유동화 기술이 높은 철 함량의 부정적인 영향을 효과적으로 완화하고 기계적 특성을 개선할 수 있음을 더욱 극명하게 보여주었습니다.

Q2: 모래 유동화가 기계적 특성을 향상시키는 물리적 메커니즘은 무엇인가요?

A2: 핵심 메커니즘은 '냉각 속도의 증가'입니다. 정적인 모래층은 단열재 역할을 하지만, 압축 공기로 모래 입자들을 유동시키면 각 입자가 주물 표면과 끊임없이 접촉하며 열을 빼앗아가는 대류 열전달이 활발해집니다. 이는 모래층의 전체적인 열전도도를 크게 높여 주물의 응고 및 냉각 속도를 20배까지 증가시킬 수 있으며, 이 빠른 냉각이 미세조직을 미세화하여 기계적 특성을 향상시킵니다.

Q3: 공기 유량이 결과에 구체적으로 어떤 영향을 미쳤나요?

A3: 논문의 Table 2와 3는 공기 유량과 결과 사이의 명확한 '양-반응 관계'를 보여줍니다. 공기 유량을 0.064 m/s(모드 B)에서 0.080 m/s(모드 C)로 증가시키자, 40mm 두께 부위의 SDAS는 38.1µm에서 31.3µm로 더욱 미세해졌습니다. 이에 따라 인장강도는 198 MPa에서 223 MPa로, 경도는 80 HB에서 82 HB로 추가적으로 향상되었습니다. 이는 공기 유량이 미세조직과 최종 물성을 제어하는 핵심 공정 변수임을 의미합니다.

Q4: 이 기술이 기존의 열처리를 대체할 수 있을까요?

A4: 논문은 모래 유동화를 통해 얻은 합금의 강도, 연성, 경도가 "T1 열처리와 유사한 수준"이라고 명시적으로 언급합니다. T1 열처리는 인공 시효 처리로, 별도의 시간과 에너지가 소요되는 후공정입니다. 따라서 이 연구 결과는 특정 응용 분야에서 모래 유동화 기술이 주조 공정 내에서 원하는 기계적 특성을 달성함으로써, 비용이 많이 드는 후속 열처리 공정을 생략하거나 단축할 수 있는 잠재력을 가지고 있음을 시사합니다.

Q5: 모래 유동화 기술의 실제 산업 적용 시 고려해야 할 점은 무엇인가요?

A5: 논문에 따르면, 모래 유동화 시 모래가 주형 밖으로 넘치는 것을 방지하기 위해 컨테이너 상단에 200mm 높이의 충전 프레임을 추가로 설치했습니다. 또한, 주물이 가스 분배 그리드로 떨어지는 것을 막기 위한 지지 그리드도 필요했습니다. 이는 실제 양산 라인에 적용할 때, 기존 LFC 설비에 이러한 추가적인 장치 설계와 공정 안정성을 확보하기 위한 엔지니어링이 필요함을 의미합니다.

결론: 더 높은 품질과 생산성을 향한 길

로스트폼 주조는 복잡한 형상 구현에 탁월하지만 기계적 특성이 낮다는 고질적인 문제를 안고 있었습니다. 본 연구는 주조 공정 중 '모래 유동화'라는 혁신적인 접근을 통해 냉각 속도를 제어함으로써, 로스트폼 주조 특성을 금형 주조 수준으로 끌어올릴 수 있음을 명확히 보여주었습니다. 미세조직을 제어하여 강도와 경도를 비약적으로 향상시킨 이 기술은 고가의 금형이나 복잡한 열처리 없이도 고품질 알루미늄 부품을 생산할 수 있는 새로운 가능성을 열어줍니다.

"CASTMAN은 최신 산업 연구를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오."

저작권 정보

- 이 콘텐츠는 "[P. Kaliuzhnyi]"의 논문 "[Influence of Sand Fluidization on Structure and Properties of Aluminum Lost Foam Casting]"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: [10.24425/afe.2020.131293]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.