고압 다이캐스팅 폐냉각수 처리의 혁신: 탁도법을 통한 분리 효율 최적화 및 COD 62% 저감

이 기술 요약은 Rafał WAL과 Izabela POLOWCZYK가 작성하여 ECOL CHEM ENG S. (2024)에 발표한 학술 논문 "SEPARATION OF USED COOLANTS FROM HIGH-PRESSURE ALUMINIUM ALLOYS DIE-CASTING VIA TURBIDIMETRIC METHOD"를 기반으로 합니다. CASTMAN이 기술 전문가를 위해 분석하고 요약했습니다.

키워드

- 주요 키워드: 고압 다이캐스팅 폐냉각수 처리

- 보조 키워드: 알루미늄 다이캐스팅, 유화액 분리, 이멀젼 파괴제, 탁도 안정성 지수(TSI), 화학적 산소 요구량(COD) 저감, 폐수 처리

Executive Summary

바쁜 전문가들을 위한 30초 요약.

- 과제: 고압 다이캐스팅 공정에서 발생하는 매우 안정적인 오일/왁스 기반 폐냉각수(유화액)는 분리가 어려워 환경적, 비용적 부담을 야기합니다.

- 방법: 실제 폐냉각수 샘플에 이멀젼 파괴제(demulsifier)를 적용하고, TurbiscanLab Expert 장비를 사용하여 탁도 안정성 지수(TSI)를 측정함으로써 분리 과정을 정밀하게 분석하고 최적화했습니다.

- 핵심 성과: 이멀젼 파괴제 농도(1.0%), pH(10.0), 교반 속도(500 rpm), 교반 시간(10분)의 최적 조건을 규명하여 폐냉각수 분리 효율을 극대화했습니다.

- 결론: 최적화된 공정을 통해 폐냉각수 처리 후 수질의 화학적 산소 요구량(COD)을 62%까지 저감시켜, 기존 비최적화 공정(46% 저감) 대비 효율을 34% 향상시켰습니다.

과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

자동차 산업의 성장과 경량화 요구에 따라 알루미늄 부품 사용이 급증하면서 고압 다이캐스팅(HPDC) 공정의 중요성이 커지고 있습니다. 이 공정에서는 제품의 원활한 이형과 금형 관리를 위해 오일 또는 왁스 기반의 냉각 윤활제가 필수적으로 사용됩니다. 문제는 사용 후 폐기되는 이 냉각수들이 매우 안정적인 유화액(에멀젼) 상태를 유지하여 구성 성분 분리가 극히 어렵다는 점입니다. 이는 폐수 처리 비용을 증가시키고 엄격해지는 환경 규제에 대응하는 데 큰 걸림돌이 됩니다. 따라서, 이 안정적인 유화액을 효과적이고 경제적으로 분리하는 기술 개발은 모든 HPDC 현장의 핵심 과제입니다.

접근법: 연구 방법론 분석

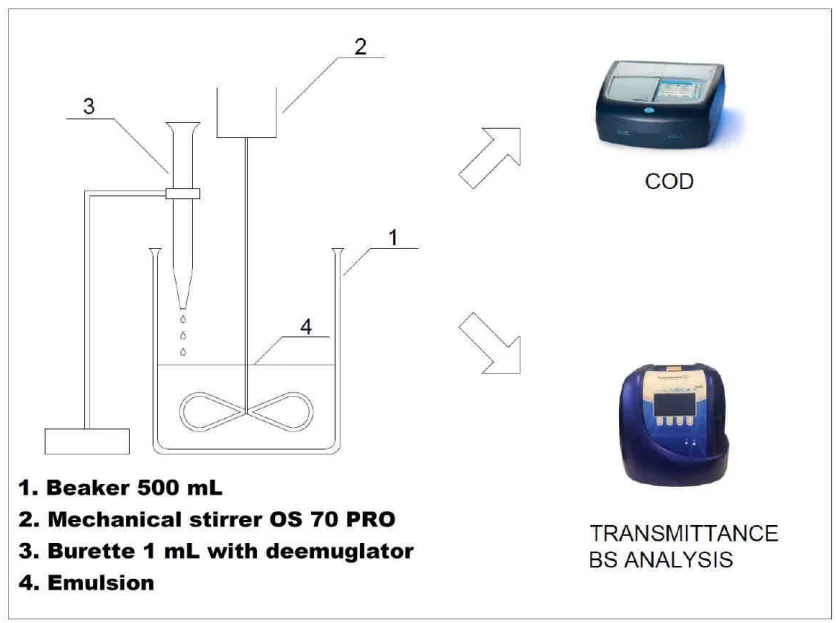

본 연구는 실제 알루미늄 고압 다이캐스팅 공장에서 수거한 폐냉각수 샘플을 사용하여 이멀젼 파괴(demulsification) 공정을 최적화하는 것을 목표로 했습니다.

- 핵심 재료: 폐냉각수 분리를 위해 상용 이멀젼 파괴제인 EXODEMUL MO (PCC EXOL S.A.)를 1% 농도로 사용했습니다.

- 핵심 장비: 분리 과정에서 발생하는 미세한 안정성 변화를 정밀하게 측정하기 위해 TurbiscanLab Expert 장비를 활용했습니다. 이 장비는 시료의 투과광 및 후방 산란광을 측정하여 유화액의 불안정화 속도를 정량적인 '탁도 안정성 지수(Turbiscan Stability Index, TSI)'로 나타냅니다. TSI 값이 높을수록 유화액이 더 빠르고 효과적으로 분리됨을 의미합니다.

- 주요 변수: 연구팀은 폐냉각수 분리 효율에 영향을 미치는 네 가지 핵심 변수를 체계적으로 평가하고 최적화했습니다.

- 이멀젼 파괴제 농도 (0.5% ~ 3.5%)

- 시스템의 pH (7.0 ~ 11.0)

- 교반 속도 (100 ~ 1200 rpm)

- 교반 시간 (1분 ~ 15분)

핵심 성과: 주요 발견 및 데이터

연구팀은 체계적인 실험을 통해 폐냉각수 분리 공정의 최적 조건을 찾아냈으며, 이는 수질 개선에 직접적인 영향을 미쳤습니다.

성과 1: 최적의 이멀젼 파괴제 농도 발견 (1.0%)

이멀젼 파괴제의 농도가 분리 속도에 미치는 영향을 분석한 결과, 1.0% 농도에서 가장 높은 TSI 값(19.1)을 기록하며 가장 빠른 분리 속도를 보였습니다. 흥미롭게도 농도를 1.5% 이상으로 높이자 오히려 TSI 값이 감소하여 분리 효율이 떨어졌습니다. 이는 과도한 이멀젼 파괴제 분자가 입체 장애(steric hindrance)를 일으켜 오일 입자들의 응집을 방해하기 때문으로 분석됩니다. 따라서, 무조건 많은 양을 투입하는 것보다 정확한 농도를 맞추는 것이 경제적, 기술적으로 더 효과적임을 입증했습니다.

성과 2: pH 10.0에서 분리 효율 극대화

시스템의 pH를 조절한 결과, pH 10.0에서 TSI 값이 28.2로 가장 높게 나타나며 유화액의 불안정화가 가장 활발하게 일어났습니다 (표 2, 그림 6 참조). pH를 7.0에서 10.0으로 높일수록 분리 효율이 꾸준히 증가했으나, 11.0으로 더 높이자 오히려 효율이 감소했습니다. 이는 pH 변화가 유화액 입자의 표면 전하를 변화시켜 제타 전위를 0에 가깝게 만들어 분리를 촉진하는데, pH 10.0이 이 효과를 극대화하는 최적점임을 시사합니다.

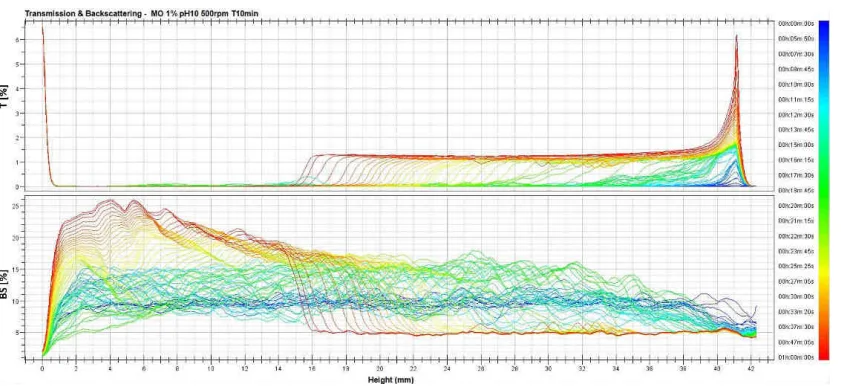

성과 3: 최적 교반 속도(500 rpm) 및 시간(10분) 규명

교반 속도와 시간 또한 분리 효율에 중요한 영향을 미쳤습니다. 1시간 측정 후 TSI 값을 비교한 결과, 500 rpm의 교반 속도에서 29.4로 가장 높은 값을 기록했습니다 (표 3, 그림 7 참조). 너무 낮은 속도(100 rpm)는 충분한 혼합을 유도하지 못했고, 너무 높은 속도(1200 rpm)는 이미 형성된 오일 응집체를 다시 분해시켜 오히려 분리를 방해하는 것으로 나타났습니다. 교반 시간의 경우, 10분 동안 혼합했을 때 TSI 값이 29.4로 가장 높아 최적의 시간으로 결정되었습니다 (표 4, 그림 8 참조).

R&D 및 운영을 위한 실질적 시사점

본 연구 결과는 고압 다이캐스팅 현장의 여러 담당자에게 구체적인 개선 방향을 제시합니다.

- 공정 엔지니어: 폐냉각수 처리 공정에서 pH 10.0, 이멀젼 파괴제 1.0% 농도, 500 rpm 교반 속도, 10분 교반 시간이라는 구체적인 최적 조건을 적용함으로써 폐수 처리 효율을 즉각적으로 개선하고 처리 시간을 단축할 수 있습니다.

- 품질 및 환경 관리팀: 최적화된 공정을 통해 폐수의 화학적 산소 요구량(COD)을 62%까지 저감할 수 있습니다. 이는 환경 규제 준수를 용이하게 하고 폐수 처리 관련 비용을 절감하는 데 직접적으로 기여합니다. 논문의 그림 4는 분리가 성공적으로 진행된 샘플의 투과도 및 후방 산란 프로파일을 보여주며, 이는 품질 관리의 기준으로 활용될 수 있습니다.

- 운영 관리자: 더 빠르고 효율적인 폐냉각수 분리는 처리 시설의 가동률을 높이고, 폐기물 처리 비용을 절감하며, 전반적인 운영 효율성을 향상시키는 효과를 가져옵니다.

논문 상세 정보

SEPARATION OF USED COOLANTS FROM HIGH-PRESSURE ALUMINIUM ALLOYS DIE-CASTING VIA TURBIDIMETRIC METHOD

1. 개요:

- 제목: SEPARATION OF USED COOLANTS FROM HIGH-PRESSURE ALUMINIUM ALLOYS DIE-CASTING VIA TURBIDIMETRIC METHOD

- 저자: Rafał WAL, Izabela POLOWCZYK

- 발행 연도: 2024

- 발행 학술지: ECOL CHEM ENG S.

- 키워드: emulsions, coolants, demulsifiers, demulsification, separation methods

2. 초록:

The growth of the automotive industry and increased efforts to reduce the environmental impact of transportation require the use of more and more aluminium components in the production of new cars. The process of high-pressure die casting of aluminium makes it possible to meet the goals, but it requires the use of coolants based on oil and wax emulsions that are difficult to dispose of. A method for demulsification of real wastewater samples from the high pressure die casting process was developed and evaluated. The optimal parameters for conducting the separation process were determined, and the changes occurring in the emulsion being separated were analysed.

3. 서론:

Since 2023, there has been an upward trend in industrial production within the automotive industry. Simultaneously, the tightening emission standards compel manufacturers to explore solutions that can adhere to increasingly stringent regulatory requirements. One such solution adopted by car manufacturers is the substitution of steel components with specialised aluminium alloys, facilitating a reduction in vehicle mass. As the utilisation of aluminium and its alloys surges, it becomes imperative to implement production processes capable of delivering products within designated timeframes while meeting rigorous quality standards. A prime example of such a process is high-pressure die casting of aluminium and its alloys. To facilitate the release of the finished product from the moulding tool and maintain it in proper technical condition, specialised cooling-lubricating agents are necessary. In this regard, aqueous solutions of oil or wax emulsions, typically ranging from 1 to 5 percent concentration, are commonly used. Unfortunately, once used, the coolant loses its properties and must be replaced with a new batch of fresh solution. Due to the high stability of spent emulsions and the difficulties in separating their constituent phases, their disposal is a problem.

4. 연구 요약:

연구 주제 배경:

자동차 산업의 성장과 환경 규제 강화로 알루미늄 부품 수요가 증가하고 있으며, 이를 위한 고압 다이캐스팅 공정이 널리 사용됩니다. 이 공정에는 오일 및 왁스 기반의 냉각수가 필수적이지만, 사용 후 발생하는 폐냉각수는 매우 안정적인 유화액 상태로 존재하여 처리가 어렵고 환경적 문제를 야기합니다.

이전 연구 현황:

기존 문헌들은 물리적, 화학적, 생물학적 방법을 포함한 다양한 유화액 분리 기술을 다루었지만, 고압 다이캐스팅 공정에서 발생하는 특정 폐냉각수 처리에 대한 과학적 연구는 상대적으로 부족했습니다. 특히, 공정 최적화에 대한 정량적 데이터가 부족한 실정이었습니다.

연구 목적:

본 연구의 목적은 실제 고압 알루미늄 다이캐스팅 공정에서 발생하는 폐냉각수 샘플을 효과적으로 분리하기 위한 이멀젼 파괴법을 개발하고 평가하는 것입니다. 분리 공정을 수행하기 위한 최적의 매개변수를 결정하고, 분리 과정에서 유화액에 발생하는 변화를 분석하는 것을 목표로 했습니다.

핵심 연구:

연구팀은 이멀젼 파괴제 농도, pH, 교반 속도, 교반 시간 등 네 가지 주요 공정 변수가 폐냉각수 분리 효율에 미치는 영향을 체계적으로 조사했습니다. TurbiscanLab Expert 장비를 사용하여 탁도 안정성 지수(TSI)를 측정함으로써 각 조건에서의 분리 속도를 정량적으로 평가하고 최적의 공정 조건을 도출했습니다.

5. 연구 방법론

연구 설계:

본 연구는 실제 산업 현장의 폐냉각수를 대상으로 실험실 규모의 최적화 연구를 수행했습니다. 이멀젼 파괴제 농도, pH, 교반 속도, 교반 시간의 네 가지 변수를 순차적으로 변경하며 각 조건이 유화액의 안정성 변화(TSI)에 미치는 영향을 측정하는 방식으로 설계되었습니다.

데이터 수집 및 분석 방법:

데이터는 Formulaction사의 TurbiscanLab Expert 장비를 사용하여 수집되었습니다. 이 장비는 시료의 높이에 따라 투과광과 후방 산란광의 변화를 1시간 동안 25초 간격으로 측정했습니다. 수집된 데이터는 소프트웨어 알고리즘을 통해 TSI(Turbiscan Stability Index) 값으로 변환되어 분석되었습니다. TSI는 유화액의 안정성 변화를 나타내는 통합 지수로, 값이 높을수록 불안정화(분리)가 빠르게 진행됨을 의미합니다. 처리된 물의 화학적 산소 요구량(COD)은 Hach-Lange사의 분광광도계와 LCK 테스트 키트를 사용하여 측정되었습니다.

연구 주제 및 범위:

이 연구는 고압 알루미음 합금 다이캐스팅 공정에서 발생하는 폐냉각수를 이멀젼 파괴법으로 처리하는 것에 초점을 맞춥니다. 연구 범위는 상용 이멀젼 파괴제(EXODEMUL MO)를 사용하여 최적의 분리 조건을 찾는 것과, 최적화된 공정이 COD 저감에 미치는 효과를 평가하는 것을 포함합니다.

6. 주요 결과:

주요 결과:

- 이멀젼 파괴제의 최적 농도는 1.0%이며, 이때 1시간 후 TSI 값은 19.1로 가장 높았습니다.

- 폐냉각수 분리를 위한 최적 pH는 10.0이며, 이때 1시간 후 TSI 값은 28.2로 가장 높았습니다.

- 최적의 교반 속도는 500 rpm이며, 이때 1시간 후 TSI 값은 29.4를 기록했습니다.

- 최적의 교반 시간은 10분이며, 이때 1시간 후 TSI 값은 29.4를 기록했습니다.

- 최적화된 공정 조건(pH 10.0, 이멀젼 파괴제 1.0%, 500 rpm, 10분)을 적용했을 때, 폐수의 COD는 18,600 mgO₂/dm³에서 7,100 mgO₂/dm³로 감소하여 62%의 저감 효율을 보였습니다. 이는 비최적화 공정(46% 저감) 대비 34% 향상된 수치입니다.

그림 목록:

- Fig. 1. Scheme of demulsification set-up

- Fig. 2. TSI value stability ranking [23]

- Fig. 3. Transmittance, T and backscattering BS for raw coolant

- Fig. 4. Transmittance and backscattering for separated coolant (pH = 10.0, demulsifier concentration 1%, stirrer speed 500 rpm, stirring time 10 min)

- Fig. 5. Change in TSI over time as a function of the concentration of the demulsifier (pH = 5.5, stirrer speed 1200 rpm, stirring time 10 min)

- Fig. 6. Change in TSI coefficient over time depending on the pH of the system being separated (demulsifier concentration 1.0%, stirrer speed 500 rpm, stirring time 10 min)

- Fig. 7. Change in TSI coefficient over time depending on the stirrer speed (pH = 10.0 demulsifier concentration 1.0%, stirring time 10 min)

- Fig. 8. Change in TSI coefficient over time depending on the stirring time of the separated emulsion (pH = 10.0, demulsifier concentration 1.0%, stirrer speed 500 rpm)

- Fig. 9. Comparison of raw emulsion (left) and separated coolant (right) (pH = 10, demulsifier concentration 1%, stirrer speed 500 rpm, stirring time 10 min)

1 %, stirrer speed 500 rpm, stirring time 10 min)

7. 결론:

본 연구는 EXODEMUL MO를 분리제로 사용하여 고압 알루미늄 다이캐스팅 공정의 폐냉각수를 처리하는 이멀젼 파괴 공정의 효과를 성공적으로 입증했습니다. 최적화 연구를 통해 최적의 공정 조건(pH 10.0, 이멀젼 파괴제 농도 1.0%, 교반 속도 500 rpm, 교반 시간 10분)을 확립했습니다. 이러한 최적 조건을 적용함으로써 폐수의 COD 저감률을 예비 연구의 46%에서 62%로 크게 향상시켰습니다. 이 결과는 이멀젼 파괴법이 안정성이 높아 처리가 어려운 폐냉각수를 처리하는 데 있어 매우 유망한 대안임을 시사하며, 산업 공정의 환경적 영향과 운영 효율성을 모두 개선할 수 있는 중요한 진전을 나타냅니다.

8. 참고문헌:

- [1] Available from: https://group.atradius.com/publications/industry-trends/automotive-industry-trends-2023.html.

- [2] Yuying D, Min D, Yanni W, Changsheng P. Emulsion system, demulsification and membrane technology in oil-water emulsion separation. A comprehensive review. Crit Rev Environ Sci Technol. 2023;53(12):1254-78. DOI: 10.1080/10643389.2022.2131340.

- [3] Pensini E, Harbottle D, Yang F, Harbottle P, Li ZF, Kailey I, et al. Demulsification mechanism of asphaltene-stabilized water-in-oil emulsions by a polymeric ethylene oxide - pro-pylene oxide demulsifier. Energy Fuels. 2014;28(11):6760-71. DOI: 10.1021/ef501387k.

- [4] Zhai MJ, Wu M, Wang CY, Li, XB. A novel silica-supported polyether polysiloxane quaternaryammonium demulsifier for highly efficient fine-sized oil droplet removal of oil-in-water emulsions. RSC Adv. 2020;10(32):18918-26. DOI: 10.1039/D0RA01679A.

- [5] Kuang JZ, Mi YZ, Zhang ZJ, Ye F, Yuan HK, Liu WF, Jiang, X, et al. A hyperbranched poly(amido amine) demulsifier with trimethyl citrate as initial cores and its demulsification performance at ambient temperature. J Water Proc Eng. 2020;38:101542. DOI: 10.1016/j.jwpe.2020.101542.

- [6] Putatunda S, Bhattachatya S, Sen D, Bhattacharjee C. A review on the application of different processes for emulisified oily wastewater. Int J Environ Sci Technol. 2019;16:2525-36. DOI: 10.1007/s13762-018-2055-6.

- [7] Mag TK, Green DH, Kwong AT. Continuous acidulation of soapstock and recovery of acid oil. J Am Oil Chem Soc. 1983;60(5):1008-11. DOI: 10.1007/BF02660217.

- [8] Daaou M, Bendedouch D. Water pH and surfactant addition effects on the stability of an Algerian crude oil emulsion. J Saudi Chem Soc King Saud Univ. 2012;16(3):333-7 DOI: 10.1016/j.jscs.2011.05.015.

- [9] Cerff B, Key D, Bladergroen B. A review of the processes associated with the removal of oil in water pollution. Sustainability. 2021;13:12339. DOI: 10.3390/su132212339.

- [10] Saththasivam J, Loganathan K, Sarp S. An overview of oil-water separation using gas flotation systems. Chemosphere. 2016;144:671-80. DOI: 10.1016/j.chemosphere.2015.08.087.

- [11] Li X, Liu J, Wang Y, Xu H, Cao Y, Deng X. Separation of oil from wastewater by coal adsorption-column flotation. Sep Sci Technol. 2014;50:583-91. DOI: 10.1080/01496395.2014.956759.

- [12] Ghernaout D. Advanced oxidation phenomena in electrocoagulation process: A myth or a reality? Desalination Water Treat. 2013;51:7536-54. DOI: 10.1080/19443994.2013.792520.

- [13] Da Rosa JJ, Rubio J. The FF (flocculation-flotation) Process. Miner Eng. 2005;18:701-7 DOI: 10.1016/j.mineng.2004.10.010.

- [14] Lazarević V, Stanisavljevi. M. The treatment of waste oil-in-water emulsions in the metalworking process. Safety Eng. 2018;8(1):21-6. DOI: 10.562/SE2018.9.01.04.

- [15] Benito JM, Cambiella A, Lobo A, Gutierrez G, Coca J, Pazos C. Formulation, characterization and treatment of metalworking oil-in-water emulsions. Clean Techn Environ Policy. 2010;12:31-41. DOI: 10.1007/s10098-009-0219-2.

- [16] Liu Z, Liu Y, Chen L, Hang X. Treatment of emulsion wastewater by demulsification-Fenton oxidation coagulation. Fourth Int Conf Intelligent Computation Technol Automation. 2011;2:918-21. DOI: 10.1109/ICICTA.2011.516.

- [17] Gierżatowicz R, Pawłowski L. Sposób deemulgacji emulsji wodno-olejowych zwłaszcza przepracowanych chłodziw obrabiarkowych (Method of demulsification of water-oil emulsions especially of used machine tool coolants). Patent PL165104. Available from: https://worldwide.espacenet.com/patent/search/family/020053400/publication/PL165104B1?q=PL%20165104.

- [18] Rogoś E, Urbański A. Skuteczność destabilizacji emulsji olejowo-wodnych metodami chemicznymi (Effectiveness of destabilization of oil-water emulsions by chemical methods). Problemy Eksploatacji. 2012;1:149-158. Available from: https://yadda.icm.edu.pl/baztech/element/bwmeta1.element.baztech-article-BAR0-0063-0036?q=bwmeta1.element.baztech-volume-1232-9312-problemy_eksploatacji-2012-nr_1;14&qt=CHILDREN-STATELESS.

- [19] Pacholski P, Sęk J. Experimental analysis of chemical demulsification of cutting oil. Acta Innovations. 2018;26:28-37. DOI: 10.32933/ActaInnovations.26.3.

- [20] Sęk J, Głąbała D, Kiljański T. Badanie przebiegu procesów deemulgacji za pomocą metod spektrofotometrycznych (Investigation of demulsification processes using spectrophotometric methods). Inż Ap Chem. 2012;51(6):381-2. Available from: https://bibliotekanauki.pl/articles/2071861.

- [21] Kang W, Cui X, Cui Y, Bao L, Ma K. Assessment of high salinity wastewater treatment with dewatered alum sludge-aerobic membrane reactor. Ecol Chem Eng S. 2022;29(1):77-86. DOI: 10.2478/eces-2022-0001.

- [22] DIN 38409-H41-H44.

- [23] Available from: https://www.microtrac.com/products/static-multiple-light-scattering/.

전문가 Q&A: 주요 질문에 대한 답변

Q1: 이 연구에서 왜 주요 평가 지표로 탁도 안정성 지수(TSI)를 선택했나요?

A1: TSI는 유화액의 분리 과정에서 발생하는 미세한 변화를 실시간으로 정량화할 수 있기 때문입니다. 육안 관찰로는 감지하기 어려운 초기 응집이나 침강 현상을 정밀하게 포착하여, 각 공정 변수가 분리 속도에 미치는 영향을 객관적이고 정확하게 비교할 수 있습니다. 이는 R&D 단계에서 최적의 조건을 신속하고 신뢰성 있게 찾는 데 매우 효과적인 방법입니다.

Q2: 이멀젼 파괴제 농도가 1.0%를 초과하면 왜 분리 효율이 오히려 감소했나요?

A2: 논문에 따르면, 이는 '입체 장애(steric hindrance)' 때문일 수 있습니다. 이멀젼 파괴제는 오일 입자 표면에 흡착하여 입자들이 서로 뭉치도록 돕습니다. 하지만 농도가 너무 높아지면 과도한 파괴제 분자들이 오히려 오일 입자들 사이의 공간을 차지하여 서로 접근하고 더 큰 응집체를 형성하는 것을 물리적으로 방해하게 됩니다. 따라서 최적 농도를 초과하면 효율이 감소하는 것입니다.

Q3: pH를 10.0으로 조절하는 것이 분리에 결정적인 이유는 무엇인가요?

A3: 유화액의 안정성은 입자 표면의 전기적 전하(제타 전위)에 크게 의존합니다. pH를 10.0으로 조절하면 유화액을 구성하는 오일 입자들의 표면 전하가 중화되어 입자 간의 전기적 반발력이 최소화됩니다. 이로 인해 입자들이 쉽게 서로 결합하여 더 크고 무거운 응집체를 형성할 수 있게 되어 중력에 의한 침강(분리)이 촉진되는 것입니다.

Q4: 교반 속도가 500 rpm에서 최적이고, 1200 rpm과 같은 고속에서는 비효율적인 이유는 무엇입니까?

A4: 교반의 목적은 이멀젼 파괴제와 오일 입자들이 효과적으로 충돌하여 응집체를 형성하도록 돕는 것입니다. 500 rpm은 이러한 응집체 형성을 촉진하는 데 가장 효과적인 에너지 수준을 제공합니다. 반면, 1200 rpm과 같은 과도한 속도는 너무 강한 전단력을 발생시켜, 이미 형성되기 시작한 오일 응집체를 다시 잘게 부수는 역효과를 낳습니다. 이는 분리 속도를 늦추는 결과로 이어집니다.

Q5: COD 62% 저감이라는 결과가 다이캐스팅 공장에 어떤 실질적인 이점을 제공하나요?

A5: COD는 물의 유기물 오염도를 나타내는 핵심 지표입니다. COD를 62% 저감했다는 것은 폐수 내 유기 오염 물질의 양을 크게 줄였다는 의미입니다. 이는 방류수 수질 기준을 충족하는 데 드는 추가적인 처리 비용(예: 생물학적 처리)을 대폭 절감할 수 있음을 뜻합니다. 결과적으로 환경 규제 준수는 물론, 폐수 처리 관련 운영 비용을 직접적으로 낮추는 경제적 이점을 가져옵니다.

결론: 더 높은 품질과 생산성을 향한 길

고압 다이캐스팅 공정에서 발생하는 폐냉각수 처리는 많은 기업이 직면한 공통된 과제입니다. 본 연구는 데이터에 기반한 체계적인 접근법을 통해 이멀젼 파괴제의 농도, pH, 교반 속도 및 시간이라는 핵심 변수를 최적화함으로써 고압 다이캐스팅 폐냉각수 처리 효율을 극적으로 향상시킬 수 있음을 명확히 보여주었습니다. 특히 COD를 62%까지 저감한 성과는 환경적 책임과 운영 비용 절감이라는 두 마리 토끼를 모두 잡을 수 있는 실질적인 해결책을 제시합니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품 생산에 어떻게 적용할 수 있는지 알아보십시오."

저작권 정보

- 이 콘텐츠는 "[Rafał WAL, Izabela POLOWCZYK]"의 논문 "[SEPARATION OF USED COOLANTS FROM HIGH-PRESSURE ALUMINIUM ALLOYS DIE-CASTING VIA TURBIDIMETRIC METHOD]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: https://doi.org/10.2478/eces-2024-0023

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.