이 기술 요약은 L. Gaines, R. Cuenca, F. Stodolsky, S. Wu가 Argonne National Laboratory의 Center for Transportation Research에서 1996년에 발표한 학술 논문 "Analysis of the Potential for New Automotive Uses of Wrought Magnesium"을 기반으로 합니다. CASTMAN 전문가들이 Gemini, ChatGPT, Grok과 같은 LLM AI의 도움을 받아 자동차 엔지니어들을 위해 분석하고 요약했습니다.

키워드

- 주요 키워드: 가공 마그네슘 자동차 응용

- 보조 키워드: 마그네슘 합금, 경량 소재, 자동차 중량 감소, 마그네슘 압출, 초소성 성형, 부식 저항성, 마그네슘 재활용

요약

- 문제점: 연료 효율성을 높이고 배출 기준을 충족하기 위해 차량 중량을 줄이면서도 비용 효율성과 구조적 안정성을 유지해야 함.

- 방법: 이 연구는 마그네슘(Mg)을 철강 및 알루미늄의 경량 대체재로 평가하며, 그 특성, 생산, 성형 기술, 그리고 채택 장벽을 분석.

- 주요 발견: 가공 Mg는 알루미늄 대비 30%, 철강 대비 60%의 중량 감소 효과를 제공하며, 스페이스프레임 및 차체 패널과 같은 구조적 부품에 적용 가능 (Table 5).

- 결론: 높은 비용과 기술적 도전에도 불구하고, 목표 지향적 R&D를 통해 Mg의 대량 자동차 적용 가능성을 열 수 있으며, 효율성과 성능을 향상시킬 수 있음.

문제점: 자동차 전문가에게 이 연구가 중요한 이유

수십 년 동안 자동차 엔지니어들은 연료 효율성을 높이고 엄격한 배출 규제를 충족하기 위해 차량 중량을 줄이는 데 어려움을 겪어왔습니다. 철강은 비용 효율적이지만 무겁고, 알루미늄은 더 가볍지만 여전히 비용이 높습니다. 마그네슘은 알루미늄보다 30%, 철강보다 60% 낮은 밀도(Table 2)를 가지며 중량 감소에 매력적인 기회를 제공합니다. 그러나 높은 비용(철강보다 3.5~6배 비쌈)과 부식, 성형성, 재활용에 대한 우려로 인해 다이캐스팅 외의 사용이 제한되었습니다(Section 1.2). 이 연구는 가공 Mg가 이러한 장벽을 극복하여 경량 고성능 차량을 가능하게 하는 방법을 탐구합니다.

접근법: 연구 방법론 분석

연구진은 마그네슘의 특성, 생산 공정, 잠재적 자동차 응용에 대한 포괄적인 검토를 수행했습니다. 주요 분석 내용은 다음과 같습니다:

- 소재 특성: 마그네슘의 기계적 특성(예: 항복 강도, 인장 강도)을 알루미늄 및 철강과 비교(Table A-4).

- 제조 기술: 압출, 스탬핑, 초소성 성형과 같은 가공 Mg 부품 생산 공정을 평가(Section 4.4).

- 사례 연구: Metro-Lite 트럭(Figure 2) 및 Volvo LCP 2000 프로젝트(Section 1.3)와 같은 과거 및 현재 Mg 사용 사례 검토.

- 채택 장벽: 비용, 부식, 접합과 같은 경제적 및 기술적 도전 과제를 식별(Section 5.3).

이 연구는 산업 보고서, 소재 특성 데이터(Table A-4), 사례 연구(Figure 2) 등을 활용하여 실행 가능한 R&D 권장 사항을 제안했습니다(Section 5.2).

주요 발견: 핵심 결과 및 데이터

논문은 가공 Mg의 자동차 응용에 대한 혁신적 잠재력을 강조합니다:

- 중량 감소: Mg의 낮은 밀도(1.74 g/cm³ vs. 알루미늄 2.7 g/cm³, 철강 7.8 g/cm³)는 연료 효율성에 중요한 중량 감소 효과를 제공(Table 2).

- 기계적 특성: AZ31B 및 ZK60A와 같은 Mg 합금은 높은 강도-중량 비율을 제공하며, 낮은 강도의 알루미늄 합금과 비슷한 항복 강도를 가짐(Table A-4).

- 성형성: 가공 Mg는 범퍼 지지대 및 시트 프레임과 같은 복잡한 형상으로 압출, 스탬핑, 초소성 성형 가능(Table 5).

- 부식 완화: AE42와 같은 새로운 합금 및 보호 코팅은 부식 위험을 줄이며, AZ31은 농촌 환경에서 경강보다 우수한 내식성을 보임(Table A-7).

- 재활용 가능성: 재활용 인프라는 미흡하지만, Mg 스크랩의 폐쇄 루프 재활용은 비용을 낮출 수 있음(Section 4.6).

자동차 제조에 대한 실질적 시사점

이 연구 결과는 차량 생산에 가공 Mg를 통합하기 위한 실행 가능한 전략을 제안합니다:

- 공정 엔지니어: Section 4.4.2에서 논의된 압출 공정 최적화는 고속 압출 기술을 통해 생산 비용을 최대 20% 절감할 수 있음.

- 품질 관리: Table A-7의 데이터를 활용하여 부식 저항성을 모니터링하면 특히 비해안 환경에서 Mg 부품의 내구성 기준 충족을 보장할 수 있음.

- 설계 엔지니어: 스페이스프레임(Figure 4) 또는 차체 패널(Table 5)에 Mg 압출재를 통합하면 알루미늄 대비 30% 중량 감소를 달성하면서 충돌 안전성을 유지할 수 있음(Section A.5).

논문 세부 정보

1. 개요:

- 제목: Analysis of the Potential for New Automotive Uses of Wrought Magnesium

- 저자: L. Gaines, R. Cuenca, F. Stodolsky, S. Wu

- 출판 연도: 1996

- 저널/학회: Center for Transportation Research, Argonne National Laboratory

- 키워드: 마그네슘 합금, 경량 소재, 자동차 중량 감소, 마그네슘 압출, 초소성 성형, 부식 저항성, 마그네슘 재활용

2. 초록:

이 논문은 다이캐스팅을 넘어 자동차 응용에서의 가공 마그네슘의 잠재력을 평가합니다. Mg의 낮은 밀도, 기계적 특성, 성형성을 논의하며 구조적 부품에서의 잠재적 사용을 식별합니다. 높은 비용과 부식, 접합과 같은 기술적 장벽을 분석하고 대량 채택을 가능하게 하기 위한 R&D 권장 사항을 제시합니다.

3. 서론:

마그네슘의 풍부한 매장량과 낮은 밀도는 자동차 중량 감소에 매력적인 소재로 만듭니다. 과거 포드의 1920년대 피스톤 및 Metro-Lite 트럭(Figure 2)에서 사용되었으나, 비용과 기술적 도전으로 인해 사용이 제한되었습니다(Section 1.3).

4. 연구 요약:

- 연구 주제 배경: 차량 중량 감소는 연료 효율성과 배출 규제 준수에 필수적이며, Mg는 상당한 중량 감소 가능성을 제공하지만 채택 장벽이 존재(Section 1.1).

- 기존 연구 현황: 이전 연구는 Mg 다이캐스팅에 초점을 맞췄으며, 가공 Mg 응용은 미개척 상태(Section 1.3).

- 연구 목적: 가공 Mg의 자동차 구조 부품 적용 가능성을 평가하고 R&D 필요를 식별(Section 1.2).

- 핵심 연구: Mg의 특성, 제조, 응용을 분석하고 경제적 및 기술적 장벽을 극복할 해결책을 제안(Section 5).

5. 연구 방법론

- 연구 설계: Mg의 특성, 생산, 자동차 응용에 대한 문헌 검토 및 분석.

- 데이터 수집 및 분석 방법: 산업 보고서, 소재 특성 표(Table A-4), 사례 연구(Figure 2) 등에서 데이터 수집.

- 연구 주제 및 범위: 기계적 특성, 성형성, 부식 저항성, 재활용에 초점을 맞추며, 자동차 구조 부품에 중점을 둠(Section 5.1).

6. 주요 결과:

주요 결과:

- 가공 Mg는 알루미늄 대비 30%, 철강 대비 60%의 중량 감소 효과를 제공(Table 2).

- AZ31B, ZK60A와 같은 합금은 압출 및 단조에 적합(Table 5).

- 새로운 합금과 코팅으로 부식 저항성이 개선됨(Table A-7).

- 재활용 인프라 개발로 비용 절감 가능(Section 4.6).

그림 목록:

- Figure 1. Automobile material composition vs. time

- Figure 2. Metro-Lite truck

- Figure 3. Body-in-white and its various constituent parts

- Figure 4. Extruded magnesium seat frame

- Figure 5. Corvette rear subframe

- Figure 6. Aluminum spaceframe

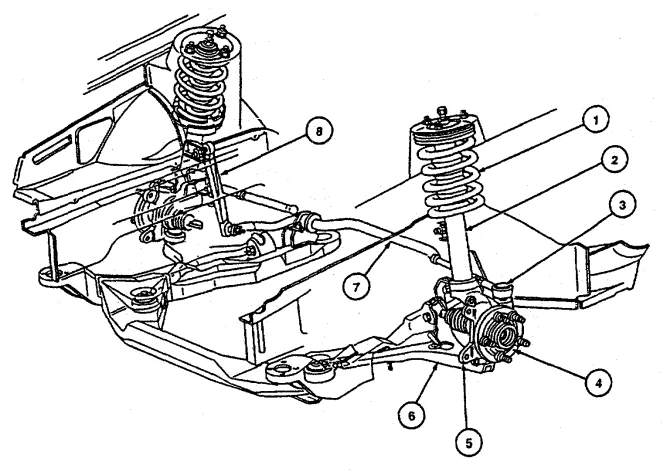

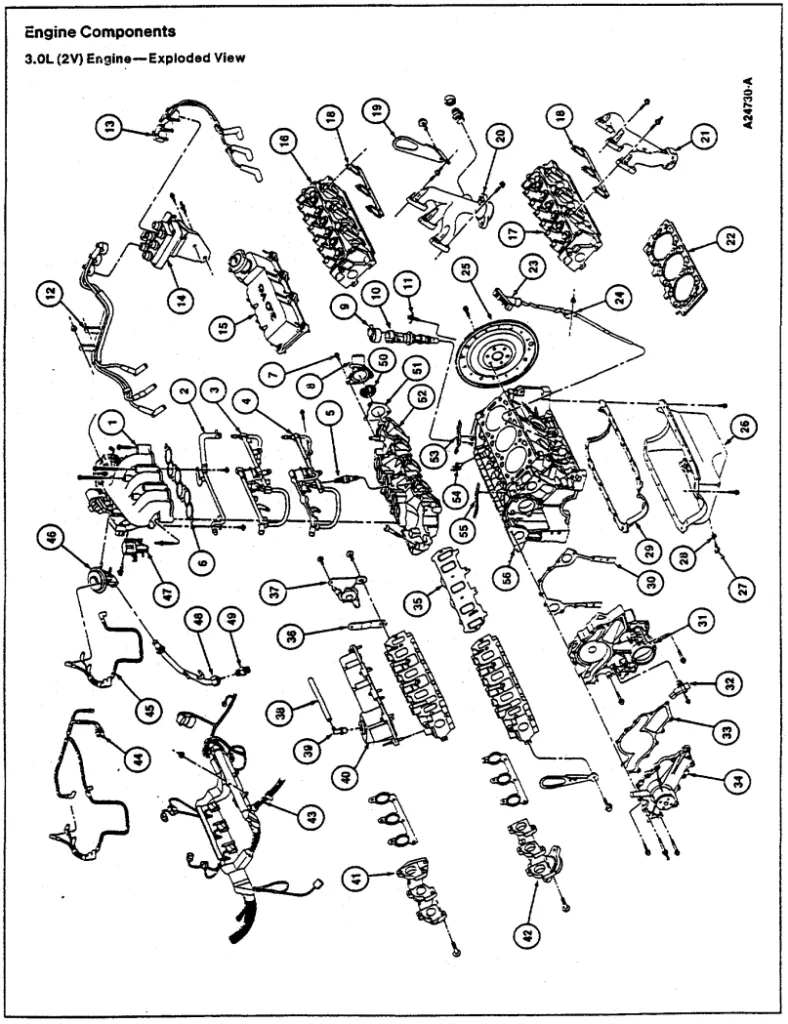

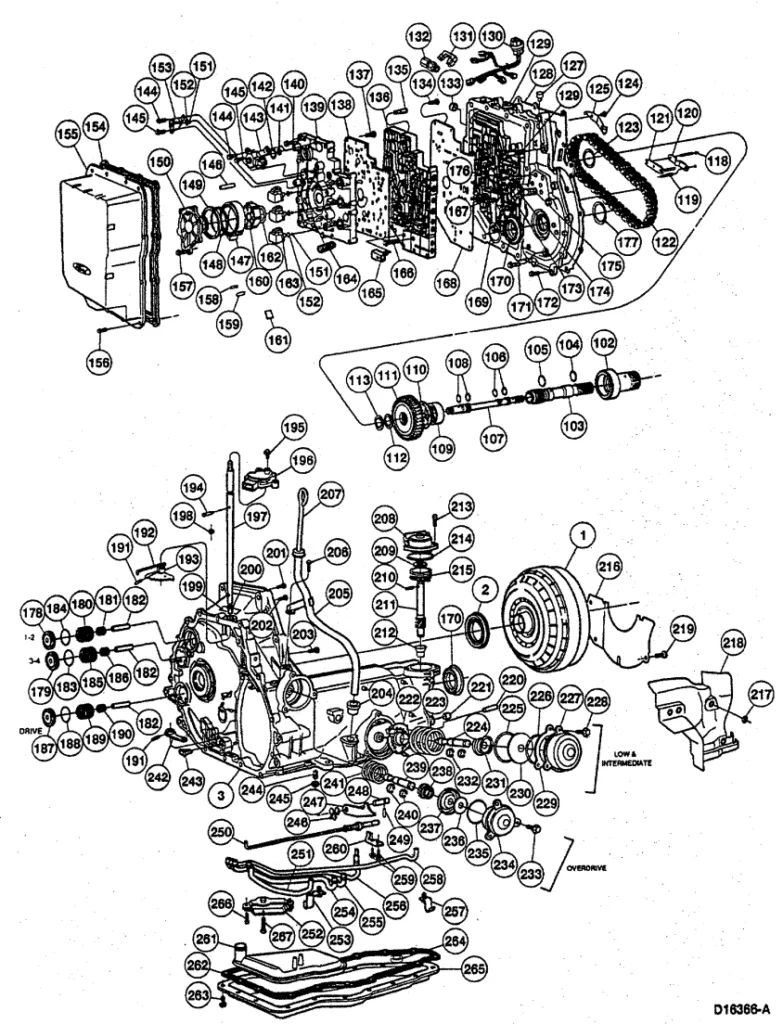

- Figure 7b. Typical components of a current automotive transaxle

- Figure 8. Typical front-wheel-drive front axle and steering components

- Figure 9. Typical front-wheel-drive rear axle and suspension

- Figure 11. Stages of product life cycle

- Figure A-1. Creep resistance of various magnesium alloys

- Figure A-2. Elevated-temperature properties for various Mg alloys

- Figure A-3. Axial mode of collapse

- Figure A-4. Bending mode of collapse

- Figure A-5. Major energy-absorbing components in front structure of an automobile

- Figure A-6. Front-end energy-absorption structure in which members are triggered

- Figure A-7. Schematic representation of crush panel concept of front-end energy-absorbing structure

- Figure B-B. Typical strain-rate dependence of selected deformation parameters in superplastic and conventional deformation

7. 결론:

가공 Mg는 스페이스프레임, 차체 패널, 섀시 부품 등 자동차 응용에서 상당한 중량 감소 가능성을 제공합니다. 그러나 높은 비용, 부식 우려, 미흡한 재활용 인프라가 장벽입니다. 합금 개발, 성형 공정, 재활용에 대한 목표 지향적 R&D는 비용 효율적이고 대량 사용을 가능하게 할 수 있습니다(Section 5).

8. 참고문헌:

- ASM (1979) Metals Handbook, 9th Ed., Vol. 2, p. 523, American Society for Metals, Metals Park, OH.

- ASM (1983) ASM Metals Reference Book, 2nd Ed., American Society for Metals, Metals Park, OH.

- Fougner, S. (1994) "Assessment of Availability of Magnesium for Automotive Applications," Automotive Technology Development Contractor’s Coordination Meeting, Society of Automotive Engineers, Warrendale, PA.

- Pidgeon, L. M. (1986) in Encyclopedia of Materials Science and Engineering (ed., M. B. Bever), Vol. 4: Pergamon Press, New York.

- Pinfold, P., and D. Oym (1986) An Evaluation of Refined Recycled AZ91D Alloy, SAE 30420, in SAE SP-9-62, Magnesium Properties and Applications for Automobiles, Society of Automotive Engineers, Warrendale, PA.

- Volvo (no date) Volvo LCP 2000 Light Component Project: An International Study for Advanced Technology, Design, and Materials Development, Göteborg, Sweden.

전문가 Q&A: 주요 질문에 대한 답변

Q1: 이 연구에서 차량 중량 감소 개선에 가장 중요한 요소는 무엇으로 확인되었나요?

A1: 연구는 Mg의 낮은 밀도(1.74 g/cm³)를 가장 중요한 요소로 강조하며, 알루미늄 대비 30%, 철강 대비 60%의 중량 감소를 가능하게 함(Table 2).

Q2: 이 연구는 차량 중량 감소 문제를 해결하는 전통적 방법과 어떻게 비교되나요?

A2: 서론에서 전통적 방법은 철강과 알루미늄에 의존하며, 이는 더 무겁거나 비용이 높다고 언급. 가공 Mg는 더 큰 중량 감소와 쉬운 성형성을 제공(Section 1.2).

Q3: 이 연구 결과는 모든 합금에 적용 가능한가, 아니면 특정 합금에만 적용 가능한가?

A3: 연구는 AZ31B, ZK60A, AE42와 같은 특정 Mg 합금에 초점을 맞춤. 다른 합금에의 적용 가능성은 추가 테스트 필요(Section 5.2).

Q4: 연구진은 어떤 특정 측정 또는 시뮬레이션 기술을 사용하여 이 결론에 도달했나요?

A4: 연구진은 소재 특성 비교 분석(Table A-4)과 압출, 초소성 성형과 같은 제조 기술 검토, 산업 사례 연구를 활용(Section 4).

Q5: 논문에 따르면 주요 제한사항 또는 향후 연구 영역은 무엇인가요?

A5: 결론에서 높은 생산 비용과 미흡한 재활용 인프라를 주요 제한사항으로 식별. 향후 연구는 비용 절감과 폐쇄 루프 재활용에 초점(Section 5.2).

Q6: 자동차 제조 시설에 이 논문의 직접적이고 실질적인 시사점은 무엇인가요?

A6: 스페이스프레임 및 차체 패널에 가공 Mg를 채택하면 연료 효율성을 10~20% 향상시킬 수 있는 상당한 중량 감소를 달성 가능(Section 5.1).

결론 및 다음 단계

이 연구는 가공 마그네슘이 구조적 안정성을 유지하면서 상당한 중량 감소를 가능하게 함으로써 자동차 설계를 혁신할 잠재력을 강조합니다. 비용과 부식 문제를 목표 지향적 R&D로 극복하면 Mg는 연료 효율적 차량에 획기적인 소재가 될 수 있습니다.

CASTMAN에서는 최신 연구를 활용하여 고성능 다이캐스팅 부품을 제공하는 데 전념합니다. 경량 소재를 통해 자동차 제품을 개선하고자 한다면, 가공 마그네슘 솔루션이 귀하의 요구를 충족할 수 있는 방법을 논의하기 위해 저희 엔지니어링 팀에 연락해 주세요.

저작권

- 이 자료는 L. Gaines, R. Cuenca, F. Stodolsky, S. Wu의 논문 "Analysis of the Potential for New Automotive Uses of Wrought Magnesium"을 기반으로 합니다.

- 논문 출처: [제공된 문서에 포함되지 않음]

- 이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용은 금지됩니다. Copyright © 2025 CASTMAN. All rights reserved.