CALPHAD와 ICME를 활용한 차세대 경금속 합금 설계 및 제조 공정 혁신

이 기술 브리프는 A. A. Luo가 CIM Journal (2021)에 발표한 학술 논문 "Recent advances in light metals and manufacturing for automotive applications"을 기반으로 합니다. CASTMAN의 전문가들이 고압 다이캐스팅(HPDC) 전문가를 위해 요약 및 분석했습니다.

키워드

- 주요 키워드: 자동차 경량화 경금속

- 보조 키워드: 알루미늄 합금, 마그네슘 합금, 티타늄 합금, CALPHAD, ICME (통합 계산 재료 공학), 자동차 부품 제조, 고압 다이캐스팅

Executive Summary

- 도전 과제: 연비 향상과 전기차 주행 거리 증대를 위해 자동차 경량화는 필수적이지만, 기존 경금속은 성능, 성형성, 비용 측면에서 한계가 있었습니다.

- 연구 방법: CALPHAD(상태도 계산) 모델링과 ICME(통합 계산 재료 공학) 프레임워크를 활용하여 새로운 알루미늄, 마그네슘, 티타늄 합금을 설계하고, 실험적 검증을 통해 그 성능을 확인했습니다.

- 핵심 돌파구: 재활용 알루미늄의 단점을 극복하는 기술, 고온 내크리프성 및 상온 성형성이 향상된 마그네슘 합금, 그리고 값비싼 원소를 대체하여 비용을 절감한 고강도 티타늄 합금을 성공적으로 개발했습니다.

- 결론: CALPHAD와 ICME 같은 계산 과학 도구는 고성능 경량 부품의 개발 기간과 비용을 획기적으로 단축하며, 자동차 산업의 경량화 목표 달성을 가속화할 수 있는 강력한 솔루션임을 입증했습니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가

오늘날 자동차 산업에서 "경량화"는 더 이상 선택이 아닌 필수입니다. 내연기관차의 경우, 10%의 중량 감소는 약 6%의 연비 개선으로 이어집니다 (Taub, Krajewski, Luo & Owens, 2007). 배터리 무게가 상당한 비중을 차지하는 전기차(EV)에서는 경량화가 더욱 중요합니다. 10%의 중량 감소는 주행 거리를 약 14%까지 늘릴 수 있기 때문입니다 (Joost, 2015).

이러한 요구에 부응하기 위해 알루미늄, 마그네슘, 티타늄과 같은 경금속의 사용이 급증하고 있습니다. 하지만 단순히 소재를 바꾸는 것만으로는 충분하지 않습니다. 더 높은 강도와 내구성, 향상된 성형성, 그리고 무엇보다 중요한 "비용 효율성"을 만족시키는 새로운 소재와 혁신적인 제조 공정이 필요합니다. 특히 재활용 소재 사용 증가에 따른 불순물 문제, 복잡한 형상의 부품을 성형하기 위한 기술적 한계 등은 현장의 엔지니어들이 직면한 현실적인 과제입니다. 이 연구는 이러한 문제들을 해결하기 위한 최신 기술 동향과 구체적인 해법을 제시합니다.

접근 방식: 연구 방법론 분석

본 연구는 전통적인 시행착오 방식의 합금 개발에서 벗어나, 최첨단 계산 재료 과학 도구를 적극적으로 활용했습니다. 연구의 핵심 방법론은 다음과 같습니다.

- CALPHAD (CALculation of PHAse Diagrams): 열역학 데이터베이스를 기반으로 다성분계 합금의 상(phase) 안정성과 상태도를 정밀하게 예측하는 모델링 기법입니다. 연구진은 CALPHAD를 사용하여 특정 목표 물성(예: 내크리프성, 주조성)을 갖는 새로운 알루미늄, 마그네슘, 티타늄 합금의 최적 조성을 설계했습니다.

- ICME (Integrated Computational Materials Engineering): 재료 정보, 제조 공정 시뮬레이션, 최종 제품 성능 분석을 통합하는 공학적 프레임워크입니다. 이 연구에서는 ICME 접근법을 통해 합금 설계(Material)부터 주조 및 성형 공정(Manufacturing), 그리고 최종 부품의 기계적 특성(Performance)까지 전 과정을 연결하여 개발 효율을 극대화했습니다.

- 실험적 검증: CALPHAD 모델링을 통해 설계된 합금을 실제로 주조하고, 미세조직 분석(SEM, STEM-EDS) 및 기계적 물성 평가(인장 시험 등)를 수행하여 계산 결과의 신뢰성을 검증하고 실제 성능을 확인했습니다.

돌파구: 주요 연구 결과 및 데이터

본 연구는 CALPHAD와 ICME를 활용하여 자동차 경량화를 위한 주목할 만한 성과들을 도출했습니다.

- 성과 1: 재활용 알루미늄의 품질 향상: 재활용 알루미늄의 가장 큰 문제점인 철(Fe) 불순물은 취성이 강한 β-Al5FeSi 상을 형성하여 기계적 특성을 저하시킵니다. 연구진은 CALPHAD 모델링을 통해 망간(Mn) 첨가량과 냉각 속도에 따른 철계 금속간화합물의 생성 조건을 예측하는 '형성 맵(formation map)'을 구축했습니다 (Figure 2). 이 맵을 활용하면 Fe/Mn 비율과 공정 조건을 제어하여 해로운 β상 대신 덜 해로운 α상(α-Al15(Fe,Mn)3Si2)을 유도함으로써, 재활용 알루미늄의 연성을 크게 향상시킬 수 있습니다.

- 성과 2: 고성능 마그네슘 합금 개발:

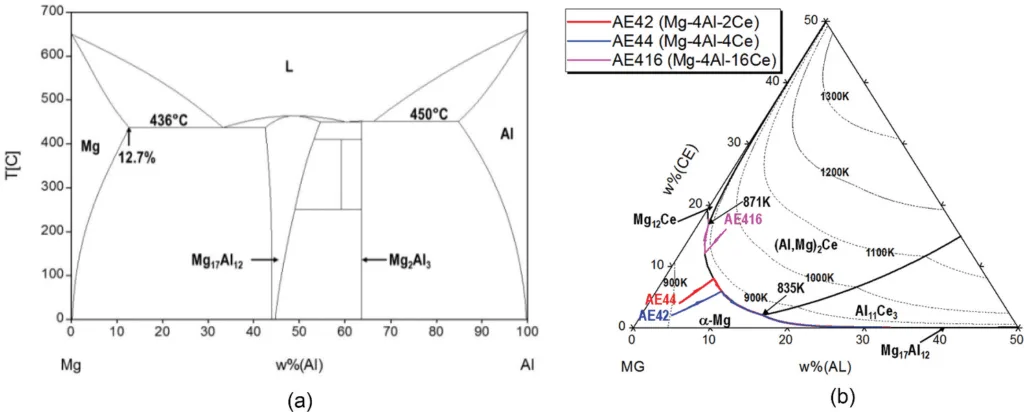

- 내크리프성 향상: 기존 Mg-Al 합금은 125°C 이상에서 Mg17Al12 상의 석출로 인해 크리프 저항성이 급격히 저하됩니다. CALPHAD 계산(Figure 3)을 통해 세륨(Ce)과 같은 희토류 원소를 첨가하면 Mg17Al12 상의 형성을 억제하고, 대신 고온에서 안정한 Al11Ce3 상을 형성시켜 150°C에서도 사용 가능한 AE44 합금을 개발했습니다. 이는 콜벳 엔진 크래들과 같은 고온 부품에 적용되었습니다.

- 성형성 향상: 상온 성형성이 낮은 마그네슘의 단점을 극복하기 위해, CALPHAD 모델링을 기반으로 새로운 Mg-Zn-Ca-Ce-Mn (ZXEM2000) 판재 합금을 개발했습니다. 다단계 열처리와 가공을 통해 미세한 결정립과 나노 크기의 석출물을 균일하게 분포시켜, 약 29%에 달하는 우수한 연신율과 157 MPa의 항복 강도를 동시에 달성했습니다 (Figure 4).

- 성과 3: 비용 효율적인 고강도 티타늄 합금 개발: 항공우주 분야에서 주로 사용되는 Ti-6Al-4V 합금은 고가의 바나듐(V) 때문에 자동차에 적용하기 어려웠습니다. 연구진은 CALPHAD 모델링(Figure 5(a))을 통해 바나듐을 저렴한 철(Fe)로 대체한 새로운 Ti-6Al-5Fe-0.05B-0.05C 주조 합금을 설계했습니다. 이 합금은 기존 Ti-6Al-4V보다 주조성이 우수할 뿐만 아니라, 미세한 2차 α상 형성으로 인해 1136 MPa의 높은 인장 강도를 보여주어 커넥팅 로드와 같은 고성능 부품에 적용될 잠재력을 확인했습니다 (Table 2, Figure 5(b)).

- 성과 4: 혁신적인 경금속 제조 공정:

- 온간 성형 및 튜브 성형: 알루미늄과 마그네슘의 성형성 한계를 극복하기 위해 200-350°C에서 수행하는 온간 성형(warm forming) 기술과 튜브 하이드로포밍/가스포밍 기술(Figure 6)의 성공 사례를 제시했습니다.

- 첨단 주조 기술: 고진공 다이캐스팅, 초박육 주조 기술(Figure 7), 그리고 티타늄 합금을 위한 영구 주형 주조 기술(Figure 8) 등 고품질의 복잡한 형상 부품을 대량 생산할 수 있는 혁신적인 주조 공정들을 소개했습니다.

귀사의 HPDC 운영을 위한 실질적 시사점

본 연구 결과는 실제 산업 현장의 엔지니어, 품질 관리자, 설계자에게 다음과 같은 중요한 시사점을 제공합니다.

- 공정 엔지니어: 재활용 알루미늄 사용 시, Figure 2에 제시된 '형성 맵'은 원가 절감과 품질 확보라는 두 마리 토끼를 잡을 수 있는 핵심적인 가이드라인이 될 수 있습니다. 용탕의 Fe/Mn 비율을 분석하고 냉각 속도를 제어함으로써, 저렴한 재활용 원료로도 신뢰성 높은 구조용 부품을 생산할 가능성이 열립니다.

- 품질 관리: Figure 4에서 보듯이, 미세조직 제어(결정립 크기, 석출물 분포)가 최종 물성에 미치는 영향은 지대합니다. 이는 미세조직 분석이 단순한 후공정 검사가 아니라, 공정 최적화와 품질 예측을 위한 핵심 데이터로 활용될 수 있음을 의미합니다.

- 금형 및 합금 설계: Figure 3과 Figure 5의 CALPHAD 분석 결과는 새로운 합금을 설계하거나 기존 합금의 성능을 개선하고자 할 때, 막대한 시간과 비용이 드는 실험 횟수를 획기적으로 줄일 수 있음을 보여줍니다. 특정 성능 목표(예: 내열성, 강도)에 맞춰 합금 조성을 사전에 최적화함으로써 개발 리스크를 최소화하고 시장 출시를 앞당길 수 있습니다.

Paper Details

Recent advances in light metals and manufacturing for automotive applications

1. 개요:

- 제목: Recent advances in light metals and manufacturing for automotive applications

- 저자: A. A. Luo

- 발행 연도: 2021

- 학술지/학회: CIM Journal

- 키워드: Aluminum, Automotive lightweighting, Casting, Forming, Integrated Computational Materials Engineering, Magnesium, Titanium

2. 초록:

알루미늄, 마그네슘, 티타늄 합금을 포함한 첨단 경금속은 중량 감소 및 구조 효율성 향상을 위해 자동차 산업에서 점점 더 많이 사용되고 있다. 본 논문은 CALPHAD(상태도 계산) 모델링과 실험적 검증을 사용하여 새로운 알루미늄, 마그네슘, 티타늄 합금을 설계하고 개발하는 사례를 제공한다. 또한 경합금의 주조 및 성형 공정에서 최신 공정 혁신 사례들을 요약한다. ICME(통합 계산 재료 공학)는 계산 도구에 담긴 재료 정보를 엔지니어링 제품 성능 분석 및 제조 공정 시뮬레이션과 통합하는 것으로 정의된다. 본 논문은 CALPHAD 및 ICME 도구를 사용한 합금 개발 및 경합금의 첨단 가공 사례와 자동차 경량화를 위한 경금속 연구의 미래 과제를 조명한다.

3. 서론 요약:

오늘날 자동차의 연비 향상과 전기차의 주행 거리 증대를 위해 차량 경량화는 매우 중요하다. 일반적으로 10%의 중량 감소는 6%의 연비 향상을 가져오며, 전기차의 경우 14%의 주행 거리 증가 효과를 낸다. 이를 위해 알루미늄, 마그네슘과 같은 경금속의 사용이 확대되고 있으며, 포드 F150과 같은 차량은 알루미늄 집약적 차체를 적용하여 상당한 경량화를 달성했다. 차량 경량화는 (1) 재료 사용량을 최소화하는 설계 최적화와 (2) 비강성 또는 비강도가 높은 재료로 대체하는 두 가지 방법으로 달성할 수 있다. 본 논문은 후자인 첨단 경금속 소재 개발 및 관련 제조 공정에 초점을 맞춘다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업의 지속적인 연비 규제 강화와 전기차 시장 확대로 인해 차량 경량화에 대한 요구가 그 어느 때보다 높다. 알루미늄과 마그네슘은 오랜 기간 자동차에 사용되어 왔으나, 비용, 성능, 가공성의 한계로 인해 적용이 제한적이었다. 티타늄은 우수한 특성에도 불구하고 높은 원료 및 가공 비용이 가장 큰 장벽이었다. 따라서 기존 경금속의 한계를 극복하고 비용 효율성을 높인 새로운 합금 및 제조 공정 개발이 시급한 과제이다.

이전 연구 현황:

과거의 합금 개발은 주로 경험과 반복적인 실험에 의존하여 많은 시간과 비용이 소요되었다. 재활용 알루미늄의 철(Fe) 불순물 제어, 마그네슘 합금의 내크리프성 및 성형성 개선, 티타늄 합금의 비용 절감 등은 오랫동안 연구되어 온 난제였다. 최근에는 CALPHAD와 같은 계산 열역학 도구와 ICME 프레임워크가 도입되면서, 보다 과학적이고 체계적인 접근을 통해 이러한 문제들을 해결하려는 시도가 활발해지고 있다.

연구 목적:

본 연구의 목적은 CALPHAD 및 ICME와 같은 첨단 계산 도구를 활용하여 자동차 경량화에 기여할 수 있는 혁신적인 경금속(알루미늄, 마그네슘, 티타늄) 합금 설계 및 제조 공정 개발 사례를 제시하는 것이다. 이를 통해 계산 과학 기반의 재료 개발 방법론이 실제 산업 문제 해결에 얼마나 효과적인지를 보여주고, 향후 경금속 연구의 방향과 과제를 제시하고자 한다.

핵심 연구:

본 연구는 세 가지 경금속(알루미늄, 마그네슘, 티타늄) 각각에 대해 CALPHAD 모델링을 기반으로 한 신합금 개발 사례를 심도 있게 다룬다.

- 알루미늄: 재활용 주조 합금에서 철(Fe)과 망간(Mn)의 비율 및 냉각 속도가 금속간화합물 상 형성에 미치는 영향을 분석하고, 이를 제어하여 기계적 특성을 향상시키는 방법을 제시한다.

- 마그네슘: 내크리프성 향상을 위한 합금 설계(AE계)와 상온 성형성 개선을 위한 합금 설계(ZXEM계) 사례를 통해 마그네슘의 적용 한계를 극복하는 방안을 탐구한다.

- 티타늄: 고가의 바나듐(V)을 저렴한 철(Fe)로 대체하는 비용 효율적인 고강도 주조용 티타늄 합금을 설계하고 그 특성을 평가한다. 또한, 온간 성형, 튜브 성형, 고진공 다이캐스팅 등 개발된 신소재의 장점을 극대화할 수 있는 첨단 제조 공정 혁신 사례들을 함께 소개한다.

5. 연구 방법론

연구 설계:

본 연구는 계산 과학과 실험적 검증을 결합한 통합적 접근 방식을 채택했다.

- 합금 설계: CALPHAD 소프트웨어를 사용하여 목표 물성을 만족시키는 다성분계 합금의 최적 조성을 예측하고 설계했다.

- 공정 개발: 주조 및 성형 공정 시뮬레이션을 활용하여 결함을 최소화하고 원하는 미세조직을 얻기 위한 최적의 공정 조건을 도출했다.

- 실험 검증: 설계된 합금을 실제 제조하고, SEM, EDS, 인장 시험 등을 통해 미세조직과 기계적 특성을 분석하여 계산 및 시뮬레이션 결과의 정확성을 검증했다.

데이터 수집 및 분석 방법:

- CALPHAD 모델링: 상용 열역학 데이터베이스를 활용하여 Mg-Al-Ce, Al-Si-Mg-Fe-Mn, Ti-Al-Fe 등 다성분계 합금의 액상선 투영도, 등온 단면도, 상태도 등을 계산했다.

- 미세조직 분석: 광학 현미경(OM), 주사전자현미경(SEM), 투과전자현미경(TEM) 및 에너지 분산형 X선 분광법(EDS)을 사용하여 합금의 상 종류, 분포, 크기, 성분 등을 정량적으로 분석했다.

- 기계적 물성 평가: 상온 및 고온 인장 시험을 통해 항복 강도, 인장 강도, 연신율 등 핵심 기계적 특성을 측정했다.

연구 주제 및 범위:

본 연구는 자동차 경량화에 적용되는 세 가지 주요 경금속인 알루미늄, 마그네슘, 티타늄을 대상으로 한다. 연구 범위는 CALPHAD 및 ICME를 이용한 신합금 설계부터 주조, 성형 등 첨단 제조 공정 개발, 그리고 최종 부품의 성능 평가까지 재료 개발의 전 주기를 포괄한다.

6. 주요 결과:

주요 결과:

본 연구를 통해 알루미늄, 마그네슘, 티타늄 합금 및 관련 제조 공정에서 다음과 같은 주요 성과를 달성했다.

- 재활용 알루미늄 합금: Fe/Mn 비율과 냉각 속도에 따른 철계 금속간화합물 형성 맵(Figure 2)을 구축하여, 취성이 강한 β-Al5FeSi 상의 형성을 억제하고 연성을 개선하는 공정 조건을 확립했다.

- 고성능 마그네슘 합금: CALPHAD 계산을 통해 내크리프성이 향상된 AE44 합금(Figure 3)과 상온 성형성이 획기적으로 개선된 ZXEM2000 판재 합금(Figure 4)을 개발했다.

- 저비용 고강도 티타늄 합금: 고가의 바나듐을 철로 대체한 Ti-6Al-5Fe 기반 신규 주조 합금은 기존 Ti-6Al-4V 합금 대비 우수한 주조성과 높은 강도를 나타냈다(Figure 5, Table 2).

- 첨단 제조 공정: 튜브 가스포밍을 통해 마그네슘 튜브의 원주 팽창률 80%를 달성했으며(Figure 6(b)), 공정 최적화를 통해 1mm 두께의 초박육 알루미늄 및 마그네슘 다이캐스팅 부품을 성공적으로 제조했다(Figure 7). 또한, 티타늄 합금의 영구 주형 주조 시스템을 개발하여 커넥팅 로드 시제품을 제작했다(Figure 8).

Figure Name List:

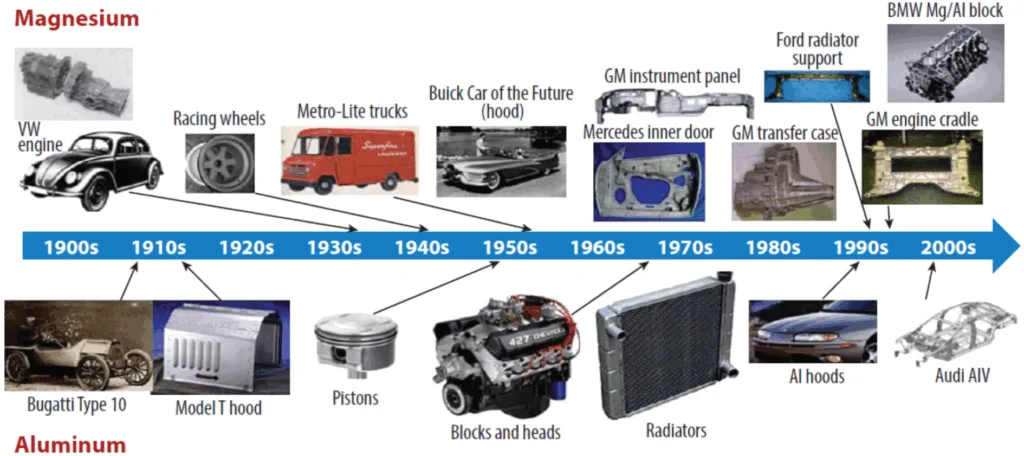

- Figure 1. Timeline of key aluminum and magnesium automobile applications; AIV, aluminum-intensive vehicle (Krajewski, Sachdev, Luo, Carsley & Schroth, 2009)

- Figure 2. The formation map of Fe-containing intermetallic phases effect of cooling rate on the solidification behavior of Al-Si-Mg casting alloys with high Fe content (Cinkilic, Ridgeway, Yan & Luo, 2019)

- Figure 3. (a) Calculated Mg-Al phase diagram (Luo, 2015). (b) Calculated Mg-Al-Ce liquidus projection and solidification paths of experimental Mg-Al-Ce alloys (Luo, 2015)

- Figure 4. (a) Tensile curves at room temperature; (b) optical micrograph; and (c) STEM-EDS map for solute elements (Ca-green, Zn-blue and Mn-Magenta) of ZXEM2000 alloy (Shi, Miao & Luo, 2019)

- Figure 5. (a) Comparison of calculated isopleths of Ti-6Al-xV (blue) and Ti-6Al-xFe (red); and (b) tensile curve of Ti-6Al-5Fe-0.05B-0.05C alloy with an insert of SEM image showing very fine secondary α phase (in addition to the primary α platelets) in this α-β titanium casting alloy (Liang et al., 2018)

- Figure 6. (a) Hydroformed aluminum rail for Corvette Z06 shown immediately after forming (Luo & Sachdev, 2008). (b) AZ31 magnesium tube gas-formed at 350°C showing 80% circumference expansion (Luo & Sachdev, 2008)

- Figure 7. Achieving thin-wall aluminum and magnesium die casting through alloy optimization and process simulation (Cinkilic et al., 2018)

- Figure 8. Titanium permanent mold casting system at OSU: (a) overall view including all control, power cabinets, and vacuum chamber; and (b) in-chamber view including ISM crucible and mold heater. The ISM crucible can be tilted with a mechanical lever outside of chamber for tilt-pouring. (c) an example casting of connecting rod (Luo, Liang, Miao, Sachdev & Williams, 2019)

- Figure 9. ICME framework for new application development (Luo, 2015)

7. 결론:

지난 수십 년간 자동차 경량화를 위한 경금속 분야에서 상당한 진전이 있었지만, 여전히 해결해야 할 과제들이 남아있다. (1) 더 높은 비강도와 저비용을 위한 합금 개발, (2) 고청정 주조 및 반용융 공정과 같은 혁신적인 주조 공정, (3) 온간 성형, 판재 하이드로포밍 등 개선된 성형 공정, (4) 적층 제조 및 이종 재료 접합 기술 등이 주요 과제이다.

이러한 과제들을 해결하고 차세대 경량 차량을 설계하기 위해 ICME(통합 계산 재료 공학) 프레임워크(Figure 9)의 도입이 필수적이다. ICME는 재료 설계(CALPHAD), 제조 공정, 제품 성능 해석(FEA)을 통합하여 개발 전 과정의 효율을 극대화한다. 본 저자는 ICME 접근법이 경금속과 첨단 제조 공정을 활용하여 경제성 있는 경량 구조물을 개발하는 데 있어 핵심적인 역할을 할 것이라 굳게 믿는다.

8. 참고 문헌:

- Luo, A. A. (2015). Material design and development: From classical thermodynamics to CALPHAD and ICME approaches. CALPHAD, 2015(50), 6-22.

- Cinkilic, E., Ridgeway, C. D., Yan, X., & Luo, A. A. (2019). A formation map of iron-containing intermetallic phases in recycled cast aluminum alloys. Metallurgical and Materials Transactions A, 50 (12), 5945-5956.

- Shi, R., Miao, J., & Luo, A. A. (2019). A new magnesium sheet alloy and its multi-stage homogenization for simultaneously improved ductility and strength at room temperature. Scripta Materialia, 171, 92-97.

- Liang, Z., Miao, J., Brown, T., Sachdev, A. K., Williams, J. C., & Luo, A. A. (2018). A low-cost and high-strength Ti-Al-Fe-based cast titanium alloy for structural applications. Scripta Materialia, 157, 124-128.

- Taub, A. I., & Luo, A. A. (2015). Advanced lightweight materials and manufacturing processes for automotive applications. MRS Bulletin, 40(12), 1045-1054.

- Joost, W. (2015). Energy, materials and vehicle weight reduction. Washington DC, USA: US Department of Energy.

결론 및 다음 단계

본 연구는 CFD 분야에서 핵심 공정/결과를 향상시키기 위한 가치 있는 로드맵을 제공합니다. 연구 결과는 품질 개선, 결함 감소, 생산 최적화를 위한 명확하고 데이터 기반의 경로를 제시합니다.

STI C&D는 고객의 가장 어려운 기술적 문제를 해결하기 위해 최첨단 산업 연구를 적용하는 데 전념하고 있습니다. 이 백서에서 논의된 문제가 귀사의 연구 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 연구에 적용하는 방법에 대해 논의해 주시기 바랍니다.

전문가 Q&A:

- Q1: 전기차에서 경량화가 특히 더 중요한 이유는 무엇인가요?

- A: 전기차는 무거운 배터리 시스템 때문에 내연기관차보다 무거운 경향이 있습니다. 차량 무게를 줄이면 동일한 배터리 용량으로 더 긴 주행 거리를 확보할 수 있습니다. 본 논문의 서론에 따르면, 10%의 중량 감소는 전기차의 주행 거리를 약 14% 향상시킬 수 있습니다 (Joost, 2015).

- Q2: 재활용 알루미늄의 가장 큰 문제점인 철(Fe) 불순물의 악영향을 어떻게 관리할 수 있나요?

- A: 철(Fe)은 주조 시 취성이 강한 바늘 모양의 β-Al5FeSi 상을 형성하여 알루미늄의 연성을 저하시킵니다. 본 논문에서는 망간(Mn)을 첨가하여 덜 해로운 α-Al15(Fe,Mn)3Si2 상으로 변태시키는 방법을 제시합니다. Figure 2에 제시된 '형성 맵'을 활용하면, 합금의 Fe/Mn 비율과 주조 시 냉각 속도를 제어하여 해로운 β상의 형성을 효과적으로 억제하고 재활용 알루미늄의 기계적 특성을 개선할 수 있습니다.

- Q3: 기존 마그네슘-알루미늄(Mg-Al) 합금의 주된 한계점과 이를 극복하기 위한 해결책은 무엇인가요?

- A: Mg-Al 합금은 125°C 이상의 온도에서 Mg17Al12 상이 석출되어 크리프 저항성이 급격히 떨어지는 한계가 있습니다. 본 논문에서는 CALPHAD 계산(Figure 3(b))을 통해 희토류 원소인 세륨(Ce)을 첨가하는 해결책을 제시합니다. Ce는 Al과 결합하여 고온에서 안정한 Al11Ce3 상을 형성하고, 해로운 Mg17Al12 상의 생성을 억제하여 합금의 내크리프성을 150°C 수준까지 향상시킬 수 있습니다.

- Q4: 자동차용 고강도 티타늄 합금의 비용을 어떻게 절감할 수 있었나요?

- A: 전통적인 고강도 티타늄 합금인 Ti-6Al-4V에 포함된 바나듐(V)은 매우 비싸 자동차 부품에 적용하기 어렵습니다. 본 연구에서는 CALPHAD 모델링(Figure 5(a))을 통해 바나듐을 훨씬 저렴한 철(Fe)로 대체한 새로운 Ti-6Al-5Fe 기반 합금을 설계했습니다. 이 합금은 원가 절감뿐만 아니라 주조성을 개선하고, 미세조직 제어를 통해 기존 합금보다 더 높은 강도를 달성하여 비용 효율적인 고성능 티타늄 부품의 가능성을 열었습니다.

- Q5: ICME(통합 계산 재료 공학)란 무엇이며, 새로운 경량 소재 개발에 왜 중요한가요?

- A: ICME는 재료 정보(합금 설계), 제조 공정 시뮬레이션, 최종 제품 성능 해석을 하나의 프레임워크로 통합하는 공학적 접근법입니다. Figure 9에서 볼 수 있듯이, ICME는 재료 설계(예: CALPHAD) 단계부터 제조, 최종 제품 성능까지 전 과정을 연결하여 개발 과정에서의 시행착오를 줄이고 시간과 비용을 획기적으로 단축시킵니다. 따라서 복잡한 요구사항을 만족시키는 차세대 경량 소재를 신속하고 효율적으로 개발하는 데 필수적인 도구입니다.

저작권

- 이 자료는 A. A. Luo의 논문 "Recent advances in light metals and manufacturing for automotive applications"을 분석한 것입니다.

- 논문 출처: https://doi.org/10.1080/19236026.2021.1947088

- 본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다.

- Copyright © 2025 CASTMAN. All rights reserved.