본 소개 자료는 "Transactions of Nonferrous Metals Society of China"에서 발행한 "Strengthening behavior and thermal conductivity of Cu/Al composite with penetration architecture" 논문을 기반으로 합니다.

1. 개요:

- 제목: Strengthening behavior and thermal conductivity of Cu/Al composite with penetration architecture

- 저자: Xiao-ling CHEN, Zhi-qing CHEN, Bo HU, Long YAN, Jing-ya WANG, Tao YING, Xiao-qin ZENG

- 발행 연도: 2024

- 발행 학술지/학회: Transactions of Nonferrous Metals Society of China

- 키워드: Cu/Al 복합재료; 압축 강도; 스퀴즈 캐스팅 기술; 열전도율

2. 초록:

Al 합금의 강도를 향상시키면서 열전도율을 심각하게 저하시키지 않기 위해, 관통형 구조를 포함하는 Cu/Al 바이메탈 복합재료가 인공적으로 설계되었고 적층 제조와 스퀴즈 캐스팅을 결합하여 제작되었습니다. 이 복합재료는 강도(~340 MPa)와 열전도율(200 W/(m·K)) 사이의 좋은 균형을 보여 기존 Al 합금을 능가했습니다. 높은 열전도율은 전자의 빠른 경로를 제공하는 기하학적 Cu 스캐폴드에 기인합니다. 동시에, 계면을 따라 Al2Cu 공정상의 형성으로 우수한 야금학적 결합이 달성되어 Cu/Al 복합재료의 강도를 효과적으로 향상시킵니다.

3. 서론:

Cu/Al 복합재료는 방열, 항공, 통신 및 자동차 응용 분야의 전기 및 열 전도체 부품에 광범위하게 매력적입니다 [1-3]. 이들은 Cu의 우수한 열전도율과 Al의 경량 및 저비용의 장점을 완벽하게 활용합니다. Cu/Al 바이메탈 복합재료는 질량을 40%, 비용을 60% 절감하면서도 동등한 전기 및 열전도율을 제공할 수 있습니다. 그러나 대부분의 제조 기술은 판형 및 원형 파이프와 같은 단순한 형상의 Cu/Al 복합재료 제조에 제한되어 있어 복잡한 부품에서의 광범위한 적용을 심각하게 제약합니다. 기존 Cu/Al 복합재료의 또 다른 한계는 기계적 강도와 열전도율 사이의 상충 관계에서 비롯되며, 이는 상호 배타적인 특성입니다. 일반적으로 기존의 강화 접근 방식은 열전도율에 불가피하게 해롭습니다. 본 논문은 이러한 문제를 해결하기 위해 Cu 강화재를 위한 인공적으로 설계된 관통형 구조를 포함하는 새로운 전략을 제안하며, 이는 실현 가능한 제조 접근 방식을 통해 달성됩니다.

4. 연구 요약:

연구 주제의 배경:

방열, 항공 및 통신 분야 응용을 위해 높은 기계적 강도와 우수한 열전도율을 모두 갖춘 재료에 대한 수요가 증가하고 있습니다. Cu/Al 복합재료는 Cu의 높은 열전도율과 Al의 경량 및 저비용을 결합할 수 있는 잠재력으로 인해 유망한 후보입니다 [1-4].

이전 연구 현황:

용접 [5-7], 압출, 압연 및 복합 주조 [11-15]를 포함하여 Cu/Al 복합재료를 제조하기 위한 수많은 기술이 개발되었습니다. 그러나 이러한 방법은 종종 단순한 형상으로 이어지며 중요한 상충 관계에 직면합니다. 기계적 강도를 향상시키면 일반적으로 열전도율이 저하됩니다. 예를 들어, Al-50vol.%Cu 복합재료는 높은 경도를 보였지만 열전도율은 낮았고(130 W/(m·K)), 다른 방법은 향상된 열전도율(322 W/(m·K))을 달성했지만 인장 강도는 낮았습니다(102 MPa).

연구 목적:

본 연구는 기계적 강도와 열전도율 사이의 좋은 균형을 달성하기 위해 인공적으로 설계된 관통형 구조를 가진 새로운 Cu/Al 복합재료를 개발하는 것을 목표로 했습니다. 목표는 기존 제조 기술의 한계와 기존 Cu/Al 복합재료의 고유한 특성 상충 관계를 극복하여 복잡한 부품에 대한 적용 가능성을 확장하는 것이었습니다.

핵심 연구:

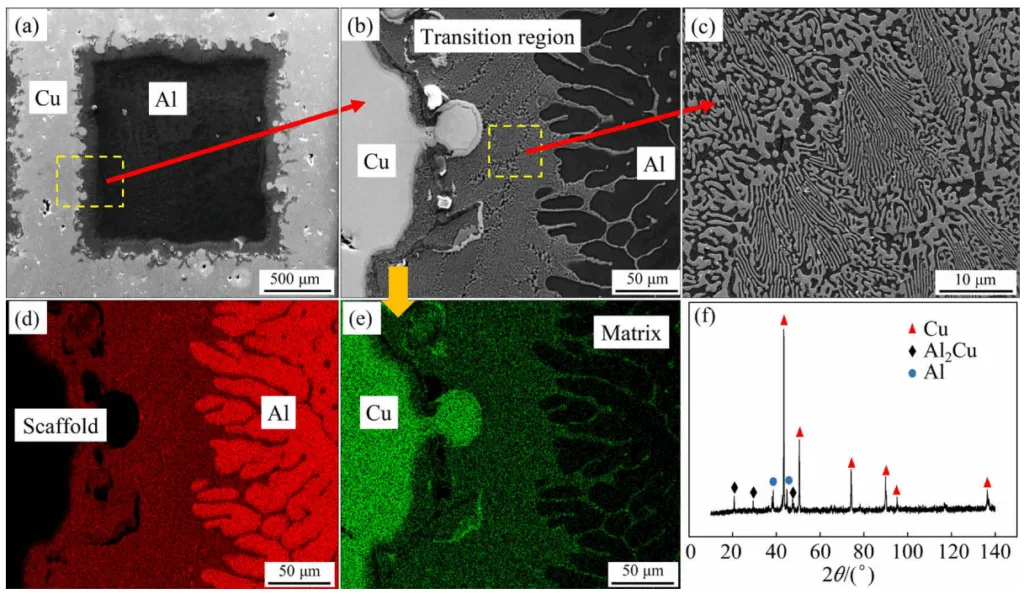

본 연구의 핵심은 독특한 관통형 구조를 가진 Cu/Al 바이메탈 복합재료의 설계 및 제조에 있었습니다. 이는 먼저 적층 제조 기술인 선택적 레이저 용융(SLM)을 사용하여 복잡한 Cu 스캐폴드를 만드는 방식으로 달성되었습니다. 이후, 고압 및 고온에서 스퀴즈 캐스팅을 사용하여 순수 Al을 이 스캐폴드에 침투시켰습니다. 그런 다음 연구는 SEM, EDS 및 XRD를 사용하여 미세 구조, 특히 Cu-Al 계면을 특성화하고 XCT를 통해 형성 품질을 평가하는 데 중점을 두었습니다. 마지막으로, 제조된 복합재료의 기계적 특성(비커스 경도, 압축 강도) 및 열적 특성(열확산율, 열전도율)을 체계적으로 조사하고 구성 재료 및 기존 문헌 데이터와 비교했습니다. 본 연구는 계면에서 단일 Al₂Cu 공정상 층의 형성을 강조했으며, 이는 우수한 야금학적 결합과 향상된 기계적 강도에 기여하는 반면, Cu 스캐폴드의 관통형 구조는 효율적인 열전도를 보장했습니다.

5. 연구 방법론

연구 설계:

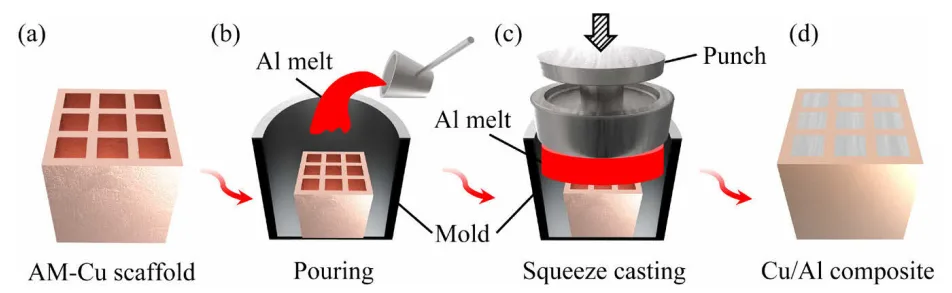

Cu 강화재를 Al 매트릭스 내에 관통형 구조로 설계하는 새로운 설계 개념이 개발되었습니다. Cu 스캐폴드는 Solidworks 소프트웨어를 사용하여 완전히 관통된 사각 구멍(1.5 mm × 1.5 mm)으로 설계되었습니다. 제조 공정은 Cu 스캐폴드를 위한 적층 제조(SLM)와 Al 침투를 위한 스퀴즈 캐스팅을 결합했습니다.

데이터 수집 및 분석 방법:

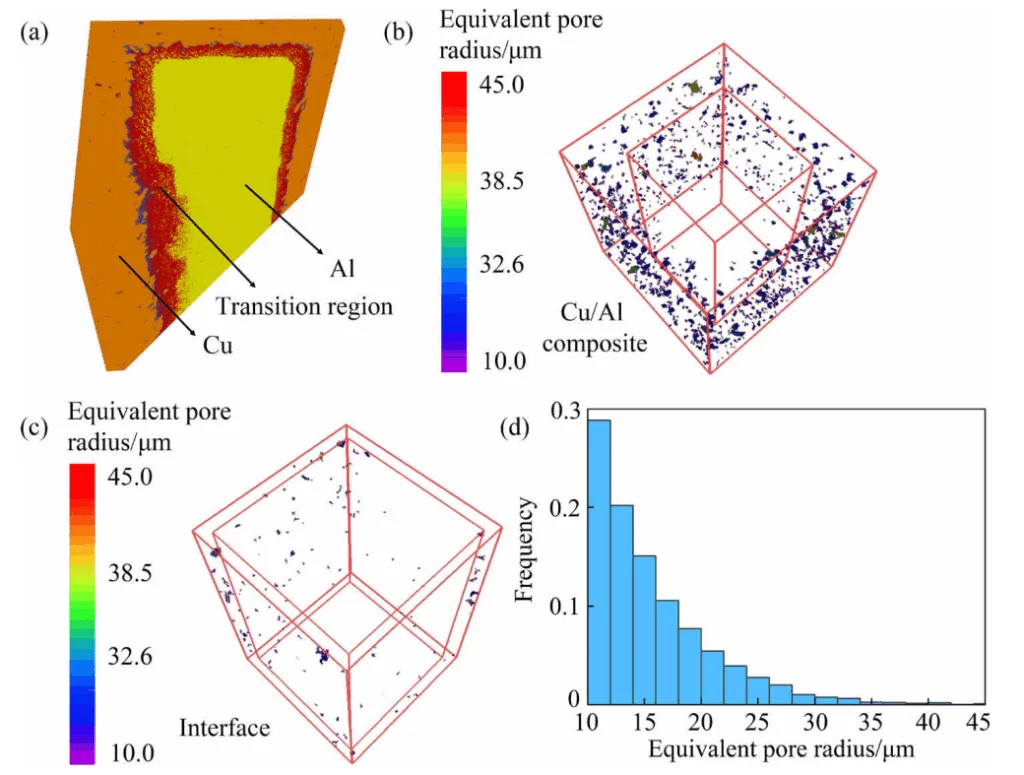

Cu 스캐폴드는 SLM으로 제작되었으며, 층 두께(50 µm), 레이저 출력(300 W), 예열(200 °C)과 같은 특정 매개변수가 사용되었습니다. 순수 Al은 용융되어 AM-Cu 스캐폴드에 720 °C에서 약 100 MPa의 압력 하에 부어졌습니다. 미세 구조 특성화에는 광학 현미경, EDS를 사용한 SEM, XRD 및 XCT가 포함되었습니다. 기계적 특성은 비커스 경도 시험 및 준정적 단축 압축 시험을 통해 평가되었습니다. 열적 특성은 레이저 플래시 방법을 사용하여 열확산율을 측정하여 결정되었으며, 이로부터 열전도율은 λ=αρε 공식을 사용하여 계산되었습니다.

연구 주제 및 범위:

본 연구는 새로운 Cu/Al 복합재료의 제조, 미세 구조 특성화, 기계적 및 열적 특성 평가에 중점을 두었습니다. 범위는 다음과 같습니다:

- SLM을 통한 3D Cu 스캐폴드 제조.

- 스퀴즈 캐스팅을 통한 스캐폴드로의 Al 침투.

- Cu/Al 계면 및 상 조성(Al₂Cu 공정상) 특성화.

- 결함 분포 및 형성 품질 분석.

- 비커스 경도, 압축 강도 및 열전도율 측정.

- 구성 재료 및 문헌 값과의 특성 비교.

6. 주요 결과:

주요 결과:

관통형 구조로 제작된 Cu/Al 복합재료는 압축 강도(~340 MPa)와 열전도율(200 W/(m·K))의 좋은 균형을 보였습니다. 이 성능은 기존 Al 합금을 능가했습니다. 높은 열전도율은 전자의 빠른 경로를 제공하는 기하학적 Cu 스캐폴드에 기인했습니다. 계면에서 Al₂Cu 공정상의 형성을 통해 우수한 야금학적 결합이 달성되어 복합재료의 강도를 향상시켰습니다. 계면 미세 구조에는 기공이나 미세 균열이 없었으며, 약 120 µm 너비의 단일 IMC 층이 있었습니다. 복합재료는 약 0.57%의 낮은 다공성을 가졌습니다. 새로운 관통형 구조와 제조 공정은 강도와 열전도율 사이의 상충 관계를 효과적으로 완화했습니다.

그림 이름 목록:

![Fig. 8 Thermal conductivity versus compressive strength for Cu/Al composite, AM-Cu and cast Al measured in this work, compared with those from Cu alloys and Al alloys in literature [28,30,31]](https://castman.co.kr/wp-content/uploads/image-2437.webp)

- Figure 1 Schematic of formation process of Cu/Al composite: (a) AM-Cu scaffold; (b) Pouring of Al melt; (c) Squeeze casting processing; (d) Fabricated Cu/Al composite

- Figure 2 Schematic diagrams of sample used for compression test (a) and thermal analysis (b)

- Figure 3 SEM images (a–c), distribution of alloying elements (d, e) and XRD pattern (f) of Cu/Al composite

- Figure 4 Al–Cu phase diagram calculated by Pandat software

- Figure 5 Defect distribution from top view side (a), 3D visualization of defects in AM-Cu (b) and along interface (c), and equivalent pore radius distribution in composite (d)

- Figure 6 Vickers hardness in various regions of composite (a), and corresponding indent imprints (b)

- Figure 7 Compressive engineering stress-strain curves of Cu/Al composite, AM-Cu and pure cast Al cut from excess of Cu/Al composite

- Figure 8 Thermal conductivity versus compressive strength for Cu/Al composite, AM-Cu and cast Al measured in this work, compared with those from Cu alloys and Al alloys in literature

7. 결론:

(1) 인공적으로 설계된 관통형 구조를 가진 Cu/Al 복합재료는 적층 제조된 Cu 스캐폴드에 Al 용탕을 스퀴즈 캐스팅하여 개발 및 제조되었습니다. 계면을 따라 명백한 결함이나 미세 균열 없이 우수한 야금학적 결합이 얻어졌습니다. [결론 1]

(2) 열전도율(200 W/(m·K))과 압축 강도(~340 MPa) 사이의 우수한 균형이 달성되었으며, 이는 인공적으로 설계된 구조와 새로운 형성 접근 방식으로 달성된 우수한 야금학적 결합에 기인합니다. [결론 2]

(3) 본 연구는 기하학적 구조의 장점과 실현 가능한 형성 접근 방식을 활용하여 고성능 Cu/Al 복합재료의 설계 및 제조를 위한 유망한 전략을 제공합니다. [결론 3]

8. 참고문헌:

- MAVHUNGU S T, AKINLABI E T, ONITIRI M A, VARACHIA F M. Aluminum matrix composites for industrial use: Advances and trends [J]. Procedia Manufacturing, 2017, 7: 178–182.

- LING J M, XU T, CHEN R, VALENTIN O, LUECHINGER C. Cu and Al–Cu composite-material interconnects for power devices [C]//Proceedings of the 2012 IEEE 62nd Electronic Components and Technology Conference. IEEE, 2012: 1905–1911.

- DANILENKO V N, SERGEEV S N, BAIMOVA J A, KORZNIKOVA G F, NAZAROV K S, KHISAMOV R K, GLEZER A M, MULYUKOV R R. An approach for fabrication of Al–Cu composite by high pressure torsion [J]. Materials Letters, 2019, 236: 51–55.

- SHENG L Y, YANG F, XI T F, LAI C, YE H Q. Influence of heat treatment on interface of Cu/Al bimetal composite fabricated by cold rolling [J]. Composites Part B: Engineering, 2011, 42: 1468–1473.

- WEI Y N, CHEN Y, NIU R, YANG Q, LUO Y G, ZOU J T. Study on the thermal conductivity of Cu/Al joints with different interfacial microstructures [J]. Advances in Materials Science and Engineering, 2022, 2022: 7040685.

- MEHTA K P, BADHEKA V J. Effects of tilt angle on the properties of dissimilar friction stir welding copper to aluminum [J]. Materials and Manufacturing Processes, 2016, 31: 255–263.

- ALROUBAIY A O, NABAT S M, BATAKO A D. Experimental and theoretical analysis of friction stir welding of Al–Cu joints [J]. The International Journal of Advanced Manufacturing Technology, 2014, 71: 1631–1642.

- LEE T H, LEE Y J, PARK K T, NERSISYAN H H, JEONG H G, LEE J H. Controlling Al/Cu composite diffusion layer during hydrostatic extrusion by using colloidal Ag [J]. Journal of Materials Processing Technology, 2013, 213: 487–494.

- WANG T, LI S, REN Z K, HAN J C, HUANG Q X. A novel approach for preparing Cu/Al laminated composite based on corrugated roll [J]. Materials Letters, 2019, 234: 79–82.

- ASEMABADI M, SEDIGHI M, HONARPISHEH M. Investigation of cold rolling influence on the mechanical properties of explosive-welded Al/Cu bimetal [J]. Materials Science and Engineering A, 2012, 558: 144–149.

- BAKKE A O, ARNBERG L, LI Y J. Achieving high-strength metallurgical bonding between A356 aluminum and copper through compound casting [J]. Materials Science and Engineering A, 2021, 810: 140979.

- JIANG W M, GUAN F, LI G Y, JIANG H X, ZHU J W, FAN Z T. Processing of Al/Cu bimetal via a novel compound casting method [J]. Materials and Manufacturing processes, 2019, 34: 1016–1025.

- TAVASSOLI S, ABBASI M, TAHAVVORI R. Controlling of IMCs layers formation sequence, bond strength and electrical resistance in AlCu bimetal compound casting process [J]. Materials & Design, 2016, 108: 343–353.

- YUAN H, CHEN Y Q, LI L HU H D, ZHU Z A. Microstructure and properties of Al/Cu bimetal in liquid–solid compound casting process [J]. Transactions of Nonferrous Metals Society of China, 2016, 26: 1555–1563.

- CHEN S Y, CHANG G W, YUE X D, LI Q C. Solidification process and microstructure of transition layer of Cu–Al composite cast prepared by method of pouring molten aluminum [J]. Transactions of Nonferrous Metals Society of China, 2016, 26: 2247–2256.

- BURGER N, LAACHACHI A, FERRIOL M, LUTZ M, TONIAZZO V, RUCH D. Review of thermal conductivity in composites: Mechanisms, parameters and theory [J]. Progress in Polymer Science, 2016, 61: 1–28.

- KIM K, KIM D, PARK K, CHO M, CHO S, KWON H. Effect of intermetallic compounds on the thermal and mechanical properties of Al–Cu composite materials fabricated by spark plasma sintering [J]. Materials, 2019, 12: 1546.

- LEE T H, LEE Y J, PARK K T, JEONG H G, LEE J H. Mechanical and asymmetrical thermal properties of Al/Cu composite fabricated by repeated hydrostatic extrusion process [J]. Metals and Materials International, 2015, 21: 402–407.

- MOISY F, GUEYDAN A, SAUVAGE X, GUILLET A, KELLER C, GUILMEAU E, HUG E. Influence of intermetallic compounds on the electrical resistivity of architectured copper clad aluminum composites elaborated by a restacking drawing method [J]. Materials & Design, 2018, 155: 366–374.

- ZHANG M Y, YU Q, LIU Z Q, ZHANG J, TANG Q, JIAO D, ZHU W J, LI S J, ZHANG Z F, YANG R. 3D printed Mg–NiTi interpenetrating-phase composites with high strength, damping capacity, and energy absorption efficiency [J]. Science Advances, 2020, 6: eaba5581.

- GUAN F, JIANG W M, LI G Y, JIANG H X, ZHU J W, FAN Z T. Interfacial bonding mechanism and pouring temperature effect on Al/Cu bimetal prepared by a novel compound casting process [J]. Materials Research Express, 2019, 6: 096529.

- DAI W, WU S S, LÜ S L, LIN C. Effects of rheo-squeeze casting parameters on microstructure and mechanical properties of AlCuMnTi alloy [J]. Materials Science and Engineering A, 2012, 538: 320–326.

- SUN S H, LI J, ZHAO Y W, ZHAO H L, XU R, LIU R P. Study on eutectic transformation in Al–Cu alloys under 5 GPa pressure condition [J]. Physical Testing Chemical Analysis Part A, 2008, 44(9): 465–466. (in Chinese)

- LIU T, WANG Q D, SUI Y D, WANG Q G, DING W J. An investigation into interface formation and mechanical properties of aluminum–copper bimetal by squeeze casting [J]. Materials & Design, 2016, 89: 1137–1146.

- YUE T M, CHADWICK G A. Squeeze casting of light alloys and their composites [J]. Journal of Materials Processing Technology, 1996, 58: 302–307.

- WANG J, GUO Z P, JIAO X Y, XIONG S M. On the formation mechanism of the ring-like microstructure of high-pressure die-cast A390 alloy [J]. Materials Characterization, 2018, 140: 179–188.

- FERREIRA I L. On the heat capacity of pure elements and phases [J]. Materials Research, 2021, 24(2): e20200529.

- SABERI Y, OVEISI H. Development of novel cellular copper–aluminum composite materials: The advantage of powder metallurgy and mechanical milling approach for lighter heat exchanger [J]. Materials Chemistry and Physics, 2022, 279: 125742.

- PADAP A K, YADAV A P, KUMAR P, KUMAR N. Effect of aging heat treatment and uniaxial compression on thermal behavior of 7075 aluminum alloy [J]. Materials Today: Proceedings, 2020, 33: 5442–5447.

- DAVIS J R. Aluminum and aluminum alloys [M]. The United States of America: ASM international, 1993.

- DAVIS J R. Copper and copper alloys [M]. The United States of America: ASM international, 2001.

9. 저작권:

- 본 자료는 "Xiao-ling CHEN, et al."의 논문입니다. "Strengthening behavior and thermal conductivity of Cu/Al composite with penetration architecture"를 기반으로 합니다.

- 논문 출처: https://doi.org/10.1016/S1003-6326(23)66394-0

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.

논문 요약:

본 논문은 Cu 스캐폴드를 위한 적층 제조와 Al 침투를 위한 스퀴즈 캐스팅을 결합하여 제작된 새로운 관통형 구조를 특징으로 하는 Cu/Al 바이메탈 복합재료의 개발에 대해 자세히 설명합니다. 이 연구는 열전도율을 크게 손상시키지 않으면서 Al 합금의 강도를 향상시키는 것을 목표로 했습니다. 그 결과 복합재료는 약 340 MPa의 압축 강도와 200 W/(m·K)의 열전도율을 나타내어 바람직한 균형을 달성했으며, 기존 Al 합금을 능가했습니다. 이러한 향상된 성능은 Cu 스캐폴드가 빠른 전자 전도를 촉진하는 독특한 설계와 계면에서 Al₂Cu 공정상의 형성이 강력한 야금학적 결합과 향상된 기계적 특성을 보장하기 때문입니다.

연구에 대한 주요 질문과 답변:

본 논문은 Cu 스캐폴드를 위한 적층 제조와 Al의 스퀴즈 캐스팅을 결합하여 제작된, 새로운 관통형 구조를 가진 Cu/Al 바이메탈 복합재료를 소개합니다. 이 연구는 열전도율을 심각하게 저하시키지 않으면서 Al 합금의 강도를 향상시키는 것을 목표로 했습니다. 그 결과 복합재료는 강도(~340 MPa)와 열전도율(200 W/(m·K))의 좋은 균형을 보여주었으며, 독특한 설계와 우수한 야금학적 결합 덕분에 기존 Al 합금을 능가했습니다.

Q1. 관통형 구조를 가진 Cu/Al 복합재료를 설계한 주된 동기는 무엇이었습니까?

A1. 주된 동기는 기존 Al 합금에서 이러한 특성 간의 일반적인 상충 관계를 해결하여, 열전도율을 심각하게 저하시키지 않으면서 Al 합금의 강도를 향상시키는 것이었습니다. (출처: 초록, 서론)

Q2. Cu/Al 복합재료를 만드는 데 사용된 제조 방법은 무엇이며, 주요 구성 요소는 무엇이었습니까?

A2. 복합재료는 Cu 스캐폴드를 만들기 위한 적층 제조(선택적 레이저 용융)와 스캐폴드에 Al을 침투시키기 위한 스퀴즈 캐스팅을 통해 제작되었습니다. (출처: 초록, 섹션 2.1 제조)

Q3. 새로운 Cu/Al 복합재료의 달성된 압축 강도와 열전도율은 얼마였습니까?

A3. 복합재료는 약 340 MPa의 압축 강도와 200 W/(m·K)의 열전도율을 나타냈습니다. (출처: 초록, 섹션 3.3 기계적 및 열적 특성)

Q4. 관통형 구조는 복합재료의 열전도율에 어떻게 기여합니까?

A4. 관통형 구조의 기하학적 Cu 스캐폴드는 전자의 빠른 경로를 제공하여 구리의 높은 열전도율을 효과적으로 활용합니다. (출처: 초록, 섹션 3.3 기계적 및 열적 특성)

Q5. Cu 스캐폴드와 Al 매트릭스 사이의 계면에서 무엇이 관찰되었으며, 이것이 복합재료의 강도에 어떤 영향을 미쳤습니까?

A5. 계면을 따라 Al₂Cu 공정상의 형성을 통해 우수한 야금학적 결합이 달성되었으며, 이는 Cu/Al 복합재료의 강도를 효과적으로 향상시켰습니다. (출처: 초록, 섹션 3.1 미세 구조)

Q6. 이 새로운 Cu/Al 복합재료의 특성은 기존 Al 합금 및 기타 Al-Cu 복합재료와 어떻게 비교됩니까?

A6. 복합재료는 강도와 열전도율의 더 나은 균형을 달성함으로써 기존 Al 합금을 능가했으며, 문헌에 언급된 기존 Al-Cu 복합재료 및 새로운 다공성 구리-알루미늄 재료와 비교하여 우수한 복합 특성을 보였습니다. (출처: 초록, 섹션 3.3 기계적 및 열적 특성, Figure 8)