본 소개 자료는 "[International Journal of Engineering Research & Technology (IJERT)]"에서 발행한 논문 "[Optimisation of Casting parameters of Squeeze cast LM-24 Al-Si Alloy]"에 기반하여 작성되었습니다.

1. 개요:

- 논문 제목: Optimisation of Casting parameters of Squeeze cast LM-24 Al-Si Alloy

- 저자: Dr. Susanta Gangopadhyay

- 발행 연도: 2014년

- 발행 학술지/학회: International Journal of Engineering Research & Technology (IJERT)

- 키워드: 스퀴즈 캐스팅; 공정 변수; 알루미늄 합금.

2. 초록:

기존의 다이캐스팅 공정은 높은 게이트 속도로 용탕을 주입하여 비층류 유동을 야기하며, 이는 주조품의 품질에 영향을 미칩니다. 기존 다이캐스팅 부품에서 흔히 발견되는 잠재적 결함은 응고 수축 및 가스 혼입으로 인한 기공입니다. 스퀴즈 캐스팅 및 반용융 주조(예: Thixocasting 및 Rheocasting [1])와 같은 고품질 다이캐스팅 공정이 개발되었습니다. 그러나 스퀴즈 캐스팅은 반용융 공정보다 간단하며 경제적입니다. 스퀴즈 캐스팅 공정은 상대적으로 느린 용탕 주입 속도와 응고 중 고압 적용을 특징으로 합니다. 연구에 따르면, 느린 주입 속도는 난류를 줄이고 공기 잔류량을 감소시키며, 응고 중 가해지는 압력은 수축 및 가스 기공을 제거하고, 열 저항을 감소시키며, 응고를 촉진하여 주조 재료의 미세구조 및 기계적 특성을 개선합니다. 이 공정은 경량 비철금속 합금에 적합하여 자동차 및 항공우주 산업에서 이 신흥 공정에 대한 수요가 증가하고 있습니다.

본 연구에서는 9% Si를 함유한 알루미늄-실리콘 합금 LM-24에 대한 직접 스퀴즈 캐스팅 공정 연구를 수행했습니다. LM-24는 박육 주조에 적합한 우수한 주조 특성을 가진 널리 사용되는 압력 다이캐스팅 알루미늄 합금입니다. 실험 설계 및 변수는 압력, 용탕 온도 및 금형 온도의 변화에 따라 구성되었습니다.

결과에 따르면, 스퀴즈 캐스트 재료의 밀도 증가는 기공의 거의 완전한 제거, 표면 조도 개선, 미세구조 개선, 경도 및 인장 강도 증가를 나타냅니다. 난류를 피하기 위해 주입 속도는 낮은 값으로 제어됩니다. LM-24 알루미늄 합금의 경우, 700°C의 용탕 온도, 200°C의 금형 온도 및 100 MPa의 압력이 더 나은 기계적 특성을 위한 최적의 조합으로 밝혀졌습니다.

3. 서론:

주조를 통한 금속 성형 기술은 기원전 4000년경부터 알려져 왔으며, 압력 다이캐스팅은 1820년대 초에 등장했습니다. 초기에는 수동 크랭크를 사용하는 기계적 방식이었으나, 이후 공압 및 유압 시스템으로 발전했으며, 1920년대 콜드 챔버 공정 개발과 함께 크게 진보했습니다. 용융 금속이 응고되는 동안 압력을 가하는 스퀴즈 캐스팅의 아이디어는 1878년 Chernov에 의해 처음 제기되었습니다. 최초의 과학적인 스퀴즈 캐스팅 실험은 1931년 독일에서 G. Welter에 의해 Al-Si 합금에 대해 수행되었으며, 이후 1937년 V. M. Plyatskii가 합류했습니다. 서구에서의 연구는 주로 알루미늄 합금, 구리 합금 및 마그네슘 합금에 집중되어 왔습니다.

스퀴즈 캐스팅 공정은 상대적으로 느린 용탕 주입 속도와 응고 중 고압 적용을 특징으로 합니다. 주요 변형 공정은 다음과 같습니다:

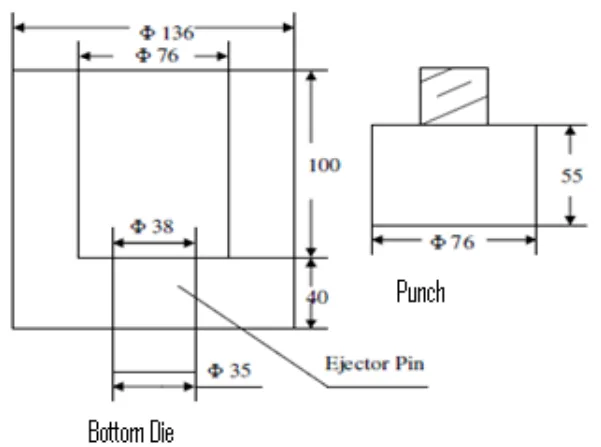

- 직접 스퀴즈 캐스팅(Direct Squeeze casting): 액체 금속의 전체 표면에 압력이 가해집니다. 이 방법에서는 미리 계량된 양의 용탕을 개방된 금형에 직접 붓습니다. 그런 다음 상부 금형을 내려 용탕을 압력 하에 캐비티로 밀어 넣습니다. 금속이 응고된 후 상부 금형이 올라가고 주조품이 배출됩니다. Figure 1은 직접 스퀴즈 캐스팅의 단계를 보여줍니다: (a) 용탕 주입, (b) 가압, (c) 상부 금형 상승, (d) 배출.

- 간접 스퀴즈 캐스팅(Indirect Squeeze casting): 플런저를 통해 가압이 이루어집니다.

4. 연구 요약:

연구 주제의 배경:

높은 게이트 속도와 비층류 유동을 특징으로 하는 기존의 다이캐스팅 공정은 종종 응고 수축 및 가스 혼입으로 인한 기공과 같은 결함을 야기합니다. 이러한 한계를 극복하기 위해 스퀴즈 캐스팅 및 반용융 주조(예: Thixocasting 및 Rheocasting [1])와 같은 고품질 다이캐스팅 공정이 개발되었습니다. 스퀴즈 캐스팅은 특히 자동차 및 항공우주 산업을 위한 고품질 경량 비철 합금 부품 생산에 있어 더 간단하고 경제적인 대안으로 제시됩니다.

이전 연구 현황:

스퀴즈 캐스팅의 개념은 1878년부터 알려져 왔으며, 1930년대부터 체계적인 과학적 조사가 시작되었습니다. 이전 연구는 주로 알루미늄, 구리 및 마그네슘 합금에 집중되었습니다. 느린 용탕 주입과 응고 중 고압 적용을 포함하는 이 공정은 난류, 공기 혼입 및 기공을 줄여 주조 부품의 미세구조와 기계적 특성을 향상시킬 수 있음이 확립되었습니다.

연구 목적:

본 연구의 주요 목적은 알루미늄-실리콘 합금 LM-24(9% Si 함유)에 대한 직접 스퀴즈 캐스팅 공정의 변수를 조사하고 최적화하는 것이었습니다. 이 연구는 주조된 LM-24 합금에서 개선된 기계적 특성을 달성하기 위한 적용 압력, 용탕 온도 및 금형 온도의 최적 조합을 결정하는 것을 목표로 했습니다.

핵심 연구:

연구의 핵심은 LM-24 알루미늄 합금의 직접 스퀴즈 캐스팅에 대한 실험적 조사였습니다. 실험 설계는 주요 공정 변수인 적용 압력(0, 40, 60, 80, 100 MPa), 용탕 온도(660°C, 700°C, 750°C) 및 금형 온도(200°C, 250°C)를 체계적으로 변경하는 데 중점을 두었습니다. 이러한 변화가 주조 합금의 최종 표면 조도, 기계적 특성(극한 인장 강도, 항복 강도, 연신율 및 경도 포함) 및 미세구조에 미치는 영향을 철저히 평가하여 최적의 공정 조건을 식별했습니다.

5. 연구 방법론

연구 설계:

본 연구는 직접 스퀴즈 캐스팅 공정을 활용했습니다. 조사된 재료는 9% Si를 함유한 알루미늄-실리콘 합금 LM-24(BS1490:1988)였으며, 상세 조성은 Table-1에 제공되었습니다. 합금의 용해는 전기 저항 가열 방식의 도가니로(최고 온도 1200°C)에서 수행되었으며, 산화를 방지하기 위해 산업용 아르곤 가스를 주입하여 불활성 분위기를 조성했습니다. Figure-2에 개략적으로 도시된, 50T 용량(이젝트 실린더 용량 25T)의 포괄적인 직접 스퀴즈 캐스팅 기계가 사용되었습니다. 이 기계에는 금형 가열, 응고 중 가압 및 주조품 배출 시설이 포함되었습니다. Figure-3에 표시된 다이와 펀치는 경화강 EN24로 제작되었으며 이황화 몰리브덴(MoS2)으로 코팅되었습니다. 200°C 또는 250°C로의 금형 예열은 디지털 온도 컨트롤러가 장착된 휴대용 전기 히터를 사용하여 수행되었습니다.

데이터 수집 및 분석 방법:

미리 계량된 양의 용융 LM-24 합금을 하부 다이 캐비티에 부었습니다. 주입 전에 용탕 표면의 자발적인 산화를 방지하기 위해 붕산과 황의 혼합물로 용탕 표면을 처리했으며, 산화물과 불순물을 제거하기 위해 용탕을 스키밍했습니다.

- 온도 측정: 금형 벽과 금형 캐비티에 삽입된 'K' 타입 크로멜-알루멜 열전대는 데이터 로거에 연결되어 금형 및 용탕 온도를 측정했습니다.

- 기계적 특성: 인장 특성(극한 인장 강도, 항복 강도, 연신율)은 직경 6.5mm의 시험편에 대해 Hounsfield Tensometer를 사용하여 결정되었습니다. 경도는 브리넬 경도 시험기를 사용하여 측정되었습니다. 표면 조도는 RMS 값으로 정량화되었습니다.

- 금속 조직학적 특성: 다양한 변수로 주조된 시편을 기계적으로 연마했으며, 최종 연마는 증류수에 현탁된 0.5 마이크론 알루미나 분말과 다이아몬드 페이스트를 사용하여 수행되었습니다. 에칭 후, 전자 현미경을 사용하여 미세구조를 관찰하고 사진 촬영했습니다.

연구 주제 및 범위:

본 연구는 LM-24 Al-Si 합금의 직접 스퀴즈 캐스팅을 위한 주조 변수 최적화에 중점을 두었습니다. 연구 범위는 다음을 포함했습니다:

- 다양한 스퀴즈 압력(중력 주조의 경우 0 MPa에서 100 MPa까지)의 영향 조사.

- 다양한 용탕 온도(660°C, 700°C, 750°C) 평가.

- 금형 예열 온도(200°C, 250°C) 평가.

- 이러한 변수 변화가 주조 LM-24 합금의 표면 조도, 기계적 특성(인장 강도, 항복 강도, 연신율, 경도) 및 미세구조에 미치는 영향 분석.

- 향상된 기계적 특성을 달성하기 위한 이러한 공정 변수의 최적 조합 결정.

6. 주요 결과:

주요 결과:

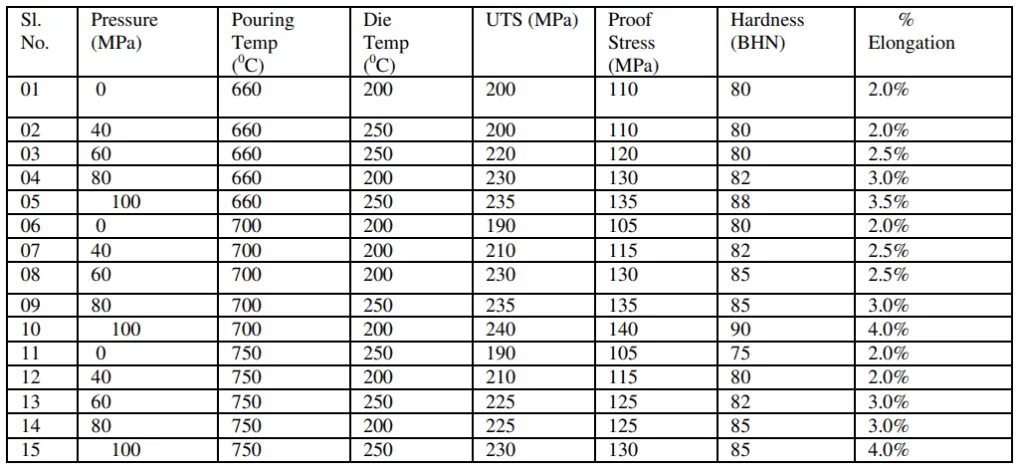

본 연구에서는 스퀴즈 캐스팅에서 적용 압력을 증가시키면 LM-24 합금 제품의 표면 조도가 향상되며, 100 MPa에서 최고 품질이 관찰되었음을 발견했습니다. 이는 Table-2의 RMS 값에 자세히 설명되어 있습니다.

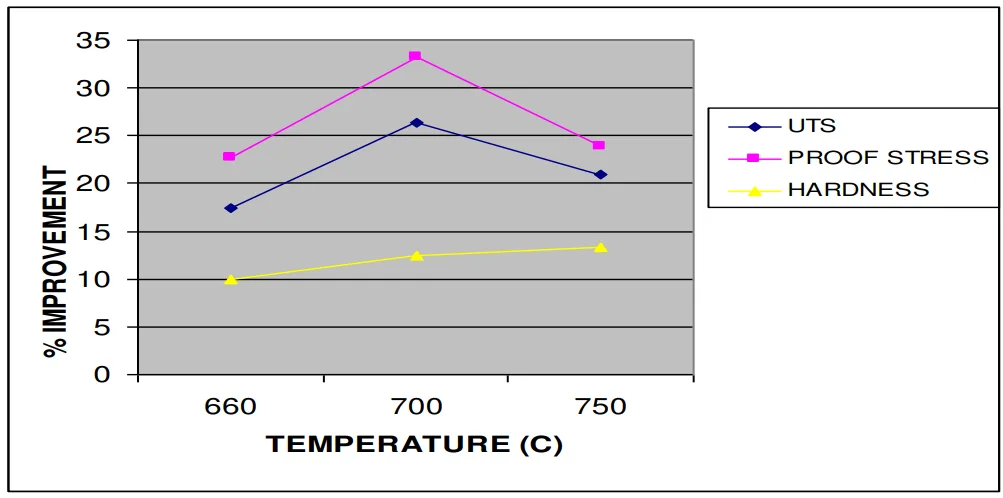

UTS, 항복 강도, 경도 및 연신율을 포함한 기계적 특성은 중력 주조(0 MPa 압력) 시편에 비해 스퀴즈 캐스트 시편에서 현저하게 개선되었습니다. LM-24 알루미늄 합금에 대한 최적의 변수 조합은 용탕 온도 700°C, 금형 온도 200°C, 적용 압력 100 MPa로 확인되었습니다. 이러한 조건에서 합금은 240 MPa의 UTS, 140 MPa의 항복 강도, 90 BHN의 경도 및 4.0%의 연신율을 나타냈습니다(Table-3). 다양한 용탕 온도에서 100 MPa 압력에서 이러한 특성의 개선율은 Figure-4에 그래프로 표시되어 있습니다.

미세구조 분석 결과, 응고 중 압력 적용은 동결 온도를 증가시켜 합금 시스템의 상 관계에 영향을 미치는 것으로 나타났습니다(클라우지우스-클라페이론 방정식 ΔTf/ΔP = Tf (Vl−Vs) / ΔHf) [2]. 이는 용융 금속과 다이 벽 사이의 에어 갭 감소/제거와 함께 열전달 계수를 증가시켜 냉각 속도를 높이고 결과적으로 더 미세한 결정립 크기를 달성합니다 [5]. Figure-5는 중력 다이캐스트 시편과 비교하여 스퀴즈 캐스트 LM-24 합금(100 MPa 압력 및 700°C 용탕 온도에서 생산)에서 현저한 결정립 미세화를 보여주는 시각적 비교를 제공합니다.

그림 이름 목록:

- Figure 1: 직접 스퀴즈 캐스팅의 단계를 보여줍니다.

- Figure-2: 스퀴즈 캐스팅 기계의 개략도를 보여줍니다.

- Figure-3: (경화강 EN24로 제작된 다이와 펀치 및 치수를 보여줌)

- Figure-4: 다양한 용탕 온도에 대한 100 MPa 압력('0' 압력 대비)에서의 UTS, 항복 강도 및 경도 개선율.

- Figure-5: 100 MPa 압력 및 700°C 용탕 온도에서의 중력 다이캐스트와 스퀴즈 캐스팅의 미세구조 비교.

7. 결론:

스퀴즈 캐스팅 공정은 특히 자동차 및 항공우주 산업을 위해 기존 주조 합금 및 단조 합금 조성 모두에서 거의 최종 형상에 가까운 고품질 엔지니어링 부품을 생산하는 이상적인 방법임이 입증되었습니다 [3]. 직접 스퀴즈 캐스팅 방법은 간접 스퀴즈 캐스팅 공정에 비해 더 나은 가압 효과를 나타냅니다.

주요 연구 결과 및 장점은 다음과 같습니다:

- 느린 주입 속도는 난류를 줄이고 공기 잔류량을 감소시킵니다.

- 스퀴즈 캐스팅에서 고압과 금속 금형의 조합은 높은 열전달 계수를 유도하며 [9], 이는 미세구조의 미세화를 통해 기계적 특성을 향상시킵니다.

- 스퀴즈 캐스트 재료의 밀도가 증가하여 기공이 거의 제거됨을 나타냅니다.

- 거의 최종 형상 달성 및 표면 조도 개선.

- 스퀴즈 캐스팅은 탕도, 게이트 및 라이저와 같은 수축 보상 장치 없이 수행될 수 있어 재활용을 위한 스크랩이 거의 없이 높은 수율을 달성합니다.

- 다이 충진이 가압에 의해 이루어지므로 유동성이나 주조성은 그다지 중요하지 않습니다.

다이 재료의 열적 한계는 스퀴즈 캐스팅 공정이 알루미늄 및 마그네슘 합금과 같이 용융점이 낮고 적용 범위가 넓은 저융점 합금에 제한되어야 함을 의미합니다. 용탕 온도는 유동성에 영향을 미칩니다. 온도가 높을수록 유동성이 증가하고 금속-금형 접촉이 개선되지만 응고 시간도 증가합니다 [4].

Thixocasting 및 Rheocasting과 같은 다른 고품질 다이캐스팅 공정과 비교할 때 스퀴즈 캐스팅은 더 간단하고 경제적인 공정입니다. LM-24 알루미늄 합금의 경우, 700°C의 용탕 온도, 200°C의 금형 온도 및 100 MPa의 압력이 최적의 결과를 제공했습니다.

8. 참고문헌:

- [1] Tim Basner, Delphi Automotive Systems, Rheocasting of Semi-Solid A357 Aluminium, Society of Automotive Engineers, 2000-01-0059 (2000).

- [2] M.R. Ghomashchi, A. Vikhrov, Squeeze Casting: An Overview, Journal of Material Processing Technology 101, P. 1-9 (2000).

- [3] T.M. Yue, Squeeze Casting of High Strength Aluminium Wrought alloy AA7010, Journal of Material Processing Technology 66 P. 179-185 (1997).

- [4] L.J. Yang, The effect of Casting Temperature on the properties of Squeeze Cast Aluminium and zinc alloys, Journal of Materials Processing Technology 140 P. 391-396(2003)

- [5] D.Y. Maeng, J.H. Lee, C.W. Won, S.S. Cho, B.S. Chun, The Effects of Processing Parameters on the Microstructure and Mechanical properties of modified B390 alloy in Direct Squeeze casting, Journal of Materials Processing Technology 105 P. 196-203 (2000).

- [6] S. W. Kim, D.Y. Kimb, W.G. Kimb, K.D. Woo, The Study on characteristics of heat treatment of the Direct Squeeze cast 7075 wrought Aluminium alloy, Journal of Material Science and Engineering A304-306 P. 721-726 (2001).

- [7] David.Schwam, John F. Wallace, Qingming Chang, Yulong. Zhu, Optimisation of the Squeeze Casting Process for Aluminium alloy parts,

- [8] Stefanos M. Skolianos, Grigoris Kiourtsidis, Thomas Xatzifotiou, Effect of Applied pressure on the Microstructure and Mechanical properties of Squeeze-cast Aluminium AA6061 alloy.Journal of Material Science and Engineering- A231 P. 17-24 (1997).

- [9] Y.Nishida and H. Matsubara, Effect of Pressure on Heat Transfer at the Metal- Mould Casting Interface, The British Foundryman, P274-278 (1972).

9. 저작권:

- 본 자료는 "Dr. Susanta Gangopadhyay"의 논문입니다. "Optimisation of Casting parameters of Squeeze cast LM-24 Al-Si Alloy"에 기반합니다.

- 논문 출처: https://www.ijert.org/optimisation-of-casting-parameters-of-squeeze-cast-lm-24-al-si-alloy

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.

연구자를 위한 주요 질문 및 답변:

Q1. 논문에 언급된 기존 다이캐스팅에 비해 스퀴즈 캐스팅의 주요 장점은 무엇입니까?

A1. 스퀴즈 캐스팅은 더 느린 주입 속도를 사용하여 난류와 공기 잔류를 줄입니다. 응고 중 가해지는 압력은 수축 및 가스 기공을 제거하고, 열 저항을 감소시키며, 응고를 촉진하여 미세구조 및 기계적 특성을 개선합니다.

Q2. 어떤 특정 합금이 연구되었으며, 그 이유는 무엇입니까?

A2. 본 연구는 9% Si를 함유한 알루미늄-실리콘 합금 LM-24에 중점을 두었습니다. LM-24는 우수한 주조 특성으로 알려진 널리 사용되는 압력 다이캐스팅 알루미늄 합금으로, 박육 주조에 적합합니다.

Q3. 본 연구에서 LM-24 알루미늄 합금에 대해 발견된 최적의 스퀴즈 캐스팅 변수는 무엇이었습니까?

A3. LM-24 알루미늄 합금의 경우, 더 나은 기계적 특성을 위한 최적의 조합은 700°C의 용탕 온도, 200°C의 금형 온도 및 100 MPa의 적용 압력으로 밝혀졌습니다.

Q4. 스퀴즈 캐스팅에서 적용 압력은 LM-24 합금의 미세구조에 어떤 영향을 미칩니까?

A4. 적용 압력은 용융 금속과 다이 벽 사이의 에어 갭을 줄이거나 제거합니다. 이는 열전달 계수와 냉각 속도를 증가시켜 Figure-5에서 볼 수 있듯이 더 미세한 결정립 크기를 달성합니다.

Q5. LM-24에 대한 최적화된 스퀴즈 캐스팅 변수를 통해 기계적 특성에서 어떤 개선이 관찰되었습니까?

A5. 최적화된 변수는 밀도 증가(기공의 거의 완전한 제거), 표면 조도 개선, 미세구조 미세화, 경도 및 인장 강도 증가를 가져왔습니다. 구체적으로, 700°C 용탕 온도, 200°C 금형 온도 및 100 MPa 압력에서 UTS는 240 MPa, 항복 강도는 140 MPa, 경도는 90 BHN, 연신율은 4.0%였습니다(Table-3).

Q6. 직접 스퀴즈 캐스팅 공정에서 세심한 제어가 필요한 주요 제약 조건은 무엇입니까?

A6. 주요 제약 조건은 금속 충진입니다. 용융 금속에 대한 매우 정확한 계량 시스템이 필요합니다. 또한, 금속 주입과 펀치 하강은 동기화되어야 합니다. 더 높은 다이 충진 속도는 난류를 유발할 수 있으며, 금속 주입과 가압 사이의 시간 지연은 조기 응고를 유발할 수 있기 때문입니다.