본 소개 자료는 "world foundry congress (wfc06)"에서 발표된 "Microstructure Evolution in Al-7Si-0.3Mg Alloy During Partial Melting and Solidification from Melt: A Comparison" 논문을 기반으로 합니다.

![Figure 1: Mechanisms of morphology change in the solid phase during isothermal holding of semi-solid alloy. [6] a) Coarsening mechanisms (b) Coalescence mechanisms](https://castman.co.kr/wp-content/uploads/image-2374.webp)

1. 개요:

- 제목: Al-7Si-0.3Mg 합금의 부분 용융 및 응고 시 미세조직 변화 비교 연구 (Microstructure Evolution in Al-7Si-0.3Mg Alloy During Partial Melting and Solidification from Melt: A Comparison)

- 저자: Shankargoud Nyamannavar, M. Ravi and K. Narayan Prabhu

- 발행 연도: 본 논문은 wfc06 (World Foundry Congress 2006)과 관련이 있습니다.

- 발행 학술지/학회: world foundry congress (wfc06)

- 키워드: SSM, 부분 용융, 개질(改質), α상 입자, 불안정성 (SSM, partial melting, modification, α-particles, and instability)

2. 초록:

본 연구에서는 Sr로 개질된 Al-7Si-0.3Mg 합금을 반고체 상태에서 등온 유지하며 미세조직 변화를 비교 연구하였다. 조건은 (i) 액상 상태로부터 냉각 및 (ii) 고상 상태로부터 반고체 온도까지 부분 용융하는 두 가지였다. 반고체 합금의 응고 중 미세조직에 대한 냉각 속도(0.01 ~ 100 K/s)의 영향을 연구하였다. 합금의 부분 용융은 동일 합금을 액상 상태에서 냉각하는 것과 비교하여 더 미세하고 구형에 가까운 고상(固相)을 형성한다. Sr 첨가에 의한 공정 실리콘의 화학적 개질은 보고된 결과와는 반대로, 액상으로부터 용탕을 냉각하는 경우와 고상으로부터 부분 용융하는 경우 모두 동일하게 유지되는 것으로 나타났다. 고상 내에 포획된 액상에 해당하는 공정 실리콘의 형태는 상호 연결된 액상 채널 내의 것보다 미세하다.

3. 서론:

반고체 금속(SSM) 공정은 합금이 부분적으로 액상이고 부분적으로 고상인 온도 범위에서 가공하는 것이다. 이 공정은 액상 매트릭스에 분산된 구형 고상 입자(α상 입자)를 포함하는 반고체 슬러리를 사용한다. 원하는 반고체 슬러리는 레오캐스팅/레오포밍(Rheocasting/Rheoforming)의 경우와 같이 용탕의 제어된 응고를 통해 얻거나, 틱소캐스팅/틱소포밍(Thixocasting/Thixoforming)의 경우와 같이 전처리된 고체의 부분 용융 및 등온 유지를 통해 얻는다. 알루미늄-실리콘 합금의 반고체 금속 공정은 주조의 공정 이점과 단조 성형의 제품 이점을 제공한다 [1-5].

틱소캐스팅/틱소포밍 공정에서는 전처리된 합금 빌렛을 반고체 온도로 가열하고 등온 유지하여 원하는 고상 분율과 미세조직을 얻은 후 다이캐스팅/단조한다. 따라서 성형 전 부분 용융은 SSM 공정에서 중요한 단계이다. 등온 유지 동안 시스템은 고상 형태를 수지상에서 구형으로 변경하여 표면 에너지를 감소시킨다. 반고체 합금의 등온 유지 중 고상에서의 다양한 형태학적 변화 메커니즘의 개략도가 Figure 1 [6]에 나와 있다.

Al-Si 합금 A356 (Al-7Si-0.3Mg) 및 A357 (Al-7Si-0.6Mg)은 일반 및 자동차 응용 분야에서 SSM 공정에 널리 사용되고 있다 [7-10]. Al-Si 합금의 조대한 침상형 공정 실리콘은 균열 발생 및 전파를 촉진하여 기계적 특성을 저하시킨다. 이러한 아공정 Al-Si 합금의 특성은 공정 실리콘의 구조적 개질을 유도함으로써 개선될 수 있다. 나트륨, 스트론튬, 안티몬, 희토류 등과 같은 미량 원소의 첨가는 공정상에서 미세한 실리콘 형태를 유도한다. 스트론튬(Sr)은 반영구적인 개질 효과, 취급 용이성 및 무독성으로 인해 아공정 Al-Si 합금의 개질제로 널리 사용된다. 개질된 합금을 용탕 상태로 유지하면 Sr 수준이 시간에 따라 감소하는 페이딩(fading) 현상이 발생한다. 초기 값의 절반으로 페이딩되는 데 필요한 시간은 보통 수 시간(10-14시간) 정도이다 [11]. Stucky 등 [12]은 Sr로 개질된 A356 합금의 부분 용융 및 상온까지 공랭 시 화학적 개질 효과가 무효화되었다고 보고했다. 그러나 동일 합금을 완전히 용융시킨 후 공랭했을 때는 완전히 개질된 공정 미세조직이 유지되었다. 부분 용융된 합금에서 개질 효과가 사라진 이유는 명시되지 않았다. 그러나 Sr에 의한 공정 실리콘의 개질은 불순물 유도 쌍정(twinning)으로 인한 화학적 현상이다 [13]. 따라서 Si의 형태는 용탕으로부터의 응고와 부분 재용융 조건 모두에서 동일해야 한다.

본 연구에서는 Sr로 개질된 Al-7Si-0.3Mg 합금을 (i) 고상 상태에서 부분 용융하는 조건과 (ii) 액상 상태에서 반고체 온도로 냉각하는 조건 하에서 반고체 상태로 등온 유지했을 때의 미세조직 변화를 비교 연구하였다. 또한 반고체 상태로부터 냉각 시 냉각 속도가 미세조직에 미치는 영향을 연구하였다.

4. 연구 요약:

연구 주제의 배경:

본 연구는 자동차 및 일반 응용 분야에 흔히 사용되는 재료인 Al-7Si-0.3Mg 합금의 반고체 금속(SSM) 공정에 초점을 맞추고 있다. SSM 공정의 핵심 측면은 액상 매트릭스에 구형 고상 입자를 갖는 미세조직을 달성하는 것이다. 일반적으로 스트론튬(Sr)을 사용한 공정 실리콘의 개질은 기계적 특성 향상에 중요하다.

선행 연구 현황:

이전 연구에서는 Sr 개질 효과가 용융 금속 내에서 시간이 지남에 따라 "페이딩"될 수 있음을 보여주었다. Stucky 등 [12]은 Sr로 개질된 A356 합금의 경우 부분 용융 후 공랭하면 개질 효과가 무효화되는 반면, 완전 용융 및 응고 시에는 개질 효과가 유지된다고 보고했다. 이 발견은 반고체 상태로 도달하는 공정 경로가 최종 미세조직, 특히 공정 실리콘 형태에 상당한 영향을 미칠 수 있음을 시사했다.

연구 목적:

본 연구의 목적은 Sr로 개질된 Al-7Si-0.3Mg 합금을 반고체 상태에서 등온 유지했을 때의 미세조직 변화를 비교 연구하는 것이었다. 두 가지 조건이 비교되었다: (i) 액상 상태에서 반고체 온도로 냉각하는 경우, (ii) 고상 상태에서 반고체 온도로 부분 용융하는 경우. 추가적으로, 본 연구는 반고체 상태로부터 응고 시 냉각 속도(0.01 ~ 100 K/s)가 미세조직에 미치는 영향을 조사하는 것을 목표로 했다.

핵심 연구 내용:

연구의 핵심은 Sr (0.02%)로 개질된 Al-7Si-0.3Mg 합금 시편을 준비하고, 이를 590°C(고상 분율 37%)의 반고체 온도에 도달시키기 위해 두 가지 다른 열처리 경로를 적용하는 것이었다. 이 경로는 다음과 같다:

- 680°C(완전 용융)로 가열한 후 590°C로 냉각.

- 상온에서 590°C까지 제어된 가열을 통해 시편을 부분 용융.

시편을 590°C에서 8000초 동안 등온 유지한 후 다양한 속도(0.01 K/s ~ 100 K/s)로 냉각했다. 결과적인 미세조직을 조사하여 초정 α-Al 상과 공정 실리콘의 형태를 비교했으며, 특히 Sr 개질의 유지 여부에 초점을 맞췄다.

5. 연구 방법론

연구 설계:

본 연구는 실험적 연구 설계를 채택했다. 상용 A356 합금에 Al-10Sr 모합금을 첨가하여 Sr (0.02%) 개질 Al-7Si-0.3Mg 합금을 준비했다. 합금의 화학 조성은 Table 1에 제시되어 있다. 직경 10mm, 높이 10mm의 중력 금형 주조 원통형 시편을 사용했다. 이 시편들은 건조 후 쉘을 형성하는 세라믹 슬러리(Togosei Co., Ltd의 Aron Ceramic)로 코팅되었다. 쉘은 실험 중 액체 금속 용기로 작용했다. 시편에 Chromel-Alumel 열전대를 삽입한 후 컴퓨터와 연결된 Keithley 데이터 수집 시스템에 연결했다. 그런 다음 시편을 수직 구배로에 넣고 590°C의 반고체 온도(고상 분율 37%)로 가열하고, 이 온도에서 등온 유지한 후 급랭하거나 다른 냉각 속도로 냉각했다.

시편은 두 가지 다른 방법으로 반고체 온도에 도달시켰다:

- 시편을 680°C(완전 용융)로 가열한 후 590°C로 냉각.

- 상온에서 즉, 고상 상태에서 590°C까지 제어된 가열을 통해 시편을 부분 용융.

590°C에서 8000초 동안 등온 유지 후, 시편을 다양한 냉각 속도로 냉각했다.

데이터 수집 및 분석 방법:

- 온도 측정 및 제어: 컴퓨터와 인터페이스된 Keithley 데이터 수집 시스템에 연결된 Chromel-Alumel 열전대를 사용하여 온도를 모니터링하고 기록했다. 시편은 수직 구배로에서 가열되었다.

- 냉각 방법: 물에서의 급랭, 공기 분사, 공랭 및 로냉을 통해 다양한 냉각 속도(0.01 K/s ~ 100 K/s)를 달성했다.

- 미세조직 분석: 시편을 절단, 연마하고 0.5% HF 용액으로 에칭했다. 미세조직 검사 및 분석은 Leica DMRX 현미경과 Clemax 이미지 분석 시스템을 사용하여 수행되었다.

연구 주제 및 범위:

- 재료: Sr (0.02%) 개질 Al-7Si-0.3Mg 합금.

- 공정 조건:

- 반고체 온도에서의 등온 유지: 590°C (고상 분율 37%)에서 8000초 동안.

- 반고체 상태로의 두 가지 경로: 용탕(680°C)으로부터 냉각 대 고상으로부터 부분 용융.

- 반고체 상태로부터의 냉각 속도: 0.01 K/s ~ 100 K/s.

- 분석 초점:

- α상 입자 형태(구형도, 크기) 비교.

- 다양한 공정 경로 및 냉각 속도 하에서 공정 실리콘 형태에 대한 Sr 개질의 효과.

- 포획된 액상 내 공정 실리콘 대 상호 연결된 액상 채널 내 공정 실리콘의 형태.

6. 주요 결과:

주요 결과:

- Sr 첨가는 공정 실리콘을 조대한 침상형에서 미세한 섬유상 형태로 효과적으로 개질시켰다 (Figure 2).

- 590°C에서의 등온 유지는 α상 입자를 갖는 비수지상 미세조직을 형성했다. 고상 상태에서 부분 용융된 시편은 액상 상태에서 반고체 온도로 냉각된 시편에 비해 더 미세하고 구형에 가까운 α상 입자를 나타냈다 (Figure 3). 이러한 차이는 부분 용융에 사용된 다이캐스팅 시편의 더 미세한 초기 미세조직에 기인한다.

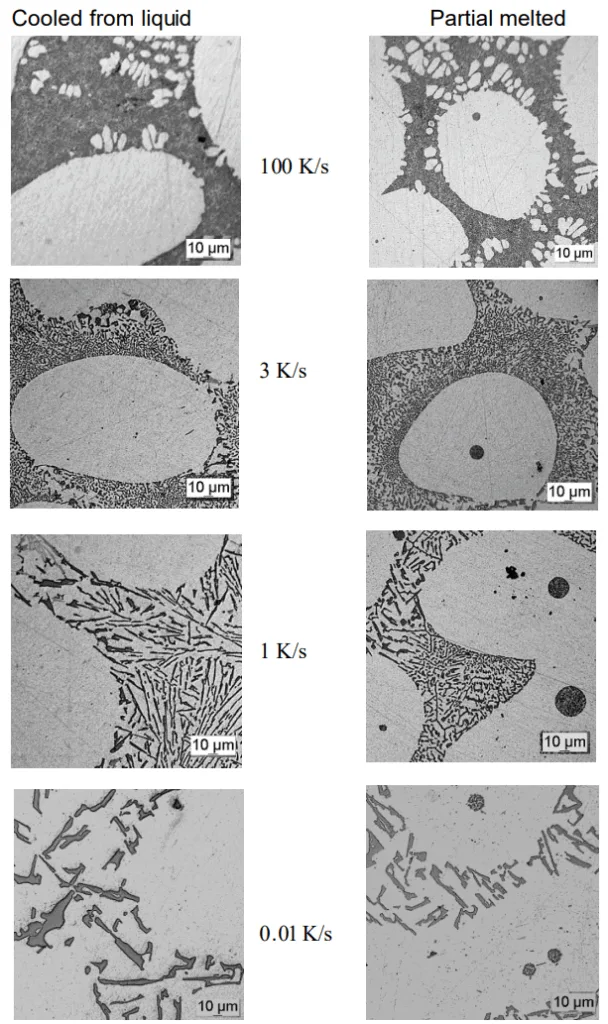

- Sr에 의한 공정 실리콘의 화학적 개질은 조사된 모든 냉각 속도(0.01 K/s ~ 100 K/s) 범위에서 두 가지 공정 경로(용탕으로부터 냉각 및 고상으로부터 부분 용융) 모두에 대해 효과적으로 유지되었다 (Figure 4). 이는 부분 용융 중 개질 효과가 손실된다고 보고한 Stucky 등 [12]의 연구 결과와 상반된다.

- 상호 연결된 액상 영역에서 공정 실리콘 입자의 평균 크기는 냉각 속도가 증가함에 따라 감소했다 (Figure 5). 주어진 냉각 속도에서 두 공정 경로(부분 용융 대 용탕으로부터 응고) 간 공정 실리콘 입자 크기에는 유의미한 차이가 없었다.

- 고상 α상 입자 내에 포획된 액상 내 공정 실리콘의 형태는 상호 연결된 액상 채널 내의 것보다 미세했으며, 특히 낮은 냉각 속도(예: 0.01 K/s)에서 그러했다. 이는 서로 다른 응고 조건, 즉 주변 고상이 포획된 액상에 대한 방열판 역할을 함으로써 발생하는 더 높은 과냉각 또는 급랭 개질 효과 때문일 수 있다.

그림 목록:

- Figure 1: 반고체 합금의 등온 유지 중 고상(固相)의 형태학적 변화 메커니즘. [6] a) 조대화 메커니즘 (b) 합체 메커니즘

- Figure 2: Al-7Si-0.3Mg 합금의 미세조직 a) 미개질 (b) 0.02% Sr 개질

- Figure 3: 590°C에서 8000초 동안 등온 유지 후 수냉한 0.02% Sr 개질 Al-7Si-0.3Mg 합금의 미세조직 a) 액상으로부터 냉각 b) 부분 용융

- Figure 4: 590°C에서 8000초 동안 등온 유지 후 다양한 냉각 속도로 냉각한 0.02% Sr 개질 Al-7Si-0.3Mg 합금의 미세조직.

- Figure 5: 상호 연결된 액상 영역에서 공정 실리콘 입자 크기의 냉각 속도에 따른 변화.

- Table 1: 합금의 화학 조성 (중량 %).

7. 결론:

- 합금의 부분 용융은 동일 합금을 액상 상태에서 냉각하는 것과 비교하여 미세하고 더 구형에 가까운 고상을 형성하며, 이는 합금의 초기 미세조직에 의해 영향을 받는다.

- Sr에 의한 공정 실리콘의 화학적 개질은 액상으로부터 용탕을 냉각하는 경우와 고상으로부터 부분 용융하는 경우 모두 동일하게 유지된다.

- 고상 내에 포획된 액상에 해당하는 공정 실리콘의 형태는 상호 연결된 액상 채널 내의 것보다 미세하다. 이 효과는 반고체 합금의 응고 중 낮은 냉각 속도에서 두드러진다.

8. 참고문헌:

- [1] M. C. Flemings, R. G. Riek and K. P. Young, Rheocasting, Material Science and Engineering, 25, 1976, pp103-107.

- [2] M. C. Flemings, Behavior of metal alloys in the semi solid state, Met. Trans. 22A, 1991, pp957-981.

- [3] D. H. Kirkwood, Semisolid metal processing, Int. Mat. Rev. 39, 1994, pp173-189.

- [4] Z. Fan, Semisolid metal processing, Int. Mat. Rev. 47, 2002, pp49-85.

- [5] W. R. Loue, M. Suery, Microstructural evolution during partial remelting of Al7Si-Mg alloys, Material Science and Engg. A203, 1995, pp1-13

- [6] Andreas Mortensen, On the influence of coarsening on micro-segregation, Met. Trans. 20A, 1989, 247-253.

- [7] P. R. G. Anderson, J. C Summerill and A.R.A. McLelland, The view of potential users, Proceedings of 4th International Conference on Semi Solid Processing of Alloys and Composites, The University of Sheffield, England, 9-21 June 1996, pp.208-214.

- [8] G. Chiarmetta, Thixoforming of automobile components, Proceedings of 4th International Conference on Semi Solid Processing of Alloys and Composites, The University of Sheffield, England, 9-21 June 1996, pp204-207.

- [9] R. Moschini, Mass production of fuel rails by pressure die casting in the semi-solid state, Proceedings of 4th International Conference on Semi Solid Processing of Alloys and Composites, The University of Sheffield, England, 9-21 June 1996, pp248-250.

- [10] T. Basner, Rheocasting of semi-solid A357 Aluminum, SAE 2000 World Congress Detroit, Michigan, 6-9 March, 2000

- [11] John E. Gruzleski, Bernard M. Closset, The treatment of liquid aluminum-silicon alloys, American Foundrymen's Society, Inc. des Plaines, Illinois. USA 1990 ISBN 0-87433-121-8.

- [12] M. Stucky, M. Richard, L. Salvo and M. Suery, Influence of electromagnetic stirring, partial remelting and thixoforming on Mechanical properties of A356 alloys, Proceedings of 5th Int. conference on semi solid processing of alloys and composites. Colarado, 23-25 June 1998, pp.513-520.

- [13] Lu, Shu-Zu and Hallawell, The mechanism of silicon modification in aluminium-silicon alloy: Impurity Induced Twinning, Met. Trans. 18A.1987, pp.1721-23.

- [14] M. Rettenmayr, O. Pompe Interface instabilities on solidifying globuletic particles, Journal of Crystal growth, 173, 1997, pp182-188.

- [15] O. Pompe, M. Rettenmayr, Microstructural changes during quenching, Journal of Crystal growth, 192, 1998, pp300-306.

- [16] J. Valer, F. Sant-Antoinin, P. Meneses and Suery, Influence of processing on microstructure and semi-solid Behavior of Al-Ge alloys, Proceedings of 5th International Conference on Semi Solid Processing of Alloys and Composites. Colorado, 23-25 June 1998, pp.513-520.

9. 저작권:

- 본 자료는 "Shankargoud Nyamannavar, M. Ravi and K. Narayan Prabhu"의 논문입니다. "Microstructure Evolution in Al-7Si-0.3Mg Alloy During Partial Melting and Solidification from Melt: A Comparison"을 기반으로 합니다.

- 논문 출처: [DOI URL은 문서에 제공되지 않음]

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.