이 소개 자료는 "[Proceedings of the 52nd Indian Foundry Congress, Hyderabad, February 2004]"에서 발행된 "[Metal Casting: Back to Future]" 논문을 기반으로 합니다.

1. 개요:

- 논문명: Metal Casting: Back to Future

- 저자: B. Ravi, G.L. Datta

- 발행 연도: 2004년

- 발행 학술지/학회: Proceedings of the 52nd Indian Foundry Congress, Hyderabad, February 2004

- 키워드: 고대 인도, 주조, CAD/CAM, 인베스트먼트 주조, 로스트 왁스법, 정형상 성형(Net Shape Manufacturing), 패턴 및 주형.

2. 초록:

주조품의 미래 요구사항 – 얇고 복잡한 형상, 최소한의 가공, 소량 주문 – 은 오랜 시간 검증된 로스트 왁스 주조 공정으로 회귀함으로써 충족될 수 있습니다. 이 공정은 인도에서 수 세기 동안 완성되었으나, 지난 수십 년간 서구에서 개발된 대량 생산 공정들(그중 다수는 환경적으로 수용 불가능한 영향을 미침)로 인해 간과되기 시작했습니다. 본 논문에서는 인베스트먼트 주조의 고대 기술, 현재의 최첨단 기술, 그리고 왁스 패턴 개발과 관련된 몇몇 최신 컴퓨터 지원 기술들을 포괄적으로 살펴봅니다. 과거로부터 계승된 능력, 현재 사용 가능한 자원, 그리고 미래로부터 차용한 적절한 기술이라는 세 가지 강점을 결합한 하이브리드 방법론을 제안하고, 실제 실험을 통해 검증합니다. 이를 통해 인도 주조업체들이 자신들의 역량을 비판적으로 평가하고, 금속, 공정, 형상 및 응용 분야의 새로운 조합을 탐구하여 세계 시장에서 틈새시장을 구축하도록 동기를 부여하고자 합니다.

3. 서론:

주조 요구사항은 기술 발전(주로 CAD/CAE/CAM 및 소형화)과 시장 요구(더 나은 외관 및 경쟁력 있는 비용)로 인해 최근 몇 년간 크게 변화했다는 것이 잘 알려져 있습니다. 미래의 주조품은 더 작고, 자유 곡면과 얇은 벽을 가진 더 복잡한 형상이 될 것이며, 정형상(net shape, 제로 또는 최소한의 후가공)으로 요구될 것입니다. 주문량은 짧아진 제품 수명 주기, 지속적인 설계 개선, 낮은 재고 요구 및 대량 맞춤화로 인해 더욱 감소하여, 주문형 단일 주조 시스템(single-casting-on-demand systems)으로 이어질 것입니다. 현재 가장 널리 사용되는 공정인 사형 주조(환경 문제, 얇은 벽 생산 불가)와 다이캐스팅(비철금속에만 적합, 대량 주문, 복잡한 언더컷 시 비용 증가)은 이러한 새로운 요구사항을 완전히 충족시키지 못합니다. 새로운 주조 공정들이 서구에서 개발되었지만, 현재는 개발도상국에서 조달되는 경우가 많습니다. 인도는 금속 주조 분야에서 오랜 전통을 가지고 있고, 풍부한 자원, 많은 엔지니어 인력, IT 기술 발전에도 불구하고 세계 주조품 생산량의 4%에 불과하며 수출 시장 점유율은 더욱 낮습니다. 흥미롭게도, 고대의 검증된 공정 중 하나인 로스트 왁스 또는 시르 페르뒤(cire perdue, cire=왁스, perdue=잃어버린) 주조법은 1940년대 서구에서 인베스트먼트 주조로 재창조되어 앞서 언급된 요구사항들을 충족시킬 수 있습니다. 이 공정은 높은 치수 정밀도(mm당 1 마이크론), 최상의 표면 조도(1-2 마이크론), 가장 얇은 단면(약 1.5 mm)을 제공하며, 코어 없이 언더컷을 생산할 수 있고, 보통 발형 구배가 필요 없으며, 플래시가 없습니다. 주조 가능한 금속 유형에 제한이 없으며, 특히 20kg 미만의 소형 부품에 적합하지만 최대 100kg의 대형 부품도 정기적으로 생산됩니다. 인도는 특히 '촐라 브론즈(Chola bronze)' 및 '도크라 철(Dhokra iron)' 예술 주조품을 통해 인베스트먼트 주조 기술로 세계적으로 잘 알려져 있습니다. 본 논문은 고대 인베스트먼트 주조를 산업 요구사항에 맞게 적절하고 경제적이며 친환경적인 기술을 사용하여 개조한 하이브리드 방법론을 탐구합니다.

4. 연구 요약:

연구 주제의 배경:

주조 산업의 변화하는 요구는 복잡하고, 얇은 벽을 가지며, 정형상(net-shape)의 주조품을 소량으로 생산할 수 있는 공정을 필요로 합니다. 사형 주조나 다이캐스팅과 같은 전통적인 방법들은 이러한 현대적 요구사항을 충족시키는 데 한계가 있습니다.

선행 연구 현황:

본 논문은 인베스트먼트 주조의 세 단계를 검토합니다:

- 고대 로스트 왁스 공정: 5000년 이상 인도에서 실행되었으며, 자연 재료와 수작업 기술을 사용하여 복잡한 신상(神像) 및 기타 품목을 제작했습니다. 단일 주조를 위한 고유한 패턴이 특징입니다. (예: 인더스 계곡, 촐라 왕조).

- 현재의 인베스트먼트 주조: 패턴 생산을 위해 금속 다이에 왁스를 사출하고, 세라믹 쉘 주형을 사용하며, 제어된 탈왁스 및 주입을 하는 산업화된 공정입니다. 중간 규모 주문량 및 정형상 부품에 적합합니다.

- 미래 기술: 패턴 및 다이 개발을 위한 컴퓨터 지원 기술, 다음을 포함:

- 복잡한 형상의 솔리드 모델링 (3D 스캐닝, 햅틱 모델링).

- 지능형 방안 설계 및 최적화 (예: AutoCAST를 사용한 탕구/압탕 설계 및 시뮬레이션).

- 주조 패턴의 신속 조형 (예: FDM, Stereolithography, Thermojet, ZPrinter, LOM).

연구 목적:

고대 기술, 현재 산업 관행, 그리고 최신 컴퓨터 지원 기술의 강점을 결합한 금속 주조를 위한 하이브리드 방법론을 제안하고 검증하는 것입니다. 이 접근 방식은 특히 복잡한 형상, 최소한의 가공, 소량 주문과 같은 미래의 주조 요구사항을 충족시키고, 인도 주조업체들이 세계 시장에서 틈새시장을 구축하도록 동기를 부여하는 것을 목표로 합니다.

핵심 연구:

연구의 핵심은 인베스트먼트 주조에 대한 하이브리드 접근법의 개발 및 시연입니다. 이 접근법은 다음을 포함합니다:

- 부품 솔리드 모델링: 리버스 엔지니어링 또는 3D 모델링 시스템 사용.

- 최적 방안 설계: 설계 및 시뮬레이션을 위한 지능형 프로그램 사용.

- 금형 제작: 일회성 왁스 패턴을 위한 직접 신속 조형 또는 왁스 사출 금형을 위한 RP 기반 경로 사용.

- 쉘/주형 제작: 주조 요구사항에 따라 세라믹 쉘 또는 점토 주형 사용.

- 탈왁스, 주입 및 마무리: 현재 산업 모범 사례 사용.

이 하이브리드 접근법을 검증하기 위해 가네샤(Ganesha) 신상 제작 사례 연구가 수행되었습니다. 고대 그림을 참조하여 햅틱 기반 3D 솔리드 모델링을 수행했습니다. 이 모델은 왁스 패턴의 신속 조형에 사용되었고, 이후 오스테나이트계 스테인리스강으로 세라믹 쉘을 만들고 인베스트먼트 주조를 진행했습니다.

5. 연구 방법론

연구 설계:

본 연구 설계는 인베스트먼트 주조 분야의 역사적, 현재, 그리고 최신 기술에 대한 포괄적인 검토를 포함합니다. 이 검토를 바탕으로 하이브리드 방법론이 개념화됩니다. 이 방법론은 제안된 하이브리드 단계를 사용하여 복잡한 가네샤 신상을 제작하는 실제 사례 연구를 통해 검증됩니다.

데이터 수집 및 분석 방법:

데이터는 다음으로부터 수집되었습니다:

- 고대 인도 주조에 관한 역사적 문헌 및 고고학적 증거 (예: 실파샤스트라, 인더스 계곡 발굴).

- 인베스트먼트 주조의 현재 산업 관행.

- CAD/CAM, 3D 스캐닝, 햅틱 모델링, 주조 시뮬레이션 소프트웨어 (예: AutoCAST, Magma) 및 신속 조형 기술 (예: Thermojet)에 관한 문헌 및 산업 정보.

분석은 각 접근 방식(고대, 현재, 미래)의 능력과 한계를 비교하여 하이브리드 모델을 위한 시너지를 식별하는 것을 포함했습니다. 사례 연구는 제안된 하이브리드 공정의 실험적 검증 역할을 했습니다.

연구 주제 및 범위:

본 연구는 다음을 다룹니다:

- 고대 인도 로스트 왁스 주조의 역사적 맥락과 기술.

- 산업 인베스트먼트 주조 공정의 현재 최첨단 기술.

- 패턴 개발과 관련된 최신 컴퓨터 지원 기술, 복잡한 형상의 솔리드 모델링(3D 스캐닝, 햅틱 모델링), 지능형 방안 설계 및 최적화(주조 시뮬레이션), 주조 패턴의 신속 조형 포함.

- 이러한 요소들을 결합한 하이브리드 방법론의 개발.

- 복잡한 일회성 주조품 생산을 위한 하이브리드 접근법의 타당성을 입증하기 위한 사례 연구(가네샤 신상).

연구 범위는 미래의 주조 요구사항(얇고 복잡한 형상, 최소한의 가공, 소량 주문)을 충족하는 데 중점을 둡니다.

6. 주요 결과:

주요 결과:

본 연구는 고대의 영감, 현대 3D 모델링 기술, 신속 조형, 그리고 현재의 인베스트먼트 주조 관행을 결합하여 금속 주조에 대한 하이브리드 접근법을 성공적으로 시연했습니다.

- 복잡한 가네샤 신상은 햅틱 기반 솔리드 모델링 시스템을 사용하여 약 5일 동안 25시간 만에 모델링되었으며, 이는 기존 솔리드 모델링보다 훨씬 짧은 시간입니다.

- 3D 모델은 STL 파일(약 200,000개의 면)로 변환되어 방안 설계 및 시뮬레이션에 사용되었습니다.

- 왁스 패턴은 Thermojet RP 시스템을 사용하여 약 12시간 만에 제작되었습니다.

- 왁스 패턴은 4일 동안 세라믹 쉘을 만든 후 오스테나이트계 스테인리스강으로 성공적으로 인베스트먼트 주조되었습니다.

- 제안된 하이브리드 경로는 중요 장비의 교체 부품 및 의료용 보철물과 같이 긴급하게 필요한 일회성 복잡 주조품에 대해 현재 경제적으로 정당화될 수 있다고 간주됩니다.

- 본 연구는 이 접근법이 인도 주조업체들이 전통적인 기술과 현대 기술 역량을 활용하여 세계적으로 경쟁하는 데 도움이 될 수 있음을 시사합니다.

그림 목록 (Figure Name List):

- Fig. 1. Ancient lost wax casting method: wax model sculpting, clay covering, wire clasped mould for dewaxing, as-cast Ganesha, and finishing

- Fig. 2. Industrial investment casting process: wax injection pattern, attaching to gating, dipping in ceramic slurry, sand stuccoing, controlled drying and pouring in hot mould.

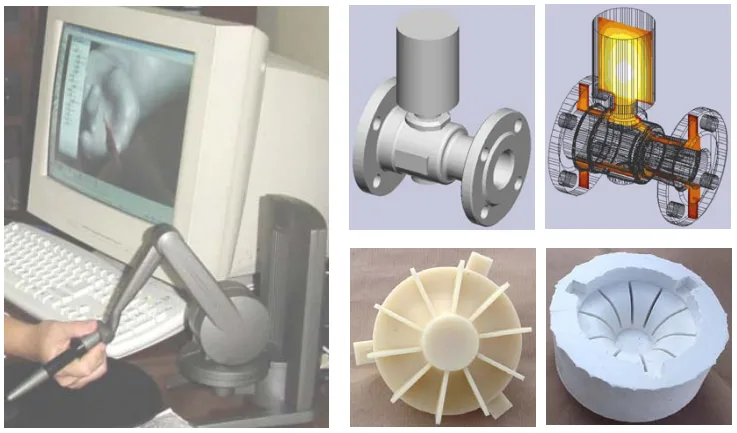

- Fig. 3. Some modern technologies relevant to investment casting of complex parts. Left- touch based solid modelling; right top- intelligent feeder design and analysis; right bottom- rapid prototyped wax model and corresponding rubber mould.

- Fig. 4. Creating a Ganesha model using a touch-based system. Top- registering the drawing, adding virtual clay and shaping; Bottom- front and side views of the final model.

- Fig. 5. Physical realisation of Ganesha: wax pattern made by rapid prototyping, followed by support structure removal and investment casting.

7. 결론:

인도는 고대 금속 주조와 현대 정보 기술 양쪽 모두에서 입증된 역량을 보유하고 있습니다. 경쟁적인 글로벌 제조업에서 앞서 나가기 위해서는 이러한 역량들을 결합해야 합니다. 본 논문은 주조품의 새로운 요구사항(복잡성, 정형상, 주문형 주조)이 과거, 현재, 미래로부터 차용한 적절한 기술들의 현명한 조합을 통해 충족될 수 있음을 보여줍니다. 제안된 경로 중 하나는 패턴 개발을 위한 컴퓨터 지원 설계 및 신속 조형 기술을 사용하고, 이어서 인베스트먼트 주조를 위해 점토 주형(고대) 또는 세라믹 쉘(현재) 방법을 사용하는 것입니다. 현재로서는 긴급하게 필요한 일회성 복잡 주조품(예: 중요 장비의 교체 부품, 의료용 보철물)에 대해서만 경제적으로 정당화될 수 있지만, 관련 시스템 비용이 절감되고 공정 효율성이 향상됨에 따라 이 하이브리드 접근법의 적용 범위는 점차 확대될 것으로 예상됩니다. 주조업체들이 이러한 새로운 경로를 실험하고, 응용 분야, 형상, 재료 및 공정의 최적 조합을 식별하며, 해당 조합에 특화하여 세계 시장에서 틈새시장을 구축하는 것이 중요합니다.

8. 참고문헌:

- [1] Satya Pal, Ancient Indian Art Casting, Foundry, Vol.13, No.2, 13-23, 2001.

- [2] R.M. Pillai, S.G.K. Pillai and A.D. Damodaran, The Lost-Wax Casting of Icons, Utensils, Bells and Other Items in South India, Metals, Materials and Processes, Vol.13, 291-300, 2001.

- [3] B. Ravi, Investment Casting Development: Ancient and Modern Approaches, Proceedings, National Conference on Investment Casting, CMERI Durgapur, September 22-23, 2003.

- [4] G.L. Datta and Vidyut Dey, An Overview of the Status of Investment Casting Process, Proceedings, National Conference on Investment Casting, CMERI Durgapur, September 22-23, 2003.

- [5] B. Ravi, Casting Design Knowledge Management, Proceedings, 51st Indian Foundry Congress, Jaipur, January 23-25, 2003.

- [6] D. Pal, B. Ravi, L.S. Bhargava, U. Chandrasekhar, “One-off Intricate Castings using Laser Scanning and Rapid Prototyping Technology,” Proceedings, 2nd Conference of the Rapid Prototyping Society of India, Bangalore, June 2003.

9. 저작권:

- 이 자료는 "B. Ravi, G.L. Datta"의 논문입니다. "[Metal Casting: Back to Future]" 논문을 기반으로 합니다.

- 논문 출처: [https://www.researchgate.net/publication/267417712_Metal_Casting_Back_to_Future] (참고: 이는 제공된 이미지의 ResearchGate 링크이며, 실제 DOI는 원본 학회 논문집과 다르거나 존재하지 않을 수 있습니다.)

이 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.