본 소개 자료는 "The 75th World Foundry Congress"에서 발행한 "Mega and Giga Casting: A New Technological Paradigm for Die Material and Design" 논문을 기반으로 작성되었습니다.

1. 개요:

- 논문 제목: Mega and Giga Casting: A New Technological Paradigm for Die Material and Design

- 저자: Isaac Valls, Thibault Le Bourdiec*, Anwar Hamasaiid (ROVALMA S.A., C/ Collita 1-3, 08191 Rubí, Spain; *교신저자 이메일: tlebourdiec@rovalma.com)

- 발행 연도: 2024년

- 발행 학술지/학회: The 75th World Foundry Congress (Part 13: Additive Manufacturing)

- 키워드: 제공된 텍스트에 명시적으로 나열되지 않음.

2. 초록:

전기 이동성으로의 사회 기술적 전환은 훨씬 더 가볍고, 경제적이며, 지속 가능한 수명 주기를 가진 전기 자동차(EV)를 요구합니다. 이러한 조건을 충족하기 위해 자동차 산업의 기술 생태계는 새로운 경량 소재, 복잡하고 큰 형상뿐만 아니라 기능적 및 조성적으로 등급화된 부품을 저렴한 비용으로 개발하고 형성해야 합니다. 알루미늄 기반 합금은 높은 성형성과 재활용성 특징뿐만 아니라 밀도, 기계적 및 물리적 특성의 좋은 조합을 고려할 때 이러한 요구 사항을 충족하는 선택 후보 중 하나입니다.

3. 서론:

유럽 알루미늄 협회[1]가 수행한 연구에 따르면, 유럽 승용차의 알루미늄 함량은 2022년 205kg에서 2030년 256kg으로 증가할 것입니다. 미국 차량에 대해서도 매우 유사한 예측이 인용됩니다[2]. 따라서 내연 기관과 관련된 주조품 수요 감소는 모터 하우징, BEV 및 PHEV 배터리 인클로저 어셈블리 및 다양한 구조 부품과 같은 EV용 새로운 알루미늄 기반 부품 수요로 크게 상쇄될 것입니다. 다이캐스팅으로 제조되는 자동차 구조 부품 수요는 2021년 820만 개에서 2030년 2,500만 개로 급격히 증가할 것으로 예상됩니다[3]. 인용된 연구들은 예측된 알루미늄 기반 부품의 50% 이상이 다이캐스팅 방법, 특히 고압 다이캐스팅(HPDC)으로 성형될 것이라는 데 동의합니다. 이러한 연구에서는 메가 및 기가 고압 다이캐스팅의 빠른 채택이 고려되지 않았습니다. 따라서 향후 몇 년 동안 HPDC 부품에 대한 수요가 예측된 것보다 훨씬 더 높을 것으로 예상할 수 있습니다.

이러한 새로운 부품의 형상, 새로운 알루미늄 합금 및 부품 크기는 다이캐스팅 공정, 특히 다이 제작 공정의 기술적 패러다임을 크게 변화시키고 있습니다. 메가 및 기가 캐스팅의 세 가지 핵심 기술 구현 요소(KTEs)와 관련된 과제를 해결하기 위해 새로운 다이 설계, 냉각 전략, 다이 소재, 다이 가공 및 다이 수명 관리 기술에 대한 명백한 요구가 있습니다. 이 KTEs는 i) 고가의 다이 및 관련 다이 부품의 내구성, ii) 공정 생산성(스크랩률, 사이클 타임, 생산 안정성 등), iii) 부품 및 공정 품질과 관련된 모니터링 및 제어 기술입니다.

본 논문에서는 위에서 언급한 세 가지 KTEs와 관련된 과제를 해결할 수 있는 상당한 잠재력을 가진 세 가지 혁신 기술을 제시하고 논의할 것입니다.

4. 연구 요약:

연구 주제의 배경:

전기 이동성으로의 사회 기술적 전환은 더 가볍고, 경제적이며, 지속 가능한 전기 자동차(EV)를 필요로 합니다. 이는 새로운 경량 소재, 복잡하고 큰 형상, 기능적으로 등급화된 부품에 대한 수요를 촉진하며, 종종 유리한 특성으로 인해 알루미늄 기반 합금을 사용합니다. 특히 EV용 고압 다이캐스팅(HPDC)을 통한 대형 알루미늄 다이캐스트 부품에 대한 수요는 메가 및 기가 캐스팅의 출현으로 크게 증가하고 있으며, 이는 다이 소재, 설계 및 제조 공정에 새로운 과제를 제기합니다.

선행 연구 현황:

이전 연구[1, 2, 3]에서는 차량 내 알루미늄 사용 증가와 HPDC 구조 부품의 성장을 예측했지만, 이러한 연구는 메가 및 기가 캐스팅의 영향을 완전히 통합하지는 못했습니다. 현재 최신 기술(SoA) 금속 적층 제조(MAM) 기술은 종종 비용, 제조된 공구의 열-기계적 특성, 재료 선택(특히 탄소 기반 공구강의 경우), 대형 부품 생산과 관련하여 한계가 있습니다. 예를 들어, SoA MAM에서 일반적으로 사용되는 EN-DIN 1.2709 마레이징강은 다이캐스팅 응용 분야에서 낮은 열전도율(14-18 W/m.K)과 매우 낮은 내마모성을 나타냅니다.

연구 목적:

본 논문은 메가 및 기가 캐스팅의 세 가지 핵심 기술 구현 요소(KTEs)와 관련된 과제를 해결하기 위해 설계된 세 가지 혁신 기술을 제시하고 논의하는 것을 목표로 합니다. 이러한 KTEs는 i) 고가의 다이 및 관련 부품의 내구성, ii) 공정 생산성(스크랩률, 사이클 타임, 생산 안정성 포함), iii) 부품 및 공정의 품질, 그리고 관련 모니터링 및 제어 기술입니다.

핵심 연구:

본 연구는 세 가지 혁신 기술에 중점을 둡니다:

- 고열전도성 공구강(HTCS): 기존 공구강(일반적으로 20-29 W/mK)에 비해 매우 높은 열전도율(최대 55-62 W/mK)을 특징으로 하는 HTCS 등급(FASTCOOL®-55, FASTCOOL®-20 및 FASTCOOL®-35)을 소개합니다. FASTCOOL®-35는 석출 경화 능력으로 강조되며, 열처리를 단순화하고 다이 제작 시간을 단축시킵니다.

- ROVALMA® MAM (금속 적층 제조): HTCS 및 기존 탄소 기반 공구강으로 고성능 다이 부품을 프린팅할 수 있는 혁신적인 MAM 방법입니다. 이 기술은 최대 600 x 700 x 2200 mm 크기의 대형 부품을 경쟁력 있는 속도와 비용으로 생산할 수 있으며, 현재 SoA MAM 기술을 뛰어넘는 형상 적응형 냉각 채널을 프린팅할 수 있는 유연성을 제공합니다.

- 첨단 내장형 센서: 주입된 합금과 다이의 온도를 측정하기 위한 첨단 다중 역할 센서와 앞서 언급한 기술의 통합. 이는 성능 좋은 열 관리 및 모니터링을 용이하게 하여 다이 수명을 연장하고, 스크랩을 줄이며, 전반적인 생산성을 최적화합니다.

5. 연구 방법론

연구 설계:

본 논문은 서술적 및 비교적 방법론을 활용합니다. 새로운 기술(HTCS, ROVALMA® MAM 및 내장형 센서)을 소개하고 메가 및 기가 캐스팅의 과제를 해결하는 데 있어 그 특징, 이점 및 잠재적 응용 분야를 상세히 설명합니다. 이는 종종 이러한 혁신을 기존 재료, 제조 방법 및 기존 SoA MAM 기술과 대조함으로써 이루어집니다.

데이터 수집 및 분석 방법:

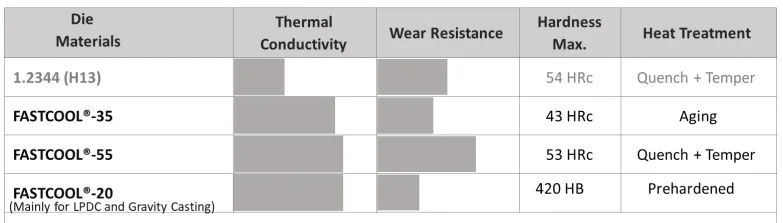

본 논문은 FASTCOOL® 시리즈 공구강과 기존 EN-DIN 1.2344 / H13을 비교하는 열전도율, 내마모성, 최대 경도 및 열처리에 대한 표와 같은 재료 특성 데이터를 제시합니다. 본 논문은 이러한 기술의 장점이 "여러 산업 사용 사례"와 "다양한 사용 사례"를 통해 더욱 강조될 것이라고 명시합니다. 다이캐스팅 작업 중 다이에 내장된 다중 역할 센서에 의해 수집된 온도 데이터의 예시도 언급되고 그림으로 표시됩니다.

연구 주제 및 범위:

다루는 연구 주제는 다음과 같습니다:

- 고열전도성 공구강(HTCS)에 중점을 둔 새로운 다이 소재.

- 형상 적응형 냉각 기능을 갖춘 대형 다이 부품 생산을 위한 ROVALMA® MAM 기술을 강조하는 첨단 다이 제조 기술.

- 다이캐스팅에서 효과적인 열 관리를 위한 내장형 센서 기술 적용을 통한 공정 모니터링 및 제어.

범위는 특히 전기 자동차(EV)용 자동차 부품 생산에 사용되는 메가 및 기가 캐스팅 공정으로 인해 발생하는 과제를 해결하는 데 중점을 둡니다.

6. 주요 결과:

주요 결과:

- 새로운 고열전도성 공구강 등급, 특히 FASTCOOL®-55, FASTCOOL®-20 및 FASTCOOL®-35가 개발되었습니다. 이 강철들은 최대 55-62 W/mK의 열전도율을 나타내며, 이는 EN-DIN 1.2344 / H13과 같은 기존 공구강(일반적으로 20-29 W/mK)에 비해 상당한 개선입니다. FASTCOOL®-35는 간단한 시효 경화 공정을 통해 경화될 수 있어 다이 제작 시간을 2주 이상 단축하고 생산성을 높이며 핫스팟을 최소화하여 스크랩률을 낮출 수 있습니다.

- ROVALMA® MAM 기술은 HTCS 및 기존 탄소 기반 공구강과 같은 재료를 사용하여 대형(최대 600 x 700 x 2200 mm) 고성능 다이 부품의 적층 제조를 용이하게 합니다. 이 방법은 기존 기계 가공과 비용 효율적이고 경쟁력이 있는 것으로 제시되며, 동시에 현재 최신 기술(SoA) MAM의 기능을 능가하는 고급 형상 적응형 냉각 채널 생성을 가능하게 합니다. 이는 다른 AM 공정에서 자주 사용되는 1.2709 강과 같은 재료와 관련된 낮은 열전도율 및 내구성과 같은 문제를 해결합니다.

- 이러한 첨단 소재 및 MAM 기술과 내장형 다중 역할 센서의 시너지 효과는 주입된 합금 및 다이 온도의 정밀 측정을 가능하게 합니다. 이 기능은 메가 및 기가 캐스팅에서 향상된 열 관리, 연장된 다이 수명, 스크랩 감소 및 최적화된 생산성으로 이어집니다. 인용된 예는 1650T 콜드챔버 다이캐스팅 머신에서 Al-9Si-3Cu (A380) 합금용 다이의 온도 측정과 관련됩니다.

그림 목록:

- Table: Comparison of properties (Thermal Conductivity, Wear Resistance, Hardness Max., Heat Treatment) for Die Materials 1.2344 (H13), FASTCOOL®-35, FASTCOOL®-55, and FASTCOOL®-20 (Mainly for LPDC and Gravity Casting).

- Figure: Temperature measured by a multirole sensor embedded to a die run on a clod chamber die casting machine with clamping force of 1650T. The casted alloy was Al-9Si-3Cu (A380). (원문 그림 설명에 "clod chamber"로 오타가 있으나 그대로 인용)

7. 결론:

전기 이동성으로의 전환은 특히 메가 및 기가 캐스팅을 통해 생산되는 대형 구조 부품의 다이캐스팅에서 상당한 발전을 주도하고 있습니다. 본 논문은 뒤따르는 과제를 해결하기 위한 세 가지 핵심 혁신 기술을 소개합니다:

- FASTCOOL® 시리즈와 같은 고열전도성 공구강(HTCS)은 생산성을 향상시키고 다이 수명을 연장합니다.

- ROVALMA® MAM 기술은 HTCS를 포함한 광범위한 재료를 활용하여 정교한 형상 적응형 냉각 기능을 갖춘 대형 고성능 다이를 생산하는 비용 효율적인 수단을 제공합니다.

- 내장형 센서 기술은 우수한 열 관리 및 공정 모니터링을 가능하게 합니다.

이러한 혁신(첨단 다이 소재, 혁신적인 적층 제조 및 첨단 센서 기술)의 통합은 다이 소재 및 설계를 위한 새로운 기술 패러다임을 구축합니다. 이러한 전체론적 접근 방식은 냉각 시스템 및 다이 설계의 현재 경계를 넓히고, 자동차 응용 분야를 위한 메가 및 기가 캐스팅의 까다로운 환경에서 다이 수명 연장, 스크랩 최소화 및 최적화된 생산성 유지에 필수적인 것으로 입증되었습니다.

8. 참고문헌:

- [1] Ducker Research & Consulting, Aluminium Content in Passenger Vehicles (Europe) 2022 assessment and outlook 2026, 2030, public summary, April 2023.

- [2] Svendsen A., Aluminium Continues Unprecedented Growth in Automotive Applications, Light Metal Age Magazine, 2020.

- [3] Roos H.J., Lagler M. et Quintana L: Whitepaper: The Future of Structural Components in HPDC. Bühler AG, 2019.

9. 저작권:

- 본 자료는 "Isaac Valls, Thibault Le Bourdiec, Anwar Hamasaiid"의 논문입니다. "Mega and Giga Casting: A New Technological Paradigm for Die Material and Design"을 기반으로 합니다.

- 논문 출처: [원본 문서에 DOI URL이 제공되지 않음]

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.