본 소개 자료는 "J. JFS"에서 발행된 논문 "Mechanical Properties of Salt Core Comprised of Alkali Carbonate and Alkali Chloride"를 기반으로 합니다.

1. 개요:

- 논문명: Mechanical Properties of Salt Core Comprised of Alkali Carbonate and Alkali Chloride

- 저자: Jun Yaokawa, Daisuke Miura, Koichi Anzai, Youji Yamada and Hiroshi Yoshii

- 발행 연도: 2006

- 발행 학술지/학회: J. JFS (Journal of the Japan Foundry Engineering Society)

- 키워드: salt core, expendable core, carbonate, chloride, die casting, strength, microstructure

2. 초록:

NaCl-Na2CO3, KCI-K2CO3, KC1-NaCl 및 K2CO3-Na2CO3 이원계 염 시스템으로 구성된 솔트 코어의 강도를 4점 굽힘 시험, 비커스 경도 측정, 응고 조직 및 파단면의 SEM 관찰을 통해 조사하여 고압 다이캐스팅용 소모성 코어를 개발하고자 하였다. 굽힘 시편은 10 K 과열된 용융염으로부터 영구 주형법으로 제작되었다. 굽힘 시험 결과, KCI-K2CO3 이원계는 약 20 MPa를 초과하는 상당히 높은 강도를 나타냈다. 더욱이, NaCl-Na2CO3 시스템에서 특히 높은 강도가 얻어졌으며, 이 강도 값은 KCI-K2CO3 시스템보다 높았다. 또한, NaCl-Na2CO3 시스템의 비커스 경도는 KCI-K2CO3 시스템보다 높았다. 이러한 이원계와는 대조적으로, KC1-NaCl 및 K2CO3-Na2CO3 이원계 염 시스템으로 만들어진 솔트 코어는 용융염으로부터 결정화된 고용상 상의 분리로 인해 염을 혼합하여도 강화될 수 없었다. NaCl-Na2CO3 시스템의 응고 조직에서는 수지상 또는 타원형의 초정상과 미세한 공정상이 발견되었다. 균열 전파가 초정상과 미세 공정상 모두에 의해 편향되므로 솔트 코어는 강화될 수 있다.

3. 서론:

다이캐스팅은 높은 생산성, 우수한 표면 조도 및 치수 정확도로 인해 알루미늄 합금 주물의 제조에 널리 사용되는 공정이며, 박육 제품 생산을 가능하게 한다. 그러나 폐쇄형 데크 실린더 블록과 같이 복잡한 언더컷 형상을 가진 제품의 성형은 소모성 코어의 사용이 필수적이므로 다이캐스팅에서 어렵다. 중요한 문제는 사출 중 고속 용탕의 충격으로 인해 코어가 파괴되어 형상을 유지하지 못할 가능성이 있다는 점이다. 코어를 강화하는 것이 대책이 될 수 있지만, 이는 종종 붕괴성을 손상시켜 제품에서 제거하기 어렵고 노동 집약적이게 만든다. 따라서 강도와 제거 용이성을 모두 갖춘 소모성 코어에 대한 수요가 높다. 본 논문은 이러한 용도의 잠재적 후보로서 알칼리 탄산염과 알칼리 염화물의 혼합물로 만들어진 솔트 코어의 기계적 특성을 조사한다.

4. 연구 요약:

연구 주제의 배경:

복잡한 언더컷 형상의 다이캐스팅에서 주요 과제는 소모성 코어의 생존성과 후속 제거이다. 코어는 고속 용탕 사출의 가혹한 조건을 견뎌야 하며 최종 주물에서 쉽게 제거될 수 있어야 한다. 기존 코어 기술은 종종 이러한 상충되는 요구 사항을 충족하는 데 어려움을 겪는다. 염 기반 코어는 혼합을 통해 융점을 제어하고 높은 강도를 달성할 가능성과 같은 잠재적인 이점을 제공한다.

선행 연구 현황:

이전에 개발된 소모성 코어에는 소결 솔트 코어1), 특수 처리된 모래 코어2,3), 금속 인서트 코어4) 등이 있다. 각각 장점이 있지만 사출 속도, 형상 자유도 및 비용과 관련된 단점도 있다. 저자 그룹은 이전에 알칼리 할로겐화물에 알루미늄 보레이트 위스커와 같은 세라믹 재료로 강화된 용융 성형 솔트 코어를 제안하여 20-30 MPa의 높은 강도를 달성했다5,6). 그러나 이들은 알칼리 할로겐화물의 높은 융점(약 1000K), 강도 저하를 유발하는 위스커 응집, 복잡한 위스커 재활용 공정과 같은 문제에 직면했다. 혼합염을 사용한 저융점 솔트 코어7)와 비강화 솔트 코어8)에 대한 특허가 존재한다. 다이캐스팅용 용융 성형 솔트 코어 시험도 수행되었지만9), 실제 사례는 드물다. 생산성 향상, 액상선 온도 제어 및 고강도에 대한 혼합염의 잠재력에도 불구하고 이러한 재료에 대한 기초 연구는 제한적이었다.

연구 목적:

본 연구는 다이캐스팅용 솔트 코어 개발을 위한 기초 데이터를 제공하기 위해 이원 혼합염 시스템, 특히 염화칼륨(KCI), 염화나트륨(NaCl), 탄산칼륨(K2CO3) 및 탄산나트륨(Na2CO3) 조합의 강도, 경도 및 미세조직을 조사하는 것을 목표로 하였다.

핵심 연구:

본 연구는 NaCl-Na2CO3, KCI-K2CO3, KCI-NaCl, K2CO3-Na2CO3의 네 가지 이원계 염 시스템의 기계적 특성과 미세조직에 초점을 맞추었다.

5. 연구 방법론

연구 설계:

시험편은 99.5% 순도의 KCI, NaCl, K2CO3, Na2CO3를 사용하여 제작되었다. Table 1에 표시된 조성의 이들 염의 이원 혼합물(180g 배치)을 알루미나 탐만 도가니에 넣고 대기 분위기의 전기로에서 용해시켰다. 10 K 과열된 용융염을 373 K로 예열된 JIS-SCM440 강철 영구 주형에 부었다. 굽힘 시험편의 주조 방안은 Fig. 1에 나와 있다. 시편은 주입 후 60초 후에 주형에서 꺼내어 공랭하였다.

데이터 수집 및 분석 방법:

- 굽힘 강도: 하부 지지 스팬 50 mm, 상부 하중 스팬 10 mm, 직경 4 mm 하중 핀, 시험 속도 1.6 × 10⁻² mm·s⁻¹ (1 mm·min⁻¹)의 4점 굽힘 시험으로 결정되었다. 굽힘 강도(σ)는 보수적인 추정을 위해 H=20 mm, B=18 mm의 직사각형 단면을 가정하여 식 (1)을 사용하여 계산되었다.

σ = 3LP / BH² (1) - 비커스 경도: 파단면 근처의 연마된 단면에서 마이크로 비커스 경도 시험기를 사용하여 측정되었다.

- 미세조직 분석: #4000 그릿 연마지로 건식 연마, 초음파 세척 및 탄소 코팅 후 주사 전자 현미경(SEM)을 사용하여 응고 조직을 관찰하였다. 국부 화학 분석에는 에너지 분산형 X선 분광법(EDX)이 사용되었다.

- 상 식별: 파단면 근처의 응고된 구조에 존재하는 상을 식별하기 위해 X선 회절법(XRD)이 사용되었다.

- 파단면 분석: 파단 및 강화 메커니즘을 조사하기 위해 파단면을 탄소 코팅하고 SEM 및 EDX 분석으로 관찰하였다.

연구 주제 및 범위:

본 연구는 다양한 조성에 걸쳐 네 가지 이원계 염 시스템의 굽힘 강도 및 비커스 경도 평가를 포함했다. 또한 조성, 미세조직 및 기계적 특성 간의 관계, 특히 강화 메커니즘에 초점을 맞춰 상세한 미세조직 특성화, 상 식별 및 파단면 분석을 포함했다.

6. 주요 결과:

주요 결과:

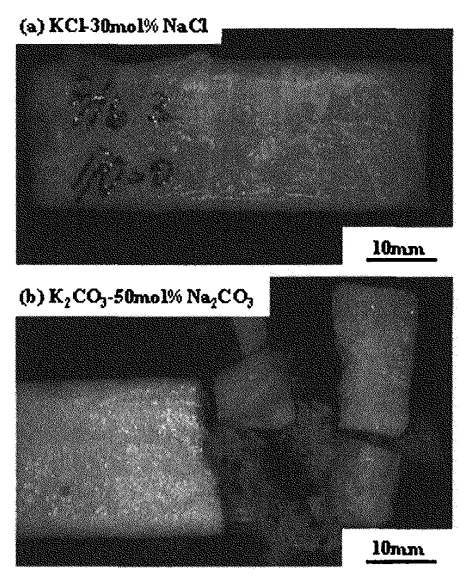

- 주조 결함: KCI-30mol%NaCl 시편은 균열과 표면 불균일성을 나타냈다 (Fig. 2a). K2CO3-50mol%Na2CO3 시편은 매우 취약했다 (Fig. 2b). KCI-80mol%K2CO3 시편과 같이 내부 수축 및 균열이 일반적이었다 (Fig. 3).

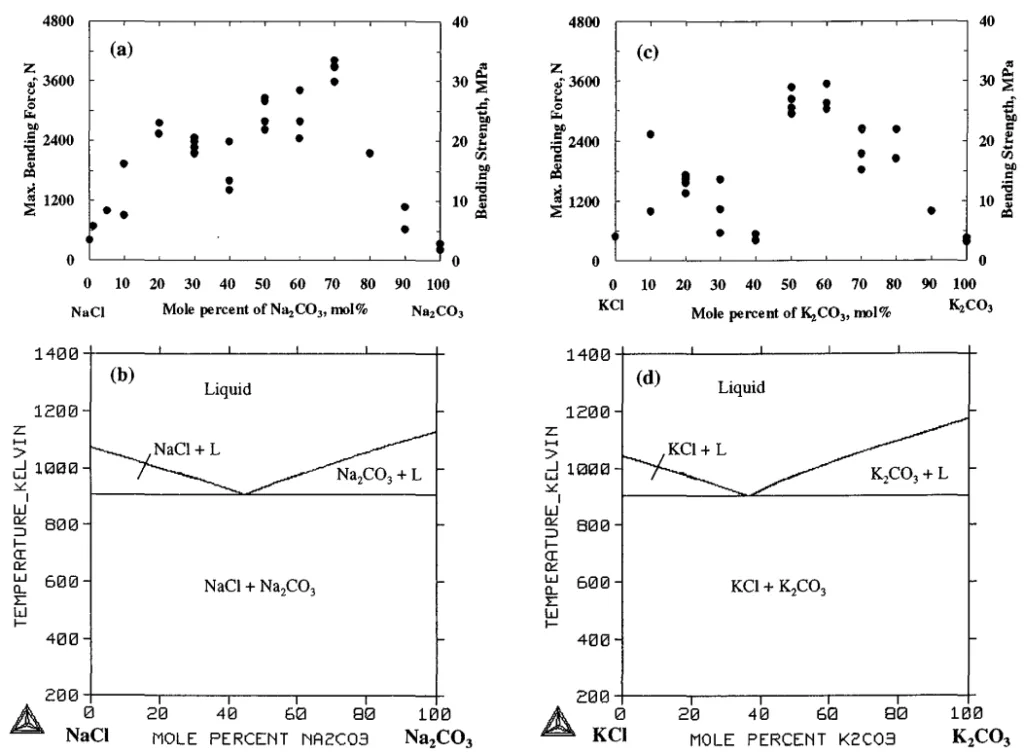

- NaCl-Na2CO3 및 KCI-K2CO3 시스템의 강도 (Fig. 4):

- 순수 NaCl 및 Na2CO3는 낮은 강도(3-5 MPa)를 보였다. 그러나 혼합하면 강도가 크게 증가했다. NaCl-70mol%Na2CO3는 29-34 MPa의 높은 강도를 달성했다.

- KCI-K2CO3 시스템도 높은 강도를 보였으며, KCI-50~60mol%K2CO3 조성은 25 MPa를 초과했다. 이러한 강도는 위스커 강화 솔트 코어와 비슷하며 기존 모래 코어(약 6 MPa)보다 훨씬 높다.

- KCI-NaCl 및 K2CO3-Na2CO3 시스템의 강도 (Fig. 5):

- KCI-NaCl 및 K2CO3-Na2CO3 이원계 시스템 모두 매우 낮은 강도를 나타냈으며, 일부 KCI-NaCl 시료는 강도가 거의 0에 가까웠다. 이는 용융물로부터 완전 고용체(KxNa1-xCl 또는 KxNa2-xCO3)가 형성되고, 이것이 실온으로 냉각될 때 상 분리가 일어나기 때문으로 분석되었다. 이러한 상 분리는 격자 불일치와 결합하여 극도의 취성과 균열을 유발한다 (Fig. 2a, 2b 참조).

- 비커스 경도 (Fig. 6):

- NaCl-Na2CO3 시스템은 모든 조성에서 KCI-K2CO3 시스템보다 일반적으로 더 높은 비커스 경도를 나타냈다.

- 순수 Na2CO3는 순수 NaCl, KCI 또는 K2CO3보다 단단했다.

- 경도의 전반적인 경향은 관찰된 굽힘 강도와 상관관계가 있었으며, 더 단단한 조성이 일반적으로 더 강했다.

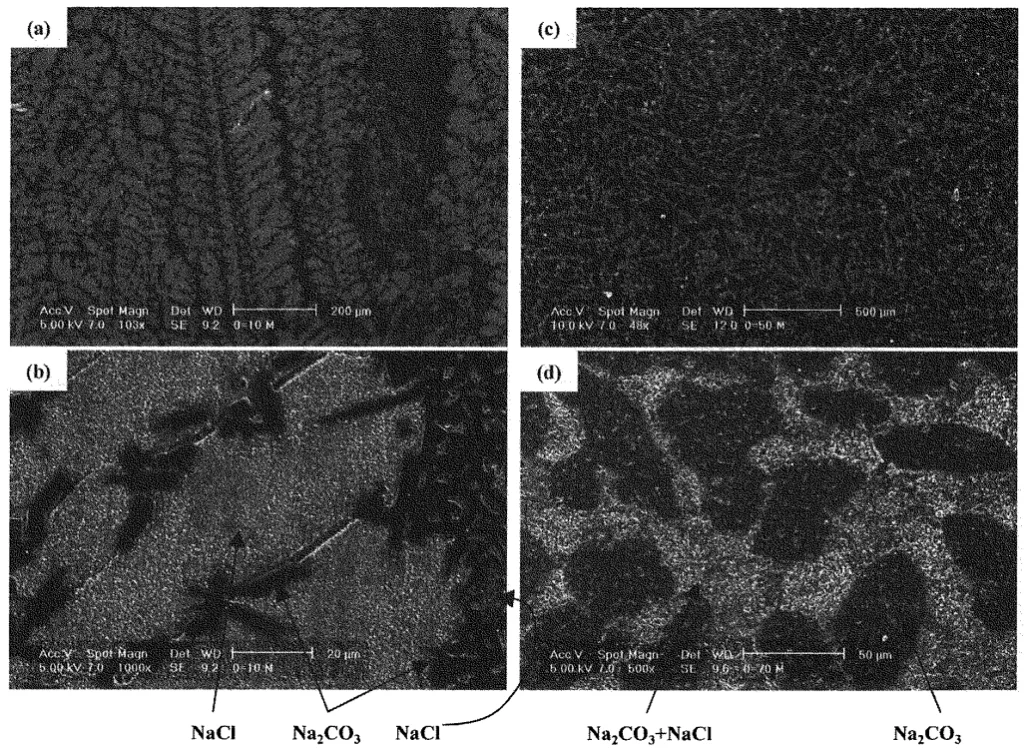

- NaCl-Na2CO3 시스템의 응고 조직 (Fig. 7, Fig. 8):

- NaCl-10mol%Na2CO3의 경우, 미세조직은 NaCl과 Na2CO3의 수지상 간 공정 조직을 갖는 초정 NaCl 수지상으로 구성되었다 (Fig. 7a, 7b).

- NaCl-70mol%Na2CO3의 경우, 미세조직은 Na2CO3와 NaCl의 공정 조직으로 둘러싸인 초정 타원형 Na2CO3를 나타냈다 (Fig. 7c, 7d).

- SEM-EDX 및 XRD 분석(NaCl-70mol%Na2CO3의 경우 Fig. 8)은 NaCl 및 Na2CO3 상이 거의 순수하고 고용도가 무시할 수 있으며 상태도(Fig. 4b)와 일치함을 확인했다.

- NaCl-Na2CO3 시스템의 파단면 분석 (Fig. 9):

- NaCl-10mol%Na2CO3에서 파단면은 초정 NaCl의 벽개면(아마도 {001}면)과 공정 영역을 통한 파괴를 보였다 (Fig. 9a).

- NaCl-70mol%Na2CO3에서 파단면은 초정 Na2CO3 상과 주변 공정 조직의 파괴를 나타냈다 (Fig. 9b).

- 공정 기지 내에 분산된 미세한 초정상(약 50 µm)의 존재는 전파되는 균열을 편향시켜(균열 편향 메커니즘) 솔트 코어를 강화하는 것으로 여겨진다. 미세한 공정 조직 자체도 응력 집중을 완화하여 강도에 기여한다.

그림 목록:

- Fig. 1 Casting design of bending test specimens.

- Fig. 2 Photographs of specimens at room temperature. (a) A lot of cracks are found in KCI-30 mol%NaCl specimen. (b) K2CO3-50 mol%Na2CO3 specimen shows very brittle behavior.

- Fig. 3 Cross section of KCI-80 mol%K2CO3 specimen.

- Fig. 4 Strength and phase diagrams of NaCl-Na2CO3 and KCI-K2CO3 binary systems10).

- Fig. 5 Strength and phase diagrams of KCI-NaCl and K2CO3-Na2CO3 binary systems10).

- Fig. 6 Vickers hardness of NaCl-Na2CO3 and KCI-K2CO3 binary systems. Solid and dotted lines connect average hardness value of each composition, respectively.

- Fig. 7 SEM secondary electron images of solidified structure. (a) and (b): NaCl - 10mol% Na2CO3. (c) and (d): NaCl -70mol% Na2CO3.

- Fig. 8 X-ray diffraction pattern of NaCl-70 mol% Na2CO3.

- Fig. 9 SEM images of broken surface. (a): NaCl-10 mol% Na2CO3. (b): NaCl-70 mol% Na2CO3.

7. 결론:

(1) 네 가지 이원계 염 시스템(NaCl-Na2CO3, KCI-K2CO3, KCI-NaCl, K2CO3-Na2CO3)의 강도 평가 결과, NaCl-Na2CO3 및 KCI-K2CO3 시스템에서 20 MPa를 초과하는 높은 강도가 달성되었다. NaCl-Na2CO3 시스템은 KCI-K2CO3 시스템보다 전반적으로 더 높은 강도를 보였다. 특히 NaCl-70mol%Na2CO3는 약 30 MPa의 매우 높은 강도를 나타냈으며, 이는 기존 모래 코어의 약 5배에 해당한다. 반대로, KCI-NaCl 및 K2CO3-Na2CO3 혼합염은 결정화된 고용체의 상 분리로 인해 매우 취약하고 강도가 낮았으며, 이는 취화 및 균열을 유발했다.

(2) 비커스 경도 측정 결과, NaCl-Na2CO3 시스템은 전체 조성 범위에서 KCI-K2CO3 시스템보다 더 단단했다.

(3) NaCl-Na2CO3 혼합염의 응고 미세조직은 상태도로부터의 예측과 일치했다. 공정점의 NaCl이 풍부한 쪽에서는 초정 NaCl과 공정 조직이 관찰되었다. Na2CO3가 풍부한 쪽에서는 초정 Na2CO3와 공정 조직이 관찰되었다. EDX 및 XRD 결과는 NaCl 및 Na2CO3 상이 무시할 수 있는 고용도를 가지며 본질적으로 순수함을 나타냈다.

(4) NaCl-10mol%Na2CO3의 파단면은 초정 NaCl의 벽개와 공정을 통한 파괴를 보였다. 공정을 통한 균열 전파는 초정상에 의해 편향되어 강도 증가에 기여했다. 유사하게, NaCl-70mol%Na2CO3에서도 파단면은 초정 Na2CO3와 공정 조직을 나타내어 유사한 강화 메커니즘이 작용했음을 시사했다. 미세한 공정 조직 또한 응력 집중을 줄여 강도에 기여했다.

8. 참고문헌:

- 1) T. Sakoda and T. Suzuki, U. S. Patent No. 3, 963, 818 (Jun. 15, 1976)

- 2) T. Manabe, M. Nitta and M. Yaguchi : SOKEIZAI, no. 12, vol. 44, pp. 26-30 (2003)

- 3) Yamazaki, A. Takai, O. Murakami, M. Kawabata, O. Ito and M. Kawabata : SAE Technical Paper 2004-01-1447

- 4) R. Izawa, T. Takayama, Y. Mizukusa and T. Komazaki : Report of Japan Die Casting Association, JD02 (2002) 223

- 5) J. Yaokawa, K. Anzai, Y. Yamada, H. Yoshii and H. Fukui : J. JFS 76 (2004) 823

- 6) J. Yaokawa, T. Sawada, K. Anzai, Y. Yamada, H. Yoshii and H. Fukui : J. JFS 78 (2006) 59

- 7) Y. Utsu, Japanese Patent Publication No. 52-10803 (Mar. 26, 1977)

- 8) R. W. Foreman, U. S. Patent No. 4, 840, 219 (Jun. 20, 1989)

- 9) Y. Kaneko and A. Morita : Report of Japan Die Casting Association, K71 (1971) 45

- 10) General editors, L. P. Cook and H. F. McMurdie : Phase diagrams for ceramists vol. 7, figure 6976, 7058, 7060, 7256 (Columbus, Ohio : American Ceramic Society) (1989) 16

- 11) S. Pehkonen : J. Phys. D : Appl. Phys. 6 (1973) 544

- 12) Y. Kagawa and H. Hatta : Ceramic Matrix Composites-Tailoring Ceramic Composites, (Agune Shohusha) (1990) 124

- 13) C. Gandhi and M. F. Ashby : Acta Metall. 27 (1979) 1565

9. 저작권:

- 본 자료는 "Jun Yaokawa, Daisuke Miura, Koichi Anzai, Youji Yamada and Hiroshi Yoshii"의 논문입니다. "Mechanical Properties of Salt Core Comprised of Alkali Carbonate and Alkali Chloride"를 기반으로 합니다.

- 논문 출처: https://doi.org/10.11279/jfes.78.516

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.