본 소개 자료는 "[Korean Journal of Metals and Materials]"에 게재된 "[Effect of Shielding Gases on the Wire Arc Additive Manufacturability of 5 Cr – 4 Mo Tool Steel for Die Casting Mold Making]" 논문을 기반으로 작성되었습니다.

1. 개요:

- 논문명: 다이캐스팅 금형 제작용 5Cr-4Mo 공구강의 와이어 아크 적층 제조성에 미치는 보호가스의 영향 (Effect of Shielding Gases on the Wire Arc Additive Manufacturability of 5 Cr – 4 Mo Tool Steel for Die Casting Mold Making)

- 저자: Jae-Deuk Kim, Jae Won Kim, Joo Yong Cheon, Yang-Do Kim, and Changwook Ji

- 발행 연도: 2020

- 학술지/학회: 대한금속·재료학회지 (Korean Journal of Metals and Materials)

- 키워드: GMAW, 와이어 아크 적층 제조 (WAAM), 공구강, 보호가스, 다이캐스팅 금형

2. 초록:

일반적으로 금형은 AISI4140 또는 H13과 같은 공구강의 대형 빌렛을 기계 가공하여 제작되지만, 이는 재료 손실이 크고 납기가 길다는 단점이 있다. 와이어 아크 적층 제조(WAAM) 공정은 대안적인 제조 방법이 될 수 있다. 이는 재료 손실이 적고 납기가 짧으며, 이종 재료를 사용하여 강화된 금형을 제작할 수 있는 장점이 있다. 5Cr-4Mo 강선은 WAAM 공정을 통해 금형을 생산할 수 있는 높은 잠재력을 가지고 있다. 이는 본래 우수한 내열마모성과 인성을 가진 공구 및 금형의 보수 및 수정을 위해 설계된 상용 공구강 솔리드 와이어이다. 그러나 공구강의 WAAM은 높은 잠재력과 장점에도 불구하고 연구된 바가 거의 없다. 보호가스는 가스 금속 아크 용접(GMAW)을 기반으로 하는 WAAM 공정의 성능에 상당한 영향을 미친다. 강합금의 GMAW에는 일반적으로 아르곤(불활성 가스)과 이산화탄소(반응성 가스)가 사용되며, 다양한 비율로 혼합 가스로 자주 사용된다. 보호가스는 아크 안정성, 용접 품질 및 용접 결함 형성에 상당한 영향을 미친다. 따라서 재료와 공정에 적합한 보호가스를 사용하는 것은 건전한 WAAM 성능에 중요하다. 본 논문에서는 다이캐스팅 금형의 WAAM을 위한 첫 단계로, 보호가스가 공구강의 적층 제조성에 미치는 영향을 논의한다. 실험은 두 가지 다른 보호가스, 즉 M21(Ar + 18% CO2)과 C1(100% CO2)을 사용하여 수행되었다. C1을 사용한 경우 표면 오염이나 내부 결함이 나타나지 않았으며, M21보다 더 많은 양의 증착을 보였다.

3. 서론:

AISI 4140 또는 H13과 같은 공구강으로 다이캐스팅 금형을 전통적으로 제작하는 방식은 대형 빌렛을 기계 가공하는 것으로, 이는 상당한 재료 손실과 긴 납기를 초래한다. 직접 에너지 증착(DED) AM 공정의 일종인 와이어 아크 적층 제조(WAAM)는 재료 낭비 감소, 납기 단축, 높은 증착률, 상용 장비 및 필러 재료 사용 가능성과 같은 이점을 가진 대안을 제시한다. 특히, 5Cr-4Mo 공구강 와이어는 높은 내열마모성과 인성으로 인해 다이캐스팅 금형의 WAAM에 유망한 후보이다.

보호가스는 GMAW 기반 WAAM 공정에서 대기 오염으로부터 용융 풀을 보호하고 아크 안정성, 용접 품질, 비드 형상 및 결함 형성에 영향을 미치는 중요한 역할을 한다. 강합금에는 아르곤(Ar)과 이산화탄소(CO2)가 일반적으로 사용되지만, 다이캐스팅 금형용 공구강의 WAAM에 대한 이들의 구체적인 영향은 조사가 필요하다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업에서 경량 차량에 대한 수요 증가는 알루미늄 다이캐스트 부품의 사용을 증가시켰으며, 이는 일반적으로 공구강으로 만들어진 금형을 필요로 한다. 전통적인 금형 제조 방법은 절삭 가공 방식으로, 상당한 재료 손실과 긴 생산 주기를 야기한다. 적층 제조, 특히 WAAM은 보다 효율적인 대안을 제공한다.

선행 연구 현황:

WAAM은 다양한 금속 합금에 대해 연구되어 왔지만, 다이캐스팅 금형 제작용 공구강에 대한 적용 연구는 제한적이다. WAAM의 중요한 변수인 보호가스가 이러한 목적을 위한 5Cr-4Mo 공구강의 제조성에 미치는 영향은 광범위하게 연구되지 않았다.

연구 목적:

본 연구는 두 가지 다른 보호가스, 즉 M21(Ar + 18% CO2)과 C1(100% CO2)이 GMAW 기반 WAAM 공정을 사용하여 두꺼운 SCM 440(AISI 4140) 모재 위에 상용 5Cr-4Mo 공구강 솔리드 와이어의 적층 제조성에 미치는 영향을 조사하는 것을 목표로 하였다. 이는 다이캐스팅 금형 생산을 위한 WAAM 개발의 초기 단계 역할을 한다.

핵심 연구 내용:

연구의 핵심은 M21(UM 시편으로 지정) 및 C1(UC 시편으로 지정) 보호가스를 사용하여 생산된 WAAM 증착물을 비교 분석하는 것이었다. 조사는 다음 사항에 중점을 두었다:

- 증착물의 표면 특성 및 내부 결함.

- 단일 비드 및 다층 증착물의 기하학적 특징(높이, 너비, 단면적).

- 증착 효율 및 전체 적층 특성.

- AM 제품의 미세 구조 및 기계적 특성(미세 경도, 인장 강도).

5. 연구 방법론

연구 설계:

본 연구는 실험적 연구 설계를 채택했다. 상용 5Cr-4Mo 공구강 필러 와이어를 CMT 용접기와 로봇 시스템을 사용하여 SCM 440 합금 모재에 증착시켰다. 두 가지 보호가스, M21(Ar + 18% CO2)과 C1(100% CO2)이 일관된 용접 매개변수(입열량 ~600-650 J/mm, CTWD 15mm) 하에 사용되었다. 세 가지 유형의 실험이 수행되었다: 비드 온 플레이트(BOP) 테스트, 소규모(3 × 3 적층) AM, 그리고 대규모 2차원 AM.

데이터 수집 및 분석 방법:

- 육안 검사: 표면 상태, 스패터 및 용접 스케일을 평가.

- 3D-CT 분석: 기공과 같은 내부 결함을 감지.

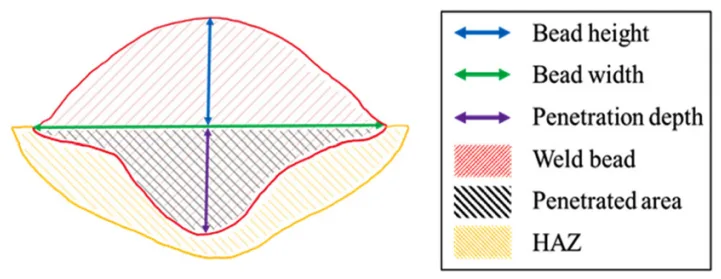

- 기하학적 분석: 시편을 와이어 절단, 연마 및 에칭(나이탈 및 빌레라 에칭액) 처리. 비드 치수(높이, 너비, 용입 깊이) 및 단면적을 이미징 소프트웨어를 사용하여 측정.

- 미세 구조 분석: 에칭된 시편에 대해 수행.

- 기계적 시험:

- 미세 비커스 경도 시험(0.2 kgf 하중)을 증착 금속 및 HAZ에 대해 수행.

- 인장 전단 시험을 대규모 AM 시편에 대해 수행.

- 파단면 분석을 주사 전자 현미경(SEM)을 사용하여 수행.

연구 주제 및 범위:

본 연구는 M21 및 C1 보호가스가 다음 사항에 미치는 영향에 중점을 두었다:

- 표면 품질 및 고착성 용접 스케일 형성.

- 내부 결함(기공)의 존재 및 특성.

- 단일 패스, 소규모 다층 및 대규모 다층 증착물에서의 비드 형상 및 증착 특성.

- WAAM으로 생산된 5Cr-4Mo 공구강의 미세 구조, 미세 경도 분포 및 극한 인장 강도.

6. 주요 결과:

주요 결과:

- 표면 상태 및 내부 결함:

- 표면 오염을 유발하는 고착성 용접 스케일이 모든 UM(M21 가스) 제품에서 관찰되었으나 UC(C1 가스) 제품에서는 관찰되지 않았다. 이는 서로 다른 가스 조성 때문으로 여겨진다.

- UM 제품(소규모 및 대규모 AM 모두)에서 기공 형태(크기 1mm 미만)의 내부 결함이 발견되었으며, 이는 고착성 용접 스케일로 인한 표면 오염 및 잠재적으로 다른 가스 유동 역학 때문일 가능성이 있다. UC 제품은 이러한 내부 결함이 없었다.

- 비드 형상 및 증착:

- BOP 테스트, 소규모 AM 및 대규모 AM에서 UC 시편은 UM 시편에 비해 비드 너비와 용입 깊이가 유사했지만, 일관되게 더 높은 비드 높이와 더 큰 용접 비드 단면적(BOP 및 소규모 AM에서 약 19% 더 큼)을 보였다.

- C1 가스(UC)는 더 볼록한 비드 형상과 패스당 더 높은 증착량을 나타냈으며, 이는 패스 수와 전체 제조 시간을 줄임으로써 WAAM에 유리하다. 예를 들어, 대규모 AM은 유사한 높이를 달성하기 위해 UM의 경우 64 패스가 필요했지만 UC의 경우 57 패스만 필요했다.

- UM은 소규모 AM에서 약간 더 나은 적층 규칙성을 보였지만, UC의 더 높은 증착량은 재료 유동으로 인해 측면에 약간의 불균일성을 야기했으나, 측면 붕괴와 같은 치명적인 결함은 아니었다.

- 미세 구조 및 미세 경도:

- 증착 금속의 주요 미세 구조 구성 요소(용접부의 마르텐사이트 및 베이나이트, 일부 입계 페라이트)와 전체 미세 경도 값은 UM(평균 620±51 HV) 및 UC(평균 600±66 HV) 제품 모두 유사했다.

- 모재 근처의 HAZ는 마르텐사이트/베이나이트, 펄라이트 및 페라이트의 혼합물을 보였으며, 경도 값은 UM 350±73 HV, UC 383±84 HV였고, 모재 경도는 202 HV였다.

- 보호가스는 거시적 관점에서 주요 미세 구조 구성 요소나 미세 경도에 결정적인 영향을 미치지 않는 것으로 나타났다.

- 인장 강도 및 파괴 거동:

- UC 제품의 극한 인장 강도(UTS)(1450 MPa)는 UM 제품(1270 MPa)보다 상당히 높았다(200 MPa 이상).

- 파단면 분석 결과, UM 시편에서는 기공과 다량의 구형 석출물(주로 MX 탄화물로 추정)이 있는 딤플 입내 파괴가 나타났다. 이러한 특징들은 균열 개시점으로 작용하여 낮은 UTS에 기여했다.

- UC 시편은 석출물이 거의 없는 명확한 벽개 파괴면을 보였다. UC에서 석출물 수가 적은 것은 C1 보호가스에 의해 유도된 더 높은 열 강도로 인한 다른 열 이력 및 냉각 속도 때문으로 여겨진다.

- 전반적인 보호가스 효과:

- C1(100% CO2) 보호가스는 결함 없는 증착물(표면 오염 또는 내부 기공 없음) 및 더 높은 증착률 측면에서 5Cr-4Mo 공구강의 WAAM에 대해 우수한 성능을 나타냈다.

- 보호가스는 미시적 수준에서 석출물 형성에 상당한 영향을 미쳐 인장 강도에 영향을 미치는 반면, 벌크 미세 구조 및 경도에는 제한적인 영향을 미쳤다.

그림 목록:

- Fig. 1. 실험 장비 구성.

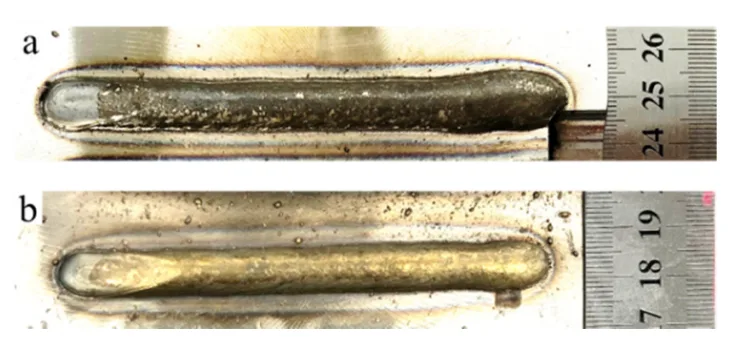

- Fig. 2. BOP 테스트 결과 상면도; a) UM, b) UC.

- Fig. 3. UM 및 UC의 단면 매크로 이미지와 외곽선 강조. 노란색과 빨간색은 각각 UM과 UC를 나타냄.

- Fig. 4. 용접 비드의 측정된 길이 및 단면적의 개략도.

- Fig. 5. 각 시편의 측정된 길이 및 단면적 그래프. 길이 및 면적 값은 각각 막대와 표시로 나타냄.

- Fig. 6. 소규모 적층 제조 제품 이미지; a)와 b)는 UM과 UC의 상면도, c)와 d)는 각각 UM과 UC의 단면도. a-b)와 c-d)는 동일한 배율로 촬영됨.

- Fig. 7. 3D-CT 분석 결과; a)UM, b)UC

- Fig. 8. (a) UM 및 UC의 단면 매크로 이미지와 외곽선 강조. 왼쪽의 노란색과 오른쪽의 빨간색은 각각 UM과 UC를 나타냄. (b) 단면적 비교를 위한 UM과 UC의 실제 경계선 병합 이미지. (c) 소규모 AM에서 BOP의 실제 경계선 병합을 보여주는 이미지.

- Fig. 9. UM 및 UC의 미세 비커스 경도. UM 및 UC 테스트는 각각 a), c), e) 및 b), e), f)와 같이 수행됨. 이는 수평 및 수직 방향 모두를 따라 수행되었으며 c), d) 및 e) f)와 같이 도시됨. 그래프의 각 점은 1mm 간격의 3개 지점 평균값임.

- Fig. 10. UM 및 UC의 미세 구조 이미지. 후속 패스의 영향을 받지 않는 마지막 패스의 순수 용접부 및 HAZ는 각각 (a)와 (b)에 표시됨. 모재 근처의 HAZ는 (a)와 (b)에 표시됨. 그리고 모재는 (e)에 표시됨. (a)와 (b)는 그림 9의 녹색 화살표에 해당하고, (c)와 (d)는 그림 9의 보라색 화살표에 해당함. (x 500).

- Fig. 11. 모재 위 대규모 적층 제조 제품 정면도. a) UM 및 b) UC는 각각 길이 및 높이 125mm로 5개 제품씩 적층 제조됨.

- Fig. 12. 3D-CT 분석 결과. a) 및 b)에서 UM 제품의 3D-CT 분석으로 포착된 기공. 빨간색 화살표는 내부 결함인 기공을 나타냄. c)와 같이 UC에서는 체적 결함이 포착되지 않음.

- Fig. 13. UM 및 UC의 극한 인장 강도 값과 표준 편차.

- Fig. 14. UM(a-c) 및 UC(d 및 e)의 파단면. 이미지 배율은 다양함.

7. 결론:

본 연구는 두 가지 다른 보호가스, M21(Ar + 18% CO2)과 C1(100% CO2)을 사용하여 GMAW 기반 WAAM 공정으로 상용 5Cr-4Mo 공구강 와이어의 적층 제조성을 조사했다. 주요 결론은 다음과 같다:

i) 모든 UM(M21 가스) 제품에서 고착성 용접 스케일이 관찰되었으며, 이는 표면 오염을 유발하여 제품 성능에 부정적인 영향을 미쳤다. UC(C1 가스) 제품에서는 이러한 스케일이 없었다.

ii) 내부 결함(기공)은 고착성 용접 스케일로 인한 표면 오염 때문으로 여겨지는 UM 제품에서만 발견되었다.

iii) UC 제품은 UM 제품에 비해 일관되게 더 높은 비드 높이와 더 큰 단면적을 나타내어 증착률이 더 높음을 시사하며, 이는 AM에서 제조 시간과 노력을 줄이는 데 유리하다.

iv) UM 및 UC 제품의 주요 미세 구조 구성 요소와 미세 기계적 특성(경도)은 유사했지만, UC 제품의 UTS는 상당히 높았다(200 MPa 이상). UM 제품의 낮은 UTS는 기공 및 다량의 석출물 존재 때문이었다.

v) 보호가스 선택은 미시적 관점에서 합금 원소의 고갈 및 석출물 형성에 상당한 영향을 미쳐 인장 강도에 영향을 미치는 반면, 거시적 관점에서 주요 미세 구조 구성 요소에는 제한적인 영향을 미친다. C1(100% CO2) 보호가스는 5Cr-4Mo 공구강의 WAAM에 대해 우수한 성능을 보였다.

8. 참고문헌:

- [1] T. D. Ngo, A. Kashani, G. Imbalzano, Kate T. Q. Nguyen, and D. Hui, Compos. B. Eng. 143, 172 (2018).

- [2] W. E Frazier, J. Mater. Eng. Perform. 23, 1917 (2014).

- [3] P. Kah and J. Martikainen, Int. J. Adv. Manuf. Technol. 64, 1411 (2013).

- [4] H. S. Jeong, J. Weld. Join. 19, 1 (2001).

- [5] ISO 14175:2008, Welding consumables-Gases and gas mixtures for fusion welding and allied processes (2008).

- [6] I. Pires, T. Rosado, A. Costa, and L. Quintino, In Proceedings of the 10th International Aachen Welding Conference, Aachen, Germany (2007).

- [7] P. Kikani, J. Mater. Metall. Eng. 6, 6 (2019).

- [8] M. Tanaka, S. Tashiro, T. Satoh, A. B. Murphy, and J. J. Lowke, Sci. Technol. Weld. Join. 13, 225 (2008).

- [9] R. Killing, S. H. Hwang, J. P. Jung, and Y. J. Park, J. Weld. Join. 12, 51 (1994).

- [10] KOBE STEEL, LTD., Weld Imperfections and Preventive Measures, pp.1-19, KOBE STEEL, LTD., Japan (2015).

- [11] F. C. Campbell, Inspection of Metals: Understanding the Basics, pp. 411-417, ASM International, Ohio (2013).

- [12] T. Prabakaran, M. Prabhakar, and P. Sathiya, Surf. Rev. Lett. 24, 1750069-1 (2017).

- [13] M. Terner, T. A. Bayarsaikhan, H. U. Hong, and J. H. Lee, J. Weld. Join. 35, 16 (2017).

- [14] T. Rodrigues, V. Duarte, R. M. Miranda, T. G. Santos, and J. P. Oliveira, Materials 12, 1121 (2019).

- [15] Y. Luo, J. Li, J. Xu, L. Zhu, J. Han, and C. Zhang, J. Mater. Process. Tech. 259, 353 (2018).

- [16] J. S. Seo, H. S. Ryoo, and H. J. Kim, J. Weld. Join. 30, 300 (2012).

- [17] J. Dong, Y. He, G. Song, J. Jung, and K. Shin, Mater. Technol. 27, 70 (2012).

- [18] G. Golański and P. Wieczorek, Arch. Foundry Eng. 9, 97 (2009).

- [19] S. Lynch, Eng. Fail. Anal. 100, 329 (2019).

- [20] P. Michaud, D. Delagnes, P. Lamesle, M. H. Mathon, and C. Levaillant, Acta Mater. 55, 4877 (2007).

- [21] B. Moon, J. Lee, N. Kang, T. Lee, W. Jung, C. Park, and K. Cho, Korean J. Met. Mater. 57, 422 (2019).

- [22] M. Kim, Y. Kang, N. Kim, S. Lee, S. Song, and N. Kang, Korean J. Met. Mater. 57, 430 (2019).

- [23] X. He, C. Hu, Z. Wang, H. Zhao, X. Wei, and H. Dong, Mater. Res. Express 7, 036511(2020).

9. 저작권:

- 본 자료는 "Jae-Deuk Kim, Jae Won Kim, Joo Yong Cheon, Yang-Do Kim, and Changwook Ji"의 논문 "Effect of Shielding Gases on the Wire Arc Additive Manufacturability of 5 Cr – 4 Mo Tool Steel for Die Casting Mold Making"을 기반으로 합니다.

- 논문 출처: https://doi.org/10.3365/KJMM.2020.58.12.852

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.