본 소개 자료는 "Materiali in tehnologije / Materials and technology"에서 발행한 논문 "DEVELOPMENT OF LOW-Si ALUMINUM CASTING ALLOYS WITH AN IMPROVED THERMAL CONDUCTIVITY"을 기반으로 작성되었습니다.

1. 개요:

- 논문명: DEVELOPMENT OF LOW-Si ALUMINUM CASTING ALLOYS WITH AN IMPROVED THERMAL CONDUCTIVITY

- 저자: Jesik Shin, Sehyun Ko, Kitae Kim

- 발행 연도: 2014

- 발행 학술지/학회: Materiali in tehnologije / Materials and technology

- 키워드: alloy design, low-Si aluminum casting alloy, thermal conductivity, castability

2. 초록:

높은 열전도율과 우수한 주조성 및 양극산화성을 겸비한 알루미늄 합금을 개발하기 위해, 저규소(Si) 함유 알루미늄 합금인 Al-(0.5-1.5)Mg-1Fe-0.5Si 및 Al-(1.0-1.5)Si-1Fe-1Zn 합금을 잠재적 후보로 평가했습니다. 개발된 합금은 ADC12 합금 대비 170-190% 수준(160-180 W/(m·K))의 열전도율, 60-85% 수준의 유동성, 그리고 동등하거나 더 높은 인장 강도를 나타냈습니다. 각 개발 합금 시스템에서 주요 합금 원소인 Mg와 Si의 함량이 증가함에 따라 열전도율은 감소하고 강도는 증가했습니다. 유동성은 Mg 함량에 반비례하고 Si 함량에 정비례했습니다. Al-(1.0-1.5)Si-1Fe-1Zn 합금은 낮은 표면 에너지로 인해 더 나은 박육 주조성을 보였습니다. 저규소 함유 실험용 알루미늄 합금에서 유동성은 응고 구간, 잠열 또는 점도보다는 주로 용탕 표면 에너지, Al 수지상 응고점(DCP) 및 최초 금속간 화합물 결정화점(FICP)에 의해 좌우되었습니다.

3. 서론:

LED 조명과 같은 전기 장치에서 제거해야 할 열의 양이 고출력화 경향에 따라 급격히 증가함에 따라, 방열 부품 개발이 최근 특별한 관심의 대상이 되고 있습니다. 가장 일반적인 방열판 소재인 알루미늄은 극복해야 할 본질적인 단점을 가지고 있습니다. 고순도 알루미늄은 우수한 열전도율을 가지지만 다이캐스팅이 극히 어렵기 때문에, 이러한 합금 원소 첨가로 인한 열전도율 손실에도 불구하고 합금 원소를 첨가해야 합니다. 상용 Al-Si계 알루미늄 합금인 ADC12 합금은 방열판용으로 가장 일반적으로 사용되는 알루미늄 합금입니다. 방열에 유리한 3차원 복합 형상의 방열판은 ADC12 합금과 같이 고압 다이캐스팅 공정을 사용하여 비용 부담 없이 높은 생산성으로 정밀 형상으로 제조할 수 있습니다. 그러나 100 W/(m·K) 미만의 낮은 열전도율과 높은 Si 함량으로 인한 ADC12 합금의 불량한 양극산화 특성은 전기 장치의 전력 요구 사항이 증가함에 따라 심각한 문제가 되고 있습니다. 다른 상용 알루미늄 합금 또한 다이캐스팅이 어렵거나 고출력 전기 장치용 방열 부품으로 사용하기에는 전도율이 너무 낮습니다.

4. 연구 요약:

연구 주제의 배경:

고출력 전기 장치의 방열 부품용으로 높은 열전도율, 우수한 주조성 및 양극산화성을 갖춘 알루미늄 합금에 대한 수요가 증가하고 있습니다. ADC12와 같은 기존 상용 합금은 열전도율 및 양극산화성 측면에서 한계가 있습니다.

기존 연구 현황:

일반적인 방열판 합금인 ADC12는 높은 Si 함량으로 인해 낮은 열전도율(<100 W/(m·K))과 불량한 양극산화 특성을 가집니다. 다른 상용 알루미늄 합금은 다이캐스팅이 어렵거나 고출력 응용 분야에 부적합한 열전도율을 가지고 있습니다.

연구 목적:

본 연구의 목적은 우수한 열전도율과 주조성을 모두 갖춘 새로운 저규소 함유 양극산화 가능 알루미늄 합금을 개발하는 것이었습니다.

핵심 연구 내용:

본 연구는 두 가지 계열의 저규소 4원계 알루미늄 합금, 즉 Al-xMg-1Fe-0.5Si와 Al-xSi-1Fe-1Zn의 설계 및 평가에 중점을 두었습니다. Mg, Si, Zn, Fe와 같은 원소는 주조성, 강도, 금형 점착 방지 및 알루미늄의 저항률 증가에 미치는 영향을 최소화하는 이점을 고려하여 선택되었습니다. 총 합금 원소 함량은 질량 분율로 2%에서 3.5% 사이로 유지되었으며, Si 함량은 1.5% 미만으로 유지되었습니다. 새롭게 설계된 이들 합금의 열전도율, 유동성 및 기계적 강도를 Mg 및 Si 함량의 함수로 조사하고 ADC12 합금과 비교했습니다.

5. 연구 방법론

연구 설계:

두 가지 저규소 4원계 알루미늄 합금 시스템이 설계되었습니다: Al-xMg-Fe-Si (Alloy 1 series) 및 Al-xSi-Fe-Zn (Alloy 2 series).

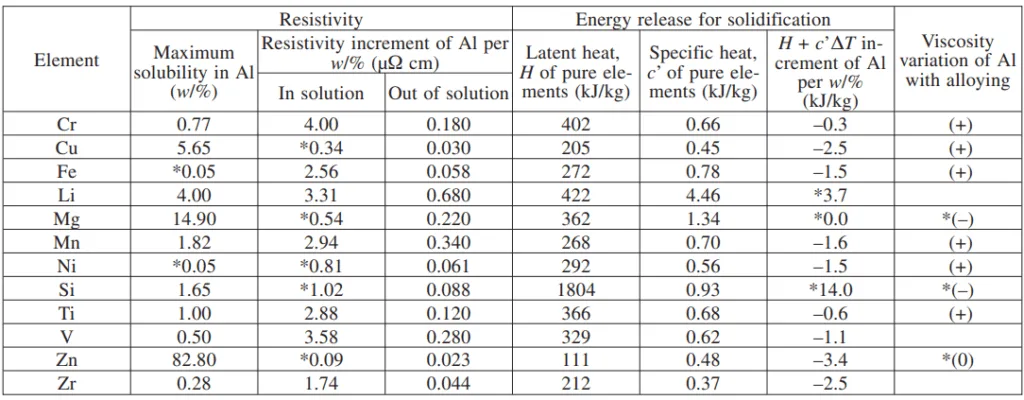

- Mg와 Si는 전기 저항률, 응고 시 에너지 방출, 알루미늄 점도에 미치는 영향을 기준으로 주요 합금 원소로 선택되었습니다 (Table 1 참조).

- Fe (1%)는 ADC12와 유사하게 금형 점착 문제를 방지하기 위해 포함되었습니다.

- Al-xMg-Fe-Si 합금에는 0.5% Si가 보조 원소로 첨가되었습니다.

- Al-xSi-Fe-Zn 합금에는 Zn의 낮은 저항률 증가를 고려하여 1% Zn이 보조 원소로 첨가되었습니다.

- 총 합금 원소는 2%에서 3.5% 사이로 유지되었고, Si 함량은 우수한 양극산화성을 위해 1.5% 미만으로 유지되었습니다.

- Mg와 Si 함량은 0.5%에서 1.5%까지 변화시켰습니다.

- 화학 조성은 Table 2에 자세히 설명되어 있습니다.

데이터 수집 및 분석 방법:

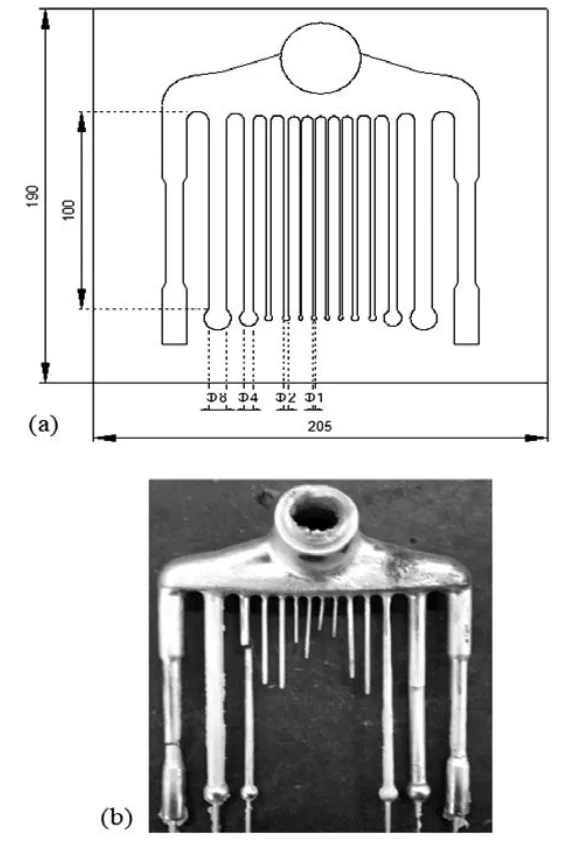

- 유동성 시험: 불활성 가스 분위기 하에서 저압 주조기의 다중 채널(직경 8, 4, 2, 1 mm; 길이 100 mm)을 가진 세라믹 코팅된 강철 주형을 사용하여 수행되었습니다. 주형 온도: 190 °C, 과열: 100 °C, 주입 압력: 15 kPa. 평균 유동 길이를 측정했습니다 (Figure 1a, 1b).

- 용융점: 열분석기 TG/DTA (모델 SDT Q600)를 사용하여 Ar 분위기에서 10 °C/min의 가열 속도로 결정되었습니다.

- 열전도율: 와전류 기법으로 측정한 전기 저항률로부터 비데만-프란츠 법칙을 이용하여 도출되었습니다.

- 인장 강도: ASTM B 557M에 따라 Y-블록 주물에서 채취한 시편을 사용하여 평가되었습니다.

- 비교 재료: ADC12 합금 (Al-10% Si-2.5% Cu-1% Fe-0.2% Mg).

- 열물성 모델링: JMatPro 5.0 소프트웨어를 사용하여 주조성과 관련된 열물성 및 상 평형 정보를 얻었습니다.

- 미세구조 분석: 유동성 시험 채널의 단면을 전계방사형 주사전자현미경(FESEM), 모델 FEI Quanta 200F와 에너지 분산형 분광법(EDS) 프로브를 사용하여 조사했습니다.

- 냉각 곡선 분석(CCA): 2열전대 방식(흑연 주형의 중심(TC)과 벽 근처(TW)에 하나씩)을 기반으로 수행하여 응고 이력을 기록하고 수지상 응고점(DCP)을 결정했습니다 (Figure 2).

연구 주제 및 범위:

본 연구는 새롭게 설계된 Al-xMg-1Fe-0.5Si 및 Al-xSi-1Fe-1Zn 합금의 열전도율, 유동성 및 기계적 강도를 조사했습니다. 이 연구는 Mg 및 Si 함량 변화가 이러한 특성에 미치는 영향을 탐구하고 상용 ADC12 합금과 비교했습니다. 유동성을 이해하기 위해 상 형성 및 특성 응고점(DCP, FICP)을 포함한 응고 거동을 분석했습니다.

6. 주요 결과:

주요 결과:

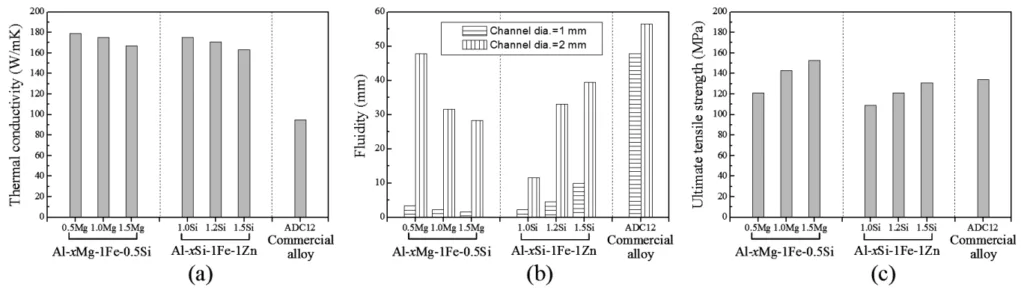

- 개발된 합금(Al-xMg-1Fe-0.5Si 및 Al-xSi-1Fe-1Zn)은 160-180 W/(m·K)의 열전도율(ADC12보다 70-90% 높음), ADC12의 60-85% 유동성, ADC12와 동등하거나 더 높은 인장 강도를 나타냈습니다 (Figure 3a, 3b, 3c).

- 두 합금 시스템 모두에서 Mg 또는 Si 함량이 증가함에 따라 열전도율은 감소하고 강도는 증가했습니다.

- Al-xMg-1Fe-0.5Si 합금의 유동성은 Mg 함량이 증가함에 따라 감소했습니다. Al-xSi-1Fe-1Zn 합금의 유동성은 Si 함량이 증가함에 따라 증가했습니다.

- 직경 2mm 채널의 경우 Al-xMg-1Fe-0.5Si 합금이 더 높은 유동성을 보였고, 직경 1mm 채널의 경우 Al-xSi-1Fe-1Zn 합금이 낮은 표면 에너지로 인해 더 높은 유동성을 보였습니다 (Figure 4c).

- JMatPro 계산 결과, 응고 시 에너지 방출은 합금 조성에 따라 다양했으며(Figure 4a), 점도는 Mg 및 Si 함량 증가에 따라 증가했습니다(Figure 4b).

- 상 평형 계산(샤일 방정식, JMatPro, Figure 5) 결과, Al-xMg-1Fe-0.5Si 합금에서는 Mg 증가에 따라 Al3Fe 상이 증가하고 응고 범위가 감소했습니다. Al-xSi-1Fe-1Zn 합금에서는 Si 증가에 따라 Al3Fe가 감소했습니다.

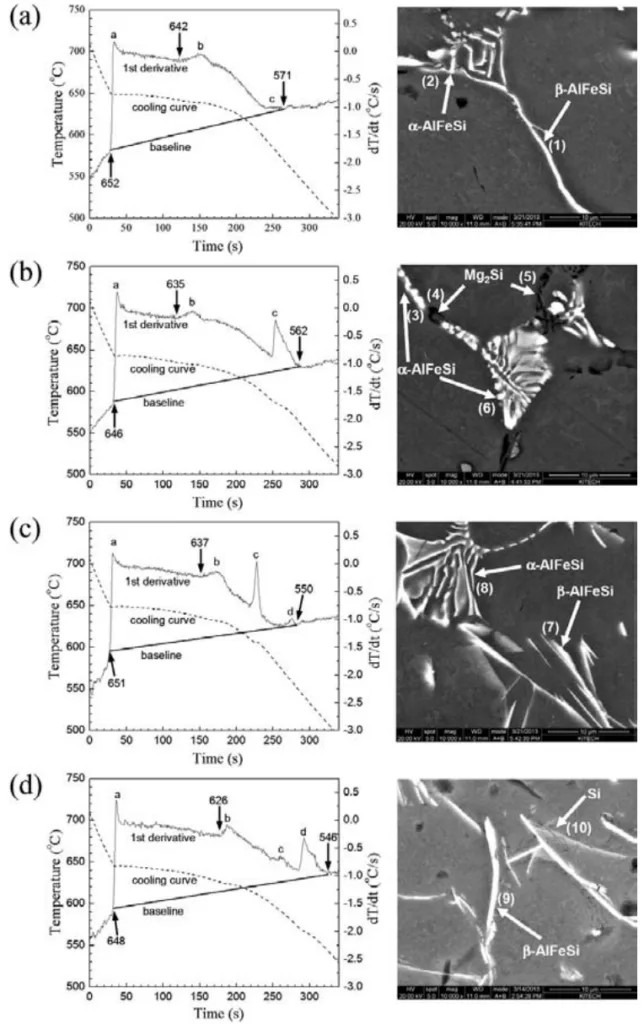

- 냉각 곡선 분석(Figure 6) 및 SEM-EDS(Table 3) 결과, Al-0.5Mg-1Fe-0.5Si에서는 수지상 간극에 β-AlFeSi가, 최종 응고 영역에 α-AlFeSi가 형성되었습니다. Al-1.5Mg-1Fe-0.5Si에서는 α-AlFeSi와 Mg2Si가 관찰되었습니다. Al-xSi-1Fe-1Zn 합금에서는 수지상 간극에 β-AlFeSi가, 최종 응고 영역에 α-AlFeSi와 Si 상이 형성되었습니다. 고Mg 합금을 제외하고는 저온 안정상인 β-AlFeSi가 고온 안정상인 α-AlFeSi보다 수지상 간극에서 먼저 결정화되었습니다.

- 특성 응고 매개변수(DCP, FICP)가 결정되었습니다(Table 4).

- CCA 기반으로 두 합금 시스템 모두에서 Mg 및 Si 증가에 따라 잠열이 증가했으며(Figure 7a), 이는 Al-xMg-1Fe-0.5Si에서 Mg에 대한 JMatPro 결과와 대조적이었습니다.

- DCP 및 FICP에서의 액상 분율(Figure 7b)은 Al-xMg-1Fe-0.5Si 합금에서 FICP에서 DCP보다 높았고 Mg 증가에 따라 증가했습니다. Al-xSi-1Fe-1Zn 합금에서는 DCP에서 FICP보다 높았고 Si 증가에 따라 감소했습니다.

- 저규소 합금의 유동성은 응고 간격, 잠열 또는 점도보다는 주로 용탕 표면 에너지, Al 수지상 응고점(DCP) 및 최초 금속간 화합물 결정화점(FICP)에 의해 좌우되었습니다.

- Al-xMg-1Fe-0.5Si 합금에서 Mg 함량 증가는 잠열 증가에도 불구하고 점도 증가(수지상 응고점 이전에 Mg2Si 형성으로 인해) 및 DCP 증가로 인해 유동성을 악화시켰습니다.

- Al-xSi-1Fe-1Zn 합금에서 Si 함량 증가는 잠열 증가 및 DCP 감소를 통해 2차상을 크게 방해하지 않으면서 유동성을 효과적으로 개선했습니다.

그림 목록:

- Figure 1: a) 유동성 시험용 금형의 분할면 및 b) 유동성 시험 주조품

- Figure 2: 흑연 주형과 두 개의 K형 열전대를 사용한 냉각 곡선 분석 장치

- Figure 3: Al-(0.5-1.5)Mg-1Fe-0.5Si 및 Al-(1.0-1.5)Si-1Fe-1Zn 합금의 측정된 a) 열전도율, b) 유동성 및 c) 인장 강도

- Figure 4: JMatPro로 계산된 Al-(0.5-1.5)Mg-1Fe-0.5Si 및 Al-(1.0-1.5)Si-1Fe-1Zn 합금의 a) 응고 시 방출열, b) 점도 및 c) 표면 에너지

- Figure 5: JMatPro로 계산된 상 평형: a) Al-0.5Mg-1Fe-0.5Si, b) Al-1.5Mg-1Fe-0.5Si, c) Al-1.0Si-1Fe-1Zn 및 d) Al-1.5Si-1Fe-1Zn 합금

- Figure 6: 주조 상태에서의 냉각 곡선 분석 결과 및 SEM (BSE) 미세구조 이미지: a) Al-0.5Mg-1Fe-0.5Si, b) Al-1.5Mg-1Fe-0.5Si, c) Al-1.0Si-1Fe-1Zn 및 d) Al-1.5Si-1Fe-1Zn 합금

- Figure 7: 냉각 곡선 분석으로부터 얻은 Al-(0.5-1.5)Mg-1Fe-0.5Si 및 Al-(1.0-1.5)Si-1Fe-1Zn 합금의 a) 잠열 및 b) DCP 및 FICP에서의 액상 분율

7. 결론:

- 개발된 알루미늄 합금 Al-(0.5-1.5)Mg-1Fe-0.5Si 및 Al-(1.0-1.5)Si-1Fe-1Zn은 ADC12 합금 대비 170–190 % 수준(160–180 W/(m·K))의 열전도율, 60–85 % 수준의 유동성, 그리고 동등하거나 더 높은 인장 강도를 나타냈습니다.

- 각 개발 합금 시스템에서 주요 합금 원소인 Mg와 Si의 양이 증가함에 따라 열전도율은 감소하고 강도는 증가했습니다. 유동성은 Mg 함량과 반비례 관계를, Si 함량과 정비례 관계를 보였습니다.

- Mg와 Si 조성에 따른 두 합금 시스템의 상반된 유동성 변화 거동은 DCP와 FICP의 상반된 경향 및 DCP와 FICP의 상대적으로 다른 발생 순서에 기인했습니다.

- Si 함량이 낮은 실험용 알루미늄 합금에서 지배적인 Fe 함유 금속간 화합물 및 응고 경로는 초기 Si/Fe 합금비보다는 주로 Si 편석 거동 및 Mg 합금 수준에 따라 결정되는 것으로 관찰되었습니다.

- 직경 2mm 이상의 채널에서 더 높은 강도와 우수한 유동성을 보이는 Al-Mg-Fe-Si 기반 알루미늄 합금은 일반 주조 방열 부품용 잠재적 재료이며, 낮은 표면 에너지를 가진 Al-Si-Fe-Zn 기반 알루미늄 합금은 박육 주조 방열 부품용 잠재적 재료임이 밝혀졌습니다.

8. 참고문헌:

- [1] G. P. Reddy, N. Gupta, Material selection for microelectronic heat sinks, Materials and Design, 31 (2010), 113-117

- [2] K. P. Keller, Efficiency and cost tradeoffs between aluminum and zinc die cast heatsinks, Proc. of Inter. Electronic Packaging Conf., 1997

- [3] K. P. Keller, Low cost, high performance, high volume heatsinks, Proc. of 1998 IEMT-Europe Symposium, Berlin, 1998

- [4] S. Ferlini, A. Morri, E. Ferri, M. Merlin, G. Giacomozzi, Effect of silicon particles and roughness on the surface treatments of cast aluminum alloys, Proc. of the 3rd Iner. Conf. on High Tech Die Casting, Vicenza, 2006

- [5] J. E. Hatch, Aluminum-Properties and Physical Metallurgy, 10th ed., ASM, Ohio 2005, 210

- [6] W. F. Gale, T. C. Totemeier, Smithells Metals Reference Book, 8th ed., ASM, Oxford 2004, 8-2

- [7] A. T. Dinsdale, P. N. Quested, The viscosity of aluminum and its alloys-A review of data and models, Journal of Materials Science, 39 (2004), 7221-7228

- [8] S. Farahany, H. R. B. Rada, M. H. Idris, M. R. A. Kadir, A. F. Lotfabadi, A. Ourdjini, In-situ thermal analysis and macroscopical characterization of Mg-xCa and Mg-0.5Ca-xZn alloy systems, Thermochimica Acta, 527 (2012), 180-189

- [9] I. U. Haq, J. S. Shin, Z. H. Lee, Computer-Aided Cooling Curve Analysis of A356 Aluminum Alloy, Met. & Mat. Inter., 10 (2004), 89-96

- [10] P. Bastien, J. C. Armbruster, P. Azov, Flowability and viscosity, AFS Trans., 70 (1962), 400-409

- [11] Y. Han, C. Ban, S. Guo, X. Liu, Q. Ba, J. Cui, Alignment behavior of primary Al3Fe phase in Al-Fe alloy under a high magnetic field, Materials Letters, 61 (2007), 983-986

- [12] E. Taghaddos, M. M. Hejazi, R. Taghiabadi, S. G. Shabestari, Effect of iron-intermetallics on the fluidity of 413 aluminum alloy, Journal of Alloys and Compounds, 468 (2009), 539-545

- [13] A. Darvishi, A. Maleki, M. M. Atabaki, M. Zargami, The mutual effect of iron and manganese on microstructure and mechanical properties of aluminium -silicon alloy, MJOM, 16 (2010), 11-24

- [14] M. Paes, E. J. Zoqui, Semi-solid behavior of new Al-Si-Mg alloys for thixoforming, Mat. Sci. & Eng., A406 (2005), 63-73

- [15] J. Zhang, Z. Fan, Y. Wang, B. Zhou, Hypereutectic aluminium alloy tubes with graded distribution of Mg2Si particles prepared by centrifugal casting, Materials and Design, 21 (2000), 149-153

- [16] M. Rosefort, C. Matthies, H. Buck, H. Koch, Light Metals 2011, TMS 2011, 711-715

- [17] B. Dutta, M. Rettenmayr, Effect of cooling rate on the solidification behaviour of Al-Fe-Si alloys, Mat. Sci. & Eng., A283 (2000), 218-224

- [18] M. Hosseinifar, D. V. Malakhov, The Sequence of intermetallics formation during the solidification of an Al-Mg-Si alloy containing La, Met. & Mat. Trans., 42A (2011), 825-833

- [19] S. Nafisi, R. Ghomashchi, Combined grain refining and modification of conventional and rheo-cast A356 Al-Si alloy, Mat. Char., 57 (2006), 371-385

9. 저작권:

- 본 자료는 "Jesik Shin, Sehyun Ko, Kitae Kim"의 논문입니다. "DEVELOPMENT OF LOW-Si ALUMINUM CASTING ALLOYS WITH AN IMPROVED THERMAL CONDUCTIVITY"을 기반으로 합니다.

- 논문 출처: DOI URL 정보 없음. (Materiali in tehnologije / Materials and technology, 48 (2014) 2, 195-202 게재)

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.