본 소개 자료는 "NADCA Transactions"에서 발행한 "The coating failure of coated core pin for die casting process" 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: The coating failure of coated core pin for die casting process

- 저자: J. Song, T. DenOuden, Q. Han

- 발행 연도: 2012

- 발행 학술지/학회: NADCA Transactions (T12-081)

- 키워드: 다이 솔더링(die soldering), 코팅 파손(coating failure), 메커니즘(mechanism), 초음파 진동(ultrasonic vibration)

2. 초록:

코어 핀의 솔더링은 고압 다이캐스팅 공정을 이용한 알루미늄 주물 생산성을 저해하는 주요 문제 중 하나입니다. 다이 솔더링을 줄이기 위해 코어 핀에 주로 세라믹 코팅이 적용됩니다. 결과적으로 코팅 수명은 솔더링 공정과 코어 핀 수명을 좌우합니다. 본 연구는 다이캐스팅 조건과 유사한 환경에서 코어 핀 코팅의 파손 메커니즘을 분석하기 위해 설계되었습니다. 실험을 가속화하기 위해 코팅된 코어 핀에 고강도 초음파 진동을 가했습니다. 코팅된 코어 핀은 다양한 온도에서 물, 오일 염욕, 용융 아연 및 용융 A380 합금 내에서 일정 시간 동안 진동되었습니다. 시험된 코어 핀의 코팅 파손을 특성화하기 위해 주사전자현미경(SEM) 및 X선 회절(XRD) 분석이 사용되었습니다. 실험 결과, 물, 오일, 용융염 및 용융 아연과 같은 저온에서 시험된 코팅의 주요 파손 메커니즘은 강철 모재로부터의 코팅 박리인 것으로 나타났습니다. 용탕 온도가 증가함에 따라 코팅 파손은 가속화됩니다. 고온에서는 용융 아연 및 A380 합금에서 시험된 코어 핀에서 코팅 파편화 및 박리가 발생합니다. 코팅 파손 부위에서 아연 또는 알루미늄과 강철 간의 반응은 코팅 파편화를 유발하고 고온에서 코팅 파손을 가속화합니다.

3. 서론:

고압 다이캐스팅(HPDC)은 경량 금속 부품 제조에 매우 효율적인 방법입니다. 코어 핀과 같이 표면 대 부피 비율이 높은 작은 금형 부품은 쉽게 가열되어 알루미늄이 금형 재료(강철)에 부착되는 "솔더링" 현상을 유발할 수 있습니다. 솔더링은 고가의 금형 비용과 생산 중단 시간으로 인해 비용을 증가시키고, 특히 내압성과 같은 제품 품질을 저하시킵니다[7].

솔더링은 금형 표면 보호막의 "용손(washout)"과 관련이 있습니다[1-2]. 이 보호막이 없으면 용융 합금이 금형 표면에 직접 접촉하게 되어, 철이 용탕으로 용해되고 용탕 내 원소들이 금형 표면으로 확산하여 금속간 화합물 층을 형성합니다[1, 2-11]. Han 등의 이전 연구에 따르면, 다이 솔더링은 용융 알루미늄 합금과 강철 사이의 반응으로 인해 발생하며, 반응 온도에서 액상으로 존재하는 상들이 접착제 역할을 하여 발생한다고 합니다[5, 7, 9, 11-12]. Shankar와 Apelian은 솔더링이 시작되는 코어 핀 위치에 피라미드 형태의 중간상 층이 형성되는 것을 관찰했습니다[6, 8, 10]. 저자들의 이전 연구[2, 12]에서는 코팅된 코어 핀의 솔더링 발생 메커니즘을 5단계로 제안했습니다: 국부적인 코팅 파손 발생, 알루미늄-강철 반응으로 인한 핏(pit) 형성, 핏 성장으로 인한 코팅 파편화 및 박리, 인접한 핏들의 연결, 그리고 최종적으로 심각한 주물 표면 손상 또는 코어 핀 파손. 따라서 솔더링 공정은 코팅 파손과 강철 모재와 용융 금속 간의 반응에 의해 결정됩니다. 그러나 국부적인 코팅 파손이 어떻게 발생하는지, 그리고 열 피로와 강철 용해 속도가 코팅 파손에 어떤 영향을 미치는지에 대해서는 아직 명확하지 않습니다.

4. 연구 요약:

연구 주제의 배경:

코어 핀의 솔더링은 알루미늄 합금의 고압 다이캐스팅(HPDC)에서 생산성과 코어 핀 수명을 제한하는 중요한 문제입니다. 솔더링을 완화하기 위해 세라믹 코팅이 적용되며, 이로 인해 코팅 수명이 중요한 요소가 됩니다. 이러한 코팅의 파손 메커니즘을 이해하는 것은 다이캐스팅 공정 개선에 필수적입니다.

이전 연구 현황:

이전 연구들은 솔더링이 보호막의 용손 및 금속간 화합물 층 형성과 관련이 있음을 확립했습니다[1-11]. Han 등은 용융 알루미늄과 강철 간의 반응이 솔더링의 원인임을 밝혔습니다[5, 7, 9, 11-12]. Shankar와 Apelian은 초기 솔더링 부위의 형태를 기술했습니다[6, 8, 10]. 저자들의 이전 연구[2, 12]에서는 국부적인 코팅 파손으로 시작되는 코팅된 코어 핀의 다단계 솔더링 메커니즘을 상세히 설명했습니다. 솔더링 공정은 코팅 파손과 강철-용융 금속 반응에 의해 지배되는 것으로 알려져 있었습니다.

연구의 목적:

본 연구는 1) 강철 모재의 미세조직 변화를 유발하는 가열 효과, 2) 세라믹 코팅과 강철 핀 사이의 결합을 약화시킬 수 있는 온도 효과, 3) 용융 재료와 강철 간의 화학 반응 효과로 인한 코팅된 코어 핀의 코팅 파손을 이해하는 데 중점을 두었습니다. 코팅 공정 중 발생하는 세라믹 코팅 결함은 본 연구에서 고려되지 않았습니다. 코팅된 코어 핀의 수명은 최근 개발된 가속 시험 방법[9]을 사용하여 평가되었습니다.

핵심 연구 내용:

본 연구는 다양한 열처리(270°C, 450°C, 700°C)를 거친 H-13 강의 미세조직 변화를 조사하는 것을 포함합니다. TiN 및 Lumena 코팅된 H-13 코어 핀의 수명을 평가하기 위해 고강도 초음파 진동을 이용한 가속 시험 방법이 사용되었습니다. 이 핀들은 다양한 매질에서 시험되었습니다: 물(상온), 오일(270°C), 용융염(700°C), 용융 아연(450°C 및 700°C), 그리고 용융 A380 알루미늄 합금(700°C). 본 연구는 코팅 파손 메커니즘, 용융 금속 내 H-13 강의 용해 속도, 그리고 온도 및 화학 반응의 영향을 분석했습니다. 특성 분석에는 SEM과 XRD가 사용되었습니다.

5. 연구 방법론

연구 설계:

본 연구는 열 사이클링으로 인한 H-13 강의 미세조직 변화를 조사하고 모의 다이캐스팅 조건 하에서 코팅 파손 메커니즘을 평가하도록 설계되었습니다. 이는 다음을 포함합니다:

- 다양한 온도에서 미세조직 변화를 연구하기 위한 H-13 강 시편의 열처리.

- 다양한 온도와 액체 매질에서 초음파 진동을 사용하여 코팅된(TiN 및 Lumena) H-13 코어 핀의 가속 시험을 통해 코팅 수명 및 파손 모드 평가.

- 반응성 용융 금속(아연 및 A380 합금) 내 H-13 강의 용해 속도 측정.

데이터 수집 및 분석 방법:

- H-13 강의 미세조직 변화: H-13 시험봉을 270°C, 450°C, 700°C에서 20시간 동안 열처리한 후 수냉했습니다. 경도(HRC 스케일)를 측정했습니다. 주사전자현미경(SEM)과 에너지 분산형 분광법(EDS)을 사용하여 미세조직을 조사했습니다. 분석에는 상평형도(ThermoCalcTM를 사용하여 계산하고 ASM 핸드북[13]에서 인용)가 사용되었습니다.

- 가속 코팅 파손 시험: 코팅된 코어 핀을 다음 조건에서 고강도 초음파 진동에 노출시켰습니다:

- 물(상온) 및 오일(270°C)에서 15분간 (TiN 코팅).

- 용융 NaCl+KCl 염(700°C)에서 120초간 (TiN 코팅).

- 용융 아연(450°C 및 700°C) 및 용융 A380 알루미늄 합금(700°C)에서 점진적인 노출 시간으로 (Lumena 코팅).

- 용해 속도 측정: 용융 아연 및 A380에서의 시험을 위해, 시험봉을 특정 시간 간격으로 꺼내 NaOH 용액으로 세척하고 무게 변화를 측정하여 용해 속도를 계산했습니다.

- 특성 분석: 코팅 파손 및 솔더링 형태는 SEM과 EDS를 사용하여 조사했습니다. X선 회절(XRD)은 용융 아연과의 반응 중 형성된 금속간 화합물 상을 식별하는 데 사용되었습니다.

연구 주제 및 범위:

- 다이캐스팅 관련 온도(270°C, 450°C, 700°C)에서 H-13 공구강의 미세조직 변화 및 상변태(예: 오스테나이트 형성 및 후속 마르텐사이트 변태)로 인한 코팅 접착력에 대한 잠재적 영향.

- 비반응성 매질(물, 오일, 용융염)에서 TiN 코팅 파손에 대한 온도 효과를 통해 열적 및 기계적 효과 분리.

- 용융 아연 및 용융 A380 합금에서 Lumena 코팅 파손 및 H-13 강의 솔더링에 대한 온도와 화학 반응의 복합 효과.

- 다양한 온도에서 용융 아연 및 A380 합금 내 H-13 강의 용해 속도 결정.

- 코팅 박리, 파편화, 결합 강도의 역할과 같은 파손 메커니즘 식별.

6. 주요 결과:

주요 결과:

- H-13 강의 미세조직 변화:

- H-13 강은 700°C에서 상당한 미세조직 변화를 겪으며, 부분적으로 오스테나이트로 변태하고, 이는 유지 시 페라이트와 탄화물로 변태하거나 냉각 시 다시 마르텐사이트로 변태합니다. 이 변태는 약 4%의 부피 변화를 동반하여 코팅에 응력을 가할 수 있습니다.

- H-13 강의 경도는 700°C 열처리 후 현저히 감소했으며(약 45 HRC에서 22.7 HRC로), 이는 상당한 미세조직 변화를 나타냅니다. 270°C와 450°C에서는 거의 변화가 관찰되지 않았습니다.

- 비반응성 매질에서의 코팅 성능 (TiN 코팅):

- 저온(상온 물, 270°C 오일)에서 TiN 코팅은 15분간의 초음파 진동 후에도 잘 부착되어 있었습니다.

- 700°C 용융염에서 TiN 코팅은 60초 후 부분적인 파손을 보였고 2분 후에는 거의 완전히 박리되어, 화학 반응 없이도 온도가 코팅 파손을 현저히 가속화함을 나타냅니다.

- 반응성 매질에서의 코팅 성능 (Lumena 코팅):

- 450°C 용융 아연에서 Lumena 코팅은 20초간의 초음파 진동 후 균열 및 박리를 보였으나, H-13 강의 심각한 솔더링은 관찰되지 않았습니다. 450°C 아연에서 H-13의 용해 속도는 거의 0이었습니다.

- 700°C 용융 아연에서 Lumena 코팅은 빠르게 파손되었습니다(5초 후 반점, 10초 후 약 90% 파손, 15초 내 완전 파손). H-13 강의 심각한 반응 및 솔더링이 발생했습니다. 700°C 아연에서 H-13의 용해 속도는 높았습니다(1.395 mm/min). 금속간 화합물 상 FeZn13 및 Fe3Zn10(주요 상)이 형성되었습니다.

- 700°C에서 H-13과 용융 아연 사이의 반응층 두께는 약 10-20 마이크론으로, A380 합금(<1.5 마이크론)보다 훨씬 두꺼웠습니다.

- 700°C에서 A380 합금 내 H-13의 용해 속도는 0.585 mm/min이었습니다.

- 파손 메커니즘:

- 강철 모재로부터의 코팅 박리는 저온에서의 주요 파손 메커니즘입니다.

- 고온에서는 코팅 파편화와 박리가 모두 발생합니다.

- 코팅 파손 부위에서 아연/알루미늄과 강철 간의 반응은 추가적인 코팅 파편화 및 파손을 가속화합니다.

- H-13 모재가 용융 재료와 반응하지 않는 경우(예: 450°C 아연)에도 코팅 파손이 발생할 수 있으며, 이는 고온에서 결합 강도 감소가 파손에 기여함을 시사합니다.

- H-13의 상변태 응력과 고온에서의 코팅-모재 결합 강도 감소의 조합은 코팅 수명을 극적으로 단축시킵니다.

그림 이름 목록:

- Figure 1: The test bars used for accelerated soldering testing. The core pins with 128 mm long by 18mm in diameter were coated with a layer of Lumena (left), and TiN (right).

- Figure 2: Phase diagram (a) and Isothermal transformation diagram (b) of the H-13 tool steel.

- Figure 3: Microstructure of the H-13 bar at different heat treatment temperatures. a) room temperature with 1000X; b) 700 degree C with 1000X; c) room temperature; d) 270 degree C; e) 450 degree C and f) 700 degree C. c-f) are in 5000X

- Figure 4: The hardness data of the H-13 matrix at different heat treatment temperatures.

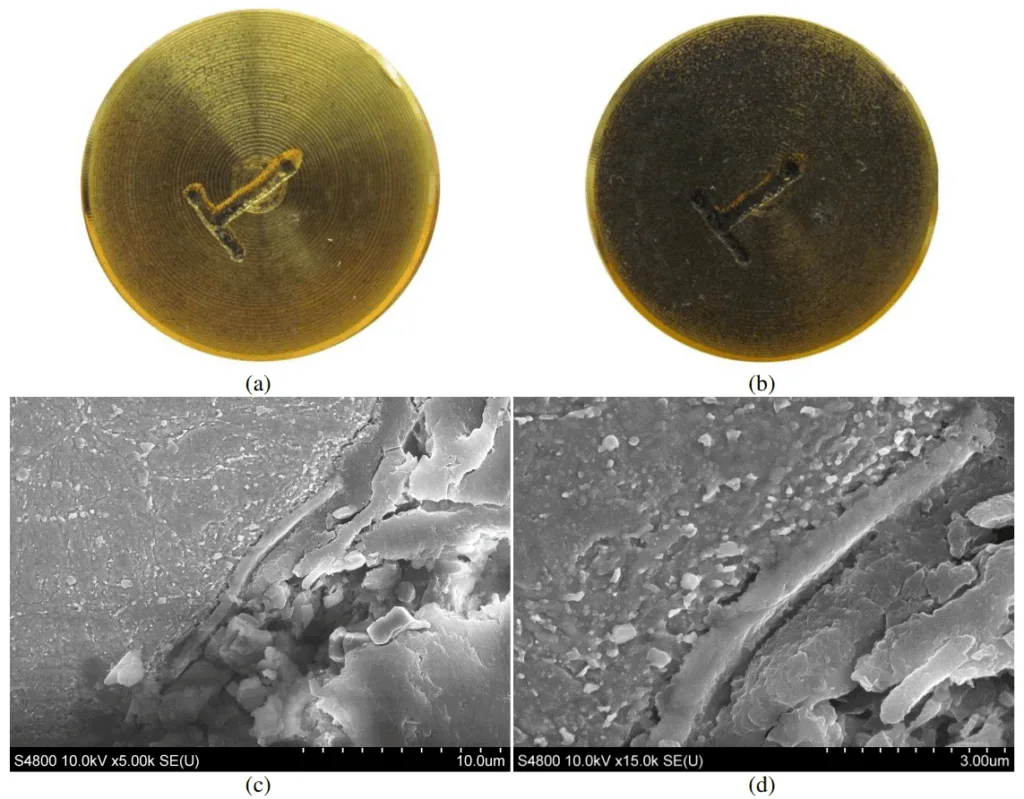

- Figure 5: Accelerated test results on H-13 at 270 degree C oil after 15 minutes tested (a) and at 700 degree C molten salt after 2 minutes ultrasonic vibration (b) with the TiN coating Coating; SEM morphologies at 700 degree C molten salt (c and d).

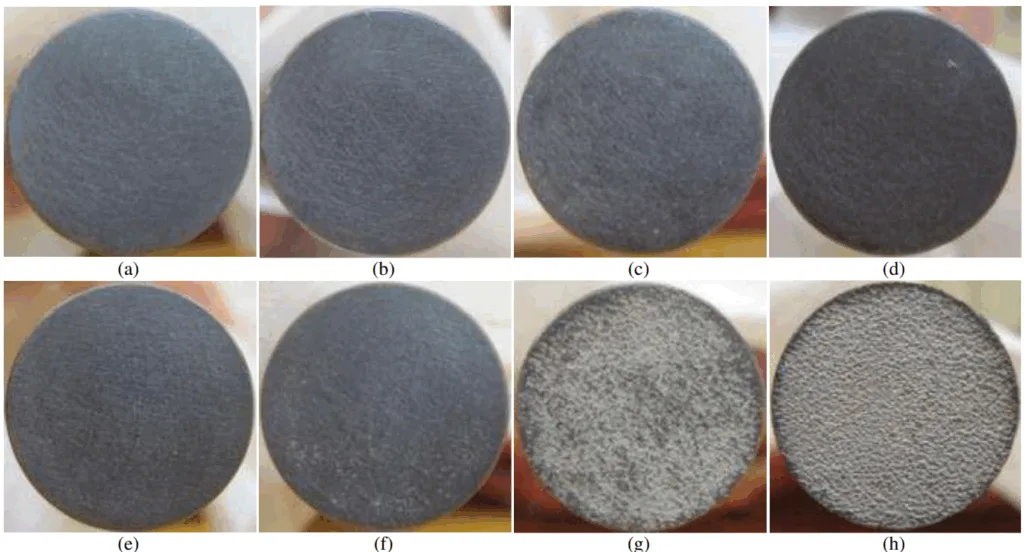

- Figure 6: Accelerated test results on H-13 in 450 degree C zinc molten (a-d) and in 700 degree C zinc molten (e-h) with the Lumena coating at a) and e) 0 seconds, b) and f) 5 seconds, c) and g) 10 seconds, and d) and h) 15 seconds;

- Figure 7: The XRD pattern of the H-13 bar under the ultrasonic vibration in 700 degree C zinc molten (a); the zinc iron phase diagram (b).

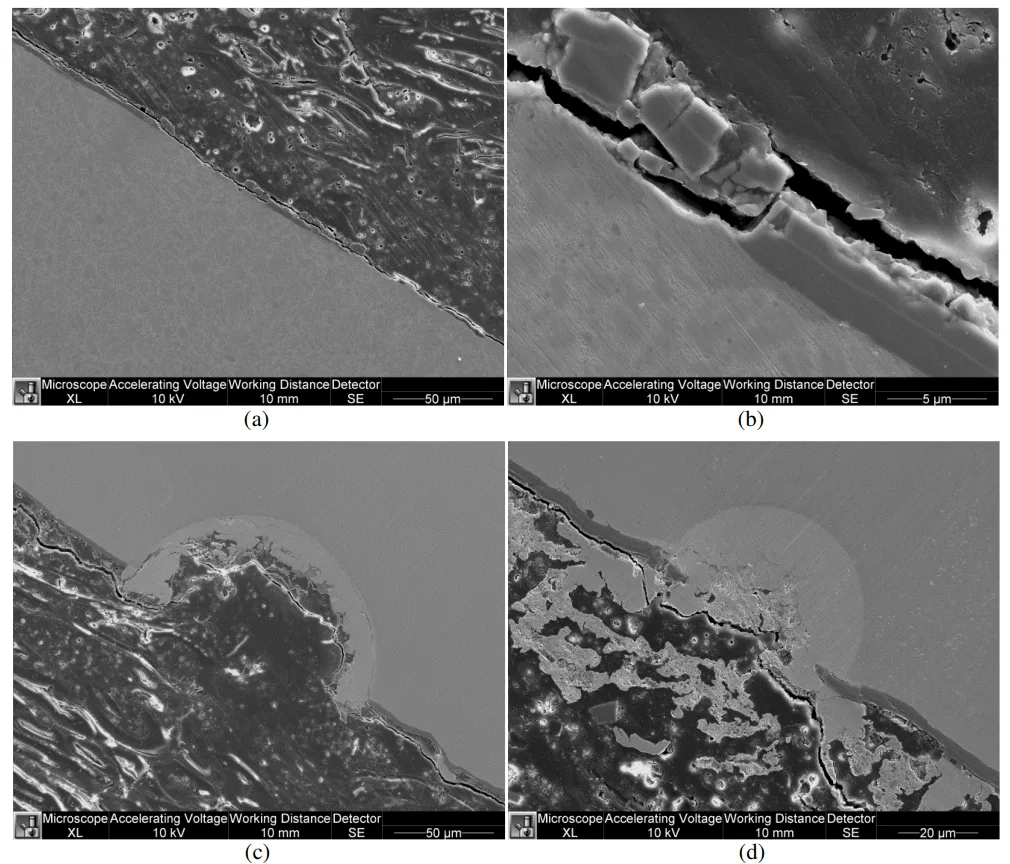

- Figure 8: SEM graphs of the H-13 bar under ultrasonic vibration with Lumena coating in zinc molten. (a-b) 450 degree C (20 seconds) and (c-d) 700 degree C (5 seconds).

- Figure 9: The dissolution depth verses ultrasonic vibration applied time of zinc and A380 molten alloy.

7. 결론:

700°C에서 H-13 모재의 미세조직 변화는 열팽창 효과를 초과하는 추가적인 4%의 변형을 유발하여 코팅에 응력을 가할 수 있습니다. 본 연구는 H-13 모재가 미세조직적으로 크게 변하지 않고 용융 재료와 반응하지 않는 450°C에서도 코팅 파손이 발생함을 입증했습니다. 이는 온도 증가에 따른 코팅과 모재 간의 결합 강도 감소가 코팅 파손의 중요한 요인임을 시사합니다. 고온에서는 강철의 상변태로 인한 응력과 감소된 결합 강도의 복합적인 영향으로 코팅 수명이 급격히 단축됩니다.

솔더링 속도를 반영하는 H-13 강의 용해 속도는 온도에 크게 의존합니다. 아연 합금의 경우, 용해 속도는 450°C에서 거의 0에서 700°C에서 1.395 mm/min으로 증가했습니다. 이 속도는 반응 속도론과 용융 금속 내 철의 용해도에 의해 결정됩니다. 450°C에서 아연 내 철의 낮은 용해도는 용해를 제한합니다. 700°C에서 용융 아연 내 용해 속도는 동일 온도에서 A380 합금 내 용해 속도의 두 배 이상이었으며, 이는 아연에서 솔더링이 더 빠르게 발생함을 나타냅니다.

8. 참고문헌:

- [1] Chu, Y., Cheng, P., Shivpuri, R., "A Study of Erosive Wear in Die Casting Dies: Surface Treatments and Coatings," NADCA Transactions 1993.

- [2] Song, J., DenOuden, T., and Han, Q., "Soldering analysis of core pin", NADCA Transactions 2011

- [3] Tentardini, E. K., Kunrath, A. O., Aguzzoli, C., Castro, M. J., Moore, J., Baumvol, I. J. R., Soldering mechanisms in materials and coatings for aluminum die casting, Surface & Coatings Technology, vol 202, No 16 (2008) .

- [4] Chen, Z. W., Jahedi, M. Z., Mechanisms of die failure caused by die/casting soldering during high pressure die casting of aluminium alloys, vol 20, No 6 (2001)

- [5] Han, Q., Viswanathan, S., Analysis of the mechanism of die soldering in aluminum die casting, Metallurgical and Materials Transactions a-Physical Metallurgy and Materials Science, vol 34, No 1 (2003).

- [6] Shankar, S., Apelian, D., Metallurgical and Material Die soldering: Mechanism of the interface reaction between molten aluminum alloy and tool steel, Transactions B-Process Metallurgy and Materials Processing Science, vol 33, No 3 (2002).

- [7] Han, Q., and Jian, X., "Ultrasound Assisted Die Casting Process," NADCA Transactions 2009,.

- [8] Shankar, S., Apelian, D., Die soldering: Effect of process parameters and alloy characteristics on soldering in the pressure die casting process, International Journal of Cast Metals Research, vol 15, No 2 (2002).

- [9] Han, Q., Xu, H., Ried, P. P., Olson, P., Accelerated method for testing soldering tendency of core pins, International Journal of Cast Metals Research, vol 23, No 5 (2010)

- [10] Shankar, S., Apelian, D., Mechanism and preventive measures for die soldering during Al casting in a ferrous mold, Jom-Journal of the Minerals Metals & Materials Society, vol 54, No 8 (2002)

- [11] Han, Q., Kenik, E. A., Viswanathan, S., "Die soldering in aluminum die casting", Light Metals: Proceedings of Sessions, TMS Annual Meeting, pp 765-770, (2000)

- [12] Song, J., DenOuden, T., and Han, Q., “Mechanisms of soldering formation on coated core pin", Materials and metallurgical transactions A. vol 43 pp415-421 (2012)

9. 저작권:

- 본 자료는 "J. Song, T. DenOuden, Q. Han"의 논문입니다. "The coating failure of coated core pin for die casting process"를 기반으로 합니다.

- 논문 출처: 제공된 문서에 DOI 정보 없음.

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.