이 소개 자료는 "[Journal/academic society of publication: SAE International (Reprinted from: Developments in Aluminum Use for Vehicle Design (SP-1164))]"에서 발행한 논문 "[Title: The Design of an Experiment to Choose an Aluminum Die Casting Alloy for Energy Absorbing Automotive Components]"에 기반합니다.

1. 개요:

- 논문명: 에너지 흡수용 자동차 부품을 위한 알루미늄 다이캐스팅 합금 선택을 위한 실험 설계 (The Design of an Experiment to Choose an Aluminum Die Casting Alloy for Energy Absorbing Automotive Components)

- 저자: Ron Stutsman, Barri Chamberlain, Mike Evans

- 발행 연도: 1996

- 학술지/발행 학회: SAE Technical Paper Series (Paper 960159), Reprinted from: Developments in Aluminum Use for Vehicle Design (SP-1164), International Congress & Exposition, Detroit, Michigan, February 26-29, 1996.

- 키워드: 논문에 명시되지 않음.

2. 초록:

에너지 흡수 특성이 요구되는 부품인 스티어링 휠을 대상으로, 부품 공급업체, 다이캐스팅 업체 및 알루미늄 공급업체로 구성된 개발팀이 적합한 알루미늄 합금 개발을 목표로 구성되었다. 부품에 요구되는 기계적 특성이 요약되었고, 연구를 위한 알루미늄 합금 시스템이 선택되었다. 기계적 및 주조 특성에 영향을 미칠 가능성이 가장 높은 합금 원소를 고려한 후, 8가지 합금 변형과 이들이 다이캐스트 시험편의 주조 상태 특성에 미치는 영향을 시험하기 위한 실험이 설계되었다. 시험편은 3개의 독립된 실험실에서 시험되었으며, 그 결과는 합금 원소 및 상호작용의 영향을 결정하는 데 사용되었다.

데이터는 주조 상태에서 205 MPa (30 ksi)의 최대 인장 강도, 105 MPa (15 ksi)의 0.2% 항복 강도 및 15%의 연신율을 초과할 수 있는 주조 가능한 알루미늄-마그네슘 합금의 적합성을 확인시켜 주었다. 이 논문은 실험 설계, 합금 생산, 주조 조건 및 선호 합금 선택으로 이어지는 결과 해석을 다룬다.

3. 서론:

차량 크기나 내용물의 손실 없이 더 나은 에너지 효율을 위해 자동차의 경제적인 경량 에너지 흡수 부품에 대한 국가적 관심이 높아짐에 따라 차체 및 섀시 중량을 줄일 필요성이 명백해졌다. 경합금, 다이캐스팅 박벽 부품은 원하는 중량 절감을 가져올 수 있지만, 부품의 경제성과 기계적 특성을 고려해야 하며, 이는 합금 선택과 사용된 주조 공정에 의해 결정된다. 마그네슘 합금은 최상의 중량 절감을 위한 선택이 될 수 있지만, 시장이 확대됨에 따라 마그네슘의 선택은 공급 및 가격 안정성에 크게 좌우될 것이다. 결과적으로 알루미늄이 강력한 경쟁자가 된다.

일반적으로 사용되는 알루미늄 다이캐스팅 합금은 주조 상태에서의 연성이 다소 떨어지며, 알루미늄 협회(AA) 합금 364.0, 443.0, 515.0 및 518.0만이 7.5% 이상의 연신율을 나타낸다. 본 연구는 현재 Delphi Interior & Lighting Systems에서 마그네슘 합금으로 주조되는 스티어링 휠(Figure 1)용 알루미늄 다이캐스팅 합금 개발에 초점을 맞췄다. 원하는 특성이 논의되었고, Alcan International Limited(Alcan Aluminium Limited의 기술 부문)와 접촉하여 스티어링 휠의 설계 특성을 충족할 수 있는 알루미늄 다이캐스팅 합금 설계를 목적으로 하는 개발팀을 구성했다. 주조 상태 시험편 특성에 대한 최소 목표는 최대 인장 강도 205 MPa, 0.2% 항복 강도 105 MPa, 연신율 15%로 설정되었다. Gibbs Die Casting Corporation이 AA 515.2 유형 합금으로 일부 실험 작업을 이미 수행했으므로, 공칭 마그네슘 함량 3.0%를 기준으로 합금을 설계하기로 결정했다.

4. 연구 요약:

연구 주제의 배경:

자동차 산업은 연비를 향상시키기 위해 경량의 에너지 흡수 부품을 필요로 한다. 알루미늄 다이캐스팅은 실행 가능한 옵션이지만, 기존 합금은 종종 이러한 응용 분야에 필요한 연성이 부족하다. 알루미늄-마그네슘(Al-Mg) 합금은 다양한 특성을 제공한다. Mg 함량이 낮은 합금은 성형성이 좋고, Mg 함량이 높을수록 강도가 증가하고 주물 합금의 주조성이 향상되지만, 매우 높은 Mg 합금(예: 8% Mg를 함유한 AA 518.2)은 주조가 어렵고 열간 균열 및 금형 용손과 같은 문제가 발생할 수 있다. 이 연구는 균형 잡힌 특성 조합을 가진 Al-Mg 합금을 찾는 것을 목표로 했다.

선행 연구 현황:

본 논문은 Al-Mg 합금의 조성 범위에 대해 알루미늄 협회(AA)를 참조한다(Table 1). 일반적으로 사용되는 알루미늄 다이캐스팅 합금은 주조 상태에서의 연성이 낮다고 언급한다. Gibbs Die Casting Corporation은 AA 515.2 유형 알루미늄 합금에 대한 사전 경험이 있었다. 실리콘(Si), 철(Fe), 망간(Mn) 등 다양한 합금 원소가 Al-Mg 합금에 미치는 영향은 일반적으로 알려져 있다. 예를 들어, Mondolfo³는 Si의 영향에 대해 보고했으며, Fe는 금형 용손 감소에, Mn은 철의 취화 효과를 완화하는 역할을 한다. "슬러지 인자"(Fe, Mn, Cr 함량과 관련)는 주조성에 대한 알려진 우려 사항이다(Figure 2). 금형 용손에 관한 Alcan International Limited⁴의 내부 보고서도 고려되었다.

연구 목적:

주요 목적은 에너지 흡수용 자동차 부품, 특히 스티어링 휠에 대한 특정 기계적 특성을 충족할 수 있는 알루미늄 다이캐스팅 합금을 설계하고 식별하는 것이었다. 목표 특성은 다음과 같다:

- 최대 인장 강도(UTS): ≥ 205 MPa

- 0.2% 항복 강도(YS): ≥ 105 MPa

- 연신율: ≥ 15%

(주조 상태 기준). 이 연구는 Al-3%Mg 기본 합금에서 주요 합금 원소(Fe, Si, Mn, Ti)가 이러한 특성에 미치는 영향을 이해하는 것을 목표로 했다.

핵심 연구:

연구의 핵심은 3.0%의 일정한 마그네슘 함량을 가진 알루미늄 합금의 8가지 다른 변형을 평가하기 위한 실험계획법(DOE) 접근 방식을 포함했다. 실험은 네 가지 주요 합금 원소인 철(Fe), 실리콘(Si), 망간(Mn), 티타늄(Ti, Ti-B 결정립 미세화제로 첨가)의 수준을 변화시켰다. 24-1 부분 요인 설계(Table 2)가 사용되었다. 이 8가지 합금 조성물을 사용하여 시험편을 다이캐스팅한 후, 세 개의 다른 실험실에서 기계적 특성(UTS, YS, 연신율)을 시험했다. 그런 다음 결과를 분석하여 각 합금 원소의 영향과 최종 특성에 대한 상호 작용을 결정했다.

5. 연구 방법론

연구 설계:

분해능 R = IV의 24-1 부분 요인 설계가 사용되었다. 이 설계를 통해 4가지 합금 원소(Fe, Si, Mn, Ti-B)의 주효과와 일부 2요인 상호작용을 연구할 수 있었으며, 주효과와 2요인 상호작용이 교락되지 않도록 했다. 마그네슘은 3.0%로 일정하게 유지되었다.

원소 수준은 다음과 같다:

- 실리콘(Si): 높음 0.45%, 낮음 0.2%

- 철(Fe): 높음 0.6%, 낮음 0.25%

- 망간(Mn): 높음 0.6%, 낮음 0.25%

- 티타늄(Ti, 티타늄-붕소 경화제로서): 공칭 높음 0.045%, 낮음(미량) <0.01%

나트륨과 칼슘은 <0.0010%로, 구리는 <0.10%로 제어되었다. 8가지 합금 변형이 생산되었다.

데이터 수집 및 분석 방법:

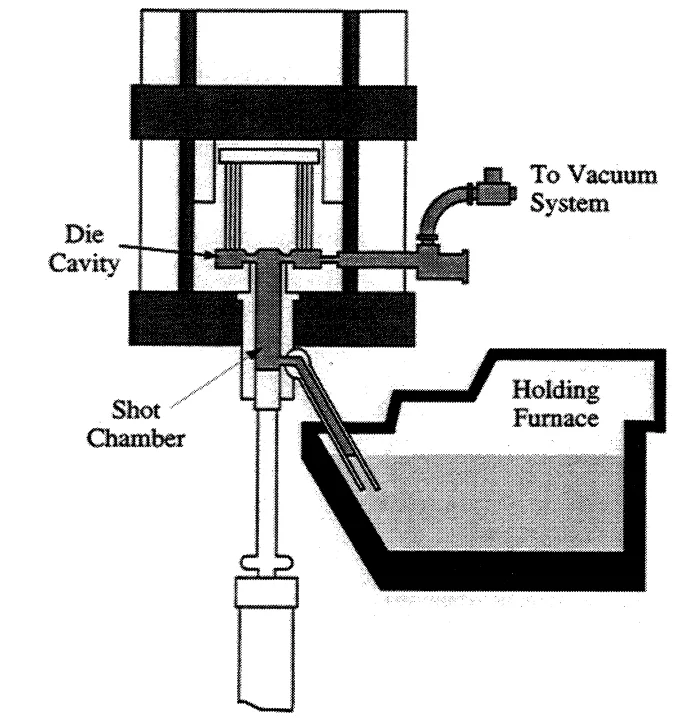

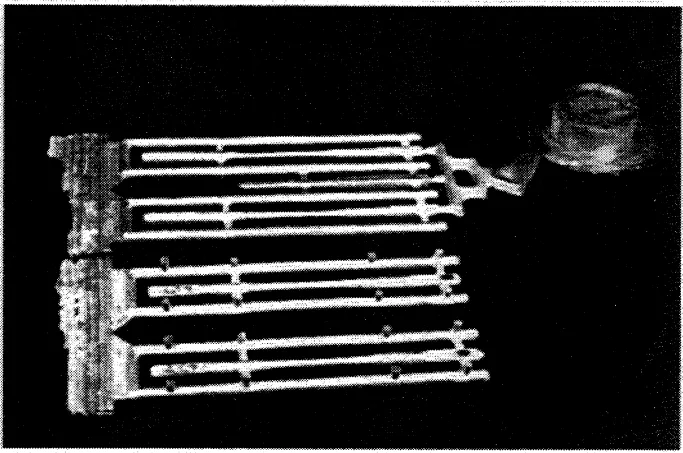

8가지 합금 변형을 위한 잉곳은 Alcan Recycling, Guelph Alloys Plant에서 생산되었다(Figure 3). 이 잉곳들은 Gibbs Die Casting Corp.에서 450kg 가스 연소 도가니로에서 재용해되었고, 225kg 이송 레이들로 옮겨져 탈가스 및 세척되었다. ASTM 표준 다이캐스팅용 인장 시험편(Figure 5)에 부합하는 시험편을 Gibbs 수직 진공 고압 다이캐스팅 공정(Figure 4)을 사용하여 쌍으로 주조했다. 이 공정은 금형 캐비티의 진공 배기, 제어된 금속 사출 및 응고 중 고압 적용을 포함한다.

재용해된 스톡에서 분광 분석용 디스크 샘플을 채취하여 화학 분석을 수행했다(Table 3). 각 합금 배치에서 5개의 시험편을 주조 상태에서 초기 변형률 속도 0.06 mm/mm/min으로 3개의 참여 실험실(Delphi, Alcan, Gibbs) 각각에서 인장 시험했다. 최대 인장 강도, 0.2% 항복 강도 및 연신율을 기록했다(Table 4). 게이지 길이 외부에서 파단된 시험편의 결과는 폐기되었다.

다중 회귀 모델링을 사용하여 데이터를 분석하고 합금 첨가물이 기계적 특성에 미치는 주요 영향을 결정했다.

연구 주제 및 범위:

이 연구는 에너지 흡수용 자동차 부품을 위한 공칭 3.0% 마그네슘 함량의 알루미늄 다이캐스팅 합금에 초점을 맞췄다. 연구 범위는 철(Fe), 실리콘(Si), 망간(Mn), 티타늄(Ti, Ti-B로서)의 네 가지 합금 원소의 영향으로 제한되었다. 이 연구는 상업적으로 관련된 범위 내에서 이러한 원소의 변화가 다이캐스트 시험편의 주조 상태 기계적 특성(UTS, YS, 연신율)에 어떻게 영향을 미치는지 조사했다. 또한 Zn, Ni, Cr, Cu, Sn, Ca, Na와 같은 원소를 낮은 수준으로 제어하고 슬러지 인자를 고려하여 주조성 측면도 고려했다.

6. 주요 결과:

주요 결과:

실험을 통해 Al-3%Mg 합금으로부터 다이캐스트 시험편의 가능한 특성 범위를 성공적으로 파악했다.

- 연신율: 실리콘(Si)과 철(Fe)이 연신율에 부정적인 영향을 미치는 주요 원소로 밝혀졌다(Figure 6). Si를 0.16%에서 0.44%로 증가시키면 연성이 21% E.에서 15% E.로 낮아질 것으로 예측되었다(Figure 7). Fe를 0.20%에서 0.60%로 증가시키면 연구된 실리콘 범위 전체에서 연신율이 약 2% 지속적으로 낮아졌다(Figure 8, Figure 9).

- 0.2% 항복 강도: 실리콘(Si)과 망간(Mn)이 0.2% 항복 강도를 증가시키는 것으로 밝혀졌다(Figure 10). Mn을 0.24%에서 0.59%로 증가시키면 항복 강도가 약 12 MPa 증가했다(Figure 12). Si를 0.16%에서 0.44%로 증가시키면 항복 강도가 약 20 MPa 증가했다(Figure 11). 망간의 영향은 연구된 실리콘 범위에 걸쳐 일관되었다(Figure 13).

- 결정립 미세화제 (Ti-B): 결정립 미세화제(티타늄-붕소)는 시험편의 항복 강도를 향상시키거나 연성에 현저한 영향을 미치지 않는 것으로 밝혀졌다.

- 최적 특성: 최적의 특성을 얻기 위해서는 낮은 철 함량과 허용 가능한 수준의 망간이 필요할 것으로 제안되었다. 실리콘 수준은 항복 강도 및 연신율에 대한 부품 요구 사항을 충족하도록 조정될 수 있다.

- 슬러지 인자: 슬러지 발생을 고려하여 망간 수준에 주의를 기울여야 한다. 0.2% Fe와 0.6% Mn을 함유한 합금은 1.4%의 슬러지 인자를 가지며, 이는 크롬 및 온도 효과에 대한 안전 여유를 허용한다.

- 선호 합금: 합금 번호 2(공칭 Si 0.2%, Fe 0.2%, Mn 0.6%, Ti-B 결정립 미세화제로서의 Ti)가 추가 조사를 할 가치가 있는 것으로 확인되었다. 이 합금(세 실험실에서의 시험 평균 주조 상태 특성)은 다음과 같다:

- 최대 인장 강도: 229 MPa

- 0.2% 항복 강도: 121 MPa

- 연신율: 22%

Figure Name List:

- Figure 1. Delphi Interior and Lighting Systems' magnesium alloy steering wheel component.

- Figure 2. Sludge formation as a factor of bath temperature.

- Table 1. Compositional range of current AA registered Al-Mg alloys (Note: The paper labels this as Table 1, but it is a table, not a figure. Included here as it's a visual data representation mentioned in the text.)

- Table 2. Fractional Factorial Design 24-1 for Experimental Model (Note: Table, not figure.)

- Figure 3. Simplified process flow sheet for remelt ingot—Alcan Recycling, Guelph Alloy Works.

- Figure 4. Schematic of Gibbs Vertical Vacuum High Pressure Die Casting Process. Vacuum started to evacuate die and lift metal to the shot chamber.

- Figure 5. Pressure die cast test bars, conforming to ASTM E8-92a.

- Table 3. Chemical composition of remelted alloys. (Note: Table, not figure.)

- Figure 6. Main elements affecting elongation.

- Table 4. Mechanical properties (Note: Table, not figure.)

- Figure 7. Effect of silicon on elongation, other elements adjusted.

- Figure 8. Effect of iron on elongation, other elements adjusted.

- Figure 9. Effect of silicon on elongation, with iron at 0.2% and 0.59%.

- Figure 10. Main element effects on 0.2% yield strength.

- Figure 11. Adjusted values of yield strength with increasing silicon content.

- Figure 12. Adjusted values of yield strength with increasing manganese content.

- Figure 13. Yield strength with silicon at high and low manganese.

7. 결론:

실험계획법을 통해 Al-3%Mg 기본 합금의 8가지 변형을 평가할 수 있었으며, Si, Mn, Fe 및 Ti-B가 다이캐스트 시험편의 기계적 특성에 미치는 영향에 대한 통찰력을 제공했다. 실리콘과 망간은 항복 강도를 증가시키는 데 효과적인 것으로 밝혀졌다. 그러나 실리콘과 철은 연신율 값을 저하시키는 것으로 관찰되었다. 티타늄-붕소 결정립 미세화제는 이 연구에서 항복 강도나 연성에 큰 영향을 미치지 않았다.

최적의 특성을 얻기 위해, 이 연구는 합금이 낮은 철 함량과 슬러지 발생 위험을 고려한 허용 가능한 수준의 망간을 필요로 한다고 제안한다. 실리콘 수준은 특정 부품 요구 사항을 충족하도록 항복 강도와 연신율을 조정하기 위해 조절될 수 있다.

실험 결과, 공칭 조성 0.2% Si, 0.2% Fe, 0.6% Mn 및 티타늄-붕소 결정립 미세화제로서의 Ti를 갖는 합금 번호 2가 추가 조사를 위해 유망한 것으로 확인되었다. 이 합금 조성(0.2% Fe 및 0.6% Mn)은 1.4%의 슬러지 인자를 가지며 안전 여유를 제공한다. 세 실험실에서 합금 번호 2에 대해 얻은 평균 주조 상태 특성은 최대 인장 강도 229 MPa, 0.2% 항복 강도 121 MPa, 연신율 22%였다.

8. 참고문헌:

- [1] Registration Record of Aluminum Association Alloy Designations and Chemical Compositional Limits for Aluminum Alloys in the Form of Castings and Ingots, the Aluminum Association, Inc, Revised January 1989.

- [2] Aluminum and Aluminum Alloys, E.L. Rooy, ASM Metals Handbook, Ninth Edition, Volume 15, Casting, 1988.

- [3] Aluminum Alloys: Structure and Properties, L. F. Mondolfo, Butterworth (Publishers) Inc.

- [4] Study of Die Soldering in the Die Casting Process, B. Chamberlain, Alcan International Limited, internal report, K-IR-457-67-22-1, 1967.

- [5] Statistics for Experimenters, G.E.P. Box, W.G. Hunter and J.S. Hunter, John Wiley & Sons, published 1978.

- [6] ASTM E8-92a, Fig 18, Standard Test Methods of Tension Testing of Metallic Materials, Annual Book of ASTM Standards, Vol 03-01, American Society of Testing And Materials, Philadelphia, PA.

9. 저작권:

- 이 자료는 "[author: Ron Stutsman, Barri Chamberlain, Mike Evans]"의 논문입니다. "[paper title: The Design of an Experiment to Choose an Aluminum Die Casting Alloy for Energy Absorbing Automotive Components]"에 기반합니다.

- 논문 출처: [DOI URL: 문서에 제공되지 않음. (SAE Paper 960159)]

이 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.