이 소개 자료는 "[THE ROLE OF THERMAL PROCESSES IN THE FORMATION OF GALVANIC ZINC ANODES PROPERTIES]" 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: THE ROLE OF THERMAL PROCESSES IN THE FORMATION OF GALVANIC ZINC ANODES PROPERTIES (갈바닉 아연 양극 특성 형성에 있어 열처리 공정의 역할)

- 저자: Prof. Vladimir Kechin¹, Prof. Efim Lyublinski², Phd. Evgeny Prusov¹ (¹Vladimir State University, Russia, kechin@vlsu.ru, ²COR/SCI, LLC, USA, elyublinski@gmail.com)

- 발행 연도: 논문에 명시되지 않음

- 발행 학술지/학회: 논문에 명시되지 않음

- 키워드: 희생 양극(sacrificial anodes), 구조(structure), 주조(foundry), 전기화학(electrochemistry)

2. 초록:

"금속-전해질" 시스템에서 주조 희생 갈바닉 양극 합금의 전기화학적 불균일성이 나타나는 주된 이유는 금속의 특성, 조성, 구조 등과 관련된 내부 요인입니다. 주조 양극 제조 기술 개발 시 합금의 구조적 균일성을 확보하는 데 특별한 주의를 기울여야 합니다. 주조 양극의 구조 및 기본 특성 형성에 주된 역할을 하는 것은 금형 내 용탕의 응고 조건에 영향을 미치는 열처리 공정입니다. 본 논문에서는 냉각 조건에 따른 주조 아연 희생 합금(ZSA)의 구조 및 기본 전기화학적 특성에 대한 연구 결과를 제시합니다. 다양한 냉각 강도에서 응고 중인 금속(금속이 냉각될 때)과 형상(금형이 가열될 때)의 온도장 분석을 통해 주조 사이클의 지속 시간을 최적화할 수 있었습니다. 이는 금형의 초기 온도로 결정되는 냉각 조건을 고려하여 트레드 전체 두께에 걸쳐 균일한 구조와 안정적인 재료의 전기화학적 특성을 보장합니다. 예를 들어, 18kg 무게의 아연 합금 트레드 주조 시 주조 전 금형 온도는 120-160°C여야 함이 확인되었습니다. 이러한 조건에서 주조 희생 양극 합금의 필요한 품질은 전류 용량-효율(Current Capacity-Efficiency) 93-96%, 부식 전위(Corrosion Potential) -E = 815-820 mV vs. SHE로 달성됩니다. 필요한 주조 사이클 지속 시간은 10-14분입니다. 다양한 모양과 크기의 희생 양극에 대해서도 유사한 데이터가 얻어졌습니다. 수치 시뮬레이션 방법을 사용하여 아연 양극과 주조 금형(사질-점토질, 주철 및 강철 수냉식) 간의 열 상호작용 연구 결과를 바탕으로, 수냉식 금형에 양극을 주조하는 것이 가장 유리한 열 제거 조건을 제공하고 주조 트레드의 균일한 구조를 얻는 데 적합함이 입증되었습니다. 얻어진 결과를 바탕으로 다양한 크기의 아연 양극 주조 기술이 개발되었으며, 이는 높고 안정적인 전기화학적 특성을 제공합니다.

3. 서론:

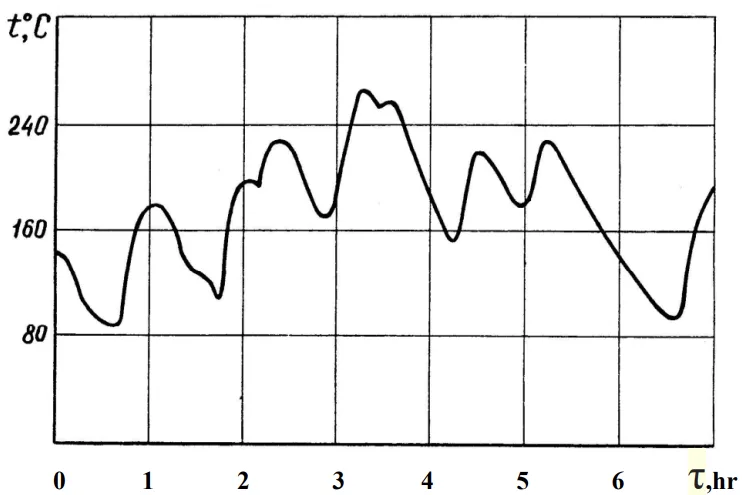

열처리 공정은 용탕의 응고 중 주물의 대부분 특성 형성에 주도적인 역할을 합니다[1-11]. 따라서 금형 내 용탕의 응고 조건 연구는 주조의 열 이론에서 가장 중요한 과제입니다. 이 문제의 시급성은 희생 양극(SA) 주조 시 금속 금형의 상당한 온도 변동이 있다는 사실[12]에 의해서도 결정됩니다. 따라서 아연 SA [조성: ZSA1: Zn+(0.4-0.6%)Al 및 ZSA2: Zn+(0.5-0.7%)Al+(0.1-0.3%Mg+0.1-0.3%Mn), 불순물 한도: Fe-0.0015%, Cu-0.001%, Pb-0.005%] 주조 중 일련의 주철 금형 중 하나에 대한 연속적인 온도 모니터링 결과, 작업 교대 중 금형의 초기 온도가 80°C에서 260°C로 변하는 것이 관찰되었습니다(Fig.1). 이는 SA 사용 초기 단계에서 발생하는 ZSA 전기화학적 특성의 불안정화 및 감소, 그리고 동일 등급 합금 또는 심지어 동일 용탕에서 나온 개별 SA의 효과에 대한 모순된 데이터를 설명할 수 있습니다[13].

4. 연구 요약:

연구 주제의 배경:

열처리 공정은 용탕 응고 중 주물의 특성을 결정하는 데 매우 중요합니다. 이는 특히 희생 양극(SA)의 경우 중요하며, 제조 공정, 특히 금속 금형에서의 공정은 최종 제품의 성능에 영향을 미칠 수 있는 상당한 온도 변동을 수반합니다.

이전 연구 현황:

이전 관찰에 따르면 아연 희생 양극(ZSA) 주조 중 금속 금형에서 상당한 온도 변동(작업 교대 중 80°C에서 260°C, Fig.1)이 나타났습니다. 이러한 변동은 ZSA의 전기화학적 특성의 불안정화 및 감소를 유발하여 동일 합금 등급 또는 용탕 내에서도 그 효과에 대한 모순된 데이터를 초래하는 것으로 여겨집니다[13].

연구 목적:

본 연구의 주된 목적은 냉각의 열 조건에 따른 Zn-Al 합금[13]으로 만들어진 주조 희생 양극의 구조 및 기본 전기화학적 특성을 연구하는 것입니다.

핵심 연구:

본 연구는 주조 중 열처리 공정이 아연 희생 합금(ZSA1 및 ZSA2)의 구조 및 전기화학적 특성에 미치는 영향을 조사했습니다. 주요 측면은 다음과 같습니다:

- 다양한 초기 금형 온도(주철 금형에서 20°C, 160°C, 310°C)에서의 응고 중 온도장 분석.

- 주입 배출법(pouring out method)을 사용한 응고 특성 결정 및 거시/미세 구조 검사.

- 전류 용량-효율(CC) 및 부식 전위(-E)와 같은 전기화학적 특성 평가.

- 금형 온도 및 냉각 조건을 고려한 주조 사이클 지속 시간 최적화.

- 다양한 금형 재료(사질-점토질, 주철, 수냉식 강철)에서의 주조 결과 비교.

- 주조 온도(450°C, 500°C, 550°C) 및 응고 속도(Vs)가 ZSA 특성에 미치는 영향 조사.

- 지향성 응고 및 향상된 양극 품질을 달성하기 위한 개선된 금형 설계 개발 및 평가.

5. 연구 방법론

연구 설계:

본 연구는 실험적 접근 방식을 사용했습니다. 이는 통제되고 다양한 열 조건 하에서 ZSA를 주조한 후 열 분석, 미세 구조 특성화 및 전기화학적 성능 테스트를 포함했습니다. 또한 ZSA와 금형 간의 열 상호작용을 연구하기 위해 수치 시뮬레이션 방법이 활용되었습니다.

데이터 수집 및 분석 방법:

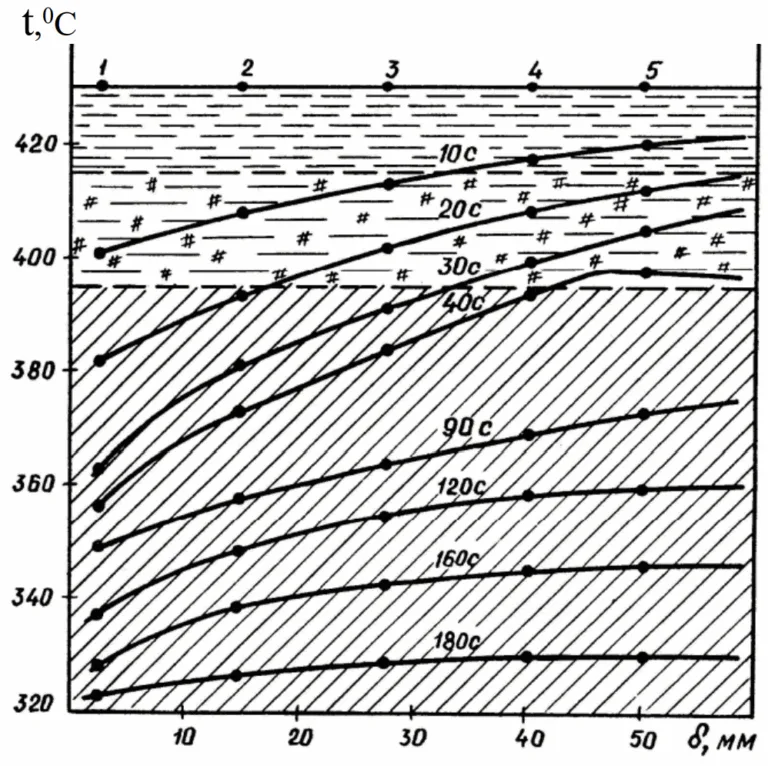

- 온도 측정(Thermometry): 응고 중인 합금과 금형의 온도장은 열전대(Fig. 3 참조)를 사용하여 측정되었으며, 데이터는 자동 12점 전위차계로 기록되었습니다.

- 주입 배출법(Pouring Out Method): 이 방법은 응고 과정을 연구하는 데 사용되었으며, 다양한 시간 간격에서 응고 껍질의 두께와 질량을 측정할 수 있게 했습니다(Table 2, Fig. 5).

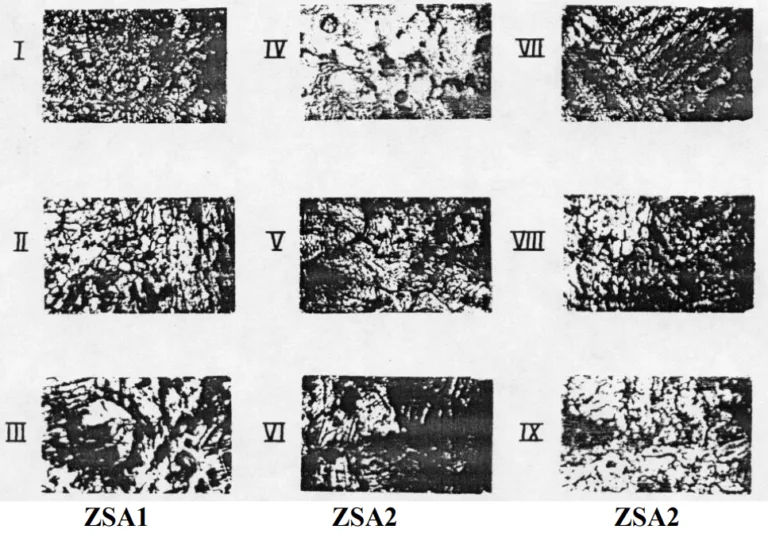

- 거시 구조 및 미세 구조 분석: 다양한 조건에서 주조된 ZSA의 거시 구조가 검사되었습니다(Fig. 2). 다양한 온도와 다른 유형의 금형에서 주조된 ZSA1 및 ZSA2 합금에 대해 미세 구조 분석(x100 배율)이 수행되었습니다(Fig. 8, Fig. 9).

- 전기화학적 특성 시험: 전류 용량(CC), 정상 상태 전위(-Ec 또는 -φc) 및 분극 시 전위(-Ep 또는 -φp)를 포함한 주요 전기화학적 특성이 결정되었습니다(Table 3). 시험은 인공 해수에서 수행되었습니다.

- 수치 시뮬레이션: 이러한 방법은 희생 양극을 수냉식 금형에 주조하는 것의 이점에 대한 실험 결과를 확인하는 데 적용되었습니다.

연구 주제 및 범위:

- 본 연구는 두 가지 아연-알루미늄 희생 양극 합금에 초점을 맞추었습니다: ZSA1 (Zn+(0.4-0.6%)Al) 및 ZSA2 (Zn+(0.5-0.7%)Al+(0.1-0.3%Mg+0.1-0.3%Mn)).

- 초기 금형(주철) 온도(20°C, 160°C, 310°C)가 응고 특성, 미세 구조 및 전기화학적 특성에 미치는 영향 조사.

- 일관된 주입 전 금형 온도를 유지하기 위한 금형 가열 및 냉각 시간을 고려한 주조 사이클 최적화.

- 다양한 금형 유형에서의 주조 성능 비교: 사질-점토질(샤모트), 주철 및 수냉식 강철 금형.

- 주조 온도(450°C, 500°C, 550°C) 및 금형 재료(비금속 대 금속)가 CC 및 미세 구조에 미치는 영향 평가.

- 응고 속도(Vs)가 CC 및 미세 구조에 미치는 영향 평가.

- 아연 트레드의 지향성 응고를 위한 개선된 금형 설계 및 테스트(Fig. 10).

6. 주요 결과:

주요 결과:

- 초기 금형 온도의 변동(예: 작업 교대 중 80°C에서 260°C, Fig. 1)은 ZSA의 구조 및 전기화학적 특성에 상당한 영향을 미치며, CC 감소(금형 온도가 20°C에서 300°C로 변할 때 96%에서 80%로)를 유발할 수 있습니다.

- 18kg 아연 합금 트레드 주조 시, 최적의 초기 금형 온도는 120-160°C이며, 이는 전류 용량-효율 93-96% 및 부식 전위(-E) 815-820 mV vs. SHE를 보장하며, 주조 사이클은 10-14분입니다.

- ZSA 거시 구조는 피질(cortical), 주상(columnar) 및 비지향성(non-oriented) 결정 영역을 나타냅니다. 가장 균일한 미세립 구조는 초기 금형 온도가 20°C 및 160°C일 때 달성됩니다(Fig. 2).

- 열 제거 강도는 응고 속도와 특성을 결정합니다. 금속 금형 내 ZSA 트레드의 경우, 완전 응고 시간은 다양했습니다: 215초(20°C 금형), 255초(160°C 금형), 440초(310°C 금형) (Table 2).

- 정상 상태 전위 및 분극 시 전위(3 A/m²)는 응고 조건과 거의 무관하지만, CC는 영향을 받습니다: ZSA1의 경우 CC는 92-96%(20°C 금형), 90-93%(160°C 금형), 80-87%(310°C 금형)였습니다(Table 3).

- 안정적인 주조 공정을 위해서는 일정한 초기 금형 온도를 유지하는 것이 중요합니다. 최적의 총 주조 사이클(tц)은 응고/냉각 시간(t1)과 금형 냉각 시간(t2)의 균형을 통해 달성됩니다(Fig. 6). 아연 트레드의 경우 120-160°C의 금형 온도가 권장됩니다.

- 주조 온도를 450°C에서 550°C로 높이면 비금속(샤모트) 및 금속(주철) 금형 모두에서 ZSA1 및 ZSA2의 CC가 감소합니다. 일반적으로 금속 금형이 더 높은 CC를 나타냅니다(Fig. 7).

- 더 높은 주조 온도는 더 거친 미세 구조와 더 큰 2차상 입자를 초래하며, 이는 CC 감소와 상관관계가 있습니다(Fig. 8).

- ZSA 합금의 CC는 응고 속도(Vs)에 따라 증가합니다(Fig. 9). ZSA1에 대한 회귀 방정식: CC = 127-0.072tc (주조 온도 의존성) 및 CC = 84.21 + 0.035 Vculing (응고 속도 의존성).

- 수냉식 바닥, 단열된 측벽 및 열 차폐 스크린을 갖춘 개선된 금형 설계(Fig. 10)는 지향성 응고를 촉진하여 균일한 결정 구조, 매끄러운 표면, 수축공 제거 및 96-98%의 CC를 달성합니다. 이 설계는 주조 사이클을 2-3분으로 단축합니다(Fig. 11).

그림 제목 목록:

- Figure 1. Change in mold temperature during the cast of ZSA

- Figure 2. Macrostructure of zinc sacrificial lloys under various conditions of solidification and cooling in-the form with initial temperature of form 20°C(a), 160°C(b) and 310°C(c)

- Figure 3. The scheme of installation of thermocouples for measure the temperature fields of a hardening alloy (1-5) and cast-iron forms (6-8)

- Figure 4. Temperature variation in the solidifying alloys and cast-iron mold at their height at a mold temperature of 20°C (I), 160° C(II), 310°C (III): a, b - cooling and heating curves, respectively; c, d - are the temperature fields in the solidifying alloy and the shape, respectively.

- Figure 5. Change in mass of metal under different cooling conditions at initial temperature of the mold 20(1), 160(2) and 310(3)°C

- Figure 6. Dependence of the cooling time of the casting in the form t1, cooling the mold to the set temperature t2 and the total casting cycle tц from the initial temperature of the mold.

- Figure 7. Influence of the casting temperature on the change of zinc alloys CC by casting into nonmetallic (a) and metallic forms (b)

- Figure 8. Microstructure (x100) of the ZSA1 (I, II, III) and ZSA2 (IV, V, VI) alloys when casting into nonmetallic and metallic (VII, VIII, IX) forms at the following casting temperatures: I, IV, VII - 450 °C; II, V, VII - 500 ° III, VI, IX - 550°C

- Figure 9. Change in CC and microstructure of ZSA1 (a) and ZSA2 (b) alloys depending on the speed of solidification(Vs)

- Figure 10. Construction of a mold for the production of zinc treads

- Figure 11. Changing the temperature of the cast tread when casting into a water-cooled mold 1-5 – the areas, where installed the thermocouples

7. 결론:

- 다양한 냉각 조건이 주조 아연 희생 양극 단면의 온도 강하 변화를 유발하여 전기화학적 특성을 변화시키는 것으로 나타났습니다.

- 잉곳의 지향성 응고를 위한 최상의 조건은 더 높은 온도 차이(160°C 이하의 온도를 가진 금형에서 합금 응고)에서 보장됩니다.

- 아연 잉곳의 응고 열 조건 조사 결과, 강제 냉각이 없는 경우 아연 잉곳의 충전 및 냉각을 포함한 완전한 주조 사이클의 최소 시간은 금속 금형의 초기 온도 180-200°C에서 달성되는 것으로 나타났습니다.

- 금속 금형은 작업 교대 중에 여러 번 잉곳을 생산하는 데 사용되므로, 주조 공정을 제어하는 중요한 과제는 다음 주입 전에 온도를 일정한 수준으로 유지하는 것이며, 이는 지향성 열 싱크가 있는 수냉식 형상으로 주조하여 강제 냉각을 사용하는 것을 포함합니다.

- 현재 결과는 양극 분극에서 가장 높은 전류 용량과 안정적인 전위를 달성할 수 있게 합니다.

8. 참고문헌:

- [1] D.M. Stefanescu. Science and Engineering of Casting Solidification. 3rd ed. Springer International Publishing AG, Switzerland (2015) p.559.

- [2] J. Dantzig, M. Rappaz. Solidification. Taylor & Francis Group, CRS Press (2009) p.621

- [3] J. Campbell. Casting. 2nd ed. Butterworth-Heinemann, Elsevier (2003) p.335.

- [4] F. S. Yang, F. Ni. Effect of Cooling Rate on the Solidification of Zn-5wt%Al Alloy, Advanced Materials Research (2012) Vol. 366, pp. 502-505.

- [5] Krupiński, M., Krupińska, B., Labisz, K. et al. Influence of cooling rate on crystallization kinetics on microstructure of cast zinc alloys, Journal of Thermal Analysis and Calorimetry (2014), Volume 118, Issue 2, pp 1361–1367.

- [6] R.-N. Ma, Y.-Z. Fan, A. Du, P.-P. Zhang. Effect of cooling rate on morphology and corrosion resistance of Zn-Al-Mg alloy, Cailiao Rechuli Xuebao/Transactions of Materials and Heat Treatment. (2015) Vol. 36(4), pp. 49-55.

- [7] V.A. Kechin, E.Y. Lyublinski. New Sacrificial Anodic Alloys. NACE International, (2018) Paper C2018-11388.

- [8] Chris Jennings,. A comparison of the structure and Consumption Rate for Centrifugally Cast Anodes Compared with Die-Cast Anodes, NACE 2018, Phoenix, USA, Paper C2018-10954.

- [9] Efim Lyublinski, Vladimir Kechin. Formation of basic properties of galvanic anodes during the industrial production, EUROCORR 2017, Prague,Czhech Republic, Paper 72701.

- [10] A. Aghajani, M. Atapour, R. Alibek. Passivation of Zink Anodes in Marine Conditions. Materials Performance, Vol. 55. No. 9, p, 34.

- [11] V. Kechin, E. Lyublinski. New Sacrificial Anodic Alloys, EUROCORR 2016, Montpellier, France, Paper 0-6242.

- [12] V.A. Kechin. Theory and Technology of Cast Sacrificial Materials. Vladimir State University (2004) p. 181.

- [13] V.A. Kechin, E.Y. Lyublinski. Zinc Alloys. Moscow, Metallurgy (1986) p, 247.

- [14] V.A. Kechin , A.B.Kireev. Riser for the production of cast treads sacrificial anodes, Russian Patent Patent №2492020 (2013)

9. 저작권:

- 이 자료는 "Prof. Vladimir Kechin, Prof. Efim Lyublinski, Phd. Evgeny Prusov"의 논문입니다. "THE ROLE OF THERMAL PROCESSES IN THE FORMATION OF GALVANIC ZINC ANODES PROPERTIES"를 기반으로 합니다.

- 논문 출처: 논문에 제공되지 않음.

이 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.