본 소개 자료는 "[한국산학기술학회논문지]"에 게재된 "[유한요소법을 이용한 방열판 설계를 위한 열해석]" 논문을 기반으로 작성되었습니다.

![[Fig. 1] Heat sink by direct extrusion & die casting](https://castman.co.kr/wp-content/uploads/image-2233.webp)

1. 개요:

- 제목: 유한요소법을 이용한 방열판 설계를 위한 열해석

- 저자: 장현석, 이준성, 박동근

- 발행 연도: 2013

- 게재 학술지/학회: 한국산학기술학회논문지

- 키워드: Die Casting, Heat Sink, LED, Thermal Analysis, Optimal Performance

2. 초록:

LED는 저탄소 그린에너지 시대의 등기구로서 각광을 받고 있다. 다른 조명용 광원에 비해 친환경적이고 높은 에너지 효율을 가지고 있고 수명이 길다는 장점을 가지고 있지만, 공급전력 중 80%이상이 열에너지로 전환되며, 이에 따른 온도상승이 불가피 하여 높은 온도가 단점으로 꼽히고 있다. 온도상승은 LED소자의 수명에 영향을 미치기 때문에 방열시스템이 중요하게 자리 잡고 있다. 따라서 본 논문에서는 방열성능 향상을 위하여 LED 전구의 heat sink의 형상에 대한 열해석을 통하여 방열 시스템의 효용성을 분석하였다.

3. 서론:

LED는 저탄소 녹색 에너지 시대의 조명 기구로 각광받고 있습니다. LED는 친환경적이고 에너지 효율이 높으며 수명이 길다는 장점이 있지만, 공급 전력의 80% 이상이 열에너지로 변환되어 온도 상승이 불가피하며, 이는 LED 소자의 수명에 영향을 미치므로 방열 시스템이 매우 중요합니다. 본 논문은 다이캐스팅 제조 방식을 고려하여 LED 전구용 방열판 형상에 대한 열해석을 수행함으로써 방열 시스템의 효율성을 향상시키고자 합니다. 다양한 방열판 제조 방법 중 직접 압출법과 다이캐스팅이 널리 사용되며, 본 연구는 특히 다이캐스팅에 적합한 설계에 초점을 맞춥니다.

4. 연구 요약:

연구 주제의 배경:

LED는 높은 효율과 긴 수명에도 불구하고 상당한 열을 발생시키며, 입력 에너지의 약 80%가 열로 변환됩니다. 이 발생된 열은 LED 조명 장치의 접합 온도를 상승시킵니다. 효과적으로 방출되지 않으면 열 과부하로 이어져 와이어 끊김, 층간 분리, 솔더 페이스트 접속 분리, 에폭시 레진의 황변과 같은 문제를 일으켜 결국 LED 고장 및 수명 단축을 초래합니다[1,2]. 따라서 방열판을 통한 효과적인 열 관리가 매우 중요합니다.

이전 연구 현황:

냉각핀을 사용한 수동적 방열 기술은 LED 전구에 널리 사용되는 방열 기술입니다. 방열판의 일반적인 제조 방법으로는 직접 압출법과 다이캐스팅이 있습니다. 직접 압출법은 균일한 단면의 핀을 가진 방열판을 생산하는 반면, 다이캐스팅은 다양한 단면과 더 복잡한 형상의 방열판 제작을 가능하게 합니다[Fig. 1]. 본 연구는 G.Lieby[7]가 보고하고 [Table 1]에 제시된 알루미늄 다이캐스팅 제품의 최소 두께와 같은 다이캐스팅 원리를 활용합니다.

연구의 목적:

본 연구의 주된 목적은 특히 다이캐스팅 제조 제약 조건을 고려하여 설계된 LED 전구용 다양한 방열판 형상에 대한 열해석을 수행하는 것입니다. 목표는 이러한 방열판 설계의 방열 효과를 분석하고 LED 전구에 최적의 열 성능을 제공하는 형상을 식별하는 것입니다.

핵심 연구:

본 연구의 핵심은 LED 전구용 세 가지 다른 방열판 하단 설계(Type (a), Type (b), Type (c))에 대해 유한요소법(FEM)을 사용한 과도 열해석을 수행하는 것입니다. LED 전구 모델은 LED 소자, PCB, 알루미늄 케이스 및 방열판과 같은 구성 요소를 포함합니다[Fig. 3]. 방열판 설계는 Pro-engineer 소프트웨어를 사용하여 모델링되었으며[Fig. 4], 다이캐스팅에 적용 가능한 최소 두께를 통합했습니다[Table 1]. 본 연구는 시뮬레이션된 작동 조건 하에서 LED 소자 및 방열판의 온도 분포를 평가하여 열 성능을 비교합니다.

5. 연구 방법론

연구 설계:

본 연구는 LED 전구용 세 가지 고유한 방열판 하단 설계(Type (a), Type (b), Type (c), [Fig. 4] 참조)에 대한 비교 분석을 채택했습니다. 과도 열해석을 수행하여 열 평형 상태에 도달할 때까지 시간 경과에 따른 온도 변화를 관찰했습니다. 방열판은 다이캐스팅 제조 원칙, 특히 알루미늄 합금의 최소 벽 두께를 준수하여 설계되었습니다[Table 1].

데이터 수집 및 분석 방법:

[Fig. 3]에 표시된 LED 전구 구조는 유리캡, 16개의 LED 소자, PCB, 알루미늄 케이스, 방열판 하단 및 상단, 소켓으로 구성됩니다. 이러한 구성 요소는 Pro-engineer를 사용하여 3D로 모델링되었습니다. 알루미늄, 구리, 폴리카보네이트, 유리 및 GaN의 재료 특성은 [Table 3] 및 [Table 4]에 따라 정의되었습니다.

과도 열해석이 수행되었습니다. 경계 조건에는 LED 전구 외부 표면의 자연 대류(주변 온도 27°C)가 포함되었습니다. LED 효율을 20~30%로 가정하여 16개 LED 소자 각각에 대해 단위 부피당 455,000 W/m³의 열 발생이 설정되었습니다. 시뮬레이션은 7,200초 동안 실행되었습니다. LED 전구 및 방열판의 절점 및 요소 수는 [Table 5]에 자세히 설명되어 있습니다.

연구 주제 및 범위:

본 연구는 LED 전구용 다이캐스팅 방열판의 열해석 및 최적 설계에 중점을 둡니다. 범위는 다음을 포함합니다:

- LED 전구 어셈블리에 통합된 세 가지 다른 방열판 하단 형상(Type (a), Type (b), Type (c)) 모델링.

- [Table 1]에 따른 알루미늄 부품의 최소 두께와 같은 다이캐스팅 설계 제약 조건 적용.

- FEM을 사용한 과도 열해석을 수행하여 LED 소자 및 방열판 표면의 온도 분포 결정.

- 세 가지 방열판 설계의 열 성능을 비교하여 가장 효과적인 방열 형상 식별.

6. 주요 결과:

주요 결과:

과도 열해석에서 7,200초 작동 후 16개 LED 소자의 온도가 기록되었습니다. [Table 6]은 각 LED 유형에 대한 최소 및 최대 온도를 요약합니다. 예를 들어, Type (a)의 경우 LED 온도 분포는 [Fig. 7]에 나와 있습니다. 모든 LED 유형은 안정적인 작동 한계 내의 온도를 나타냈습니다.

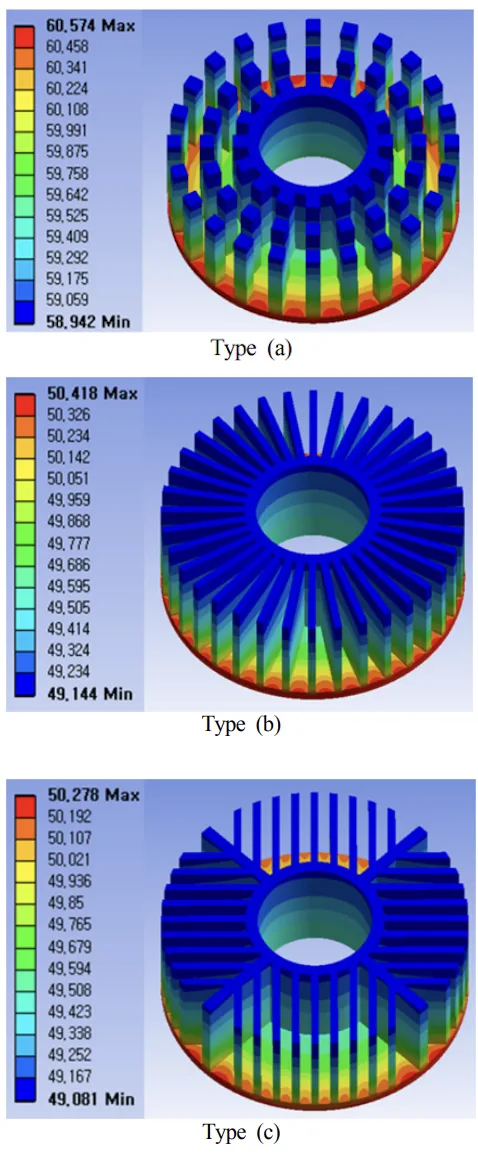

방열판 하단 온도는 [Fig. 8]의 온도-시간 곡선에서 알 수 있듯이 약 3,000초 작동 후 열 평형에 도달했습니다. 7,200초 후 방열판 하단의 온도 분포는 [Fig. 9]에 나와 있으며, [Table 7]에는 최소 및 최대 온도가 자세히 설명되어 있습니다.

결과에 따르면 Type (a) 방열판이 가장 높은 온도를 보인 반면, Type (c)는 가장 낮은 온도를 보여 Type (c)의 우수한 방열 성능을 나타냈습니다.

- LED 최대 온도: Type (a) 67.254°C, Type (b) 57.21°C, Type (c) 57.049°C.

- 방열판 하단 최대 온도: Type (a) 60.574°C, Type (b) 50.418°C, Type (c) 50.278°C.

![[Fig. 4] Type of heat sink bottom](https://castman.co.kr/wp-content/uploads/image-2234.webp)

그림 이름 목록:

- [Fig. 1] 직접압출법 및 다이캐스팅으로 제작되는 heat sink

- [Fig. 2] LED 전구의 기본 구성[4]

- [Fig. 3] LED 전구의 구조

- [Fig. 4] Heat sink bottom의 형상

- [Fig. 5] 평면 벽의 열전달 향상을 위한 fin의 사용[6]

- [Fig. 6] 각 heat sink의 요소

- [Fig. 7] LED의 온도분포

- [Fig. 8] 시간에 따른 heat sink의 온도변화

- [Fig. 9] Heat sink의 온도분포

7. 결론:

본 연구는 다이캐스팅 제작을 기준으로 하는 LED전구에서 heat sink의 3가지 형상에 대한 transient thermal 해석을 통하여 얻은 결론은 다음과 같다.

(1) Die casting 제작을 기본으로 하는 최소벽 두께를 갖는 각기 다른 3가지 형상의 heat sink의 열해석을 통하여 각 Type의 온도분포를 알아본 결과 3가지 Type 모두 LED 소자가 안정적으로 작동할 수 있는 온도를 유지하였다.

(2) 3가지 Type의 heat sink 중 Type (c)가 가장 방열성능이 좋은 것으로 나타났다.

(3) Die casting으로 제품을 양산 시 금형의 수명, 고장의 발생 및 제품추출 시 제품의 변형 등을 고려한다면, 금형 core의 형상이 좁아지는 형상이 아닌 동일한 간격으로 형성할 수 있는 Type (c)가 가장 적합할 것으로 보인다.

8. 참고 문헌:

- [1] S. H. Hwang., "Study on thermal design of LED lights", Master's thesis, pp. 1-5,13-24, 2010.

- [2] S. H. Hwang, S. J. Park and Y. L. Lee, "A Study of Optimal Thermal Design for a 10W LED Lamp", J. of the Korea Academia-Industrial cooperation Society, Vol. 11, No. 7, pp. 2317-2322, 2010. DOI: http://dx.doi.org/10.5762/KAIS.2010.11.7.2317

- [3] J. M. Lee, B. M. Kim, et al., "FE Analysis of Extrusion Process for Heat sink", Proceedings of annual meeting of KSTP, pp. 313-317, 2003.

- [3] J. I. Park, Y. C. Yoon, et al., "Shape Optimization of Die Casting Mold for Improvement Fatigue Life Based on Fatigue Analysis", Proceedings of annual meeting of Korean Society of Machine Tool Engineers, pp. 291-296, 2009.

- [4] D. I. Shin, and K. J. Park, "The Design Study for LED lightning lamp heat Sink Structure," Proceedings of Korean Society of Design Science, pp. 90 - 91, 2010.

- [5] B. H. Cho, "Finite Element Heat transfer analysis of Heat sink for LED Socket", Maste- r's thesis, pp. 39-53, 2011.

- [6] B. C. Park, H. K. Park, et al., "INTRODUCTION TO HEAT TRANSFER, FIFTH EDITION," TEXT BOOKS, pp. 280 – 283, 2007

- [7] S. B. Park, and Y. H. Seo., "Die Casting Product Design", PRESS TECHNOLOGY, No. 11, pp. 76-87, 2000

- [8] W. John, P. Shawn, et al., "100,000 Hour Lifetimes And Other LED Fairytales," 2008 LED Transformation, LLC, pp. 46 – 58, 2008.

9. 저작권:

- 본 자료는 "장현석, 이준성, 박동근"의 논문입니다. "유한요소법을 이용한 방열판 설계를 위한 열해석"을 기반으로 합니다.

- 논문 출처: http://dx.doi.org/10.5762/KAIS.2013.14.3.1027

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.

![[Fig. 8] Temperature distribution of heat sink](https://castman.co.kr/wp-content/uploads/Fig.-8-Temperature-distribution-of-heat-sink.webp)