이 소개 내용은 "[Materiali in tehnologije / Materials and technology]"에 게재된 논문 "[WATER-SOLUBLE CORES – VERIFYING DEVELOPMENT TRENDS]"를 기반으로 합니다.

1. 개요:

- 논문 제목: WATER-SOLUBLE CORES – VERIFYING DEVELOPMENT TRENDS (수용성 코어 – 개발 동향 검증)

- 저자: Eliška Adámková, Petr Jelínek, Jaroslav Beňo, František Mikšovský

- 발행 연도: 2015

- 게재 학술지/학회: Materiali in tehnologije / Materials and technology

- 키워드: salt cores (염 코어), inorganic salts (무기염), die casting (다이캐스팅), warm box (웜박스), non-ferrous metals (비철금속)

2. 초록:

순수 무기염 기반 코어의 적용은 특히 중력 및 저압 다이캐스팅 분야에서 20세기 말부터 알려져 왔습니다. 현대 기술 동향은 비철합금 고압 다이캐스팅 분야에서의 코어 사용으로 이어지고 있습니다. 주요 코어 생산 방법에는 고압 압착(high-pressure squeezing) 및 쇼팅(shooting) (웜박스)이 포함됩니다. 연구 과정에서 순수 염 적용은 고압 주조에 그다지 적합하지 않다는 것이 밝혀졌습니다. 이것이 정의된 특성을 가진 복합 염 기반 매트릭스가 사용되기 시작한 이유입니다. 본 논문의 목적은 다양한 NaCl 화합물의 화학적 조성, 입자 형상 및 형태가 Al 합금 고압 다이캐스팅에 사용되는 수용성 염 코어의 기계적 특성(굽힘 강도)에 미치는 영향을 검증하고, 압착 및 쇼팅 방법으로 인한 특성을 평가하는 것입니다.

3. 서론:

다양한 기술 분야(자동차 산업)의 발전과 함께 점점 더 어렵고 복잡한 주물에 대한 요구가 증가하고 있으며, 이러한 주물은 기계적으로 제거하기가 매우 어렵습니다. 폐기 가능하고(disposable), 무기질이며, 수용성인 염 코어를 적용하는 기술은 기계적 세척이 어려운 영역에서 코어를 제거하는 어려움에 대한 해결책 중 하나입니다[1]. 수용액으로부터 염의 역결정화(reverse crystallization)는 코어의 수용성 덕분에 가능하며, 이는 환경 친화적인 폐쇄 회로 코어 생산을 만드는 요구 사항입니다.

수용성 염 코어의 사용은 지금까지 비철합금 중력 및 저압 다이캐스팅 분야에서 알려져 왔습니다[2]. Al 합금 고압 다이캐스팅 분야에서 수용성 염 코어 적용 기술 개발에 대한 연구에 집중함으로써 유망한 가능성이 창출될 수 있습니다[3, 4]. 현재 두 가지 염 코어 제조 기술이 개발되고 있습니다: 재결정화 공정을 이용한 고압 압착(high-pressure squeezing)과 알칼리 규산염(alkaline silicates)과 같은 무기 바인더를 이용한 쇼팅(shooting)입니다[5, 6]. 화학적으로 순수한 염으로 염 코어를 생산하는 재료 구매 비용을 고려할 때, 기본 염 매트릭스를 만들기 위한 더 적합한 해결책을 찾아야 합니다.

4. 연구 요약:

연구 주제 배경:

점점 더 복잡해지는 주물 생산은 코어 제거에 어려움을 야기합니다. 수용성 염 코어는 특히 기계적 접근이 어려운 부위에 대한 기술적 해결책을 제공하며, 역결정화를 통해 환경 친화적인 폐쇄 루프 생산을 가능하게 합니다.

기존 연구 현황:

수용성 염 코어는 중력 및 저압 다이캐스팅에서 사용이 확립되어 있습니다[2]. Al 합금 고압 다이캐스팅에서의 적용 가능성에 대한 연구가 진행 중입니다[3, 4]. 주요 제조 방법으로는 고압 압착[5, 6]과 무기 바인더를 이용한 쇼팅[5, 6]이 개발되고 있습니다. 화학적으로 순수한 염의 높은 비용 때문에 일반 염(common salt)을 이용한 비용 효율적인 대안 연구가 필요합니다.

연구 목적:

본 연구는 체코 시장에서 상업적으로 이용 가능한 다양한 NaCl 염(일반 염)이 코어 생산 시 고가의 화학적 순수 염을 대체할 수 있는지 검증하는 것을 목표로 합니다. 염의 원산지(암염, 알파인 염, 해염), 화학적 조성, 입자 형상 및 표면 형태가 고압 압착 및 쇼팅 방법으로 제조된 염 코어의 기계적 특성(굽힘 강도)에 미치는 영향을 조사합니다.

핵심 연구 내용:

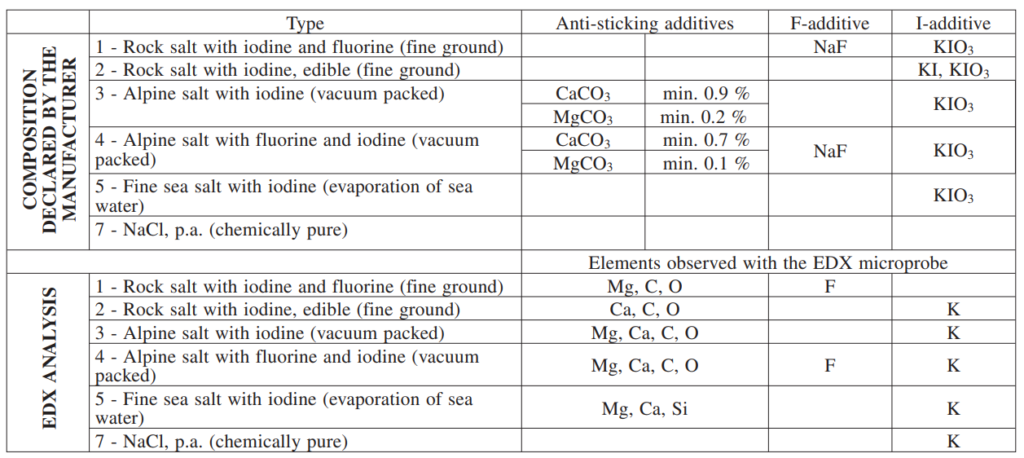

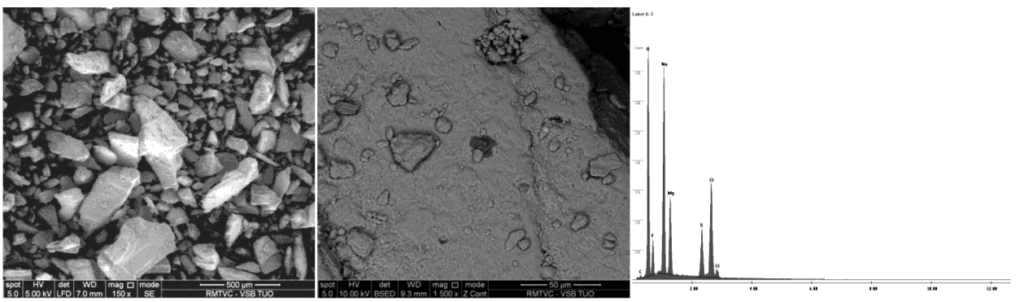

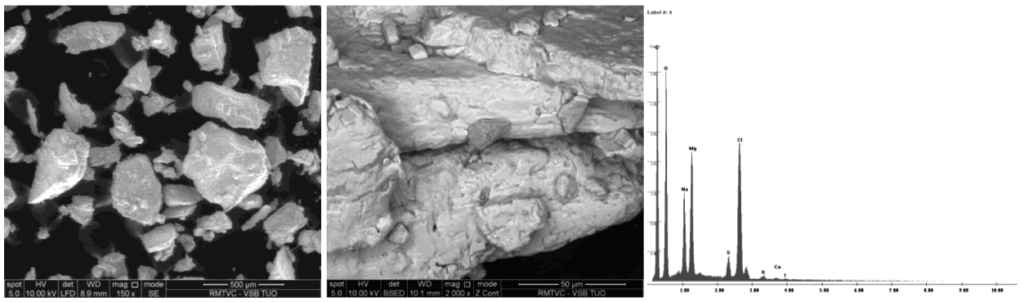

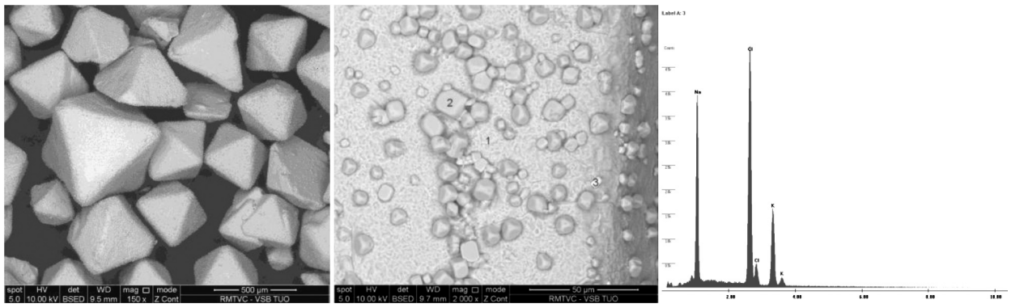

이 연구는 제조사에서 명시한 화학적 조성, 입자 형상 및 형태(표 1)를 기준으로 6가지 다른 유형의 NaCl 염(공업용/일반 및 화학적 순수)을 선택했습니다. 두 가지 방법으로 염 코어를 제작했습니다: 쇼팅(웜박스, Na-규산염 바인더 사용) 및 고압 압착. 코어의 기계적 특성(굽힘 강도)을 다양한 조건(공기 중 24시간 후, 건조 후)에서 평가했습니다. 겉보기 기공률(apparent porosity)을 계산했고, 실제 기공률(actual porosity)은 수은 포로시미터로 측정했습니다. 입자 형상, 표면 형태 및 첨가제 존재 여부를 SEM 및 EDX 기술을 사용하여 분석했습니다(그림 4-7). 두 방법으로 제조된 코어의 흡습성(hygroscopicity)도 조사했습니다(그림 8).

5. 연구 방법론

연구 설계:

본 연구는 상업적으로 이용 가능한 다양한 종류의 NaCl 염으로 두 가지 다른 제조 기술(쇼팅 및 고압 압착)을 사용하여 만든 수용성 염 코어의 특성을 비교하는 실험 설계를 사용했습니다. 굽힘 강도, 기공률, 흡습성과 같은 주요 특성을 측정하고 비교했습니다. 미세 구조 분석(SEM/EDX)을 사용하여 염 특성과 코어 특성 간의 상관 관계를 분석했습니다.

데이터 수집 및 분석 방법:

- 염 선택: 제조사가 명시한 화학적 조성(표 1)을 기준으로 6가지 유형의 NaCl 염을 선택했으며, 이는 다양한 원산지(암염, 알파인 염, 해염) 및 순도 수준(화학적 순수 포함)을 대표합니다.

- 코어 생산 (쇼팅): NaCl 100 질량부와 Na-규산나트륨(M = 1.85) 5 질량부의 혼합물을 사용했습니다. 경화 시간 50초, 코어 박스 온도 190°C, 쇼팅 속도 7.5s, 공기 압력 7.5-8 bar 조건에서 코어를 생산했습니다. 원 입도(original granulometry)와 체로 거른 분획(0.063-1.0 mm) 모두를 테스트했습니다.

- 코어 생산 (압착): NaCl 습도 0.65–1.04 %의 체로 거른 분획(0.063-1.0 mm)을 사용했습니다. 압착력 200 kN, 압착 응력 104 MPa, 하중 속도 9 kN/s 조건에서 코어를 생산했습니다.

- 기계적 시험: 굽힘 강도를 공기 중에서 24시간 후 및 건조 후(쇼팅 코어: 160 °C에서 1시간, 압착 코어: 105 °C에서 1시간) 측정했습니다.

- 기공률 측정: 겉보기 기공률은 부피 밀도(bulk density)로부터 계산했습니다 (식 1). 실제 기공률, 기공 크기 및 분포는 수은 포로시미터(mercury porosimeter)를 사용하여 측정했습니다 (표 3).

- 미세 분석: SEM을 사용하여 입자 형상 및 표면 형태를 관찰했습니다. EDX 미세 분석으로 염의 원소 조성 및 첨가제를 확인했습니다 (표 2, 그림 4-7).

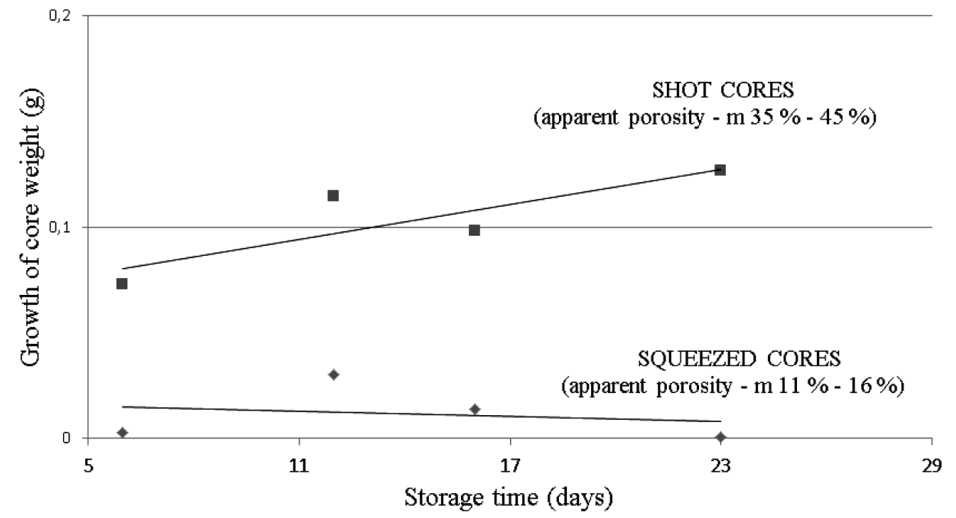

- 흡습성 시험: 조절된 기후 조건(35-58 % RH, 20.7-24.9 °C)에서 보관된 코어의 무게 변화를 23일 동안 측정했습니다 (그림 8).

연구 주제 및 범위:

이 연구는 Al 합금 고압 다이캐스팅에 잠재적으로 사용될 수 있는 수용성 코어 생산 시 화학적 순수 NaCl을 대체할 다양한 일반 NaCl 염의 적합성을 평가하는 데 중점을 두었습니다. 연구 범위는 다음과 같습니다:

- 여섯 가지 NaCl 염 유형(암염, 알파인 염, 해염, 화학적 순수) 비교.

- 두 가지 코어 제조 방법 평가: 쇼팅 및 고압 압착.

- 코어 특성 평가: 굽힘 강도, 겉보기 및 실제 기공률, 흡습성.

- 염 특성 분석: 화학적 조성, 입자 형상, 표면 형태 및 SEM/EDX를 이용한 첨가제 효과 분석.

- 미분(dust fraction) 제거 및 건조가 코어 특성에 미치는 영향.

6. 주요 결과:

주요 결과:

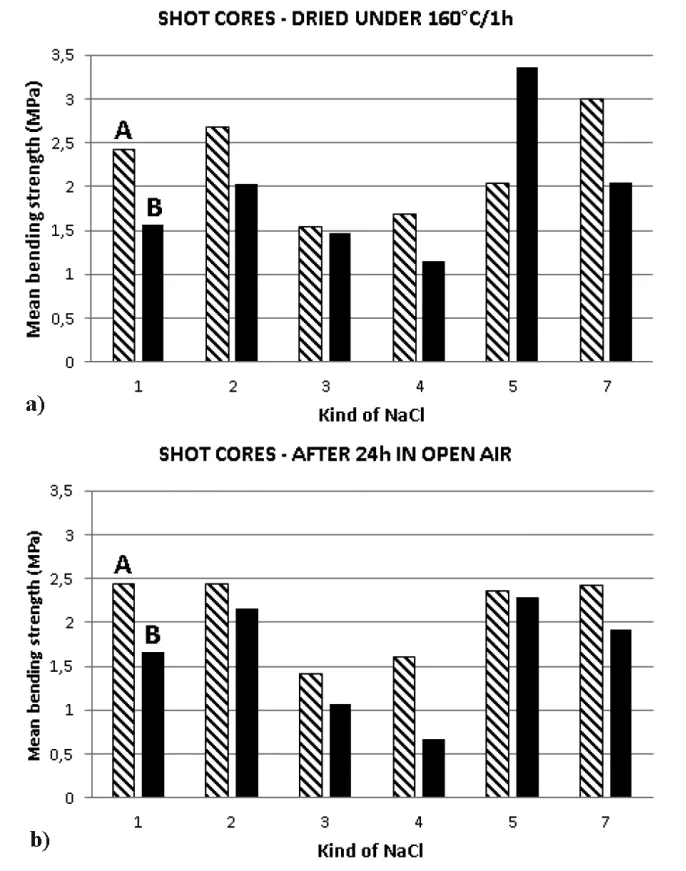

- 압착 방법으로 제조된 코어는 쇼팅 코어에 비해 지속적으로 2-3배 더 높은 굽힘 강도를 달성했습니다 (그림 1, 2, 3).

- 압착 코어는 쇼팅 코어(19-24%)에 비해 훨씬 낮은 실제 기공률(6-12%)을 보였으며 (표 3), 이는 더 낮은 흡습성으로 이어졌습니다 (그림 8).

- 쇼팅 코어는 높은 기공률과 상관관계가 있는 높은 흡습성을 보여 실제 적용 시 표면 보호(코팅, 윤활제)의 필요성을 시사했습니다 (섹션 7).

- 쇼팅 코어의 경우, 미분(< 0.063 mm)을 제거하면 일반적으로 굽힘 강도가 감소하고(해염 제외) 겉보기 기공률이 증가했습니다 (그림 1, 2). 건조는 쇼팅된 해염 코어의 강도를 크게 증가시켰습니다 (그림 1a).

- 건조는 압착 코어의 굽힘 강도를 크게 증가시켰습니다 (그림 3a).

- 분쇄된 암염(샘플 1, 2)은 일반적으로 두 생산 방법 모두에서 우수한 강도 결과를 나타냈습니다. 암염에 존재하는 미세 분진은 강도에 긍정적으로 기여했습니다 (섹션 8).

- 재결정화로 인해 규칙적인 입방체 형태를 가진 알파인 염(샘플 3, 4)은 낮은 강도를 보였습니다. 이는 EDX로 확인된 고착 방지 첨가제(CaCO3, MgCO3) 때문이며 (그림 5), 이는 쇼팅(규산염 결합) 및 압착(재결정화) 중 입자 결합을 방해했습니다 (섹션 4, 7).

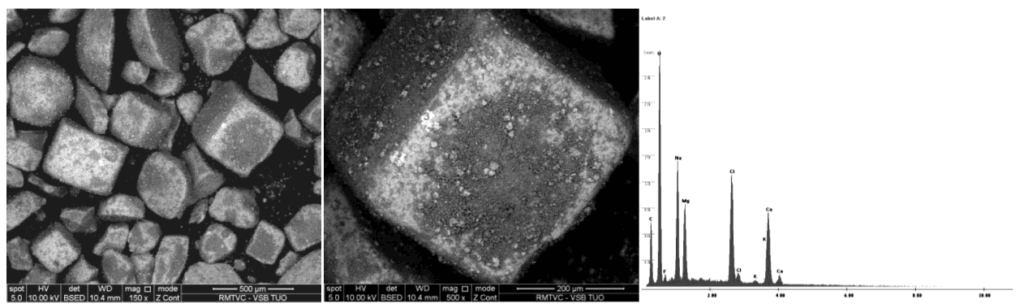

- 규칙적인 쌍피라미드(dipyramidal) 입자 형태를 가진 화학적 순수 NaCl(샘플 7)은 압착 및 쇼팅 코어 모두에서 높은 강도를 보였습니다. SiO2 모래와 유사한 이 형태는 높은 배위수(coordination number)를 가능하게 하며 두 코어 생산 방법 모두에 유리한 것으로 보입니다 (섹션 3.2, 4, 7, 그림 7).

- 일부 상업용 염(특히 알파인 염)에 존재하는 고착 방지 첨가제(CaCO3, MgCO3, SiO2, K4[Fe(CN6)]·3H2O)는 두 생산 기술 모두에서 코어 강도 특성에 부정적인 영향을 미쳤습니다 (섹션 7, 8).

- 이 연구는 화학적 순수 염이 수용성 코어 생산을 위해 상당히 저렴한(최대 50배) 분쇄 암염으로 적절히 대체될 수 있다는 결론을 내렸습니다 (섹션 8).

Figure 이름 목록:

- Figure 1: Comparison of the mean bending strengths of 6 types of shot salt: a) after drying and b) after 24 h in the open air (the mean value for 6 cores; A – original granularity, B – fraction of 0.063–1.0 mm)

- Figure 2: Comparison of: a) the mean bending strengths and b) apparent porosities of 6 types of shot salts after 24 h in the open air (the mean value for 6 cores; A – original granularity, B – fraction of 0.063–1.0 mm)

- Figure 3: Comparison of: a) the mean bending strengths and b) apparent porosities of 6 types of squeezed salts (the mean value for 6 cores; A – cores additionally dried at 105 °C 1 h, B – 24 h in the open air)

- Figure 4: Shattered surface of crushed-rock salts (samples Nos. 1, 2) and EDX analysis of its chemical composition

- Figure 5: Regular cubic grains of Alpine salts (samples Nos. 3, 4) and EDX analysis confirming the presence of anticaking agents on the salt grain surface (MgCO3, CaCO3)

- Figure 6: Oval form of sea-salt grains (sample No. 5) and EDX analysis of its chemical composition

- Figure 7: Regular dipyramidal form of NaCl, p. a. – standard (sample No. 7) and EDX analysis of its chemical composition

- Figure 8: Different hygroscopicity trends for squeezed and shot cores

7. 결론:

본 연구는 비철합금의 중력, 저압 및 고압 다이캐스팅에 잠재적으로 적용 가능한 주조 코어 생산을 위해 고가의 화학적 순수 염을 일반 염으로 대체할 가능성을 조사했습니다.

- 최상의 강도 결과는 압착 및 쇼팅 방법 모두에 분쇄 암염을 사용했을 때 얻어졌습니다. 이러한 염에 존재하는 미세 분진은 코어 강도에 긍정적으로 기여했습니다.

- 재결정화된 규칙적인 입방체 형태의 염(알파인 염)은 낮은 강도 때문에 덜 적합했으며, 이는 결합 메커니즘을 방해하는 고착 방지 첨가제(SiO2, MgCO3, CaCO3, K4[Fe(CN6)]·3H2O)의 부정적인 영향을 받았습니다.

- 화학적 순수 염의 쌍피라미드 형태는 강도에 유리했습니다.

- 생산 방법을 비교했을 때, 압착 코어는 더 낮은 실제 기공률로 인해 더 높은 기계적 특성(굽힘 강도)과 최소한의 흡습성을 보였습니다.

- 본 연구는 화학적 순수 염이 일반 암염으로 효과적으로 대체될 수 있으며, 상당한 비용 절감(최대 50배 저렴)을 제공함을 입증했습니다.

8. 참고문헌:

- [1] H. Michels et al., Suitability of lost cores in rheocasting process, Trans. Nonferrous Met. Soc. China, 20 (2010), s948–s953

- [2] P. Stingl, G. Schiller, Leichte und rückstandfreie Entkernung, Giesserei Erfahrungsaustausch, 6 (2009), 4–8

- [3] P. Jelínek et al., Salt cores in high-pressure die-casting technology, In: 5. Holečkova's conference, 1 edition, Czech Foundry Society, Brno 2013, 63–67 (in Czech)

- [4] E. Adámková et al., Technology of Water Soluble Cores for Foundry Applications, Proceedings of XX. International Student's Day of Metallurgy, Cracow, Poland, 2013, 8 p. (CD-ROM)

- [5] P. Jelínek et. al., Development of technology of salt cores manufacture, Slévárenství, LXI (2013) 1–2, 28–31 (in Czech)

- [6] P. Jelínek et. al., Influencing the strength characteristics of salt cores soluble in water, Slévárenství, LX (2012) 3–4, 85–89 (in Czech)

9. 저작권:

- 이 자료는 "Eliška Adámková, Petr Jelínek, Jaroslav Beňo, František Mikšovský"의 논문입니다. "[WATER-SOLUBLE CORES – VERIFYING DEVELOPMENT TRENDS]"를 기반으로 합니다.

- 논문 출처: [DOI URL은 제공된 문서에서 확인할 수 없음]

이 자료는 상기 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.