본 소개 자료는 "[Materials Characterization]"에 게재된 "[Evaluation of detrimental effect on the ductility caused by the inhomogeneous skin and casting defects in a high pressure die cast recycled secondary alloy]" 논문을 기반으로 합니다.

![Fig. 1. (a) Diagram of HPDC configuration showing different parts, (b) Top view of an actual cast part, and (c) Side view of an actual cast part showing the steps with wall thickness of 1-, 2-, 4-, 6-, 10- and 15-mm. (Adapted with permission from Dalai et al. [19]).](https://castman.co.kr/wp-content/uploads/image-2067-png.webp)

1. 개요:

- 논문 제목: Evaluation of detrimental effect on the ductility caused by the inhomogeneous skin and casting defects in a high pressure die cast recycled secondary alloy

- 저자: Biswajit Dalai, Simon Jonsson, Manel da Silva, Fredrik Forsberg, Liang Yu, Jörgen Kajberg

- 발행 연도: 2025

- 게재 학술지/학회: Materials Characterization

- 키워드: Secondary alloy (2차 합금), AlSi10MnMg(Fe) alloy, High pressure die casting (고압 다이캐스팅), Ductility (연성), Inhomogeneous skin (불균일 스킨), Porosity (기공), Cold flake (콜드 플레이크)

2. 초록:

자동차용 고압 다이캐스팅(HPDC) 응용 분야에서 재활용 합금 사용이 빠르게 증가하고 있습니다. HPDC 공정 중 주조 표면에 일반적으로 유도되는 스킨 미세구조는 HPDC 주물의 특성을 향상시키는 것으로 여겨지지만, 항상 주조 표면 전체에 걸쳐 연속적으로 형성되지 않을 수 있으며 이로 인해 기계적 특성에 영향을 미칠 수 있습니다. 따라서 본 연구는 재활용 2차 AlSi10MnMg(Fe) 합금의 HPDC 주물에서 나타나는 연성에 대해 불균일하게 형성된 표면 스킨의 영향과 다른 결함의 영향을 평가하고 비교했습니다. 본 연구에서 불균일 스킨 형성은 HPDC 공정에 의해 생성된 "파도와 호수(waves and lakes)" 유형의 결함과 관련된 현상에 기인했습니다. 이러한 스킨 구조는 앞서 언급한 불균일성으로 인해 인접한 매트릭스와의 결합 불량으로 급격한 파괴를 겪음으로써, 본 사례에서 시험된 변형률 속도와 관계없이 HPDC 주물의 연성을 제한했습니다. 조사된 AlSi10MnMg(Fe) 합금에 일반적으로 HPDC 공정 합금 파괴의 주요 원인으로 간주되는 다량의 기공, 콜드 플레이크 및 금속간 화합물이 포함되어 있음에도 불구하고, 본 사례에서는 불균일 스킨층의 영향이 다른 모든 요인을 압도했습니다. HPDC 공정 AlSi10MnMg(Fe) 합금의 연성에 대한 해로운 영향의 순서는 불균일 스킨, 콜드 플레이크, 기공 순서를 따랐으며, 스킨의 불균일성이 가장 해로운 것으로 나타났습니다.

3. 서론:

자동차 산업의 오랜 초점인 비용 효율성과 승객 안전은 구조 부품 생산을 위한 고압 다이캐스팅(HPDC) 사용 증가로 이어졌습니다. 이는 높은 치수 정밀도, 짧은 사이클 타임, 박육 주조 능력 때문입니다. 재료 개발은 우수한 주조성, 다이 점착 방지, 연성을 제한하는 취성 β-Al5FeSi(β-Fe) 화합물 회피 요구사항을 통해 진행되어 왔으며[5-7], 이는 제어된 Fe 및 Mn 함량을 가진 1차 AlSi10MnMg 합금 개발로 이어져 해로운 β-Fe를 억제하고 덜 해로운 α-금속간 화합물(α-Fe) 형성을 촉진하여 기계적 특성을 향상시켰습니다[5-7, 9]. 최근에는 지속 가능성에 대한 관심으로 재활용 2차 AlSi10MnMg(Fe) 합금 사용이 증가하고 있습니다. 이는 일반적으로 스크랩 재활용으로 인해 Fe 함량이 높아[4, 7] β-Fe 형성 위험이 있습니다. 연구는 2차 합금 조성을 최적화하여(특히 Mn:Fe 비율) 1차 합금과 유사한 특성을 달성하는 것을 목표로 합니다[11, 14-17]. HPDC와 관련된 "스킨" 층은 다이 표면에서의 급속 응고로 형성된 미세립 α-Al 상입니다[20]. 일반적으로 유익하다고 여겨지지만, 문헌에서는 이 스킨이 불균일할 수 있음을 시사하며[21-23], 이는 이전 연구에서 간과되었을 수 있는 요인입니다[20, 24-27]. 이는 HPDC 공정 중 일반적으로 발생하는 기공(가스 및 수축 기공)[26-29] 및 콜드 플레이크[32-34]와 같은 다른 주조 결함과 비교하여 불균일 스킨의 영향에 대한 의문을 제기합니다. 기존 문헌은 이러한 결함의 부정적인 영향을 상세히 설명하지만, 특히 불균일 스킨 형성 메커니즘 및 2차 합금에서의 영향, 특히 충돌 시나리오와 관련된 높은 변형률 속도 하에서의 영향을 포함하여 이러한 다양한 특징들의 상대적 영향을 평가하고 비교하는 연구는 부족합니다.

4. 연구 요약:

연구 주제 배경:

고압 다이캐스팅(HPDC)은 자동차 구조 부품에 점점 더 많이 사용되고 있습니다. 지속 가능성을 위해 1차 합금을 대체하여 재활용 2차 Al-Si-Mn-Mg 합금(예: AlSi10MnMg(Fe))을 사용하려는 경향이 커지고 있습니다. 그러나 2차 합금은 종종 Fe 함량이 높아 해로운 상을 형성할 수 있으며, 기공, 콜드 플레이크 및 표면 스킨층을 포함한 주조 결함에 의해 특성이 영향을 받을 수 있습니다. 불균일한 스킨층의 형성과 영향은 다른 결함에 비해 완전히 이해되지 않았습니다.

기존 연구 현황:

기존 연구는 제어된 Fe/Mn을 가진 1차 AlSi10MnMg 합금의 이점을 확립했습니다[6, 7, 9]. 2차 AlSi10MnMg(Fe) 합금에 대한 연구는 취성 β-Fe 상을 피하기 위해 Mn:Fe 비율을 최적화하는 것을 탐구했습니다[11, 14-17]. HPDC 합금 연성에 대한 기공[26, 27, 29-31] 및 콜드 플레이크[32-34]의 해로운 영향은 알려져 있습니다. 일부 연구는 스킨층 불균일성을 지적했으며[21-23], 저자들의 이전 연구[19]는 불균일 스킨이 연구된 2차 합금의 연성을 제한했음을 나타냈습니다. 그러나 이러한 다양한 특징(불균일 스킨, 기공, 콜드 플레이크)의 해로운 영향을 순위화하는 비교 연구는 부족하며, 불균일 스킨 형성 메커니즘과 그 영향, 특히 다양한 변형률 속도 하에서의 영향에 대한 상세한 이해도 부족합니다.

연구 목적:

본 연구의 목적은 다양한 주조 두께(2mm ~ 10mm)를 가진 HPDC 공정 재활용 2차 AlSi10MnMg(Fe) 합금의 연성 및 파괴 거동에 대한 미세구조 및 주조 결함의 진화와 영향을 조사하는 것입니다. 연구는 초기에 기공을 잠재적으로 지배적인 요인으로 초점을 맞추었지만, 불균일 스킨, 콜드 플레이크 및 기공의 영향을 평가하고 비교하기 위해 확장되었습니다. 또한, 2차 합금의 인장 특성 및 파괴 거동에 대한 변형률 속도(0.001 s⁻¹ ~ 10 s⁻¹)의 영향을 조사했습니다.

핵심 연구 내용:

본 연구는 재활용 2차 AlSi10MnMg(Fe) 합금으로 다양한 벽 두께(1mm ~ 15mm)를 가진 HPDC 스텝 주물을 생산하는 것을 포함했습니다. 주조된 샘플(2, 4, 6, 10mm 단면)의 미세구조는 광학 현미경(OM)을 사용하여 상(α-Al, Al-Si 공정, α-Fe 금속간 화합물)과 스킨층 및 주조 결함(콜드 플레이크, 콜드 숏)과 같은 특징을 식별하기 위해 특성화되었습니다. 2, 6, 10mm 두께 단면의 기공은 X선 마이크로토모그래피(XMT)를 사용하여 정량화되었습니다. 이들 단면에서 가공된 시편에 대해 다양한 변형률 속도(0.001, 0.1, 10 s⁻¹) 하에서 단축 인장 시험을 수행하여 기계적 특성(응력-변형 거동, 연성)을 평가했습니다. 변형된 시편의 파단면과 측면 표면은 주사 전자 현미경(SEM)과 OM을 사용하여 분석되었으며, 시험 중 고속 카메라 이미징과 결합하여 균열 개시 위치와 파괴 메커니즘을 식별했습니다. 이 연구는 관찰된 기계적 거동 및 파괴 모드를 특정 미세구조 특징 및 결함과 연관시켰으며, 궁극적으로 합금 연성에 대한 불균일 스킨, 콜드 플레이크 및 기공의 해로운 영향을 순위화했습니다.

5. 연구 방법론

연구 설계:

본 연구는 실험적 접근 방식을 사용했습니다. 재활용 2차 AlSi10MnMg(Fe) 합금으로 다양한 스텝 두께의 HPDC 주물을 생산했습니다. 재료 특성화 기술(OM, XMT, SEM)을 사용하여 미세구조, 기공 및 결함을 분석했습니다. 기계적 특성은 준정적 및 동적 변형률 속도 하에서의 단축 인장 시험을 통해 평가되었습니다. 파괴 분석을 수행하여 미세구조 특징 및 결함을 기계적 거동 및 파괴 모드와 연관시켰습니다. 이 연구는 다양한 주조 두께와 변형률 속도에 걸쳐 결과를 비교했습니다.

데이터 수집 및 분석 방법:

- 재료: 재활용 2차 AlSi10MnMg(Fe) 합금 (조성은 Table 1 참조).

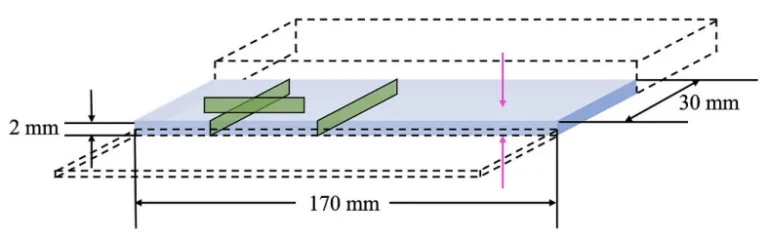

- 주조: Buhler 콜드 챔버 기계를 사용한 HPDC 공정 (세부 사항은 Sec 2.2, Fig. 1 참조), 스텝 주물 생산 (1-15mm 두께). 진공 보조(VDS) 사용.

- 미세구조 분석: 2, 4, 6, 10mm 스텝의 연마된 단면(에칭 안 함)에 대한 OM (위치는 Fig. 2 참조).

- 기공 분석: Zeiss Xradia 620 Versa를 사용한 2, 6, 10mm 스텝의 인장 시편에 대한 XMT 스캔 (세부 사항은 Sec 2.4, Table 2 참조). 데이터는 Zeiss 소프트웨어 및 Dragonfly Pro를 사용하여 재구성 및 분석하여 시각화, 기공 분할(Otsu 임계값 처리), 수밀도, 부피 분율 및 크기 분포 확인.

- 기계적 시험: Instron 1272 (0.001, 0.1 s⁻¹) 및 Instron VHS (10 s⁻¹) 기계를 사용한 시편(형상은 Fig. 3 참조)에 대한 단축 인장 시험 (세부 사항은 Sec 2.5, Table 3 참조). 0.001 s⁻¹에서 균열 개시 관찰을 위해 고속 카메라(Phantom V2512) 사용.

- 파괴 분석: 파단면의 SEM (FEI Magellan 400) 관찰. 파단 부위 인접 측면 연마 표면의 OM 관찰.

연구 주제 및 범위:

- 합금 시스템: 재활용 2차 AlSi10MnMg(Fe) HPDC 합금.

- 변수: 주조 벽 두께 (2, 4, 6, 10mm 분석), 변형률 속도 (0.001, 0.1, 10 s⁻¹).

- 특성화: 미세구조 진화 (α-Al 결정립 크기, α-Fe 금속간 화합물 유형/형태, Al-Si 공정), 스킨층 형성 (존재 유무, 두께, 균일성), 주조 결함 (기공 분포/크기/유형, 콜드 플레이크, 콜드 숏).

- 특성: 인장 응력-변형 거동, 극한 인장 강도(UTS), 총 연신율(TE) / 연성.

- 분석: 미세구조/결함과 인장 특성/파괴 거동 간의 상관관계. 균열 개시 위치 및 파괴 메커니즘 식별. 연성에 대한 불균일 스킨, 콜드 플레이크 및 기공의 해로운 영향 비교.

6. 주요 결과:

주요 결과:

- 연구된 2차 AlSi10MnMg(Fe) 합금(Mn:Fe 비율 2.1)은 취성 β-Fe 상 형성을 성공적으로 피하고 대신 α-Fe 금속간 화합물을 형성했습니다 (Fig. 4).

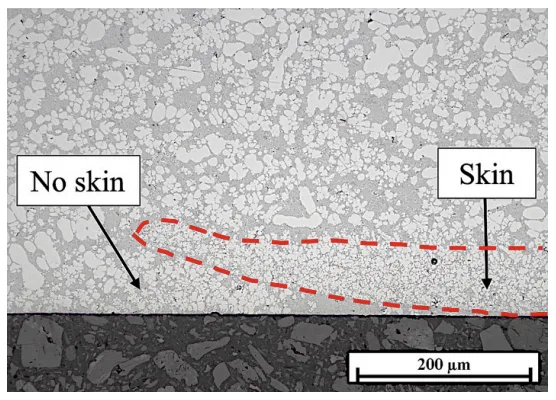

- 미세립 스킨층은 2mm (스킨 두께 = 30-150 µm) 및 4mm (스킨 두께 = 20-90 µm) 주물의 표면에만 형성되었고, 6mm 및 10mm 주물에는 형성되지 않았습니다 (Fig. 5).

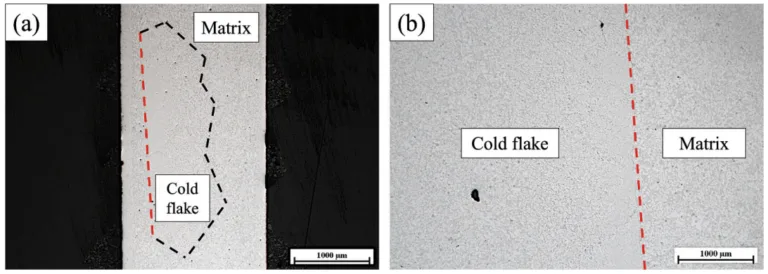

- 존재하는 경우, 스킨층은 상당히 불균일하고 불연속적이었으며, 때로는 주물 두께 내부로 이동하다가 갑자기 끝나는 것처럼 보였습니다 (Fig. 6). 이 형성은 HPDC 중 복잡한 용탕 흐름 및 국부적인 냉각 속도 변화와 관련이 있으며, "파도와 호수" 결함 형성과 유사했습니다 (Fig. 21).

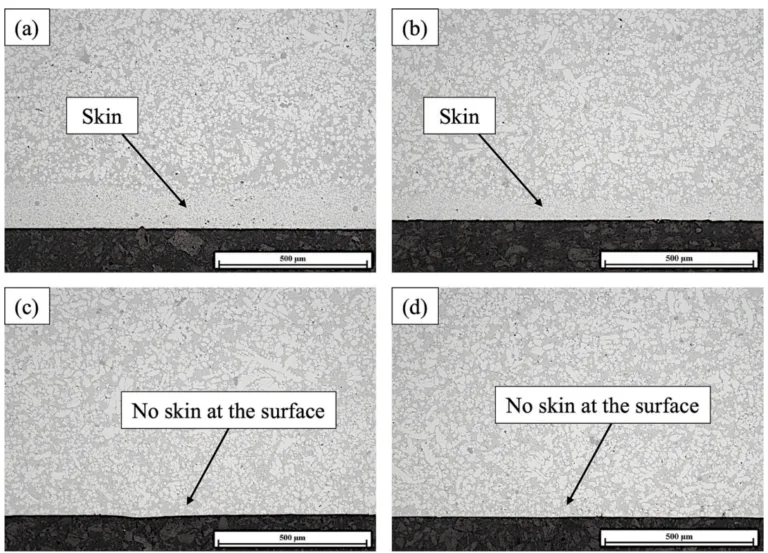

- 콜드 플레이크 및 콜드 숏과 같은 일반적인 주조 결함이 관찰되었으며, 주조 두께가 증가함에 따라 크기와 빈도가 증가했습니다 (Figs. 7, 8).

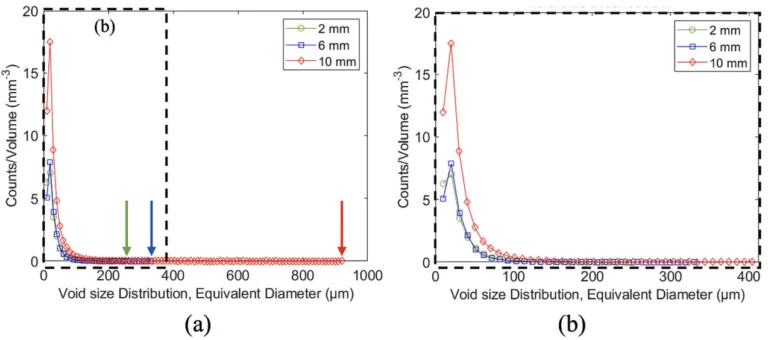

- 기공(가스 및 수축 기공)은 모든 주물에 존재했습니다. 양(수밀도 및 부피 분율)은 2mm 및 6mm 주물에서 유사했지만(약 21-22 pores/mm³, 0.1% vol fraction), 10mm 주물에서는 주로 더 큰 수축 기공으로 인해 크게 증가했습니다(52 pores/mm³, 0.8% vol fraction) (Figs. 13, 14, 15).

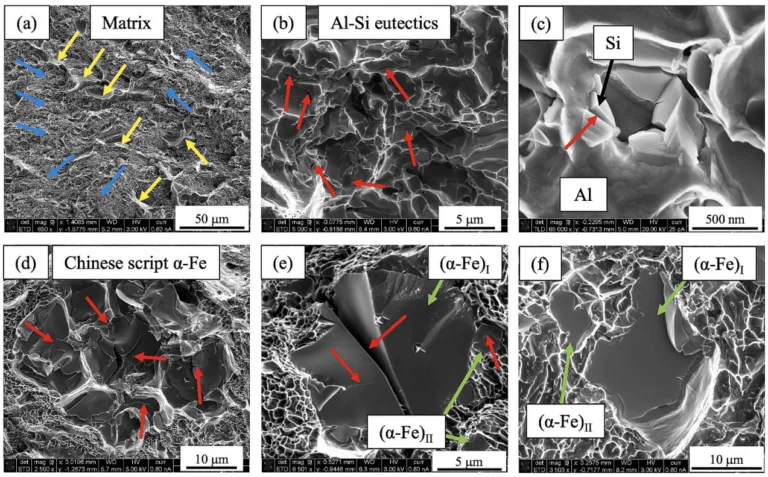

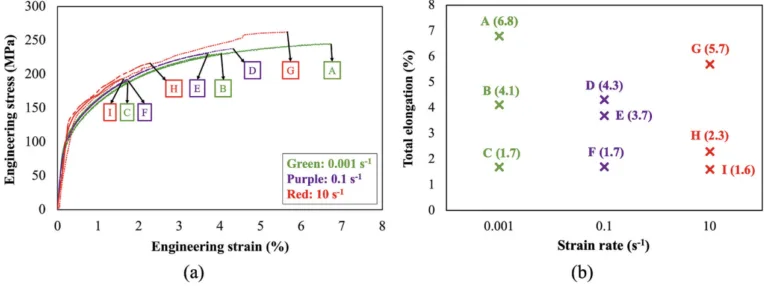

- 인장 시험 결과, 변형률 속도와 관계없이 연성에서 큰 편차(2mm 샘플의 경우 TE 범위 1.6% ~ 6.8%)를 보였습니다 (Fig. 9). 유동 응력은 변형률 속도가 증가함에 따라 약간 증가했습니다.

- 연성은 두께에 따라 변했습니다(0.001 s⁻¹에서 시험): 2mm의 경우 1.5%, 6mm의 경우 2.9%, 10mm의 경우 3.6% (Fig. 16). 모든 샘플은 상당한 네킹 전에 파단되었습니다.

- 파괴 분석 결과, 불균일 스킨층이 하부 매트릭스와의 결합 불량으로 인해 많은 샘플(B, C, E, F, H, I)에서 주요 균열 개시 위치로 작용하여 낮은 연신율에서 박리 및 급격한 파괴를 초래했습니다 (Figs. 10, 11, 12, 18, 22).

- 콜드 플레이크는 평평한 경계(약한 계면)가 하중 축에 대해 약 30° 이상 기울어져 있을 때 급격한 파괴를 일으켰습니다 (Figs. 17b, 19). 하중 축과 평행하게 정렬되었을 때는 그 영향이 미미했습니다 (Fig. 10i).

- 10mm 두께 샘플에서는 큰 수축 기공이 파괴 개시 위치로 확인되었습니다 (Fig. 17c).

- 모든 샘플에서 변형 중 α-Fe 금속간 화합물 및 Al-Si 공정상의 균열이 발생했지만, 전체 연성의 큰 변화를 제어하는 주요 요인은 아닌 것으로 나타났습니다 (Fig. 20).

- 이 HPDC 2차 합금의 연성에 대한 해로운 영향의 순서는 다음과 같이 결정되었습니다: 불균일 스킨 (가장 해로움) > 콜드 플레이크 (방향에 따라 영향 다름) > 기공 (Table 4).

그림 이름 목록:

- Fig. 1. (a) 다른 부품을 보여주는 HPDC 구성 다이어그램, (b) 실제 주조 부품의 상면도, (c) 1-, 2-, 4-, 6-, 10-, 15-mm의 벽 두께 단계를 보여주는 실제 주조 부품의 측면도. (Dalai et al. [19]의 허가를 받아 각색됨).

- Fig. 2. 광학 현미경 분석에 사용된 위치를 녹색 상자로 나타낸 2mm 스텝 두께의 주조 부품 그래픽 표현. 분홍색 화살표는 스킨층이 형성된 것으로 추정되는 두 주조 표면을 나타냅니다. (Dalai et al. [19]의 허가를 받아 각색됨). (이 그림 범례의 색상 참조 해석을 위해 이 기사의 웹 버전을 참조하십시오.)

- Fig. 3. (a) 단축 인장 시험 및 X선 마이크로토모그래피에 사용된 시편 치수를 보여주는 개략도, (b) 시험에 사용된 2mm 벽 두께의 실제 인장 시편. (Dalai et al. [19]의 허가를 받아 각색됨).

- Fig. 4. 주조 상태 AlSi10MnMg(Fe) 합금에서 형성된 특징적인 특징을 보여주는 OM 이미지. (Dalai et al. [19]의 허가를 받아 재인쇄됨).

- Fig. 5. (a) 2mm, (b) 4mm, (c) 6mm, (d) 10mm 벽 두께를 가진 주조 상태 AlSi10MnMg(Fe) 합금의 주조 표면에서 스킨 유무를 보여주는 OM 이미지.

- Fig. 6. 불균일 스킨층을 보여주는 2mm 두께 주조 상태 스텝 부품의 OM 이미지. 스킨이 주물 두께를 통해 이동하다가 빨간색 점선으로 표시된 것처럼 갑자기 끝나는 것으로 나타납니다. (Dalai et al. [19]의 허가를 받아 각색됨). (이 그림 범례의 색상 참조 해석을 위해 이 기사의 웹 버전을 참조하십시오.)

- Fig. 7. 주조 상태 AlSi10MnMg(Fe) 합금에서 생성된 주조 결함을 보여주는 OM 이미지: (a) 빨간색 화살표로 표시된 뚜렷한 평평한 가장자리를 가진 콜드 플레이크, (b) 콜드 숏. (Dalai et al. [19]의 허가를 받아 각색됨). (이 그림 범례의 색상 참조 해석을 위해 이 기사의 웹 버전을 참조하십시오.)

- Fig. 8. (a) 2mm 및 (b) 10mm 스텝 두께를 가진 HPDC 주물에서 관찰된 콜드 플레이크. 각 이미지의 빨간색 점선은 콜드 플레이크 입자의 평평한 가장자리를 나타냅니다. (이 그림 범례의 색상 참조 해석을 위해 이 기사의 웹 버전을 참조하십시오.)

- Fig. 9. (a) 0.001, 0.1 및 10 s⁻¹ 변형률 속도로 변형된 2mm 두께 HPDC AlSi10MnMg(Fe) 시편의 단축 인장 시험에서 얻은 공칭 응력 대 공칭 변형률 곡선, (b) 각 시편이 겪은 해당 총 연신율(TE).

- Fig. 10. 0.001 s⁻¹ 변형률 속도로 시험된 HPDC 인장 시편의 파괴 분석: (a - c) 샘플 A, (d – f) 샘플 B, (g - i) 샘플 C. (a), (d), (g)는 인장 시험 중 고속 광학 카메라로 캡처한 이미지이며, 노란색 화살표는 균열 개시를 나타냅니다. (b), (e), (h)는 변형된 샘플의 파단면에서 촬영한 SEM 이미지이며, 노란색 점선 상자는 해당 균열 개시 영역을 나타내고, (h)의 파란색 화살표는 박리 프린지를 나타냅니다. (c), (f), (i)는 변형된 샘플의 해당 균열 개시 영역에 인접한 측면 표면에서 촬영한 OM 이미지이며, 각 이미지의 주황색 화살표는 하중 방향을 나타냅니다. (i)의 노란색 화살표와 보라색 점선은 각각 균열 개시 측면과 평평한 콜드 플레이크 경계를 나타냅니다. (f)와 (i)의 빨간색 점선은 스킨층을 나타냅니다. (Dalai et al. [19]의 허가를 받아 각색됨). (이 그림 범례의 색상 참조 해석을 위해 이 기사의 웹 버전을 참조하십시오.)

- Fig. 11. 0.1 s⁻¹ 변형률 속도로 시험된 HPDC 인장 시편의 파괴 분석: (a, b) 샘플 D, (c, d) 샘플 E, (e, f) 샘플 F. (a), (c), (e)는 변형된 샘플의 파단면에서 촬영한 SEM 이미지이며, 각 경우의 노란색 점선 상자는 해당 균열 개시 영역을 나타내고, (c)와 (e)의 파란색 화살표는 박리 프린지를 나타냅니다. (b), (d), (f)는 변형된 샘플의 해당 균열 개시 영역에 인접한 측면 표면에서 촬영한 OM 이미지이며, 주황색 화살표와 빨간색 점선은 각각 하중 방향과 스킨층을 나타냅니다. (이 그림 범례의 색상 참조 해석을 위해 이 기사의 웹 버전을 참조하십시오.)

- Fig. 12. 10 s⁻¹ 변형률 속도로 시험된 HPDC 인장 시편의 파괴 분석: (a, b) 샘플 G, (c, d) 샘플 H, (e, f) 샘플 I. (a), (c), (e)는 변형된 샘플의 파단면에서 촬영한 SEM 이미지이며, (c)와 (e)의 노란색 점선 상자는 해당 균열 개시 영역을 나타냅니다. (b), (d), (f)는 변형된 샘플의 측면 표면에서 촬영한 OM 이미지이며, 주황색 화살표와 빨간색 점선은 각각 하중 방향과 스킨층을 나타냅니다. (d)와 (f)는 해당 균열 개시 영역에 인접한 측면 표면에 해당하고, (b)는 무작위로 선택된 측면 표면에 해당합니다. (이 그림 범례의 색상 참조 해석을 위해 이 기사의 웹 버전을 참조하십시오.)

- Fig. 13. (a) 2mm, (b) 6mm, (c) 10mm 벽 두께를 가진 HPDC 샘플의 기공 분포를 보여주는 XMT 이미지. 각 이미지의 범례는 mm³ 단위의 기공 부피를 나타냅니다.

- Fig. 14. 다양한 벽 두께의 HPDC 주물에서 유도된 기공의 수밀도 및 부피 분율.

- Fig. 15. (a) 다양한 주조 두께에 대한 등가 직경 측면에서 기공 크기의 정규화된 분포. 녹색, 파란색, 빨간색 화살표는 각각 2-, 6-, 10-mm 두께 주물에서 발견된 가장 큰 기공 등가 직경을 나타냅니다. (b)는 (a)의 검은색 점선 사각형으로 표시된 기공 분포의 확대된 프로파일입니다. (이 그림 범례의 색상 참조 해석을 위해 이 기사의 웹 버전을 참조하십시오.)

- Fig. 16. 다양한 벽 두께를 가진 시편의 단축 인장 시험에서 얻은 공칭 응력 대 공칭 변형률 곡선.

- Fig. 17. (a) 2mm, (b) 6mm, (c) 10mm 벽 두께를 가진 인장 샘플의 파단면을 보여주는 SEM 이미지. (a)의 노란색 점선 사각형은 취성 특징을 나타내며, 파란색 화살표는 박리 프린지를 나타냅니다. (b)의 빨간색 점선 부분은 매우 평평한 파괴를 보여줍니다. (c)의 노란색 화살표는 수축 기공을 둘러싼 α-Al의 수지상 가지를 나타냅니다. (이 그림 범례의 색상 참조 해석을 위해 이 기사의 웹 버전을 참조하십시오.)

- Fig. 18. (a) 2mm 벽 두께를 가진 인장 샘플에 속하는 두 파단 부품의 측면 표면을 보여주는 OM 이미지. 노란색 화살표는 Fig. 17 (a)의 SEM 이미지에 표시된 취성 특징의 위치를 근사합니다. (b)와 (c)는 각각 (a)의 분홍색과 녹색 사각형으로 둘러싸인 영역의 확대 이미지입니다. (c)의 노란색과 흰색 화살표는 각각 스킨 박리에 의한 균열 개시와 결과적인 최종 파괴를 나타냅니다. (이 그림 범례의 색상 참조 해석을 위해 이 기사의 웹 버전을 참조하십시오.)

- Fig. 19. (a) 6mm 벽 두께를 가진 인장 샘플에 속하는 두 파단 부품의 측면 표면을 보여주는 OM 이미지. 빨간색 화살표는 Fig. 17 (b)의 SEM 이미지에 표시된 평평한 표면의 위치를 나타냅니다. (b)는 (a)의 빨간색 상자로 둘러싸인 영역의 확대 이미지입니다. (이 그림 범례의 색상 참조 해석을 위해 이 기사의 웹 버전을 참조하십시오.)

- Fig. 20. 인장 시험된 샘플의 파단면에서 촬영된 SEM 이미지: (a) 각각 α-Al 상과 Al-Si 공정을 나타내는 노란색과 파란색 화살표가 있는 파단면의 매트릭스, (b) Al-Si 공정, (c) Al 고용체 내 파단된 Si 입자 (Dalai et al. [19]의 허가를 받아 각색됨), (d) 파단된 차이니스 스크립트 α-Fe 화합물, (e) 파단된 (α-Fe)₁ 및 (α-Fe)Ⅱ 화합물, (f) 파단되지 않은 (α-Fe)₁ 및 (α-Fe)Ⅱ 화합물. (b - e)의 빨간색 화살표는 균열을 나타냅니다. (이 그림 범례의 색상 참조 해석을 위해 이 기사의 웹 버전을 참조하십시오.)

- Fig. 21. 왼쪽에서 오른쪽으로 시간이 증가함에 따른 다이 충전 단계 시뮬레이션의 정지 이미지. (Dalai et al. [19]의 허가를 받아 재인쇄됨).

- Fig. 22. 다양한 변형률 속도로 시험된 HPDC 공정 AlSi10MnMg(Fe) 합금의 각 변형된 시편에서 균열 개시 영역 근처에서 관찰된 스킨 패턴 유형을 해당 총 연신율과 관련하여 요약함.

7. 결론:

본 연구로부터 다음과 같은 결론을 도출할 수 있습니다:

(i) HPDC 공정은 2- (스킨 폭 = 30–150 µm) 및 4-mm (스킨 폭 = 20–90 µm) 두께 주물의 표면에만 미세립 스킨층을 부여했으며, 6- 및 10-mm 두께 주물에는 부여하지 않았습니다. 또한, 이 층은 상당히 불연속적이어서 주조 표면 전체에 걸쳐 형성되지 않았습니다.

(ii) 표면 스킨의 부재 및 불균일한 특성은 다이 캐비티 내부의 복잡한 용탕 흐름 패턴에 기인하며, 이는 다양한 열 전달 및 냉각 속도를 초래합니다. 불균일 스킨층은 인접한 매트릭스와의 약한 결합으로 인해 균열 개시 위치로 작용하여 급격한 파괴로 이어졌습니다.

(iii) 다른 변형률 속도로 시험했을 때, 한편으로는 HPDC 공정 2차 합금의 전체 유동 강도는 변형률 속도 증가에 따라 증가하는 경향을 보였습니다. 다른 한편으로는 재료가 나타내는 연성과 변형률 속도 사이에는 관계가 없었습니다.

(iv) 다양한 변형률 속도에서 2차 합금이 나타내는 큰 연성 변화(1.6% ~ 6.8%)는 HPDC 주물의 스킨 형성과 관련될 수 있습니다. 주물 표면에 스킨이 없거나 연속적인 스킨이 있을 때 더 큰 TE를 견딜 수 있었습니다. 반면, 표면에 불균일 스킨이 포함된 경우 재료는 다른 낮은 연신율에서 급격하게 파괴되었습니다.

(v) 콜드 플레이크의 부정적인 영향은 약한 평면 경계가 하중 방향과 거의 평행할 때 미미했습니다. 반면, 경계가 하중 방향에서 약 30° 기울어져 있을 때 해로워졌습니다.

(vi) 10mm 두께 주물의 풍부한 기공은 연성을 3.6%로 제한했습니다. 그러나 2- 및 6-mm 두께 주물에 더 적은 양의 기공이 포함되어 있음에도 불구하고, 각각 불균일 스킨과 콜드 플레이크에 의해 유발된 급격한 파괴 때문에 연성이 훨씬 더 제한되었습니다(각각 1.5% 및 2.9%).

(vii) 미세구조 특징들은 HPDC 공정 2차 합금이 나타내는 연성에 미치는 영향에 따라 순위가 매겨졌으며, 이는 불균일 스킨, 콜드 플레이크, 기공 순서를 따랐고, 스킨 형성의 불균일성이 가장 해로운 것으로 나타났습니다.

8. 참고문헌:

- [1] J.G. Kaufman, E.L. Rooy, Aluminum casting alloys, in, Alum. Alloy Cast. Prop. Process. Appl., ASM Int. (2004) 7–20. http://saemuhendislik.com/alu2.pdf.

- [2] T.O. Mbuya, B.O. Odera, S.P. Ng’ang’a, Influence of iron on castability and properties of aluminium silicon alloys: literature review, Int. J. Cast Met. Res. 16 (2003) 451–465, https://doi.org/10.1080/13640461.2003.11819622.

- [3] L. Wang, M. Makhlouf, D. Apelian, Aluminium die casting alloys: alloy composition, microstructure, and properties-performance relationships, Int. Mater. Rev. 40 (1995) 221–238, https://doi.org/10.1179/imr.1995.40.6.223.

- [4] L. Zhang, J. Gao, L.N.W. Damoah, D.G. Robertson, Removal of Iron from aluminum: a review, Miner. Process. Extr. Metall. Rev. 33 (2012) 99–157, https://doi.org/10.1080/08827508.2010.542211.

- [5] P. Crepeau, Effect of Iron in Al-Si alloys: a critical review, Trans. Am. Foundryman’s Soc. 103 (1995) 361–366.

- [6] D. Apelian, Aluminum Cast Alloys: Enabling Tools for Improved Performance, in: World Wide Rep, North American Die Casting Association, Wheeling, Illinois, 2009. https://aluminium-guide.com/wp-content/uploads/2019/05/WWR_AluminumCastAlloys.pdf.

- [7] J.A. Taylor, Iron-containing intermetallic phases in Al-Si based casting alloys, Procedia, Mater. Sci. 1 (2012) 19–33, https://doi.org/10.1016/j.mspro.2012.06.004.

- [8] S.A.V.S. P. A. Società Alluminio Veneto, Aluminium alloys ingots for remelting: Alloy data sheet. https://www.sav-al.com/file?oid=613f1e4c10834b044515e1f3, 2020 (accessed July 26, 2024).

- [9] L.A. Narayanan, F.H. Samuel, J.E. Gruzleski, Crystallization behavior of iron-containing intermetallic compounds in 319 aluminum alloy, Metall. Mater. Trans. A. 25 (1994) 1761–1773, https://doi.org/10.1007/BF02668540.

- [10] M. da Silva, J. Pujante, J. Hrabia-Wiśnios, B. Augustyn, D. Kapinos, M. Węgrzyn, S. Boczkal, Analysis of inclusions and impurities present in typical HPDC, stamping and extrusion alloys produced with different scrap levels, Metals (Basel). 14 (2024) 626, https://doi.org/10.3390/met14060626.

- [11] D. Bösch, S. Pogatscher, M. Hummel, W. Fragner, P.J. Uggowitzer, M. Göken, H. W. Höppel, Secondary Al-Si-mg high-pressure die casting alloys with enhanced ductility, Metall. Mater. Trans. A 46 (2015) 1035–1045, https://doi.org/10.1007/s11661-014-2700-8.

- [12] R. Lumley, The development of high strength and ductility in high-pressure die-cast Al-Si-mg alloys from secondary sources, JOM 71 (2019) 382–390, https://doi.org/10.1007/s11837-018-3121-8.

- [13] E. Cinkilic, M. Moodispaw, J. Zhang, J. Miao, A.A. Luo, A new recycled Al-Si-mg alloy for sustainable structural die casting applications, Metall. Mater. Trans. A. 53 (2022) 2861–2873, https://doi.org/10.1007/s11661-022-06711-4.

- [14] A. Niklas, A. Baquedano, S. Orden, E. Noguès, M. Da Silva, A.I. Fernández-Calvo, Microstructure and mechanical properties of a new secondary AlSi10MnMg(Fe) alloy for ductile high pressure die casting parts for the automotive industry, Key Eng. Mater. 710 (2016) 244–249, https://doi.org/10.4028/www.scientific.net/KEM.710.244.

- [15] J.M. Sanchez, M. Arribas, H. Galarraga, M. Garcia de Cortazar, M. Ellero, F. Girot, Effects of Mn addittion, cooling rate and holding temperature on the modification and purification of iron-rich compounds in AlSi10MnMg(Fe) alloy, Heliyon 9 (2023) e13005, https://doi.org/10.1016/j.heliyon.2023.e13005.

- [16] J. Piątkowski, M. Hejne, R. Wieszała, Influence of manganese content on the microstructure and properties of AlSi10MnMg(Fe) alloy for die castings, Arch. Mater. Sci. Eng. 123 (2023) 5–12, https://doi.org/10.5604/01.3001.0053.9750.

- [17] E. Cinkilic, C.D. Ridgeway, X. Yan, A.A. Luo, A formation map of Iron-containing intermetallic phases in recycled cast aluminum alloys, Metall. Mater. Trans. A. 50 (2019) 5945–5956, https://doi.org/10.1007/s11661-019-05469-6.

- [18] A. Bakedano, R. González-Martínez, A. Niklas, M. Da Silva, M. Garat, A. I. Fernández-Calvo, Microstructural features of primary and secondary ductile high pressure die casting alloys for the automotive industry, in: 71st World Foundry Congr. Adv. Sustain. Foundry, WFC, 2014, p. 2014.

- [19] B. Dalai, S. Jonsson, M. da Silva, L. Yu, J. Kajberg, Inhomogeneous skin formation and its effect on the tensile behavior of a high pressure die cast recycled secondary AlSi10MnMg(Fe) alloy, Metall. Mater. Trans. A. (2024), https://doi.org/10.1007/s11661-024-07631-1.

- [20] H. Zheng, Y. Jiang, F. Liu, H. Zhao, Microstructure heterogeneity optimization of HPDC Al-Si-Mg-Cu alloys by modifying the characteristic of externally solidified crystals, J. Alloys Compd. 976 (2024) 173167, https://doi.org/10.1016/j.jallcom.2023.173167.

- [21] Z. Yuan, Z. Guo, S.M. Xiong, Skin layer of A380 aluminium alloy die castings and its blistering during solution treatment, J. Mater. Sci. Technol. 35 (2019) 1906–1916, https://doi.org/10.1016/j.jmst.2019.05.011.

- [22] H.M. Yang, Z. Guo, S.M. Xiong, Microstructure and mechanical properties of high-pressure die cast pure copper, J. Mater. Process. Technol. 275 (2020) 116377, https://doi.org/10.1016/j.jmatprotec.2019.116377.

- [23] S. Otarawanna, C.M. Gourlay, H.I. Laukli, A.K. Dahle, Formation of the surface layer in hypoeutectic Al-alloy high-pressure die castings, Mater. Chem. Phys. 130 (2011) 251–258, https://doi.org/10.1016/j.matchemphys.2011.06.035.

- [24] A. Niklas, A. Bakedano, S. Orden, M. da Silva, E. Nogués, A.I. Fernández-Calvo, Effect of microstructure and casting defects on the mechanical properties of secondary AlSi10MnMg(Fe) test parts manufactured by vacuum assisted high pressure die casting technology, Mater. Today Proc. 2 (2015) 4931–4938, https://doi.org/10.1016/j.matpr.2015.10.059.

- [25] Y. Yang, S. Huang, J. Zheng, L. Yang, X. Cheng, R. Chen, H. Wei-jian, Effect of porosity and α-Al(Fe/Mn)Si phase on ductility of high-pressure die-casting Al-7Si-0.2Mg alloy, Trans. Nonferrous Metals Soc. China 34 (2024) 378–391, https://doi.org/10.1016/S1003-6326(23)66405-2.

- [26] X.Y. Jiao, P.Y. Wang, Y.X. Liu, J. Wang, W.N. Liu, A.X. Wan, L.J. Shi, C.G. Wang, S. M. Xiong, Fracture behavior of a high pressure die casting AlSi10MnMg alloy with varied porosity levels, J. Mater. Res. Technol. 25 (2023) 1129–1140, https://doi.org/10.1016/j.jmrt.2023.05.281.

- [27] R. Liu, J. Zheng, L. Godlewski, J. Zindel, M. Li, W. Li, S. Huang, Influence of pore characteristics and eutectic particles on the tensile properties of Al-Si-Mn-Mg high pressure die casting alloy, Mater. Sci. Eng. A 783 (2020) 139280, https://doi.org/10.1016/j.msea.2020.139280.

- [28] Y. Zhang, E. Lordan, K. Dou, S. Wang, Z. Fan, Influence of porosity characteristics on the variability in mechanical properties of high pressure die casting (HPDC) AlSi7MgMn alloys, J. Manuf. Process. 56 (2020) 500–509, https://doi.org/10.1016/j.jmapro.2020.04.071.

- [29] A. Niklas, S. Orden, A. Bakedano, M. da Silva, E. Nogués, A.I. Fernández-Calvo, Effect of solution heat treatment on gas porosity and mechanical properties in a die cast step test part manufactured with a new AlSi10MnMg(Fe) secondary alloy, Mater. Sci. Eng. A 667 (2016) 376–382, https://doi.org/10.1016/j.msea.2016.05.024.

- [30] X. Dong, X. Zhu, S. Ji, Effect of super vacuum assisted high pressure die casting on the repeatability of mechanical properties of Al-Si-Mg-Mn die-cast alloys, J. Mater. Process. Technol. 266 (2019) 105–113, https://doi.org/10.1016/j.jmatprotec.2018.10.030

- [31] K. Dou, E. Lordan, Y. Zhang, A. Jacot, Z. Fan, A novel approach to optimize mechanical properties for aluminium alloy in high pressure die casting (HPDC) process combining experiment and modelling, J. Mater. Process. Technol. 296 (2021) 117193, https://doi.org/10.1016/j.jmatprotec.2021.117193.

- [32] B. Dybowski, A. Kiełbus, Ł. Poloczek, Effects of die-casting defects on the blister formation in high-pressure die-casting aluminum structural components, Eng. Fail. Anal. 150 (2023) 107223, https://doi.org/10.1016/j.engfailanal.2023.107223.

- [33] W. Yu, H. Zhan, C.M. Gourlay, Effects of shot sleeve pre-solidification on the microstructure and tensile properties of high pressure die cast AE44, Metall. Mater. Trans. A. 55 (2024) 2019–2033, https://doi.org/10.1007/s11661-024-07376-x.

- [34] Α.Κ.Μ.Α. Ahamed, H. Kato, Influence of casting defects on tensile properties of ADC12 aluminum alloy die-castings, Mater. Trans. 49 (2008) 1621–1628, https://doi.org/10.2320/matertrans.F-MRA2008814.

- [35] X.Y. Jiao, C.F. Liu, Z.P. Guo, G.D. Tong, S.L. Ma, Y. Bi, Y.F. Zhang, S.M. Xiong, The characterization of Fe-rich phases in a high-pressure die cast hypoeutectic aluminum-silicon alloy, J. Mater. Sci. Technol. 51 (2020) 54–62, https://doi.org/10.1016/j.jmst.2020.02.040

- [36] F. Liu, H. Zhao, R. Yang, F. Sun, Microstructure and mechanical properties of high vacuum die-cast AlSiMgMn alloys at as-cast and T6-treated conditions, Materials (Basel). 12 (2019) 2065, https://doi.org/10.3390/ma12132065.

- [37] G. Ubertalli, F. D’Aiuto, S. Plano, D. De Caro, High strain rate behavior of aluminum die cast components, Procedia Struct. Integr. 2 (2016) 3617–3624, https://doi.org/10.1016/j.prostr.2016.06.451.

- [38] Trimet-05 data sheet, Trimal®-05: Die cast alloy for crash-relevant applications. https://www.trimet.eu/en/products/foundry-alloys/trimal-05, 2008. (Accessed 26 July 2024).

- [39] C.M. Dinnis, J.A. Taylor, A.K. Dahle, As-cast morphology of iron-intermetallics in Al-Si foundry alloys, Scr. Mater. 53 (2005) 955–958, https://doi.org/10.1016/j.scriptamat.2005.06.028.

- [40] X.Y. Jiao, Y.X. Liu, J. Wang, W.N. Liu, A.X. Wan, S. Wiesner, S.M. Xiong, The microstructure characteristics and fracture behavior of the polyhedral primary iron-rich phase and plate-shaped eutectic iron-rich phase in a high-pressure die-cast AlSi10MnMg alloy, J. Mater. Sci. Technol. 140 (2023) 201–209, https://doi.org/10.1016/j.jmst.2022.09.014.

- [41] G. Gustafsson, T. Thorvaldsson, G.L. Dunlop, The influence of Fe and Cr on the microstructure of cast Al-Si-Mg alloys, Metall. Trans. A. 17 (1986) 45–52, https://doi.org/10.1007/BF02644441.

- [42] L. Lu, A.K. Dahle, Iron-rich intermetallic phases and their role in casting defect formation in hypoeutectic Al-Si alloys, Metall. Mater. Trans. A. 36 (2005) 819–835, https://doi.org/10.1007/s11661-005-1012-4.

- [43] H. Kato, T. Suzuki, Y. Annou, K. Kageyama, Nondestructive detection of cold flakes in aluminum alloy die-cast plate with ultrasonic measurement, Mater. Trans. 45 (2004) 2403–2409, https://doi.org/10.2320/matertrans.45.2403.

- [44] Z.W. Chen, Skin solidification during high pressure die casting of Al-11Si-2Cu-1Fe alloy, Mater. Sci. Eng. A 348 (2003) 145–153, https://doi.org/10.1016/S0921-5093(02)00747-5.

- [45] S. Midson, Die Casting Defects, n.d. https://pdfcoffee.com/nadca-overview-of-defects-in-die-casting-pdf-free.html.

9. 저작권:

- 본 자료는 "Biswajit Dalai 외"의 논문입니다. "[Evaluation of detrimental effect on the ductility caused by the inhomogeneous skin and casting defects in a high pressure die cast recycled secondary alloy]" 논문을 기반으로 합니다.

- 논문 출처: https://doi.org/10.1016/j.matchar.2025.114775

본 자료는 상기 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.

![Fig. 7. OM images showing the casting defects produced in the as-cast AlSi10MnMg(Fe) alloy: (a) Cold flake with conspicuous flat edge indicated by red arrows, and (b) Cold shot. (Adapted with permission from Dalai et al. [19]). (For interpretation of the references to color in this figure legend, the reader is referred to the web version of this article.)](https://castman.co.kr/wp-content/uploads/image-2073-768x277.webp)

![Fig. 4. OM image showing characteristic features formed in the as-cast AlSi10MnMg(Fe) alloy. (Reprinted with permission from Dalai et al. [19]).](https://castman.co.kr/wp-content/uploads/image-2070-768x441.webp)

![Fig. 3. (a) Schematic diagram showing the dimensions of specimen used for uniaxial tensile tests and X-ray microtomography, and (b) The actual tensile specimen of 2 mm wall thickness used for the tests. (Adapted with permission from Dalai et al. [19]).](https://castman.co.kr/wp-content/uploads/image-2069-png.webp)