본 소개 자료는 "[Archives of Foundry Engineering]"에서 발행한 논문 "Temperature Conditions Change in the High Pressure Die Casting mold Volume Depending on the Gating System Volume"에 기반하여 작성되었습니다.

![Fig. 1 Gating system of casting and experimental tempering system [17]](https://castman.co.kr/wp-content/uploads/image-1928-png.webp)

1. 개요:

- 제목: 고압 다이캐스팅 금형 체적 내 온도 조건 변화에 대한 게이팅 시스템 체적의 영향 (Temperature Conditions Change in the High Pressure Die Casting mold Volume Depending on the Gating System Volume)

- 저자: J. Majerník, M. Podaril, M. Majernikova, K. Sramhauser

- 발행 연도: 2025

- 발행 학술지/학회: Archives of Foundry Engineering (폴란드 과학 아카데미 주조 위원회 기관지로 분기별 발행)

- 키워드: 제품 개발, 주조 산업 정보 기술 응용, 열 응력, 금형 재료, 템퍼링(조질)

2. 초록:

고압 다이캐스팅 기술은 용융 금속을 다이 캐비티로 압입하고 짧은 시간 내에 주물을 후속 응고시키는 높은 효율성을 특징으로 합니다. 짧은 주조 사이클 시간과 주물-다이 캐비티 계면 및 다이 체적 자체에서의 급격한 온도 조건 변화는 다이 재료에 주기적인 열 응력을 유발합니다.

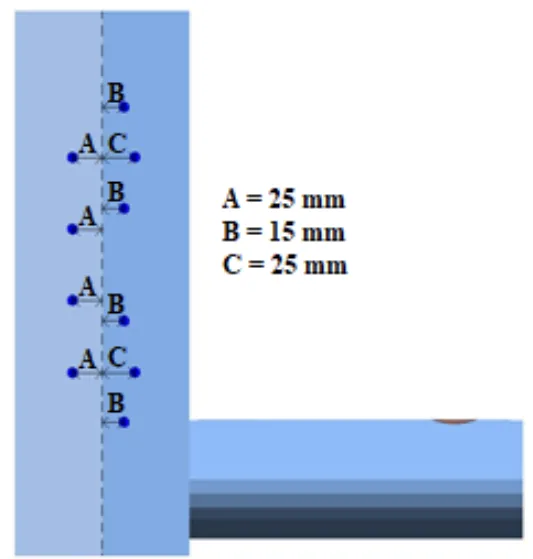

본 논문은 게이팅 시스템 체적이 고압 다이캐스팅 금형 체적 내 온도 조건 변화에 미치는 영향을 조사합니다. 특정 유형의 경량 실루민 기반 주물에 대해 서로 다른 러너 체적을 가진 다섯 가지 게이팅 시스템 변형을 사용하여 고압 다이캐스팅 금형 체적 내 온도 변화를 평가했습니다. 온도는 게이팅 시스템의 선택된 두 지점에서, 작동 다이 캐비티 면에서 고정측 및 가동측 다이 체적 방향으로 1mm, 2mm, 5mm, 10mm, 20mm 분포로 모니터링되었습니다.

비교 매개변수로서, 측정 지점 위의 러너 중심에서의 용탕 온도와 다이 면에 가까운 용탕 온도를 모니터링했습니다. 온도 변화 모니터링은 Magmasoft 시뮬레이션 프로그램을 사용하여 수행되었습니다. 게이팅 시스템 체적이 다이의 열 응력, 다이 체적 내 온도 강하 및 주조 사이클 시간에 영향을 미치는 것으로 입증되었습니다.

결론적으로, 게이팅 시스템 체적 및 설계로 인해 발생하는 다이의 높은 열 응력을 줄이기 위한 조치 제안이 제시됩니다. 이러한 제안은 후속 연구 활동에서 검증되고 결과적인 주물 품질과 비교될 것입니다.

3. 서론:

고압 다이캐스팅(HPDC)은 자동차 및 항공우주 산업 등 다양한 산업 분야에서 복잡한 금속 부품을 대량 생산하는 데 일반적으로 사용되는 공정입니다[1, 2]. 낮은 가격, 제조 부품의 높은 형상 가변성, 좁은 공차 한계 내에서의 우수한 생산 반복성 및 높은 생산성 덕분에 중요한 위치를 차지합니다. 이 주조 방법에서는 용융 금속이 고속 및 고압으로 다이 캐비티로 강제 주입됩니다.

주기적인 사이클에서 챔버 충전, 주물 응고, 다이 개폐, 주물 제거 및 스프레이 및 블로잉을 통한 다이 처리 공정이 진행됩니다. 이러한 주기적으로 교대되는 사이클 동안 다이는 상당한 온도 변화를 겪으며, 이는 열적 불균형을 유발합니다. 용융 HPDC 합금이 상대적으로 차가운 다이 캐비티에 주입될 때, 응고 속도는 주물-다이 계면 및 용융 합금 내에서의 열 전달 거동에 크게 의존하며, 결과적으로 다이와 주물의 미세 구조 및 후속 기계적 특성에 영향을 미칩니다[3, 4].

수축 기공, 미세 구조 특성, 치수 안정성, 사이클 시간 및 충전 메커니즘과 같은 영구 다이캐스팅으로 제조된 부품의 많은 중요한 품질 지표는 주물과 다이를 연결하는 열 전달 메커니즘에 의해 직간접적으로 제어됩니다[5]. 이 공정에서 가장 중요한 요소 중 하나는 용융 합금 응고 중 열 전달입니다.

주물 품질의 기초가 되는 결과적인 미세 구조와 사이클 시간은 열 전달 동역학에 따라 달라집니다[6]. 개별 주조 사이클의 교대는 다이 온도 평형에 높은 불균형을 야기합니다. 다이 열 균형은 주물 품질, 일반적인 결함 감소 및 다이 수명 연장에 상당한 영향을 미칩니다. 내부 다이 면의 다른 위치와 다이 재료 깊이에서의 온도 분포는 제어하기 어렵습니다. 이는 다이 수명에 부정적인 영향을 미칩니다.

작동 다이 캐비티의 다른 위치에서의 불균일한 온도 변화는 주조 중 기술 공정에 상당한 영향을 미쳐 고장 증가를 초래합니다. 지속적으로 반복되는 온도 사이클은 열 응력을 유발하며, 이는 다이 작업 중 높은 비압력과 결합하여 높은 동적 응력과 유사한 작동 조건을 초래합니다[7-10]. 열 강하는 다이가 만들어진 재료의 열전도율, 다이 질량 대 주물 질량의 비율, 그리고 주조 전 다이 온도에 따라 달라집니다[10-13].

다이 재료의 더 나은 열전도율은 작동 다이 캐비티에서 열을 신속하게 제거하는 데 상당한 영향을 미칩니다. 열 방출은 상부 층 다이 재료 체적 변화의 관점뿐만 아니라 주조 중 기술적인 이유로도 필요합니다. 효율적인 사출 성형은 다이가 최적 온도에 있어야 하며, 이 온도에서 가장 경제적인 작동이 보장됩니다.

최적 한계를 초과하는 다이 온도의 증가는 바람직하지 않으며 주물이 다이 벽에 달라붙거나, 주물 면이 악화되거나, 다이 내 주물 응고 조건이 변경되는 등 많은 문제를 야기합니다. 적절한 다이 재료 열전도율은 온도 균등화를 위한 중단 없이 더 강도 높은 리듬을 가능하게 합니다[10-13]. 다이 재료 질량 대 주물 질량의 비율이 클수록 상부 다이 층에서 전체 체적으로의 열 전달이 용이해져 수명 증가에 기여합니다.

예를 들어, 알루미늄 합금을 고압 다이캐스팅 기술로 주조할 때 다이 질량 대 주물 질량의 비율이 높으면, 매우 얇은 벽이 우세한 금형에서 동일한 주물을 정상적으로 주조할 때보다 다이 수명이 더 깁니다. 동시에 고압 다이는 훨씬 더 어려운 조건에서 작동하며, 그 작동 캐비티는 금형 주조의 경우처럼 보호 수단으로 보호되지 않습니다[10, 14, 15].

본 논문의 주요 목표는 게이팅 시스템 체적에 따른 고압 다이 온도 조건을 평가하는 것입니다. 이 제출물은 특정 고압 다이캐스트 생산을 위한 다이의 열 특성을 다룬 저자 팀의 이전에 발표된 기고문의 결론에 기반합니다. 간행물 [16]에서는 전체 다이 열 균형을 다루었으며, 주물에서 다이로, 그리고 이후 주변 환경으로의 열 제거 메커니즘과 방법을 설명했습니다.

간행물 [10]에서는 다이가 체적 내에 특정 열량을 축적할 수 있으며, 다이 면에서 더 멀리 떨어진 다이 층은 더 작은 온도 변화에 의해 응력을 받는다는 것이 입증되었습니다. 이러한 결과를 바탕으로 간행물 [17]에서는 템퍼링 채널 분포 또는 다이 면으로부터의 거리가 다이 체적 온도를 변경하는 데 미치는 영향을 조사했습니다.

다이 면으로부터의 템퍼링 채널 거리에 관계없이, 다이 면에서 다이 체적으로 5mm 영역을 열 축적 없이 완전한 열 전달이 이루어지는 영역으로 표시할 수 있음이 입증되었습니다. 동시에, 다이 면으로부터의 템퍼링 채널 거리가 주물의 응고 및 냉각 길이에 영향을 미치며, 이는 간행물 [3, 5, 12, 13]의 결론에서도 확인된 바와 같이 총 주조 사이클 시간에 반영된다는 것이 입증되었습니다.

위에서 언급한 지식에서 알 수 있듯이, 게이팅 시스템 체적이 증가함에 따라 다이 면 층에서 체적으로의 열 제거가 악화됩니다. 이는 게이팅 시스템 체적에 대한 다이 열 응력이 더 높아야 함을 의미합니다. 이 가설은 제출된 논문에서 검증됩니다.

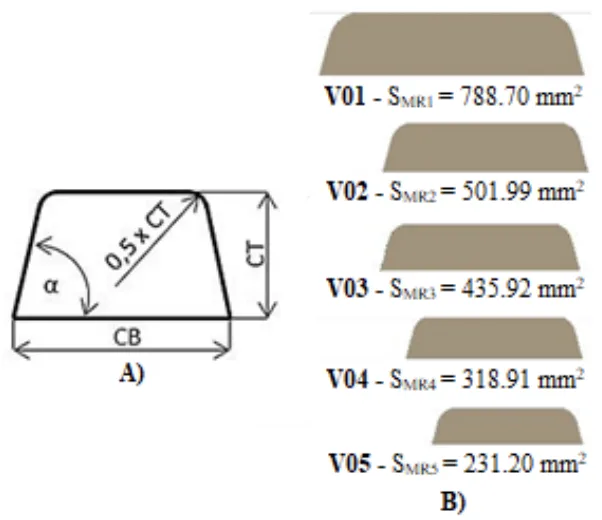

다이 열 응력을 평가할 때, 가변 러너 단면적과 따라서 가변 체적을 가진 특정 유형의 주물에 대해 다섯 가지 게이팅 시스템이 설계되었습니다. 이는 열 제거를 위한 다양한 조건을 보장하기 위함이었습니다. 다이 형상 및 템퍼링 채널 레이아웃은 간행물 [17]을 기반으로 합니다. 측정은 Magmasoft 시뮬레이션 프로그램을 사용하여 수행되었습니다.

4. 연구 요약:

연구 주제 배경:

HPDC 공정은 본질적으로 주물-다이 계면 및 다이 체적 내에서 급격한 열 순환을 수반합니다. 이는 다이 수명과 주물 품질의 일관성에 영향을 미치는 주요 요인인 주기적인 열 응력을 유발합니다. 다이 내 열 전달 및 열 균형 관리는 공정을 최적화하고 결함을 완화하는 데 중요합니다.

이전 연구 현황:

저자 팀의 이전 기고에서는 전체 다이 열 균형[16], 열 제거 메커니즘 및 다이 재료의 열 특성을 다루었습니다. 다이는 열을 축적하며, 캐비티 면에서 멀리 떨어진 층은 온도 변화가 적다는 것이 입증되었습니다[10]. 템퍼링 채널 분포 및 다이 면으로부터의 거리가 다이 체적 온도에 미치는 영향을 조사하여, 다이 면에서 약 5mm 영역은 축적 없이 완전한 열 전달을 나타내며, 템퍼링 채널 거리가 응고/냉각 시간 및 사이클 시간에 영향을 미친다는 것을 확인했습니다[17]. 이는 [3, 5, 12, 13]의 결과와 일치합니다.

연구 목적:

주요 목적은 게이팅 시스템 체적이 고압 다이캐스팅 금형 체적 내 온도 조건 변화(열 응력으로 해석됨)에 미치는 영향을 평가하는 것이었습니다. 부차적인 목표는 이전 지식에서 파생된 가설, 즉 게이팅 시스템 체적 증가가 다이 재료 내 더 높은 열 응력을 유발한다는 가설을 검증하고, 이전 관련 연구[10, 17]의 결과를 확증하는 것이었습니다.

핵심 연구:

본 연구는 특정 경량 실루민 기반 주물(전기 모터 플랜지, 합금 EN AC 47 100)의 HPDC 생산을 위해 다섯 가지 고유한 게이팅 시스템 변형(V01 ~ V05)을 설계하는 것을 포함했습니다. 이러한 변형은 러너 단면적을 변경하여 체계적으로 다른 러너 체적을 특징으로 했으며(Table 3, Fig 3), 일관된 인게이트 형상 원칙을 유지했습니다(Table 2). 선택된 다이 재료는 X38CrMoV5_1 강이었습니다. Magmasoft 시뮬레이션 프로그램을 사용하여, 고정측(커버) 및 가동측(이젝터) 다이 부품 체적 내 작동 다이 캐비티 면으로부터 특정 깊이(0mm, 1mm, 2mm, 5mm, 10mm, 20mm)에서 온도 변화(ΔT)를 모니터링했으며, 특히 메인 러너(MR_CD, MR_ED) 및 보조 러너(SR_CD, SR_ED)에 해당하는 위치에서 수행했습니다(Fig 1). 시뮬레이션은 예열 사이클을 포함하여 정의된 산업 공정 매개변수(Table 5) 하에서 실행되었으며, 여섯 번째 생산 사이클 동안 데이터를 수집했습니다. 이 연구는 다섯 가지 변형에 걸쳐 ΔT 값을 비교하고 이를 시뮬레이션된 충전 시간 및 응고/냉각 시간과 연관시켰습니다(Table 7).

5. 연구 방법론

연구 설계:

비교 수치 시뮬레이션 접근법이 사용되었습니다. 일정한 주물 형상 및 다이 구성에 대해 다양한 러너 체적(V01-V05)을 가진 다섯 가지 게이팅 시스템 설계가 생성되었습니다. 이 연구는 표준화된 HPDC 공정 매개변수 하에서 Magmasoft 시뮬레이션 소프트웨어를 사용하여 이러한 변형이 다이의 열 반응에 미치는 영향을 체계적으로 평가했습니다.

데이터 수집 및 분석 방법:

온도 데이터는 미리 정의된 측정 지점에서 Magmasoft 시뮬레이션 결과로부터 수집되었습니다. 이 지점들은 커버 다이 및 이젝터 다이 섹션 내 다이 캐비티 면에 수직으로 0, 1, 2, 5, 10, 20mm 깊이에 위치했으며, 특히 메인 및 보조 러너 아래였습니다(Fig 1). 온도 변화(ΔT)는 시뮬레이션된 여섯 번째 주조 사이클에 대해 계산되었습니다. 또한, 각 변형에 대한 다이 캐비티 충전 시간 및 총 응고 및 냉각 시간에 대한 시뮬레이션 출력이 기록되었습니다(Table 7). 분석에는 변형 및 깊이에 따른 ΔT 값 비교(Table 6, Fig 4)와 게이팅 시스템 체적, ΔT, 충전 시간 및 응고/냉각 시간 간의 상관관계 조사가 포함되었습니다.

연구 주제 및 범위:

이 연구는 게이팅 시스템 체적과 HPDC 다이(재료: X38CrMoV5_1) 체적 내에서 발생하는 결과적인 온도 변화(열 응력) 사이의 관계를 정량화하는 데 구체적으로 초점을 맞췄습니다. 범위는 알루미늄 합금 주물(EN AC 47 100)에 대해 캐비티 면에서 최대 20mm 깊이까지의 온도 모니터링을 포함했습니다. 이 연구는 또한 다이 캐비티 충전 시간 및 응고 및 냉각 단계의 지속 시간에 대한 결과적인 영향도 조사했습니다.

6. 주요 결과:

주요 결과:

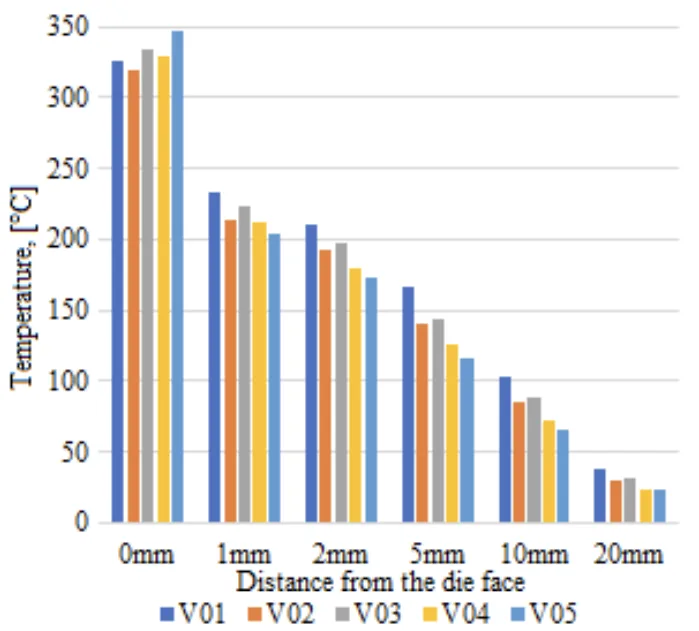

- 게이팅 시스템의 체적이 고압 다이 체적 내 온도 변화(ΔT), 즉 열 응력에 상당한 영향을 미치는 것으로 입증되었습니다.

- 다이 면에 대한 초기 가설과는 반대로, 다이 캐비티 표면(0mm 깊이)에서 가장 높은 온도 변화(ΔT)는 가장 작은 게이팅 시스템 체적(V05)에서 관찰되었습니다. 이는 더 작은 러너 단면적과 관련된 더 긴 다이 캐비티 충전 시간(Table 7) 때문이며, 이로 인해 다이 면이 흐르는 용융 금속에 더 오래 노출되었습니다.

- 다이 재료 내부(깊이 > 0mm)에서는 열 응력(ΔT)이 일반적으로 게이팅 시스템 체적이 증가함에 따라 증가하여, 다이 벌크에 대한 가설을 뒷받침했습니다(Table 6, Fig 4).

- 더 큰 게이팅 시스템 체적은 상당히 더 긴 응고 및 냉각 시간을 초래했으며(Table 7), 이는 더 큰 용탕 배치의 증가된 열용량과 다이 체적으로의 확장된 열전도를 반영합니다.

- 온도 변동(ΔT)은 모든 변형에 대해 다이 면(0mm)에서 일관되게 가장 높았고 다이 재료 내부로 깊이가 증가함에 따라 점진적으로 감소했습니다(Table 6, Fig 4).

Fig. 2 Distribution of tempering channels in die

Fig. 3 Comparison of main runners cross-sections

Fig. 4 Average temperature change in die material

그림 이름 목록:

- Fig. 1 주조 및 실험적 템퍼링 시스템의 게이팅 시스템 [17]

- Fig. 2 다이 내 템퍼링 채널 분포

- Fig. 3 메인 러너 단면 비교

- Fig. 4 다이 재료의 평균 온도 변화

7. 결론:

본 연구는 게이팅 시스템 체적이 HPDC 중 다이 재료가 경험하는 열 응력에 직접적인 영향을 미친다는 것을 성공적으로 입증했습니다. 주요 발견 사항은 다이 면에서의 열 응력이 주로 다이 캐비티 충전 시간의 변화로 인해 게이팅 시스템 체적에 반비례한다는 것입니다.

반대로, 다이 벌크 내에서는 게이팅 시스템 체적이 클수록 열 응력이 증가하는 경향이 있습니다. 또한, 용탕 배치의 크기와 열용량을 결정하는 게이팅 시스템 체적이 응고 및 냉각 단계의 지속 시간에 비례적으로 영향을 미치며, 따라서 전체 주조 사이클 시간에 영향을 미친다는 것이 확인되었습니다.

내부 다이 열 응력을 최소화하는 것(더 작은 게이팅 체적으로 달성됨)이 다이 수명에 유리해 보일 수 있지만, 열 응력이 생산 품질과 지속 가능성의 유일한 결정 요인이 아니라는 점을 인식하는 것이 중요합니다. 향후 연구는 용탕 유동 속도, 충전 시간, 게이팅 시스템 체적 간의 상호 작용 및 시뮬레이션된 용탕 속도와 실제 용탕 속도 간의 잠재적 편차에 대해 더 깊이 탐구해야 합니다. 또한, 게이팅 시스템 체적 변화가 중요한 공정 지표(예: 금속 배치 사용성, 필요한 형체력) 및 품질 측면(예: 주물 균질성, 가스 혼입)에 미치는 영향을 조사하는 것이 필요합니다.

8. 참고 문헌:

- [1] Takeda, S., Shinmura, N. & Sannakanishi, Sh. (2017). Stress analysis of thin wall core pin in aluminum alloy high pressure die casting. Materials Transactions. 58(1), 85-90. DOI: 10.2320/matertrans.F-M2016836.

- [2] Ebrahimi, A., Fritsching, U., Heuser, M., Lehmhus, D., Struß, A., Toenjes, A. & von Hehl, A. (2020). A digital twin approach to predict and compensate distortion in a High Pressure Die Casting (HPDC) process chain. Procedia Manufacturing. 52, 144-149. https://doi.org/10.1016/j.promfg.2020.11.026.

- [3] Yu, W. B., Liang, S., Cao, Y. Y., Li, X. B., Guo, Z. P. & Xiong, S. M. (2017). Interfacial heat transfer behavior at metal/die in finger-plated casting during high pressure die casting process. China Foundry. 14(4), 258-264. DOI: 10.1007/s41230-017-6066-6.

- [4] Liu, F., Zhao, H., Chen, B. & Zheng, H. (2022). Investigation on microstructure heterogeneity of the HPDC AlSiMgMnCu alloy through 3D electron microscopy. Materials and Design. 218, 110679, 1-11. DOI: 10.1016/j.matdes.2022.110679.

- [5] Hamasaiid, A., Dargusch, M.S. & Dour, G. (2019). The impact of the casting thickness on the interfacial heat transfer and solidification of the casting during permanent mold casting of an A356 alloy. Journal of Manufacturing Processes. 47, 229-237. DOI: 10.1016/j.jmapro.2019.09.039.

- [6] Navah, F., Lamarche-Garnon, M. & Ilinca, F. (2024). Thermofluid topology optimization for cooling channel design. Applied Thermal Engineering. 236, 121317, 1-17. DOI: 10.1016/j.applthermaleng.2023.121317.

- [7] Šeblt, J. (1962). Molds for High Pressure Die Casting (Formy pro lití kovů pod tlakem). Praha: SNTL.

- [8] Paško, J., Gašpár, Š. (2014). Technological Factors of Die Casting. Lüdenscheid: RAM-Verlag.

- [9] Kırmızıgöl, S.F., Özaydin, O. & Acarer, S. (2024). Improving heat transfer and compressed air consumption in low pressure die casting of aluminum wheels. Applied Thermal Engineering. 251, 123598, 1-23. DOI: 10.1016/j.applthermaleng.2024.123598.

- [10] Majernik, J. & Podaril, M. (2019). Evaluation of the temperature distribution of a die casting mold of X38CrMoV5_1 steel. Archives of Foundry Engineering. 19(2), 107-112. DOI: 10.24425/afe.2019.127125.

- [11] Ružbarský, J., Paško, J. & Gašpár, Š (2014). Techniques of Die Casting. Lüdenscheid: RAM-Verlag.

- [12] Choi, J., Choi, J., Lee, K., Hur, N. & Kim, N. (2022). Fatigue life prediction methodology of hot work tool steel dies for high-pressure die casting based on thermal stress analysis. Metals. 12(10), 1744, 1-18. DOI: 10.3390/met12101744.

- [13] Capela, P., Gomes, I. V., Lopes, V., Prior, F., Soares, D. & Teixeira, J. C. (2023). Experimental analysis of heat transfer at the interface between die casting molds and additively manufactured cooling inserts. Journal of Materials Engineering and Performance. 32(23), 10934-10942. DOI: 10.1007/s11665-023-08425-z.

- [14] Bohacek, J., Mraz, K., Krutis, V., Kana, V., Vakhrushev, A., Karimi-Sibaki, E. & Kharicha, A (2023). Experimental and numerical investigations into heat transfer using a jet cooler in high-pressure die casting. Journal of Manufacturing and Materials Processing. 7(6), 212. DOI: 10.3390/jmmp7060212.

- [15] Jiao, X., Liu, C., Wang, J., Guo, Z., Wang, J., Wang, Z., Gao, J. & Xiong, S. (2020). On the characterization of microstructure and fracture in a high-pressure die-casting Al-10 wt%Si alloy. Progress in Natural Science: Materials International. 30(2), 221-228. DOI: 10.1016/j.pnsc.2019.04.008.

- [16] Majerník, J., Gaspar, S., Podaril, M. & Coranic, T. (2020). Evaluation of thermal conditions at cast-die casting mold interface. MM Science Journal. 2020, 4112-4118. DOI: 10.17973/MMSJ.2020_11_2020041.

- [17] Majernik, J., Podaril, M. & Majernikova M. (2024). Evaluation of high pressure die casting mold temperature relations depending on the location of the tempering channels. Archives of Foundry Engineering. 24(1), 115-120. DOI: 10.24425/afe.2024.149258.

- [18] Construction of compression casting moulds: Instructions (Formy tlakové licí: Zásady pro navrhování). (1984). Praha: Český normalizační institute, 32.

- [19] Majernik, J. (2019) The issue of the gating system design for permanent dies (Problematika návrhu vtokových soustav permanentních forem pro lití kovů pod tlakem). Stalowa Wola: Wydawnictwo Sztafeta Sp. z.o.o.

- [20] Ruzbarský, J., Pasko, J., Gaspar, S. (2014). Techniques of Die casting. Lüdenscheid: RAM-Verlag.

9. 저작권:

- 본 자료는 "J. Majerník, M. Podaril, M. Majernikova, K. Sramhauser"의 논문입니다. "[Temperature Conditions Change in the High Pressure Die Casting mold Volume Depending on the Gating System Volume]"에 기반합니다.

- 논문 출처: https://doi.org/10.24425/afe.2025.153774

본 자료는 상기 논문을 바탕으로 요약되었으며, 상업적 목적의 무단 사용을 금합니다.

Copyright © 2025 CASTMAN. All rights reserved.