본 논문 요약은 ['U.P.B. Sci. Bull., Series B, Vol. 74, Iss. 2']에 의해 발행된 ['DENDRITE REFINEMENT OF AL9C02 COMPOUND BY A CONTINUOUS INCREASE OF THE COOLING RATE DURING SOLIDIFICATION'] 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 응고 중 냉각 속도의 지속적인 증가에 의한 Al9Co2 화합물의 덴드라이트 미세화 ['DENDRITE REFINEMENT OF AL9C02 COMPOUND BY A CONTINUOUS INCREASE OF THE COOLING RATE DURING SOLIDIFICATION']

- 저자: Ana-Maria ADAM

- 발행 연도: 2012년

- 발행 저널/학술 단체: U.P.B. Sci. Bull., Series B, Vol. 74, Iss. 2

- 키워드: Al9C02, 쐐기형 몰드/주조 장치, 덴드라이트 크기 미세화

2. 초록 또는 서론

응고 중 냉각 속도의 지속적인 변화가 Raney-Co 촉매 제조의 전구체로 사용될 수 있는 Al9Co2 1차 덴드라이트를 포함하는 과공정 Al-9.71at.%Co 합금에 적용되었습니다. 약 5 orders of magnitude의 냉각 속도 범위가 "쐐기형 구리 몰드 장치"를 사용하여 달성되었습니다. 쐐기형 주조물의 극도로 날카로운 모서리(반 정점 각도 α ~4°)는 날카로운 모서리(~50µm)에서 매우 얇은 반두께의 주조물과 급속 응고 기술로 달성된 것과 유사한 냉각 속도를 보장했습니다. 쐐기형 주조물의 높이를 따라 기록된 다양한 광학 현미경 사진은 주조 두께가 감소함에 따라 Al9Co2 덴드라이트 크기가 감소하는 것을 보여주었으며, 이는 비선형 의존성을 나타내는 것으로 보입니다. 이러한 비선형성은 열-기하학적 파라미터 H₁ = D 1.5 /Dm 0.15를 기반으로 실험에 사용된 "쐐기형 몰드 및 주조" 장치를 모델링하여 합리화되었으며, 이는 몰드 벽 두께(열 흡수체 역할)와 액체 합금 두께(계면에서의 열 전달에서 열원 역할)를 모두 고려합니다.

3. 연구 배경:

연구 주제 배경:

Al-Co 합금 영역에서 Al9C02, Al13C04, Al5C02 및 AlCo와 같은 다양한 코발트-알루미나이드가 합금 조성에 따라 미세 구조 내에 나타날 수 있습니다 [1]. 특히 덴드라이트 형태를 나타내는 알루미나이드, 특히 작은 덴드라이트 크기를 특징으로 하는 경우, 코발트 골격 촉매, 즉 Raney-Co 촉매 제조의 전구체로서의 가능성을 보여줍니다 [2]. 이러한 Co-Raney 촉매는 Ni-골격 촉매에 비해 활성은 낮지만 선택성은 향상됩니다.

전구체 Al-TM 합금(TM은 Co, Ni 또는 Cu와 같은 전이 금속을 나타냄) 내 알루미나이드 화합물의 미세한 덴드라이트 크기의 중요성은 골격 TM 촉매의 효능과 직접적인 관련이 있습니다. 이러한 촉매는 전구체 Al-TM 합금에 알칼리 침출 공정을 적용하여 Al의 선택적 용해를 촉진하고 높은 비표면적과 향상된 촉매 활성을 특징으로 하는 다공성 TM 구조를 생성함으로써 유도됩니다 [3-5].

Raney-Co 촉매는 Al-Co 합금의 알칼리 침출을 통해 생산되며, Co 함량은 일반적으로 35-40wt% 또는 49wt%(후자가 더 일반적임) 범위입니다. 이러한 전구체는 Al의 선택적 용해 동안 활성화되는 다양한 Al-rich 알루미나이드 화합물(Al9C02, Al13C04, Al5C02)을 포함합니다. 이전 연구 [6]에서는 Al-richest 알루미나이드인 Al9C02를 함유한 Al-Co 합금을 탐구하여 응고 냉각 속도에 따라 크기가 달라지는 덴드라이트 형태를 입증했습니다. 급속 응고는 현재 골격 촉매용 Al-TM 전구체에서 미세한 덴드라이트를 생성하는 새로운 접근 방식으로 인식되고 있습니다 [7,8].

기존 연구 현황:

이전 연구 [6]에서는 두 가지 극단적인 냉각 속도, 즉 다이캐스팅을 통한 ~5 °C/s와 용융 방사를 통한 ~5x10^6 °C/s에서 응고된 과공정 Al-Co 합금(9.71at%=15.82wt%) 내 Al9C02 화합물의 덴드라이트 크기를 조사했습니다. 급속 냉각된 Ni-Al 합금으로 제조된 골격 Ni 촉매(RQ Ni)에 대한 체계적인 연구는 합금 제조 중 가변 냉각 속도의 영향에 초점을 맞추었습니다 [9]. 이러한 연구 결과에 따르면 Ni-Al 합금의 냉각 속도는 Ni 촉매의 잔류 Al 함량, 조직, 구조, 표면 수소 종 및 활성 부위에 영향을 미치는 것으로 나타났습니다.

연구의 필요성:

본 논문은 냉각 속도를 지속적으로 변화시키기 위해 쐐기형 구리 몰드를 사용하여 중간 냉각 속도로 연구를 확장합니다. 쐐기형 몰드 방법은 주철의 구조적 변형을 조사하는 데 일반적으로 사용되지만, 알루미늄 기반 합금, 특히 Al 기반 합금의 덴드라이트 크기 미세화에 대한 적용은 제한적입니다. 쐐기형 몰드 방법은 급속 응고 기술(용융 방사, 용융 추출)에 비해 더 재현 가능한 국부 냉각 속도를 제공하며 중간 수준에서 광범위한 냉각 속도를 제공합니다.

4. 연구 목적 및 연구 질문:

연구 목적:

본 연구의 주요 목적은 과공정 Al-9.71at.%Co 합금의 미세 구조를 조사하고, 특히 Al9Co2 화합물의 덴드라이트 미세화에 초점을 맞추는 것입니다. 이는 쐐기형 구리 몰드 장치를 사용하여 응고 중 냉각 속도의 지속적인 변화를 적용함으로써 달성됩니다. 본 연구는 열-기하학적 파라미터를 사용하여 덴드라이트 크기와 주조 두께 사이의 관찰된 비선형 관계를 합리화하는 것을 목표로 합니다.

핵심 연구:

- 과공정 Al-9.71at.%Co 합금에 응고 중 냉각 속도의 지속적인 변화를 적용합니다.

- 제어된 응고를 통해 Al9Co2 화합물의 덴드라이트 미세화를 달성합니다.

- 쐐기형 구리 몰드/주조 장치를 활용하여 광범위한 냉각 속도를 생성합니다.

- 열-기하학적 파라미터 H₁ = D 1.5 /Dm 0.15를 사용하여 덴드라이트 크기의 주조 두께에 대한 비선형 의존성을 합리화합니다.

연구 가설:

- 쐐기형 몰드를 통해 달성된 냉각 속도의 지속적인 변화는 단일 주조물 내에서 다양한 덴드라이트 크기를 갖는 미세 구조의 기울기를 초래할 것입니다.

- Al9Co2 상의 덴드라이트 크기는 냉각 속도가 증가함에 따라 감소할 것이며, 이는 쐐기형 몰드에서 주조 두께가 감소하는 영역에 해당합니다.

- 덴드라이트 크기와 주조 두께 사이의 관계는 비선형성을 나타낼 것이며, 이는 주조 및 몰드 치수를 모두 고려하는 열-기하학적 파라미터 H₁에 의해 효과적으로 설명되고 합리화될 수 있습니다.

5. 연구 방법론

연구 설계:

본 연구는 쐐기형 구리 몰드-주조 장치의 활용을 중심으로 한 실험적 연구 설계를 채택합니다. 이 설계는 과공정 Al-9.71at.%Co 합금의 응고 중 냉각 속도의 지속적인 변화를 용이하게 합니다. 미세 구조 분석, 주로 광학 현미경을 통해 다양한 냉각 속도에 걸쳐 Al9Co2 화합물의 덴드라이트 미세화를 관찰하고 특성화하는 데 사용됩니다.

자료 수집 방법:

자료 수집 과정은 맞춤 설계된 구리 몰드를 사용하여 과공정 Al-9.71at.%Co 합금으로 쐐기형 주조물을 제작하는 것으로 시작되었습니다. 쐐기형 주조 방법은 본질적으로 주조 두께의 지속적인 기울기를 제공하여 응고 중 광범위한 냉각 속도를 유도합니다. 응고 및 몰드에서 주조물을 추출한 후, 샘플을 쐐기를 따라 다양한 높이에서 절단하여 다양한 주조 두께와 해당 냉각 속도를 나타내도록 했습니다. 그런 다음 광학 현미경 사진을 쐐기형 주조물의 높이를 따라 지정된 위치에서 기록하여 주조 두께의 함수로서 미세 구조 변화를 체계적으로 캡처했습니다.

분석 방법:

수집된 데이터의 분석은 주로 질적이었으며, 광학 현미경 사진에서 덴드라이트 크기 변화의 시각적 평가에 초점을 맞추었습니다. 쐐기형 주조물의 서로 다른 두께에서 얻은 현미경 사진을 검토하여 주조 두께의 함수로서 Al9Co2 덴드라이트 크기의 경향을 관찰했습니다. 덴드라이트 크기의 주조 두께에 대한 관찰된 비선형 의존성을 합리화하기 위해 열-기하학적 파라미터 H₁ = D 1.5 /Dm 0.15가 사용되었습니다. 이 파라미터는 주조 두께(Dc)와 몰드 벽 두께(Dm)를 모두 고려하여 열 전달 조건을 보다 포괄적으로 특성화합니다. H₁ 값은 서로 다른 주조 두께에 대해 계산되었으며, H₁, 주조 두께(2Dc) 및 관찰된 덴드라이트 크기 변화 사이의 관계를 분석하여 비선형 거동을 설명했습니다.

연구 대상 및 범위:

본 연구는 과공정 Al-9.71at.%Co 합금에 초점을 맞추어 Al9Co2 1차 덴드라이트의 응고 거동 및 덴드라이트 미세화를 특별히 조사했습니다. 연구 범위는 쐐기형 구리 몰드-주조 장치를 사용한 실험적 조사와 광학 현미경을 통한 질적 미세 구조 분석으로 제한됩니다. 열-기하학적 파라미터 H₁은 쐐기형 주조 구성에서 응고 중 열 전달의 맥락에서 관찰된 실험 결과를 해석하고 합리화하기 위한 도구로 적용되었습니다.

6. 주요 연구 결과:

핵심 연구 결과:

실험 결과는 쐐기형 주조물 내에서 주조 두께가 감소함에 따라 Al9Co2 화합물의 덴드라이트 미세화가 명확하게 나타나는 경향을 보여주었습니다. 쐐기형 주조물의 높이를 따라 기록된 광학 현미경 사진은 주조 두께가 더 작은 영역에 해당하는 Al9Co2 덴드라이트 크기의 체계적인 감소를 보여주었습니다. 이러한 관찰은 쐐기형 몰드에서 주조 두께의 지속적인 변화가 냉각 속도의 지속적인 변화를 효과적으로 유도하여 응고된 미세 구조의 해당 변화를 초래한다는 것을 확인시켜줍니다.

현미경 사진 분석 결과 Al9Co2 덴드라이트 크기가 주조 두께에 비선형적으로 의존하는 것으로 나타났습니다. 덴드라이트 크기 감소는 주조 두께가 더 작은 곳(쐐기의 날카로운 모서리 근처)에서 더 두드러졌으며, 두께가 더 커질수록 두께 변화에 덜 민감해졌습니다. 이러한 비선형 거동은 열 전달 조건을 특성화할 때 주조 두께와 몰드 벽 두께를 모두 고려하는 열-기하학적 파라미터 H₁을 고려하여 합리화되었습니다.

쐐기형 몰드 장치는 약 5 orders of magnitude에 걸쳐 광범위한 냉각 속도를 성공적으로 제공했습니다. 쐐기의 날카로운 모서리에서 달성된 냉각 속도는 급속 응고 기술(≤10^6 °C/s)에서 얻은 속도와 유사했으며, 이는 이 영역에서 주조물의 극도로 작은 반두께(~50µm)에 기인합니다. 반대로 쐐기의 두꺼운 끝 부분에서는 냉각 속도가 일반적인 다이캐스팅 공정의 속도였습니다.

제시된 데이터 분석:

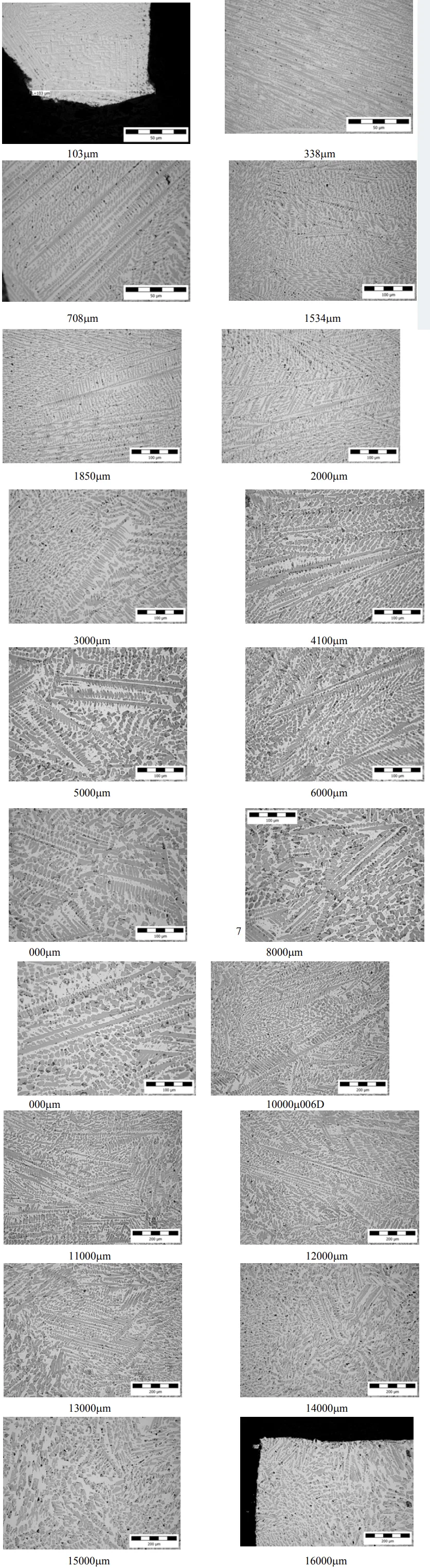

그림 2는 쐐기형 주조물을 따라 미세 구조의 변화를 시각적으로 보여주는 일련의 광학 현미경 사진을 제시합니다. 주조 두께(2Dc)가 아래에서 위로 증가함에 따라 Al9Co2 덴드라이트 크기가 점진적으로 증가하는 것이 분명합니다. 더 작은 2Dc 값(예: 103µm, 338µm)의 현미경 사진은 더 높은 냉각 속도를 나타내는 더 미세한 덴드라이트 구조를 보여주는 반면, 더 큰 2Dc 값(예: 6000µm, 16000µm)의 현미경 사진은 더 낮은 냉각 속도에 해당하는 더 거친 덴드라이트를 보여줍니다.

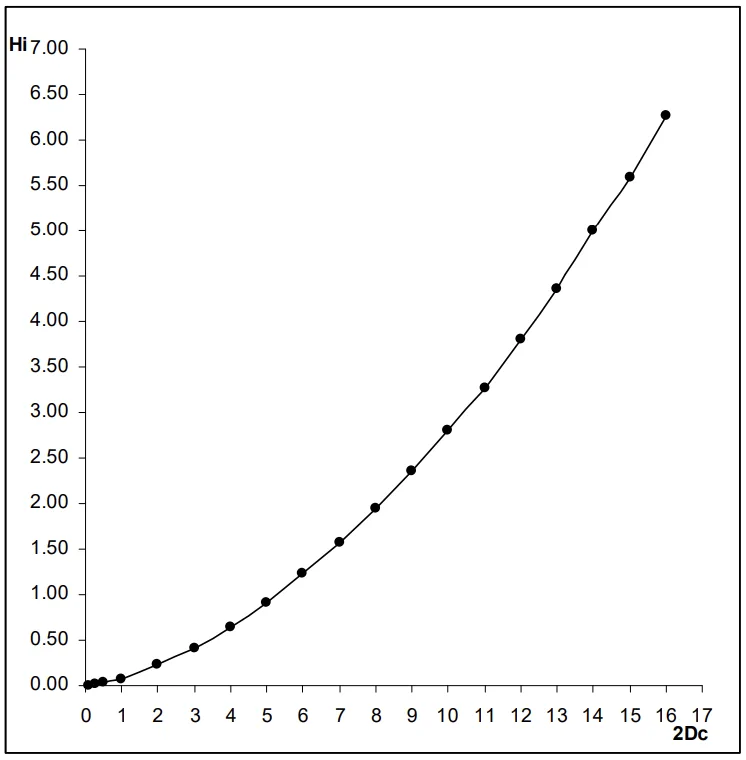

덴드라이트 크기와 주조 두께 사이의 비선형 관계는 열-기하학적 파라미터 H₁의 계산 및 그래픽 표현에 의해 더욱 뒷받침됩니다. 표 1은 서로 다른 주조 두께(2Dc)에 대해 계산된 H₁ 값을 나열하고, 그림 4는 H₁의 2Dc에 대한 의존성을 그래픽으로 보여줍니다. 그림 4의 곡선은 2Dc가 증가함에 따라 기울기가 감소하는 것을 보여주며, 이는 주조 두께 변화에 대한 H₁의 민감도가 두께가 더 커질수록 감소함을 나타냅니다. H₁의 이러한 비선형 거동은 관찰된 덴드라이트 크기의 비선형 미세화와 상관 관계가 있으며, 이는 H₁이 쐐기형 몰드 내에서 변화하는 열 전달 역학을 효과적으로 포착함을 시사합니다.

그림 목록:

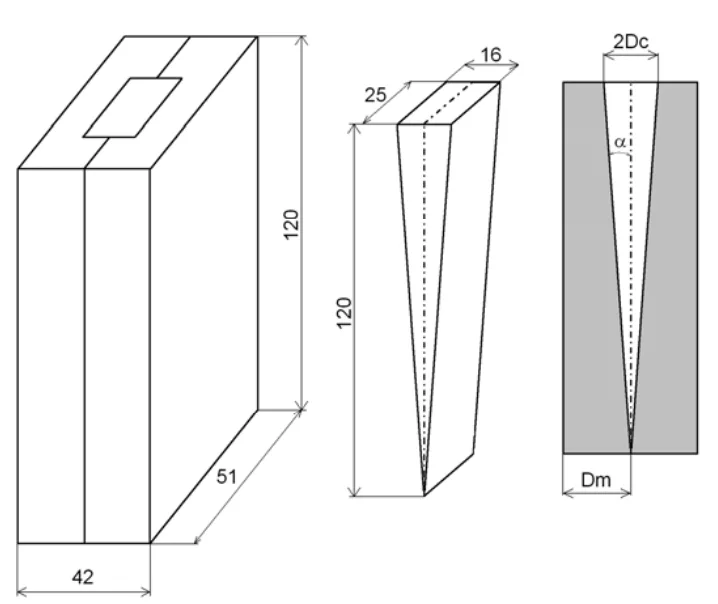

- 그림 1. 응고 중 냉각 속도 범위를 제공하는 데 사용되는 쐐기형 구리 몰드-주조 장치의 개략도 (치수는 밀리미터 단위); 구리 몰드의 두 반쪽; 쐐기형 Al 합금 주조; 쐐기형 "몰드-주조 장치"를 통한 수직 단면

- 그림 2. 2Dc 값으로 지정된 다양한 위치에서 쐐기형 주조물의 아래쪽에서 위쪽으로 기록된 일련의 광학 현미경 사진을 나타냅니다.

- 그림 3. Al-Cu-Si 합금(LM-21)의 응고 과정에 대한 기하학적 파라미터 H₁의 영향, [12]에서 재현

- 그림 4. 실험에 사용된 쐐기형 몰드/주조 장치에서 H₁과 2D 사이의 의존성을 보여주는 방정식(3)의 그래픽 표현

![Fig.3 .Influence of the geometrical parameter Hi on the solidification process of an Al-Cu-Si alloy (LM-21),, reproduced from [12 ]](https://castman.co.kr/wp-content/uploads/image-933-png.webp)

7. 결론:

주요 결과 요약:

본 연구는 과공정 Al-9.71at.%Co 합금의 응고 중 냉각 속도의 지속적인 변화를 달성하기 위해 쐐기형 구리 몰드/주조 장치의 적용을 성공적으로 입증했습니다. 쐐기형 몰드는 얇은 모서리에서 급속 응고 기술과 유사한 매우 높은 속도부터 두꺼운 끝 부분에서 일반적인 다이캐스팅 속도까지 광범위한 냉각 속도를 효과적으로 제공했습니다. 광학 현미경 사진의 질적 분석 결과 Al9Co2 화합물의 덴드라이트 크기가 주조 두께가 감소함에 따라 비선형적으로 감소하는 것으로 나타났으며, 이는 더 높은 냉각 속도에서 덴드라이트 미세화를 나타냅니다. 비선형 의존성은 주조 및 몰드 두께를 모두 고려하는 열-기하학적 파라미터 H₁을 도입하고 계산하여 합리화되었으며, 이는 열 전달 조건을 보다 정확하게 나타냅니다.

연구의 학문적 의의:

본 연구는 금속 합금의 응고 과정, 특히 지속적인 냉각 속도 변화의 맥락에서 이해를 높이는 데 기여합니다. 쐐기형 몰드 기술이 Al 기반 합금의 미세 구조 발달에 대한 냉각 속도의 영향을 체계적으로 연구하는 도구로서 효과적임을 강조합니다. 본 연구는 쐐기형 주조에서 열 전달을 특성화하기 위한 귀중한 지표로서 열-기하학적 파라미터 H₁을 도입하여 이러한 구성에서 미세 구조 변화를 예측하고 해석하는 수단을 제공합니다.

실용적 의미:

본 연구 결과는 Raney-Co 촉매 제조에 사용되는 Al-Co 합금 전구체의 생산에 실용적인 의미를 갖습니다. 쐐기형 주조 방법은 이러한 촉매의 성능을 향상시키는 데 중요한 Al9Co2 화합물의 덴드라이트 크기를 제어하고 미세화하는 데 실행 가능한 접근 방식을 제공합니다. 단일 주조 공정 내에서 광범위한 냉각 속도를 달성할 수 있는 능력은 특정 응용 분야에 맞게 합금 미세 구조를 최적화하는 데 다용도로 사용할 수 있는 기술을 제공합니다.

연구의 한계 및 향후 연구 분야:

본 연구의 주요 한계는 덴드라이트 크기 분석의 질적 특성이며, 이는 광학 현미경 사진의 시각적 평가에 의존합니다. 향후 연구에서는 냉각 속도, 주조 두께, H₁ 및 덴드라이트 크기 사이의 관계에 대한 보다 정확하고 통계적으로 강력한 데이터를 제공하기 위해 이미지 분석 기술을 통한 덴드라이트 암 간격(DAS)의 정량적 평가에 초점을 맞춰야 합니다. 또한 열-기하학적 파라미터 H₁이 덴드라이트 크기에 미치는 영향을 정량적으로 검증하고 다른 합금 시스템 및 주조 구성에 대한 적용 가능성을 탐구하기 위한 추가 연구가 필요합니다.

8. 참고 문헌:

- [1] T.Massalsky, Binary alloys phase diagrams, 2nd edition, vol.1, ASM Publ., USA, 1992, p.136

- [2] A. Smith., L. Garciano II, T.Tran and M.S.Wainwright, Industrial & Engineering Chemistry Research, 47(5), 2008, p.1409-1415

- [3] A.J.Smith, T.Tran and M.S. Wainright, J. of Applied Electrochemistry, 29, 1999, p.1085-1094

- [4] I. Yamauchi, H.Kawamura, K.Nakan and T.Tanaka, Journal of Alloys and Compounds 387, 2005, р.187-192

- [5] A.D.Tomsett,H.E.Curry-Hyde, M.S.Wainright, D.J. Young and A.J.Bridgewatter, Applied Catalysts, 33, 1987, p. 119-127

- [6] A.M. Adam, Univ. Politehnica Buch. Sci. Bull., series B, 73 (3), 2011, p.215-228

- [7] I. Yamauchi and H. Kawamura, Journal of Alloys and Compounds 370, 2004, p.137-143

- [8] Z.Lou, X. Chen, L.Tian, M.Qiao, K.Fan, H.He, X.Zhan and B.Zong,Journal of Molecular Catalysis A: Chemical, 326, 2010, p.113–120

- [9] H.Hu, F.Xie, Y.Pei, M.Qiao, S.Yan, H.He, K.Fan, H.Li, B.Zang and X.Zhang, Journal of Catalysis, 237, 2006, p.143-151

- [10] T.Laoui and M.J. Kaufman, Metallurgical Trans. 73 A (Sept.), 1991, p.2141-2152]

- [11] M.C Flemings., T.Z.Kattami and B.P.Bardes, AFS Transactions, 99, 1991, p.501-506

- [12] K.N.Prabhu, S.A.Kumar and N.Venkataraman, AFS Transactions, 102, 1994, p.827-832

- [13] K.N.Prabhu, D.Madheswaran, T.S.P.Kumar and N.Venkataraman, AFS Transactions, 100, 1992, p.611-617

9. 저작권:

- 본 자료는 "Ana-Maria ADAM"의 논문: "DENDRITE REFINEMENT OF AL9C02 COMPOUND BY A CONTINUOUS INCREASE OF THE COOLING RATE DURING SOLIDIFICATION"을 기반으로 합니다.

- 논문 출처: U.P.B. Sci. Bull., Series B, Vol. 74, Iss. 2, 2012, pp. 289-301.

본 자료는 상기 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.