본 논문 요약은 ['Special Casting & Nonferrous Alloys']에 의해 출판된 ['5G 기지국 방열판용 고전도성 다이캐스팅 Al-Si-Fe 알루미늄 합금의 열역학적 설계 및 실험'] 논문을 기반으로 작성되었습니다.

1. 개요:

- 제목: 5G 기지국 방열판용 고전도성 다이캐스팅 Al-Si-Fe 알루미늄 합금의 열역학적 설계 및 실험 (Thermodynamic Design and Experiment on High Conductivity Die-casting Al-Si-Fe Aluminum Alloy for 5G Base Station Heat Sink)

- 저자: YANG Shuang, WU Junjie, WANG Mengmeng, HUANG Zhongjia, LIU Tong, ZHAO Yu, HONG Ronghui, YAO Yingwu, WANG Jun

- 출판 연도: 2024년

- 출판 저널/학술 단체: 특수 주조 및 비철 합금 (Special Casting & Nonferrous Alloys, 特种铸造及有色合金)

- 키워드: 다이캐스팅 알루미늄 합금, 방열판, 열전도율, 전기 전도율, 열역학적 계산 (Die-cast Aluminum Alloy, Heat Sinks, Thermal Conductivity, Conductivity, Thermodynamic Calculation)

2. 초록 또는 서론

초록: 5G 기지국에서 다이캐스팅 알루미늄 방열판의 강도와 전기(열) 전도율 사이의 반비례 관계 문제를 고려하여, 열역학적 계산과 실험 연구를 병행하여 다이캐스팅 Al-7.5Si-0.8Fe 알루미늄 합금의 미세 조직 및 전도율에 미치는 시효 처리의 영향을 조사했습니다. PANDAT 열역학 계산, 금속 현미경, 주사 전자 현미경, X선 회절 분석기 및 투과 전자 현미경을 사용하여 연구를 진행했습니다. 연구 결과, 320°C에서 1시간 시효 처리 후 합금의 전도율이 크게 향상되는 것으로 나타났습니다. 시효 처리 동안 Al-Fe-Si 3원 화합물과 Si상이 각각 결정립계와 결정립 내부에 석출되어 Al 기지 내 Fe와 Si의 고용도를 감소시켰습니다. 또한, 시효 처리 후 공정 Si 망상 조직의 연속성이 저하되고 알루미늄 기지의 연결성이 증가하는 것이 전도율 향상의 주요 원인입니다.

키워드: 다이캐스팅 알루미늄 합금, 방열판, 열전도율, 전기 전도율, 열역학적 계산 (Die-cast Aluminum Alloy, Heat Sinks, Thermal Conductivity, Conductivity, Thermodynamic Calculation)

3. 연구 배경:

연구 주제 배경:

5G 통신 시대의 도래는 전자 통신 장비 및 제품을 고도로 통합하는 방향으로 나아가게 합니다. 결과적으로 장비의 수명[1]을 보장하기 위해 장비에 사용되는 재료의 열 성능 요구 사항이 지속적으로 증가하고 있습니다. 5G 기지국의 핵심 부품인 통신 필터는 전력 소비가 크고 집적도가 높으며, 하우징 구조는 냉각 능력을 향상시키기 위해 많은 불규칙한 박벽 방열판으로 설계됩니다. 고압 다이캐스팅은 높은 생산 효율성과 비용 이점으로 인해 방열 하우징을 대량 생산하는 주요 성형 방법으로 부상했습니다. 알루미늄 합금은 저밀도, 높은 비강도 및 우수한 내식성과 같은 특징으로 인해 통신 필터를 제조하는 주요 재료입니다[2]. 순수 알루미늄은 상온에서 약 237 W/(m·K)의 열전도율을 나타내지만 강도가 낮습니다. 합금화는 순수 알루미늄의 기계적 특성을 향상시킬 수 있지만 열전도율에 부정적인 영향을 미칠 수 있습니다[3-5].

기존 연구 현황:

현재 고열전도율 알루미늄 방열판용 재료는 주로 Al-Si 합금, 특히 Al-8Si 시스템을 기반으로 개발되었습니다. 다이 스티킹을 완화하고 다이 수명을 연장하기 위해 일반적으로 약 0.8%에서 1.0%의 Fe가 고열전도율 다이캐스팅 알루미늄 합금에 첨가됩니다. 반대로 최적의 전기 및 열전도율을 유지하려면 용질 원소가 전도율에 미치는 악영향을 최소화하기 위해 불순물 원소 농도를 엄격하게 제어해야 합니다. 연구에 따르면 Cr, Mn, V 및 Ti와 같은 전이 금속 원소는 전기 및 열전도율에 가장 현저한 악영향을 미칩니다[6]. 따라서 다이캐스팅용 고열전도율 알루미늄 합금은 일반적으로 Al-Si-Fe 시스템을 기반으로 하며, Si 함량은 6%~9%, Fe 함량은 0.6%~1.0%이며, 성형성과 성능 요구 사항을 동시에 충족시키기 위해 기타 불순물 원소는 0.01% 미만으로 세심하게 제어됩니다[7].

연구의 필요성:

그러나 Si와 Fe의 상대적 비율은 공정 Si상의 부피 분율, Fe 함유상의 형태 및 부피 분율, 합금의 응고 온도 범위, 알루미늄 기지 내 Fe와 Si의 고용도에 상당한 영향을 미칩니다. 이러한 미세 조직 속성은 합금의 강도, 연성 및 전기(열) 전도율[8-10]에 직접적인 영향을 미칩니다. 고열전도율 Al-Si-Fe 합금은 일반적으로 전기 전도율을 더욱 향상시키기 위해 300~350°C 사이의 온도에서 시효 처리를 거칩니다. 그럼에도 불구하고 이러한 고전도율 합금에서 시효 처리 중 석출상의 동적 진화와 석출 속도론은 아직 완전히 밝혀지지 않았습니다[11]. 더욱이 Fe와 Si 원소 사이의 복잡한 상호 작용으로 인해 고열전도율 다이캐스팅 재료 개발에는 시행착오 방식이 필요한 경우가 많아 연구 효율성이 저하되고 개발 비용이 증가합니다. 최근 몇 년 동안 재료 과학 분야에서는 Thermo-Calc, FactSage, PANDAT 및 JMATPro와 같은 상 다이어그램 계산 소프트웨어의 활용이 증가하여 알루미늄 합금 설계를 안내함으로써 실험적 탐구에만 의존하는 한계를 극복하고 제품 개발 효율성을 향상시키면서 자원과 에너지를 절약하고 있습니다[12-13].

4. 연구 목적 및 연구 질문:

연구 목적:

본 연구는 열역학적 계산과 실험적 연구를 병행하는 시너지 효과를 통해 다이캐스팅 Al-7.5Si-0.8Fe 알루미늄 합금의 미세 조직과 전도율에 대한 시효 처리의 영향을 조사하는 것을 목표로 합니다. 궁극적인 목표는 고열전도율 재료 설계에 대한 귀중한 통찰력을 제공하는 것입니다.

핵심 연구 질문:

- 시효 처리가 다이캐스팅 Al-7.5Si-0.8Fe 합금의 미세 조직과 전기 전도율에 미치는 영향을 규명합니다.

- 합금 시스템 내 Fe와 Si 원소 사이의 상호 작용 메커니즘을 밝힙니다.

- 시효 처리 과정 중 상 진화 및 석출 거동을 특성화합니다.

연구 가설:

- 320°C에서 1시간 시효 처리하면 다이캐스팅 알루미늄 합금의 전기 전도율을 효과적으로 향상시킬 수 있습니다.

- 시효 처리 동안 Al-Fe-Si 3원 화합물과 Si상이 결정립계와 결정립 내부에 석출되어 Al 기지 내 Fe와 Si의 고용도를 감소시킵니다.

- 공정 Si 망상 조직 연속성의 저하와 알루미늄 기지 연결성의 증가는 관찰된 전도율 향상의 주요 메커니즘을 구성합니다.

5. 연구 방법론

연구 설계:

본 연구에서는 열역학적 계산과 실험적 검증을 통합한 연구 설계를 채택하여 목표 합금 시스템을 포괄적으로 조사했습니다.

데이터 수집 방법:

- PANDAT 열역학 계산: 상 평형, 상 분율 및 용질 고용도를 예측하는 데 사용되었습니다.

- 금속 현미경 (OM): 합금의 일반적인 미세 조직을 관찰하는 데 사용되었습니다.

- 주사 전자 현미경 (SEM): 더 높은 배율에서 미세 조직을 특성화하고 원소 매핑을 수행하는 데 사용되었습니다.

- X선 회절 분석 (XRD): 합금 샘플에서 상 식별에 사용되었습니다.

- 투과 전자 현미경 (TEM): 특히 석출물에 대한 상세한 미세 조직 분석에 사용되었습니다.

- 전도율 측정: 합금의 전기 전도율을 정량화하기 위해 4점 프로브 방법을 사용했습니다.

- 기계적 특성 시험: 합금의 기계적 성능을 평가하기 위해 인장 시험을 수행했습니다.

분석 방법:

- 열역학적 분석: PANDAT 소프트웨어를 사용하여 Al-Si-Fe 시스템의 상 다이어그램, 상 분율 및 고용 한계를 계산했습니다.

- 미세 조직 특성화: OM 및 SEM을 사용하여 결정립 형태, 상 분포 및 공정 Si 망상 조직을 분석했습니다. 이미지 분석 소프트웨어를 사용하여 미세 조직 특징의 정량적 분석을 수행했습니다.

- 상 식별: XRD를 사용하여 주조 및 시효 처리된 샘플에 존재하는 결정상을 식별했습니다.

- 석출 분석: TEM을 사용하여 시효 처리 중 형성된 석출물의 형태, 크기 및 분포를 특성화했습니다. TEM의 EDS 분석을 사용하여 석출물의 조성을 결정했습니다.

- 상관 관계 분석: 시효 처리 매개변수, 미세 조직, 전도율 및 기계적 특성 간의 관계를 분석하여 구조-특성 상관 관계를 설정했습니다.

연구 대상 및 범위:

본 연구는 5G 기지국 방열판 응용 분야를 위해 특별히 설계된 다이캐스팅 Al-7.5Si-0.8Fe 알루미늄 합금에 초점을 맞췄습니다. 연구 범위는 다음을 포함합니다.

- 합금 조성: 개질제로서 소량의 Sr (0.04%)을 첨가한 Al-7.5Si-0.8Fe 합금.

- 가공: 고압 다이캐스팅.

- 시효 처리: 320°C에서 1시간 및 2시간 동안 등온 시효 처리.

- 특성화: 미세 조직, 상 조성, 전기 전도율 및 기계적 특성을 주조 상태 및 시효 처리 상태에 대해 평가했습니다.

6. 주요 연구 결과:

핵심 연구 결과:

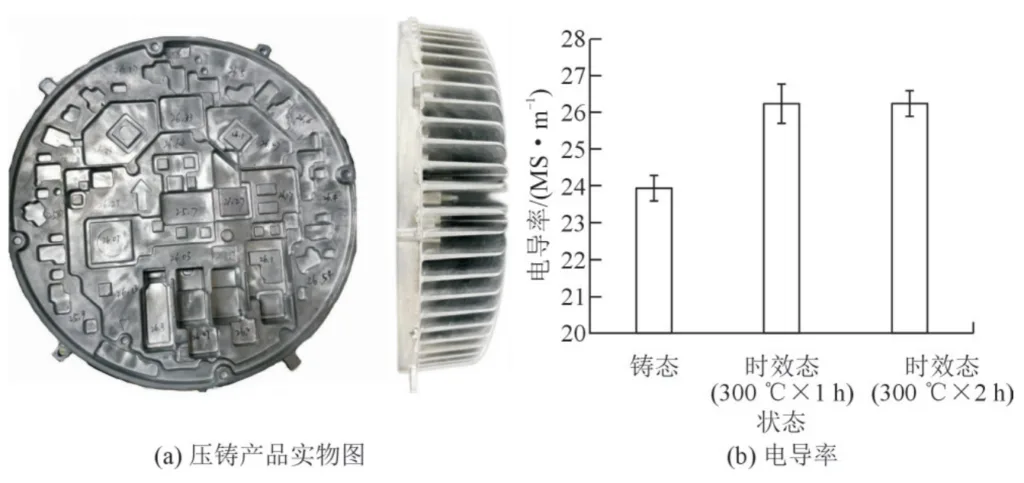

- 시효 처리를 통한 전도율 향상: 320°C에서 1시간 시효 처리하면 다이캐스팅 Al-7.5Si-0.8Fe 합금의 전기 전도율이 크게 향상되었습니다.

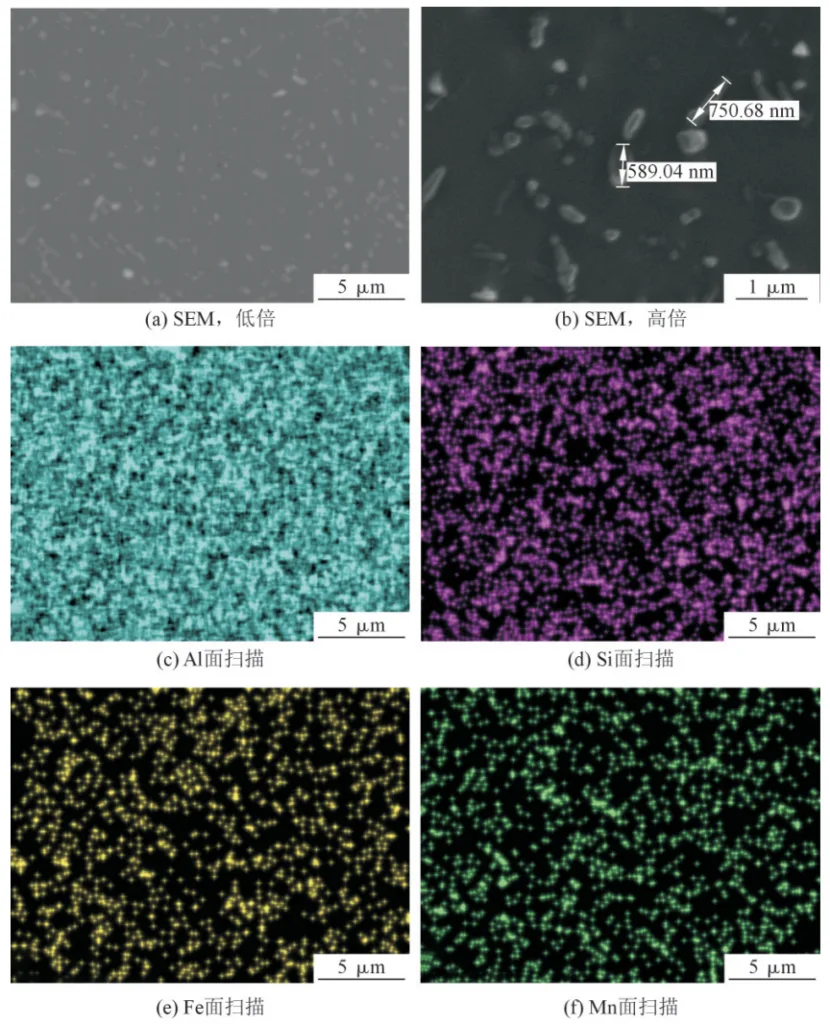

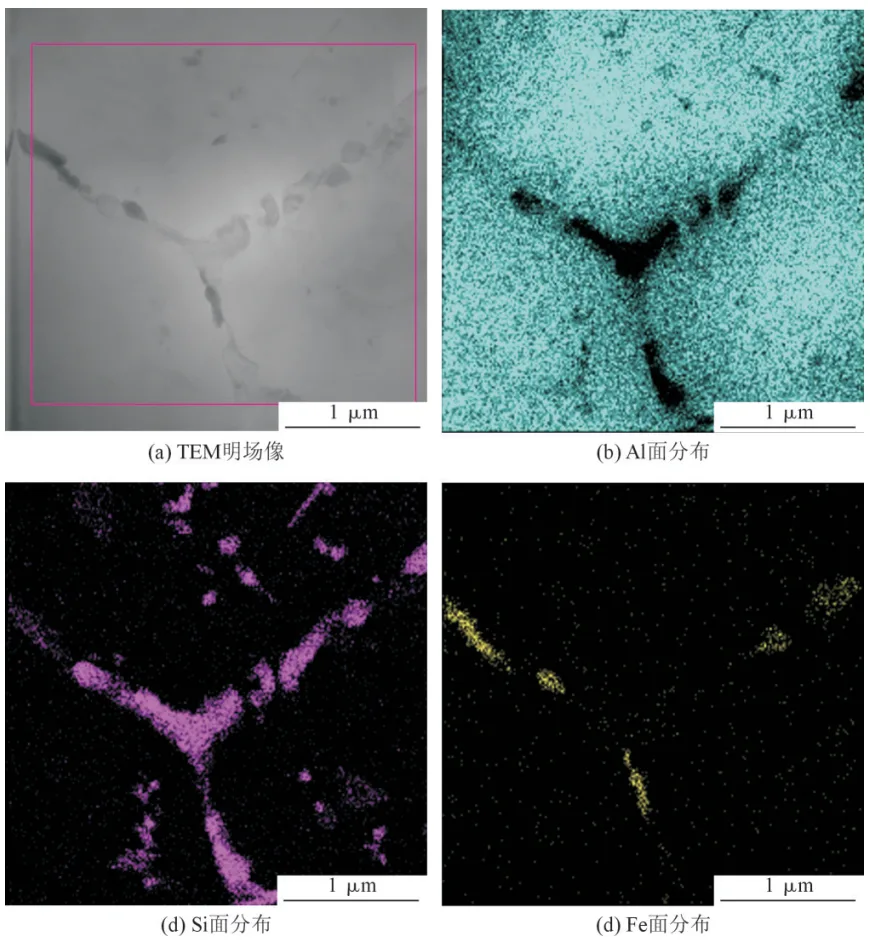

- 금속간 화합물상 석출: 시효 처리 동안 Al-Fe-Si 3원 화합물상 (β-AlFeSi) 및 Si상이 결정립계와 결정립 내부에 석출되었습니다.

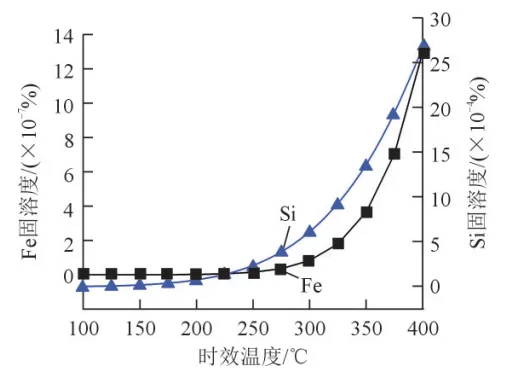

- 고용도 감소: 시효 처리로 인해 알루미늄 기지 내 Fe와 Si의 고용도가 감소했습니다.

- 공정 Si 망상 조직 변형: 시효 처리 시 공정 Si 망상 조직의 연속성이 저하되었지만 알루미늄 기지의 연결성은 증가했습니다.

제시된 데이터 분석:

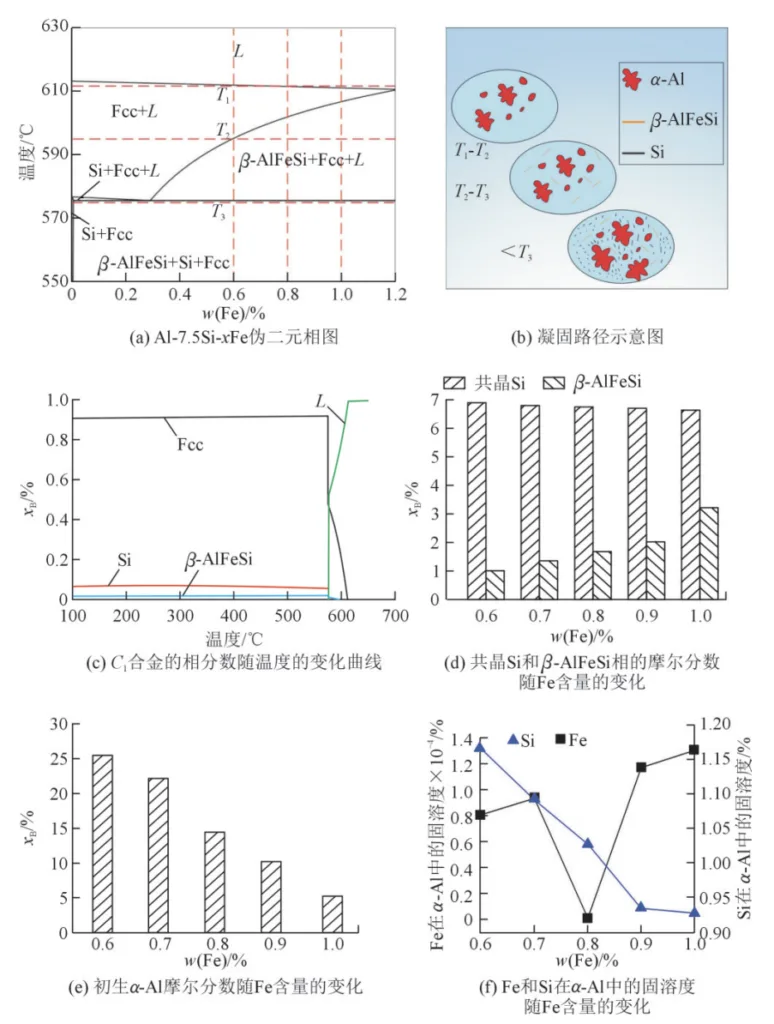

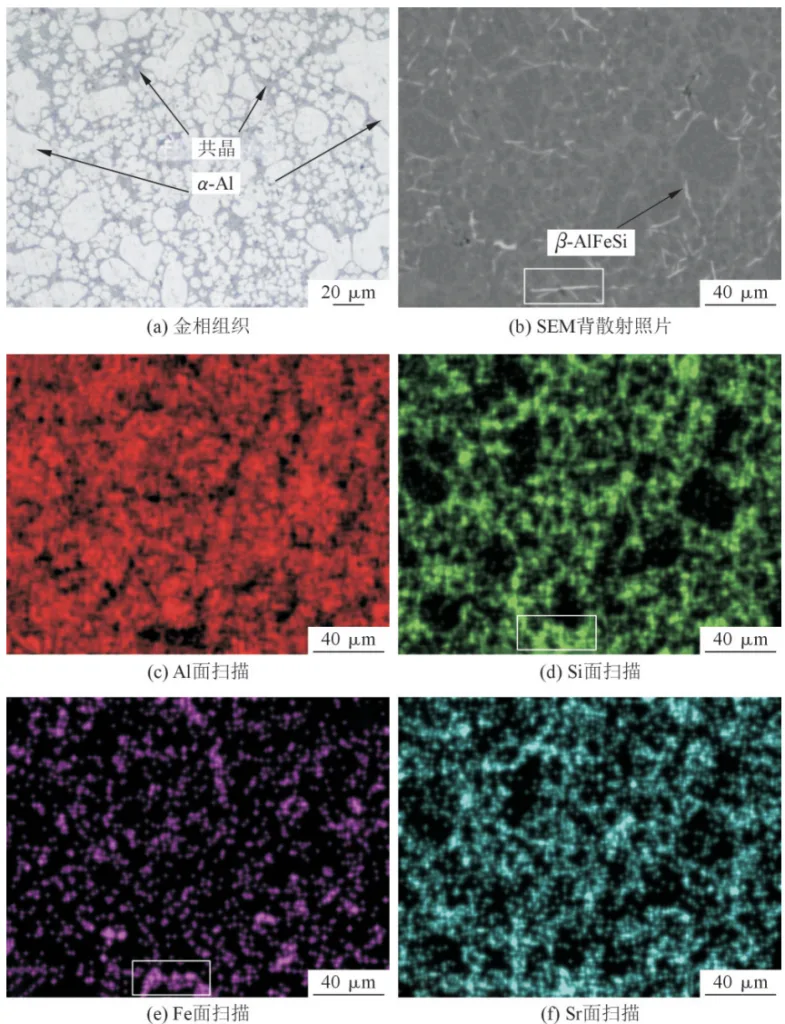

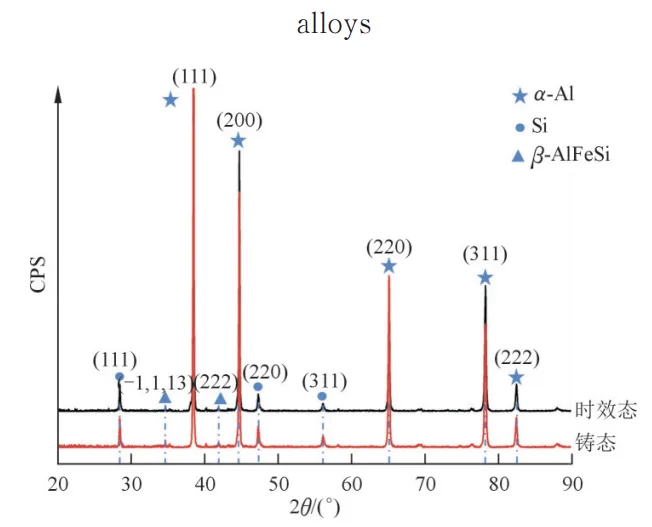

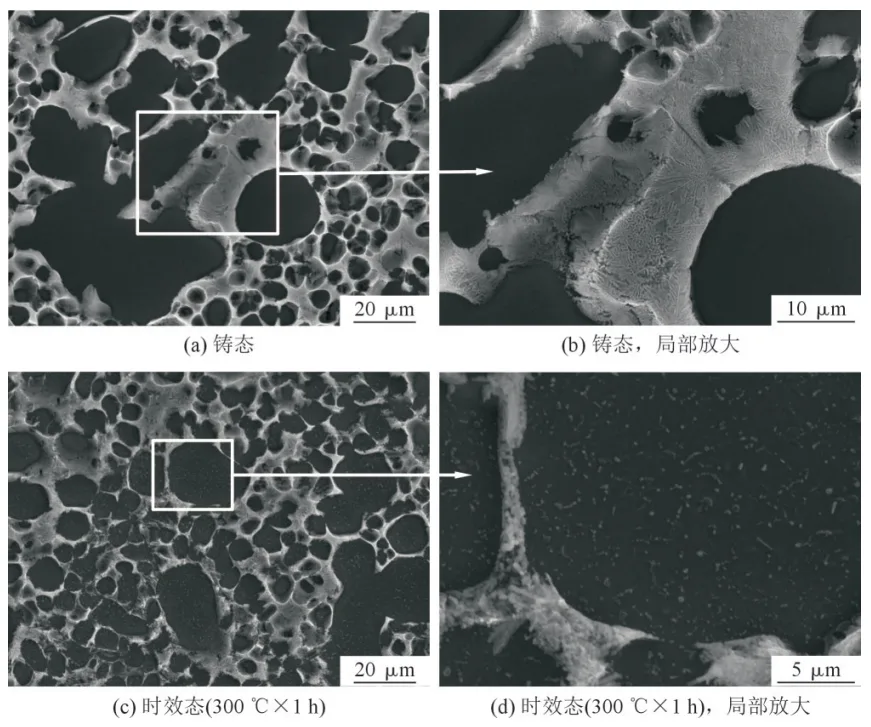

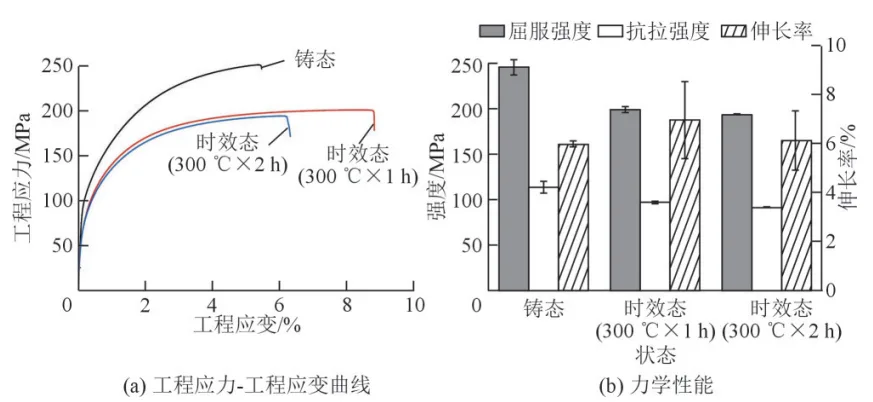

그림 3에 도시된 열역학적 계산은 Al-Si-Fe 시스템 내에서 상 분율과 고용도에 대한 Fe 함량의 영향을 예측했습니다. 최적의 상 구성 요소 균형을 달성하기 위해 0.8%의 Fe 함량을 전략적으로 선택했습니다. 그림 4와 그림 6에 묘사된 미세 조직 분석은 시효 처리 과정에서 Al-Fe-Si 및 Si상의 석출을 입증했습니다. XRD 분석 (그림 5)은 합금에서 α-Al, Si 및 β-AlFeSi상의 존재를 확인했습니다. TEM 관찰 (그림 8)은 결정립계와 결정립 내부에 나노 스케일 석출물의 형성을 추가로 밝혔습니다. 전도율 측정 결과 1시간 시효 처리 후 현저한 증가가 나타났고, 2시간 후에는 약간 감소하여 최적 시효 처리 시간이 1시간임을 시사했습니다. 동시에 기계적 강도는 시효 처리 후 감소를 나타냈는데, 이는 Si 구상화 및 알루미늄 기지 회복에 기인합니다.

그림 목록:

- Fig.1 열역학적 계산을 통한 고전도성 다이캐스팅 알루미늄 합금 설계 경로 (Design route of high thermal conductivity die-casting aluminum alloys through thermodynamic calculation)

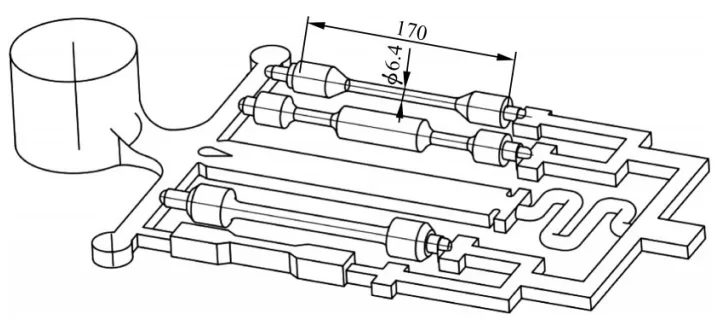

- Fig.2 주조 시험봉의 치수 도면 (Dimension diagram of casting test bar)

- Fig.3 열역학적 계산 결과 (Thermodynamic calculation results)

- Fig.4 주조 상태 합금의 미세 조직 및 원소 표면 분포 (Microstructure and element surface distribution of as-cast alloys)

- Fig.5 주조 상태 및 시효 처리 상태 합금 시편의 XRD 패턴 (XRD patterns of as-cast and as-aged alloy specimens)

- Fig.6 주조 상태 및 시효 처리 상태 합금 시편의 SEM 이미지 (SEM images of as-cast and as-aged alloy specimens)

- Fig.7 석출상의 EDS 매핑 (EDS mapping of precipitated phase)

- Fig.8 300°C에서 1시간 시효 처리된 합금의 TEM 이미지 (TEM images of alloy aged at 300 °C for 1 h)

- Fig.9 계산된 Fe, Si 원소의 평형 고용도와 온도 간의 관계 (Relationship between calculated equilibrium solid solubility of Fe and Si elements and temperature)

- Fig.10 주조 상태 및 시효 처리 상태의 공학적 응력-변형률 곡선 및 기계적 특성 (Engineering stress-strain curves and mechanical properties of as-cast and as-aged alloys)

- Fig.11 다이캐스트 제품 및 다양한 조건에서의 전도율 (Die-cast products and conductivity under different conditions)

7. 결론:

주요 연구 결과 요약:

본 연구는 320°C에서 1시간 시효 처리하면 다이캐스팅 Al-7.5Si-0.8Fe 합금의 전기 전도율이 효과적으로 향상된다는 것을 결정적으로 입증합니다. 이러한 향상은 시효 처리 동안 Al-Fe-Si 및 Si상의 석출로 인해 발생하며, 이는 알루미늄 기지 내 Fe와 Si의 고용도를 감소시킵니다. 또한 공정 Si 망상 조직 연속성의 저하와 알루미늄 기지 연결성의 동시 증가는 향상된 전도율에 기여하는 중요한 요인으로 확인되었습니다.

연구의 학문적 의의:

본 연구는 시효 처리 중 다이캐스팅 Al-Si-Fe 합금의 미세 조직 진화 및 전도율 향상 메커니즘을 밝힘으로써 귀중한 학문적 기여를 제공합니다. 또한 향상된 성능을 위해 합금 설계를 안내하고 가공 매개변수를 최적화하는 데 있어 열역학적 계산의 효능을 실험적으로 검증합니다.

실용적 의미:

본 연구 결과는 5G 기지국용 고성능 방열판 제조에 대한 실용적인 의미를 제공합니다. 본 연구에서 확인된 최적화된 시효 처리 매개변수 (320°C에서 1시간)는 산업 생산에 직접 구현되어 다이캐스팅 Al-Si-Fe 합금에서 우수한 전기 전도율을 달성할 수 있습니다. 더욱이 본 연구는 고열전도율 알루미늄 합금을 설계하는 강력한 도구로서 열역학적 계산의 유용성을 강조하며, 개발 시간과 비용을 잠재적으로 절감할 수 있습니다.

연구의 한계 및 향후 연구 분야:

본 연구의 범위는 주로 Al-7.5Si-0.8Fe 합금 조성과 320°C에서의 시효 처리에 초점을 맞췄습니다. 향후 연구 노력에서는 합금의 특성을 더욱 최적화하기 위해 더 넓은 범위의 합금 조성, 시효 처리 온도 및 연장된 시효 처리 시간을 탐구해야 합니다. 또한 기본 메커니즘에 대한 보다 포괄적인 이해를 얻기 위해 시효 처리 중 석출 및 구상화 과정의 속도론에 대한 보다 심층적인 조사가 필요합니다.

8. 참고 문헌:

- [1] 王慧,李元东,罗晓梅,等,高导热铝合金的开发与研究进展[J]. 铸造,2019,68(10): 1104-1 110.

- [2] 樊博阳,李元东,李想,等.镁硅质量比对 Al-Mg-Si合金组织、热学和力学性能的影响[J]. 特种铸造及有色合金,2021,41(2): 168-173.

- [3] 陈森煜,王火生,傅淑云,等.Si, Fe, Mn, Sr和T2热处理对高导热铝合金组织及性能的影响[J]. 特种铸造及有色合金,2023, 43 (6): 749-754.

- [4] 刘静,温澄,甘俊旗,等.合金元素对纯铝导电性能的影响机制[J]. 材料导报,2021,35(24): 24 101-24 106.

- [5] 温澄.高导热 Al-Si系铸造铝合金的组分设计与应用[D].广州:华南理工大学,2020.

- [6] 甘俊旗.Al-Si基铸造铝合金组织调控对导热性能的影响机制研究[D]. 广州:华南理工大学,2021.

- [7] 刘勇,陈超,张振富,等.不同Mg、Si质量比对压铸铝合金组织与性能的影响[J].特种铸造及有色合金,2017,37(11): 1179-1 182.

- [8] 赵立洋,贾伟,张桓,等,耐热导电铝合金耐热性能改善的研究[J]. 特种铸造及有色合金,2021,41(10):1232-1 234.

- [9] 周玉立,张俊超,林师朋,等.Fe含量对铸造铝合金导热和力学性能的影响[J].特种铸造及有色合金,2021,41(4): 416-419.

- [10] 张方,于鑫,邹大鹏,等.稀土改性高电导率铝合金研究进展[J].特种铸造及有色合金,2021,41(8):938-943.

- [11] 林枫,陆文兴,吴孟武,热处理对压铸铝合金ZL102力学及导热性能的影响[J].铸造,2022,71(6): 683-688.

- [12] 杜勇,李凯,赵丕植,等.研发铝合金的集成计算材料工程[J].航空材料学报,2017, 37(1): 1-17.

- [13] 赵明铭,郭二军,冯义成,等,基于JMatPro对2324铝合金析出相的热力学模拟计算[J].哈尔滨理工大学学报,2021,26(6):112-117.

- [14] WANG MM, ZHOU Y, LÜ HY, et al. Mechanical properties and electrical conductivity of cold rolled Al-7.5% Y alloy with heterogeneous lamella structure and stacking faults [J]. Journal of Alloys and Compounds, 2021(9):160 692.

- [15] WANG MM, LÜHY, ZHANG C, et al. High strength high electrical conductivity ultrafine-grained Al-Y alloy processed via cold drawing [J]. Materials Science and Engineering, 2020, 772: 138 824.

9. 저작권:

- 본 자료는 "[YANG Shuang et al.]"의 논문: "[5G 기지국 방열판용 고전도성 다이캐스팅 Al-Si-Fe 알루미늄 합금의 열역학적 설계 및 실험]"을 기반으로 합니다.

- 논문 출처: DOI: 10.15980/j.tzzz.2024.07.016

본 자료는 상기 논문을 요약한 것으로, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.