본 소개 자료는 ['Metals']에 게재된 ['Advances in Metal Casting Technology: A Review of State of the Art, Challenges and Trends—Part II: Technologies New and Revived'] 논문을 기반으로 작성 되었습니다.

1. 개요:

- 제목: Advances in Metal Casting Technology: A Review of State of the Art, Challenges and Trends—Part II: Technologies New and Revived

- 저자: Dirk Lehmhus

- 출판 연도: 2024년

- 출판 저널/학술 단체: Metals, MDPI

- 키워드: 메탈 캐스팅 기술, 반고상 가공, 복합 및 하이브리드 캐스팅, 복잡성, 스마트 캐스팅, 디지털 트윈

![Figure 1. An overview of topics covered in the present text. The graphic shows the areas of interest discussed in the previously published first part of this editorial (PART I in the diagram, see [1]) as well as those focused on in this second part. While Part I concentrated on boundary conditions, Part II is technology oriented.](https://castman.co.kr/wp-content/uploads/image-598-1024x507.webp)

2. 연구 배경:

연구 주제 배경:

본 논문은 'Advances in Metal Casting Technology' 특별호의 두 번째 파트이며, 2022년 11월에 발행된 첫 번째 파트의 후속편입니다. 첫 번째 파트에서는 글로벌 메탈 캐스팅 산업의 개요와 시장 및 제품 변화를 주도하는 특정 측면, 예를 들어 e-모빌리티, 기가캐스팅 기술의 출현, 환경적 영향 최소화 압력 증가 등을 다루었습니다 [1]. 두 번째 파트에서는 기술 개발에 초점을 맞추어 새로운 기술과 부활한 기술을 논의합니다.

기존 연구 현황:

메탈 캐스팅 산업은 기술 중심 모델(예: Gartner hype cycle [2-4]) 또는 경제 수준 관찰(예: Kondratiev waves [5])으로 설명할 수 있는 주기적인 발전을 경험해 왔습니다. 최근에는 새로운 아이디어, 시장 요구, 특허 만료 등으로 인해 기술의 재부상이 나타나고 있습니다. 캐스팅 산업은 시장 및 경계 조건 변화와 관련된 이러한 효과를 경험했으며, 이는 첫 번째 파트에서 이미 논의되었습니다.

연구의 필요성:

본 논문은 메탈 캐스팅 산업의 기술 개발 동향을 파악하고, 새로운 기술과 부활한 기술을 검토하여 독자들에게 추가 연구를 위한 공격 지점을 제공하고자 합니다. 특히, 저자의 주요 활동 분야를 기반으로 고압 다이캐스팅(HPDC) 및 알루미늄 합금에 대한 편향이 있을 수 있음을 인정하며, 독자의 양해를 구합니다.

3. 연구 목적 및 연구 질문:

연구 목적:

본 연구의 목적은 메탈 캐스팅 기술의 발전 현황을 검토하고, 새로운 기술과 부활한 기술을 중심으로 기술 동향, 과제 및 트렌드를 분석하여 전문가 수준의 핸드북 정보를 제공하는 것입니다.

주요 연구 질문:

- 메탈 캐스팅 기술의 주요 발전 동향은 무엇인가?

- 새롭게 부상하거나 재조명받는 메탈 캐스팅 기술은 무엇이며, 그 이유는 무엇인가?

- 이러한 기술들이 메탈 캐스팅 산업의 경쟁력 및 환경적 영향에 어떻게 기여하는가?

- 디지털 트윈, 스마트 캐스팅 등 Industry 4.0 관련 기술은 메탈 캐스팅 산업에 어떻게 적용될 수 있는가?

연구 가설:

본 논문은 리뷰 논문으로 특정 연구 가설을 설정하지는 않았습니다. 하지만, 논문 전반에 걸쳐 다음과 같은 암묵적인 가설을 제시합니다.

- 반고상 가공, 복합 및 하이브리드 캐스팅, 복잡성 구현 기술, 스마트 캐스팅 기술은 메탈 캐스팅 산업의 발전을 주도하는 핵심 기술이다.

- 이러한 기술들은 메탈 캐스팅 부품의 성능 향상, 경량화, 기능 통합, 생산 효율성 증대, 환경 영향 감소 등에 기여할 수 있다.

- 디지털 트윈 및 Industry 4.0 관련 기술은 메탈 캐스팅 공정의 최적화, 품질 관리, 예측 유지 보수 등을 가능하게 하여 산업 경쟁력을 강화할 수 있다.

4. 연구 방법론

연구 설계:

본 연구는 메탈 캐스팅 기술 분야의 문헌 검토(Literature Review) 연구입니다.

자료 수집 방법:

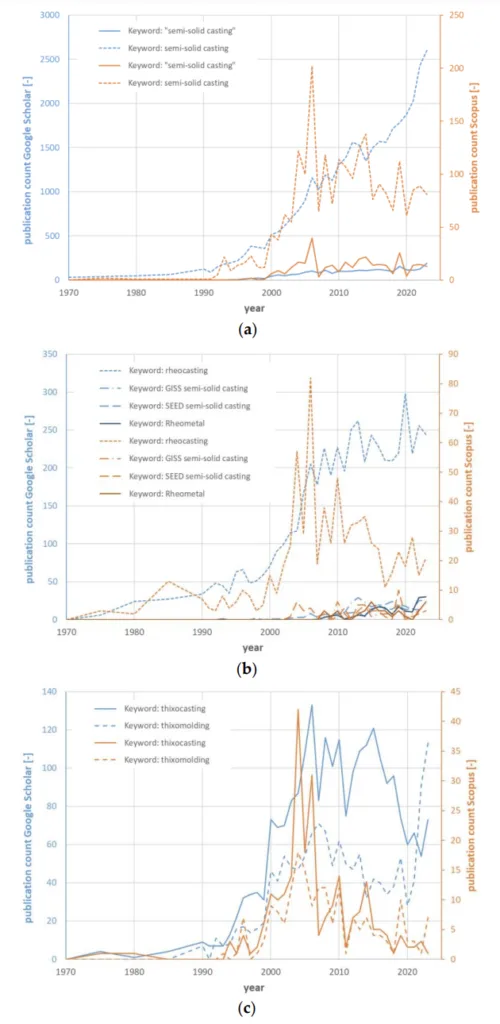

본 연구는 주로 학술 논문, 산업 보고서, 기술 자료 등 공개된 문헌 자료를 수집하여 분석하였습니다. Google Scholar, Scopus 등의 데이터베이스를 활용하여 반고상 가공, 복합 및 하이브리드 캐스팅, 복잡성, 스마트 캐스팅, 디지털 트윈 등 주요 기술 동향과 관련된 문헌을 검색하고 수집하였습니다.

분석 방법:

수집된 문헌 자료를 기반으로 기술 동향, 핵심 기술, 기술별 장단점, 적용 사례, 향후 전망 등을 분석하고, 메탈 캐스팅 기술 발전의 전반적인 그림을 제시하고자 하였습니다. 정량적 데이터 분석보다는 기술적 내용 분석 및 전문가적 해석을 중심으로 진행되었습니다.

연구 대상 및 범위:

본 연구는 메탈 캐스팅 기술 전반을 대상으로 하되, 특히 고압 다이캐스팅(HPDC) 및 알루미늄 합금, 그리고 새로운 기술 및 부활한 기술에 초점을 맞추었습니다. 시간적 범위는 주로 최근 연구 동향을 반영하고자 하였으며, 2000년대 이후의 문헌을 중심으로 검토하였습니다.

5. 주요 연구 결과:

주요 연구 결과:

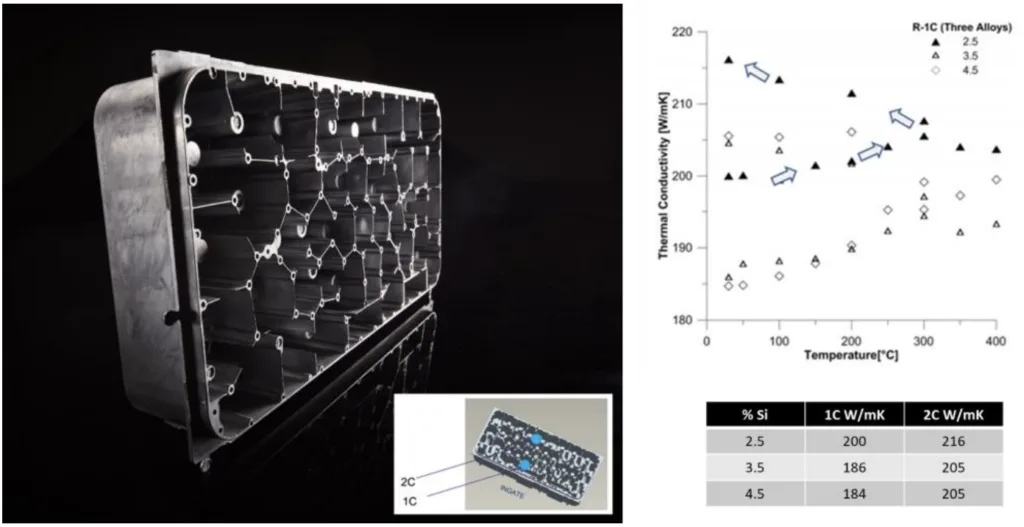

- 반고상 가공(Semi-Solid Processing): 티소캐스팅(Thixocasting)은 감소 추세이지만, 티소몰딩(Thixomolding)은 전자 시스템 부품 시장에서 성장하고 있습니다. 레오캐스팅(Rheocasting)은 "Slurry on demand" 원칙을 통해 경제성 및 환경적 지속 가능성을 높이며, HPDC와 유사한 공정 조건으로 cycle time을 단축할 수 있습니다. 레오캐스팅의 장점으로는 응고 수축 감소, 층류 금형 충진, 향상된 공급 효율성, 낮은 열에너지 수준 등이 있습니다. 주요 레오캐스팅 공정으로는 GISS, NRC, RSF(RheoMetal™), SEED, SSR™ 등이 있습니다. RSF/RheoMetal™ 공정으로 제작된 라디오 필터(Figure 3)는 박막 구조 및 고전도성 재료 적용에 강점을 보입니다. 레오캐스팅은 A356 합금의 연성을 향상시키고, 비주조 합금(wrought aluminum alloys) 가공에도 적용 가능성을 보여줍니다 (Table 1).

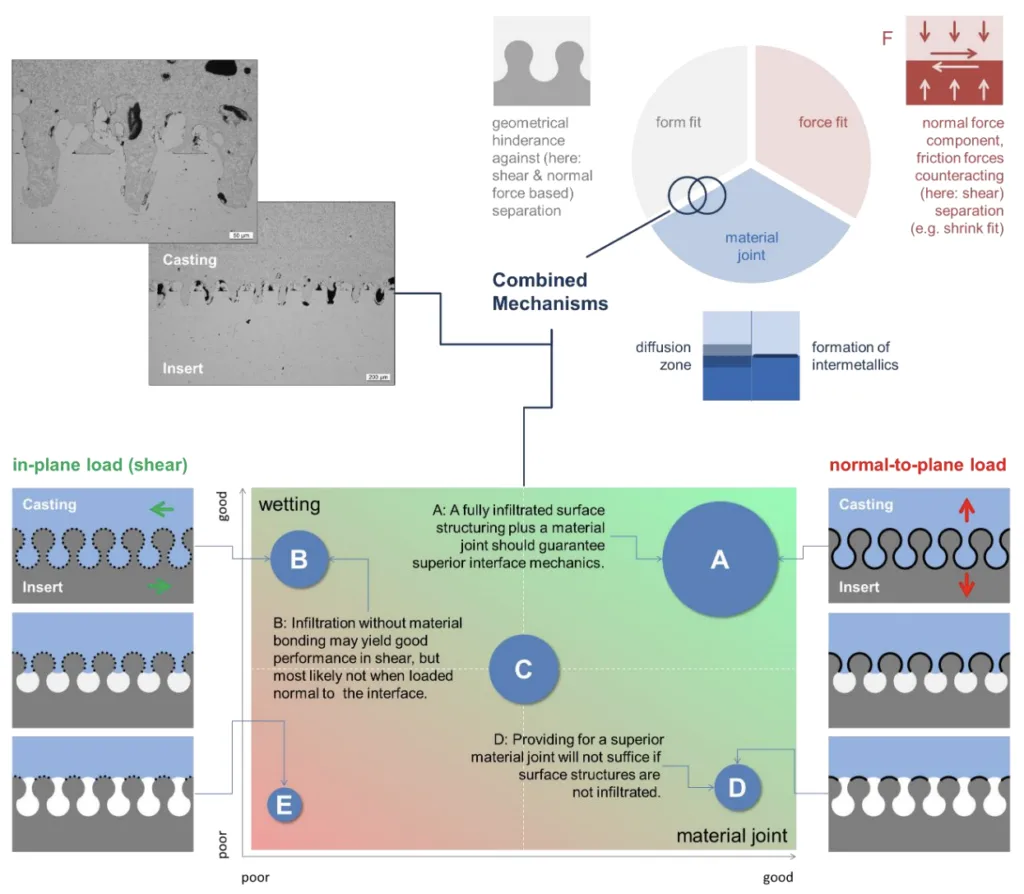

- 복합 및 하이브리드 캐스팅(Compound & Hybrid Casting): 기가캐스팅(Gigacasting)의 대안으로 부상하고 있으며, 경량 설계, 설계 자유도 향상, 스마트 제품 구현, 생산 효율성 증대, 열 및 전기 전도성 향상 등 다양한 장점을 제공합니다. Al-steel, Al-Al, Mg-Al, Mg-steel, Cu-Al 등 다양한 재료 조합에 대한 연구가 진행되고 있으며, 특히 Al-steel 시스템이 구조적 응용 분야에서 두각을 나타냅니다. 재료 접합(Material joints), 형상 맞춤(Form fit), 압력 맞춤(Force fit) 등 다양한 접합 방식이 활용되며, 레이저 표면 구조화, 아연 도금, 냉간 스프레이 코팅 등 표면 처리 기술이 접합 강도 향상에 기여합니다.

- 복잡성(Complexity): 주조품의 복잡성은 내부 공동, 높은 표면적 대 부피 비율 등으로 정의될 수 있으며, Joshi and Ravi [143], Martof et al. [148] 등의 연구에서 복잡성 측정 방법론이 제시되었습니다. 복잡성 구현 기술로는 AM 기반 금형 및 코어 제작, 콜랩서블 코어(Collapsible cores) 기술 등이 있으며, 특히 3D 샌드 프린팅(3DSP) 기술이 복잡한 형상 구현에 기여하고 있습니다.

- 스마트 캐스팅(Smart Castings): 센서 통합을 통해 공정 및 제품 모니터링, 품질 관리, 예측 유지 보수 등을 가능하게 합니다. 센서 통합 방식으로는 단순화, 분산, 강화, 보호 등이 있으며, 알루미늄 합금, 주철 등 다양한 재료 및 공정에 적용되고 있습니다 (Table 5). 특히, 구조 건전성 모니터링(SHM) 및 공정 최적화에 대한 연구가 활발하며, AM 기술과 결합하여 센서 통합 설계 자유도를 높이고 있습니다.

- 디지털 트윈 및 메타모델(Digital Twins & Metamodels): 캐스팅 공정의 예측, 제어, 최적화를 위한 핵심 기술로 부상하고 있습니다. 람다 아키텍처(Lambda Architecture) 기반 데이터 관리 및 분석, AI 및 머신러닝(Machine Learning) 기반 메타모델링, MOR(Model Order Reduction) 기술 등이 활용됩니다. 디지털 트윈은 공정 모니터링 및 제어, 결함 예측, 품질 관리, 설계 최적화 등 다양한 응용 분야에 적용될 수 있으며, HPDC와 같이 빠른 cycle time을 갖는 공정에 특히 유용합니다.

데이터 해석:

본 논문은 메탈 캐스팅 기술의 발전 동향을 종합적으로 분석하고, 다양한 기술들을 심층적으로 검토하여 전문가 수준의 정보를 제공합니다. 특히, 반고상 가공, 복합 및 하이브리드 캐스팅, 복잡성, 스마트 캐스팅, 디지털 트윈 등 미래 메탈 캐스팅 산업을 주도할 핵심 기술들을 제시하고, 각 기술의 잠재력과 과제를 명확히 분석합니다. 또한, Industry 4.0 시대에 발맞춰 디지털 트윈 및 데이터 기반 분석 기술의 중요성을 강조하며, 메탈 캐스팅 산업의 디지털 전환 방향을 제시합니다.

![Figure 4. Overview of rheocast and high-pressure die-cast aluminum and magnesium alloys in as-cast and T6 states in terms of yield strength, ultimate tensile strength and elongation at failure. The latter is represented by the size of the spheres. Data are sourced from [20,32-43]](https://castman.co.kr/wp-content/uploads/image-601-1024x662.webp)

![Figure 6. Sample images of parts produced by compound (a–c) and hybrid casting (d); (a,b) AlSi7Mg0.3 LPDC subsize front axle carrier frame demonstrator with integrated EN AW-6060 extrusion, general (a) and detail view (b); (c) AlSi9Cu3 HPDC e-motor housing demonstrator with integrated aluminum tubes as cooling channels, cast by ae group AG, Gerstungen, Germany; (d) aerospace secondary structure hybrid bracket combining a CFRP and an aluminum HPDC component [131] (all images by Fraunhofer IFAM).](https://castman.co.kr/wp-content/uploads/image-603-1024x768.webp)

Figure Name List:

- Figure 1. An overview of topics covered in the present text.

- Figure 2. Publication numbers sourced from Google Scholar and Scopus on semi-solid casting technologies: (a) semi-solid casting in general, (b) rheocasting and (c) thixocasting process family examples.

- Figure 3. Radio filter produced by means of the RSF/RheoMetalTM process.

- Figure 4. Overview of rheocast and high-pressure die-cast aluminum and magnesium alloys in as-cast and T6 states in terms of yield strength, ultimate tensile strength and elongation at failure.

- Figure 5. An overview of principles controlling strength in compound casting.

- Figure 6. Sample images of parts produced by compound (a-c) and hybrid casting (d); (a,b) AlSi7Mg0.3 LPDC subsize front axle carrier frame demonstrator with integrated EN AW-6060 extrusion, general (a) and detail view (b); (c) AlSi9Cu3 HPDC e-motor housing demonstrator with integrated aluminum tubes as cooling channels, cast by ae group AG, Gerstungen, Germany; (d) aerospace secondary structure hybrid bracket combining a CFRP and an aluminum HPDC component [131] (all images by Fraunhofer IFAM).

- Figure 7. The fundamental principle behind the concept of collapsible cores.

- Figure 8. (a) S-Max Pro sand printer as offered by ExOne, offering a build box of 1800 × 1000 × 700 mm (build volume 1260 L) and a build rate of up to 145 L/h, (b) examples of a printed core package for an internal combustion engine block consisting of furan-bonded components in black and hot hardened phenol-bonded components in beige (pictures kindly provided by ExOne (North Huntingdon, PA, USA); Copyright: ExOne).

- Figure 9. How to enable sensors and electronic systems to survive integration in metal castings—general principles: Top left, simplify—example of a rip wire sensor [247]; top right, distribute—integrate just those components that need to be integrated [248]; bottom left, harden—use materials that can withstand the process loads [249]; bottom right, protect—shield the integrated system against thermal and/or mechanical loads [250].

- Figure 10. Schematic diagram describing a concept for constant product evolution relying on monitoring of in-service loads and conditions in combination with a highly flexible manufacturing process like indirect AM, i.e., the printing of sand molds.

- Figure 11. Digitalization meets the HPDC challenge.

- Figure 12. The Lambda Architecture, an example of a compromise between securing accuracy and speed in data analytics by providing two interconnected analysis paths differing in timeliness and accuracy of information provided.

- Figure 13. Ways of making use of data analytics—a general scheme in which almost anything, including casting processes, can take on the role of the object of observation represented by the black box.

- Figure 14. Combining advanced simulation and modelling and AI or MOR techniques to realize a digital twin in casting technology covering both the design and production phase.

6. 결론:

주요 결과 요약:

본 논문은 메탈 캐스팅 기술의 발전 현황을 종합적으로 검토하고, 반고상 가공, 복합 및 하이브리드 캐스팅, 복잡성 구현 기술, 스마트 캐스팅, 디지털 트윈 등 핵심 기술들을 중심으로 논의하였습니다. 각 기술별 특징, 장점, 단점, 적용 사례 및 향후 전망을 분석하고, 메탈 캐스팅 산업의 미래 방향을 제시하였습니다.

연구의 학문적 의의:

본 연구는 메탈 캐스팅 기술 분야의 최신 동향을 체계적으로 정리하고, 전문가 수준의 핸드북 정보를 제공함으로써 학문적 발전에 기여합니다. 특히, 다양한 기술들을 비교 분석하고, 미래 기술 발전 방향을 제시함으로써 관련 연구 분야의 심층적인 이해를 돕고, 향후 연구 방향 설정에 도움을 줄 수 있습니다.

실용적 의미:

본 연구는 메탈 캐스팅 산업 현장의 전문가들에게 실질적인 도움이 되는 정보를 제공합니다. 새로운 기술 도입 및 공정 개선, 품질 향상, 생산 효율성 증대, 비용 절감, 환경 영향 감소 등을 위한 전략 수립에 활용될 수 있습니다. 특히, 디지털 트윈 및 스마트 캐스팅 기술 도입을 통해 Industry 4.0 시대에 발맞춰 메탈 캐스팅 산업의 경쟁력을 강화하는 데 기여할 수 있습니다.

연구의 한계:

본 연구는 문헌 검토 연구로, 특정 기술에 대한 실험적 검증이나 심층적인 분석은 부족할 수 있습니다. 또한, 저자의 전문 분야인 HPDC 및 알루미늄 합금에 편향되어 있을 수 있으며, 모든 메탈 캐스팅 기술을 포괄적으로 다루지는 못했습니다.

7. 향후 후속 연구:

- 후속 연구 방향

본 논문에서 제시된 메탈 캐스팅 핵심 기술들을 중심으로 더욱 심층적인 연구가 필요합니다. 특히, 디지털 트윈 및 스마트 캐스팅 기술의 메탈 캐스팅 공정 적용, AI 기반 결함 예측 및 공정 최적화, 새로운 합금 및 공정 개발, 환경 친화적인 메탈 캐스팅 기술 개발 등에 대한 연구가 중요합니다. - 추가 탐색 영역

향후 연구에서는 다음과 같은 영역에 대한 추가 탐색이 필요합니다.- 다양한 메탈 캐스팅 공정별 디지털 트윈 모델 개발 및 검증

- AI 기반 결함 예측 및 분류 알고리즘 개발 및 성능 평가

- 메타모델 및 MOR 기술을 활용한 실시간 공정 제어 시스템 개발

- 콜랩서블 코어, AM 기반 금형 등 복잡 형상 구현 기술의 산업적 적용 확대 방안 연구

- 지속 가능한 메탈 캐스팅 생산 시스템 구축을 위한 기술 개발 및 경제성 분석

8. 참고 문헌:

- [1] Lehmhus, D. Advances in Metal Casting Technology: A Review of State of the Art, Challenges and Trends—Part I: Changing Markets, Changing Products. Metals 2022, 12, 1959.

- [2] Steinert, M.; Leifer, L. Scrutinizing Gartner's Hype Cycle Approach. In PICMET 2010 Proceedings: Technology Management for Global Economic Growth; IEEE, 2010; pp. 1-13.

- [3] Campani, M.; Vaglio, A. A simple interpretation of scientific/technological research impact leading to hype-type evolution curves. Scientometrics 2015, 103, 75-83.

- [4] Gartner Hype Cycle. Available online: https://www.gartner.com/en/research/methodologies/gartner-hype-cycle (accessed on 4 January 2023).

- [5] Kondratjew, N.D. Die langen Wellen der Konjunktur. Arch. Für Sozialwissenschaft Und Sozialpolitik 1926, 56, 573-609.

- [6] Flemings, M.C.; Riek, R.C.; Young, K.P. Rheocasting. Mater. Sci. Eng. A 1976, 25, 103-117.

- [7] Young, R.M.K. The Processing of Metals as Semi-Solid Slurries. Ph.D. Thesis, University of Surrey, Guildford, UK, 1986.

- [8] Jorstad, J.L. Semi-Solid Metal Processing from an Industrial Perspective: The Best is Yet to Come! Solid State Phenom. 2016, 256, 9-14.

- [9] Czerwinski, F. Semisolid Processing—Origin of Magnesium Molding. In Magnesium Injection Molding; Springer, 2008; pp. 81-147.

- [10] Decker, R.; LeBeau, S. Thixomolding. Adv. Mater. Process. 2008, 166, 28-29.

- [11] Huang, J.; Arbel, T.; Ligeski, L.; McCaffrey, J.; Kulkarni, S.; Jones, J.; Pollock, T.; Decker, R.; LeBeau, S. On Mechanical Properties & Microstructure of TTMP Wrought Mg Alloys. In Magnesium Technology 2010; TMS, 2010; pp. 489-493.

- [12] Zhu, Y.; Midson, S. The Status of Magnesium Injection Molding in China. Solid State Phenom. 2019, 285, 436-440.

- [13] Decker, R.; LeBeau, S.; Wilson, B.; Reagan, J.; Moskovich, N.; Bronfin, B. Thixomolding® at 25 years. Solid State Phenom. 2016, 256, 3-8.

- [14] Mohammed, N.N.; Omar, M.Z.; Salleh, M.S.; Alhawari, K.S.; Kapranos, P. Semisolid Metal Processing Techniques for Nondendritic Feedstock Production. Sci. World J. 2013, 2013, 752175.

- [15] Kapranos, P. Current State of Semi-Solid Net-Shape Die Casting. Metals 2019, 9, 1301.

- [16] Midson, S.P. Rheocasting processes for semi-solid casting of aluminum alloys. Die Cast. Eng. 2006, 50, 48-51.

- [17] Midson, S.P.; Jackson, A. A Comparison of Thixocasting and Rheocasting. In Proceedings of the 67th World Foundry Congress, 2006; pp. 22/1-22/10.

- [18] Bakhtiyarov, S.; Siginer, D.A. Rheoprocessing of Semisolid Aluminum Alloys. In Encyclopedia of Aluminum and Its Alloys; Taylor & Francis Group, 2018.

- [19] Jarfors, A.E.W. A Comparison Between Semisolid Casting Methods for Aluminium Alloys. Metals 2020, 10, 1368.

- [20] Li, G.; Qu, W.-Y.; Cheng, L.; Guo, C.; Li, X.-G.; Xu, Z.; Hu, X.-G.; Li, D.-Q.; Lu, H.-X.; Zhu, Q. Semi-solid processing of aluminum and magnesium alloys: Status, opportunity and challenge in China. Trans. Nonferrous Met. Soc. China 2021, 31, 3255-3280.

- [21] Wannasin, J. Applications of Semi-solid Slurry Casting using the Gas Induced Semi-Solid Technique. Solid State Phenom. 2013, 192-193, 28-35.

- [22] Kaufmann, H.; Uggowitzer, P.J. Fundamentals of the New Rheocasting Process for Magnesium Alloys. Adv. Eng. Mater. 2001, 3, 963-967.

- [23] Wabusseg, H.; Kaufmann, H.; Wahlen, A.; Uggowitzer, P.J. Theoretische Grundlagen und praktische Umsetzung von New Rheocasting von Al-Legierungen. Druckguss-Praxis 2002, 1, 16-19.

- [24] Uggowitzer, P.J.; Kaufmann, H. Evolution of Globular Microstructure in New Rheocasting and Super Rheocasting Semi-Solid Slurries. Steel Res. Int. 2004, 75, 525-530.

- [25] Wessén, M.; Cao, H. The RSF Technology: A Possible Breakthrough for Semi-Solid Casting Processes. In Proceedings of the International Conference of High Tech Die Casting, 2006.

- [26] Ratke, L.; Sharma, A.; Kohli, D. The RSF Technology for Semi-Solid Casting Processes. Indian Foundry J. 2011, 57, 33-36.

- [27] Doutre, D.; Hay, G.; Wales, P.; Gabathuler, J.-P. SEED: A new process for semi-solid forming. Can. Metall. Q. 2004, 43, 265-272.

- [28] Yurko, J.A.; Martinez, R.A.; Flemings, M.C. The Use of Semi-Solid Rheocasting (SSR) for Aluminum Automotive Castings. SAE Trans. J. Mater. Manuf. 2003, 112, 119-123.

- [29] Serving the Platform of Tomorrow! Available online: https://comptech.se/ (accessed on 11 March 2023).

- [30] Li, M.; Du, W.; Elwany, A.; Pei, Z.; Ma, C. Metal binder jetting additive manufacturing: A literature review. J. Manuf. Sci. Eng. 2020, 142, 090810.

- [31] Zetterström, S.; Comptech AB, Skillingaryd, Sweden. Private communication, 2022.

- [32] Chauke, L.; Möller, H.; Curle, U.A.; Govender, G. Industrial heat treatment of R-HPDC A356 automotive brake callipers. Solid State Phenom. 2013, 192-193, 533-538.

- [33] Dey, A.K.; Poddar, P.; Singh, K.K.; Sahoo, K.L. Mechanical and wear properties of rheocast and conventional gravity die cast A356 alloy. Mater. Sci. Eng. A 2006, 435-436, 521-529.

- [34] Govender, G.; Ivanchev, L.; Jahajeeah, N.; Bëan, R. Application of CSIR Rheocasting Technology for the Production of an Automotive Component. Solid State Phenom. 2006, 116-117, 501-504.

- [35] Guo, H.M.; Yang, X.J.; Wang, J.X. Microstructure and mechanical properties of Al alloys by semi-solid processing with LSPSF technology. Mater. Sci. Forum 2009, 628-629, 477-482.

- [36] Gupta, R.; Sharma, A.; Pandel, U.; Ratke, L. Effect of heat treatment on microstructures and mechanical properties of A356 alloy cast through rapid slurry formation (RSF) process. Int. J. Cast Met. Res. 2017, 30, 283-292.

- [37] Möller, H.; Govender, G.; Stumpf, W.E.; Knutsen, R.D. Influence of temper condition on microstructure and mechanical properties of semisolid metal processed Al-Si-Mg alloy 356. Int. J. Cast Met. Res. 2009, 22, 417-421.

- [38] Möller, H.; Govender, G.; Stumpf, W.E. Comparison of the heat treatment response of SSM-HPDC 6082 and 6004 wrought alloys with A356 and F357 casting alloys. Mater. Sci. Forum 2011, 690, 53-56.

- [39] Anticorodal®—Unendlich Anpassungs Fähig. Available online: https://rheinfelden-alloys.eu/legierungen/anticorodal/ (accessed on 21 February 2022).

- [40] Rosso, M.; Peter, I.; Villa, R. Effect of T5 anfd T6 Heat Treatments Applied to Rheocast A356 Parts for Automotive Applications. Solid State Phenom. 2008, 141-143, 237-242.

- [41] Rosso, M. Thixocasting and rheocasting technologies, improvements going on. J. Achiev. Mater. Manuf. Eng. 2012, 54, 110-119.

- [42] Tahamtan, S.; Fadavi Boostani, A.; Nazemi, H. Mechanical properties and fracture behavior of thixoformed, rheocast and gravity-cast A356 alloy. J. Alloys Compd. 2009, 468, 107-114.

- [43] Zhang, L. Technology Innovation & Green Development—Chinese Foundry Industry Status and Outlook. Chinese Foundry Association. 2015. Available online: https://www.foundry-planet.com/fileadmin/redakteur/pdf-dateien/18.09.2015BRICS_2015_China.pdf (accessed on 13 May 2020).

- [44] Atkinson, H.V. Alloys for Semi-Solid Processing. Solid State Phenom. 2012, 192-193, 16-27.

- [45] Curle, U.A. Semi-solid near-net shape rheocasting of heat treatable wrought aluminum alloys. Trans. Nonferrous Met. Soc. China 2010, 20, 1719-1724.

- [46] Li, G.; Lu, H.; Hu, X.; Lin, F.; Li, X.; Zhu, Q. Current Progress in Rheoforming of Wrought Aluminum Alloys: A Review. Metals 2020, 10, 238.

- [47] Sauermann, R.; Friedrich, B.; Bünck, M.; Bührig-Polaczek, A.; Uggowitzer, P.J. Semi-Solid Processing of Tailored Aluminium-Lithium Alloys for Automotive Applications. Adv. Eng. Mater. 2007, 9, 253-258.

- [48] Bünck, M.; Küthe, F.; Bührig-Polaczek, A.; Arnold, A.; Friedrich, B.; Sauermann, R. Semi-solid Casting of High-reactive Wrought Alloys by Means of the Alloy AlLi2.1Mg5.5ScZr (AA1420*). *Solid State Phenom.* 2008, 141-143, 145-150.

- [49] Langlais, J.; Lemieux, A. The SEED Technology for Semi-solid Processing of Aluminum Alloys: A Metallurgical and Process Overview. Solid State Phenom. 2006, 116-117, 472-477.

- [50] Langlais, J.; Andrade, N.; Lemieux, A.; Chen, X.G.; Bucher, L. The Semi-Solid Forming of an Improved AA6061 Wrought Aluminum Alloy Composition. Solid State Phenom. 2008, 141-143, 511-516.

- [51] Curle, U.A.; Govender, G. Semi-solid rheocasting of grain-refined aluminum alloy 7075. Trans. Nonferrous Met. Soc. China 2010, 20, s832-s836.

- [52] Qi, M.F.; Kang, Y.L.; Zhou, B.; Liao, W.N.; Zhu, G.M.; Yan, D.L.; Li, W.R. A forced convection stirring process for Rheo-HPDC aluminum and magnesium alloys. J. Mater. Process. Technol. 2016, 234, 353-367.

- [53] Kang, Y.; Li, J.; Li, G.; Wang, J.; Liu, A.; Chen, J.; Qi, M. Preparation and rheological die-casting of 7075 aluminum alloy semisolid slurry. J. Netshape Form. Eng. 2020, 12, 74-80.

- [54] Kongiang, S.; Plookphol, T.; Wannasin, J.; Wisutmethangoon, S. Effect of Two-Step Solution Heat Treatment on the Microstructure Of Semisolid Cast 075 Aluminum Alloy. Adv. Mater. Res. 2012, 488-489, 243-247.

- [55] Payakkapol, S.; Chayopitak, N.; Kunsuwan, P.; Ohtake, N.; Srimanosaowapak, S. Production of low impurity aluminum rotor for motor efficiency enhancement. MATEC Web Conf. 2018, 192, 01043.

- [56] Aluman®—Widerstand Auch bei Höchsten Temperaturen. Available online: https://rheinfelden-alloys.eu/legierungen/aluman/ (accessed on 10 February 2022).

- [57] Palanivel, S.; Kuehmann, C.; Edwards, P.; Filip, E. Casting Aluminum Alloys for High-Performance Applications. U.S. Patent Application US2019/0127824A1, 2 May 2019.

- [58] Evans, J.M.; Hagan, R.J.; Routh, W.C.; Gibbs, R.N. Aluminum Alloys for Die Casting. Patent Application WO2020/028730A1, 6 February 2020.

- [59] Schweigert, D.; Mileti, M.; Morhard, B.; Fromberger, M.; Sedlmair, M.; Lohner, T.; Otto, M.; Stahl, K. Innovative transmission concepts for hyper-high-speed electromechanical powertrains. In Proceedings of the EDrive 2019 International Conference, 2019.

- [60] Schweigert, D.; Gerlach, M.E.; Hoffmann, A.; Morhard, B.; Tripps, A.; Lohner, T.; Otto, M.; Ponick, B.; Stahl, K. On the Impact of Maximum Speed on the Power Density of Electromechanical Powertrains. Vehicles 2020, 2, 365-397.

- [61] Ley, M.; Al-Zuhairi, A.; Teutsch, R. Classification approach for hybrid components in mechanical engineering with a focus on additive manufacturing. Procedia CIRP 2021, 100, 738-743.

- [62] Schuh, G.; Bergweiler, G.; Dworog, L.; Fiedler, F. Die Karosserie aus dem Aluminium-Druckguss. WT Werkstattstech. 2022, 112, 580-585.

- [63] Volk, W. Giga-Casting Ist Geeignet, den Karosseriebau neu zu Denken. Available online: https://www.automobil-produktion.de/produktion/gigacasting-ist-geeignet-den-karosseriebau-neu-zu-denken-501.html (accessed on 7 March 2024).

- [64] Bork, H. Teslas Konstruktionsmethode Verbreitet Sich in China. Available online: https://www.konstruktionspraxis.vogel.de/teslas-konstruktionsmethode-verbreitet-sich-in-china-a-1081294/ (accessed on 5 January 2023).

- [65] HiPhi and Tuopu Jointly Announces the Production of Ultra-large Die-Casting Integrated Rear Body Structure. Available online: https://www.human-horizons.com/main/en/news_detail?id=78 (accessed on 22 September 2022).

- [66] Yuan, L. In China, Tesla Is a Catfish and Turns Auto Companies into Sharks. Available online: https://www.nytimes.com/2021/11/30/business/china-tesla-electric-cars.html (accessed on 5 January 2023).

- [67] Zhang, P. HiPhi Becomes Latest Chinese EV Startup to Use Large Die-Casting Technology. Available online: https://cnevpost.com/2022/03/01/hiphi-becomes-latest-chinese-ev-startup-to-use-large-die-casting-technology/ (accessed on 5 January 2023).

- [68] Loveday, S. VW's Project Trinity to Use Giga-Casting & Automation to Compete with Tesla. Available online: https://insideevs.com/news/577128/volkwagen-compete-tesla-gigapress-robots/ (accessed on 5 January 2023).

- [69] Waldersee, V.; Schwartz, J.; Schimroszik, N. Gigacasting and Robots: How Volkswagen's Trinity Aims to Catch up with Tesla. Available online: https://www.reuters.com/business/autos-transportation/giga-casting-robots-how-volkswagens-trinity-aims-catch-up-with-tesla-2022-03-31/ (accessed on 5 January 2023).

- [70] Ludwig, C.; Holt, N. The Die Is Cast for Volvo's Future EV Production. Available online: https://automotivemanufacturingsolutions.h5mag.com/ams_january-march_2022/oem_volvo_mega-casting (accessed on 5 January 2023).

- [71] Die Casting Machine Carat. Available online: https://www.buhlergroup.com/content/buhlergroup/global/en/products/carat_die-castingmachine.html (accessed on 4 January 2022).

- [72] Bühler Adds Volvo Cars to Its Megacasting Customers. Available online: https://www.buhlergroup.com/content/buhlergroup/global/en/media/media-releases/buehler_adds_volvocarstoitsmegacastingcustomers.html (accessed on 5 January 2023).

- [73] Blala, H.; Pengzhi, C.; Gang, C.; Shenglun, Z.; Shangwen, R.; Zhang, M. Innovative Hybrid High-Pressure Die-Casting Process for Load-Bearing Body-in-White Structural Components. Int. J. Met. 2024.

- [74] Lehmhus, D.; Pille, C.; Rahn, T.; Struss, A.; Gromzig, P.; Seibel, A.; Wischeropp, T.; Becker, H.; Diefenthal, F. Druckgießen und Additive Fertigung: Durch strategische Kombination das Beste aus zwei Welten nutzen. Giesserei 2021, 108, 36-43.

- [75] Jiang, W.; Fan, Z.; Li, C. Improved steel/aluminum bonding in bimetallic castings by a compound casting process. J. Mater. Process. Technol. 2015, 226, 25-31.

- [76] Fang, X. Evaluation of Coating Systems for Steel Aluminum Hybrid Casting. J. Mater. Sci. Eng. A 2017, 7, 51-67.

- [77] Schittenhelm, D.; Burblies, A.; Busse, M. Stahlverstärkter Aluminiumguss—Bauraumreduzierung durch lastfallgerechte Auslegung eines Verbund-Längsträgers mittels Mehrphasen-Topologieoptimierung. Forsch. Ingenieurwesen 2018, 82, 131-147.

- [78] Papis, K.J.M.; Hallstedt, B.; Löffler, J.F.; Uggowitzer, P.J. Interface formation in aluminum-aluminum compound casting. Acta Mater. 2008, 56, 3036-3043.

- [79] Papis, K.J.M.; Löffler, J.F.; Uggowitzer, P.J. Light metal compound casting. Sci. China Ser. E Technol. Sci. 2009, 52, 46-51.

9. 저작권:

- 본 자료는 "[Dirk Lehmhus]"의 논문: "[Advances in Metal Casting Technology: A Review of State of the Art, Challenges and Trends—Part II: Technologies New and Revived]"을 기반으로 작성되었습니다.

- 논문 출처: https://doi.org/10.3390/met14030334

본 자료는 위 논문을 바탕으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.