본 논문 요약은 ['VIABILITY OF FLAX FIBER-REINFORCED SALT CORES FOR ALUMINUM HIGH-PRESSURE DIE CASTING IN EXPERIMENT AND SIMULATION'] 논문을 기반으로 작성되었으며, ['International Journal of Metalcasting']에 게재되었습니다.

1. 개요:

- 제목: VIABILITY OF FLAX FIBER-REINFORCED SALT CORES FOR ALUMINUM HIGH-PRESSURE DIE CASTING IN EXPERIMENT AND SIMULATION (알루미늄 고압 다이캐스팅을 위한 아마 섬유 강화 솔트 코어의 타당성 실험 및 시뮬레이션)

- 저자: Dominik Boos, Klaus Drechsler, Swen Zaremba

- 출판 연도: 2024년

- 출판 저널/학회: International Journal of Metalcasting

- 키워드: water-soluble core (수용성 코어), expendable core (소모성 코어), lost core (로스트 코어), hollow parts in HPDC (HPDC 중공 부품), salt core (솔트코어), fiber reinforcement (섬유 강화), flax fiber (아마 섬유), aluminum casting (알루미늄 주조), high-pressure die casting (고압 다이캐스팅), simulation (시뮬레이션), cavity venting (캐비티 벤팅), mechanical characterization (기계적 특성 분석), three-point bending (3점 굽힘), wet compression molding (습식 압축 성형)

2. 연구 배경:

연구 주제 배경:

전 세계적인 탈탄소화 및 배출 감소 요구 증가는 경량 설계 개념을 촉진하고 있으며, 중공 부품 또는 언더컷이 있는 부품이 이러한 요구를 충족할 수 있습니다. 알루미늄 고압 다이캐스팅(HPDC)은 복잡하고 순형상에 가까운 3D 부품을 얇은 벽 두께로 대량 생산하는 데 경제적으로 효율적인 공정으로, 높은 경량화 잠재력을 제공합니다. 그러나 높은 게이트 속도(60m/s), 높은 충진 압력(1200 bar), 금형 온도(최대 280°C) 및 용융 온도(최대 700°C)와 같은 가혹한 조건으로 인해 HPDC를 통한 복잡한 중공 경금속 부품 제조는 어렵습니다. 포스트 프로세싱에서 제거되는 소모성 또는 로스트 코어는 이러한 복잡한 형상을 구현할 수 있습니다. 과제는 공정에서 생존 가능성이 높은 저항성과 쉬운 제거성을 모두 갖춘 로스트 코어 재료를 찾는 것입니다.

기존 연구 현황:

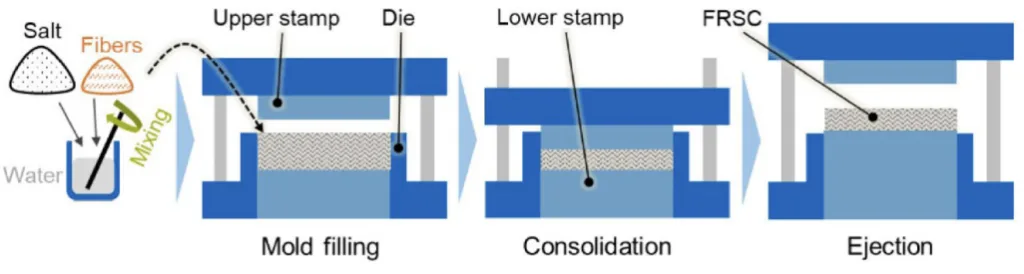

바인더가 없는 염 및 융점이 높은 염 혼합물은 바인더 안정화된 코어보다 강도와 표면 품질이 우수한 적합한 로스트 코어 재료로 입증되었습니다. 바인더가 없는 솔트코어는 분말 소결, 용융물 주조 또는 슬러리의 습식 압축 성형을 통해 생산할 수 있습니다. 그러나 이온 결합에 의존하는 바인더가 없는 염의 취성 특성은 동적 하중으로 인해 균열 및 플래시가 발생할 수 있는 HPDC에서의 적용을 제한합니다. 이러한 문제를 완화하기 위한 기존 접근 방식에는 코어를 게이트에서 멀리 배치하거나, 기계 매개변수를 줄이거나, 벽 두께를 늘리거나, 고온에서 강도 손실을 감수하는 방법 등이 있습니다.

연구의 필요성:

기존 솔트코어는 HPDC의 매우 역동적인 하중 조건에서 종종 파손되어 불량 부품을 유발합니다. 특히 모빌리티 분야와 같이 까다로운 분야에서 복잡한 중공 부품에 대한 HPDC 적용을 확대하기 위해서는 더욱 견고한 로스트 코어 재료가 필요합니다.

3. 연구 목적 및 연구 질문:

연구 목적:

본 논문의 목적은 HPDC에서 로스트 코어용으로 새로운 섬유 강화 염 재료의 타당성을 제시하는 것입니다. 본 연구에서는 시뮬레이션을 활용하여 코어 인서트에 작용하는 과도 굽힘 모멘트를 추정하고, 이러한 결과를 주조 실험을 통해 검증합니다.

핵심 연구 질문:

본 연구에서 다루는 핵심 연구 질문은 다음과 같습니다.

- 아마 섬유 강화는 HPDC에서 솔트코어의 생존 가능성을 향상시킬 수 있는가?

- 용융 흐름 및 압력 분포에 대한 시뮬레이션 결과는 섬유 강화 솔트코어를 사용한 HPDC의 실험 결과와 어떻게 상관 관계를 갖는가?

- 아마 섬유 강화 솔트코어의 굽힘 강도 및 에너지 흡수 능력은 기존 솔트코어와 비교하여 어떠한가?

연구 가설:

중심 가설은 아마 섬유 강화가 솔트코어의 인성을 향상시켜 HPDC의 동적 하중을 견딜 수 있게 하고 복잡한 중공 알루미늄 부품 생산에 생존 가능하게 만든다는 것입니다. 또한 시뮬레이션이 HPDC 충진 중 솔트코어에 가해지는 하중을 정확하게 예측할 수 있다는 가설도 설정되었습니다.

4. 연구 방법론

연구 설계:

본 연구는 실험적 조사와 시뮬레이션 기반 조사를 결합한 혼합 방법론적 접근 방식을 채택합니다. 실험에는 섬유 강화 솔트코어의 기계적 특성을 분석하기 위한 3점 굽힘 시험과 실제 주조 조건에서 코어의 생존 가능성을 평가하기 위한 HPDC 실험이 포함됩니다. 시뮬레이션에는 알루미늄 용융 흐름 및 HPDC 충진 중 압력 분포를 모델링하기 위해 ANSYS Fluent 2023R1을 사용한 2D 및 3D 전산 유체 역학(CFD) 분석이 포함됩니다.

데이터 수집 방법:

- 3점 굽힘 시험: 10kN 로드 셀과 비디오 익스텐소미터를 사용하여 힘과 변위 데이터를 수집했습니다. 시편 형상은 직사각형 막대였으며, 시험은 DIN EN 843 표준에 따라 수행되었습니다.

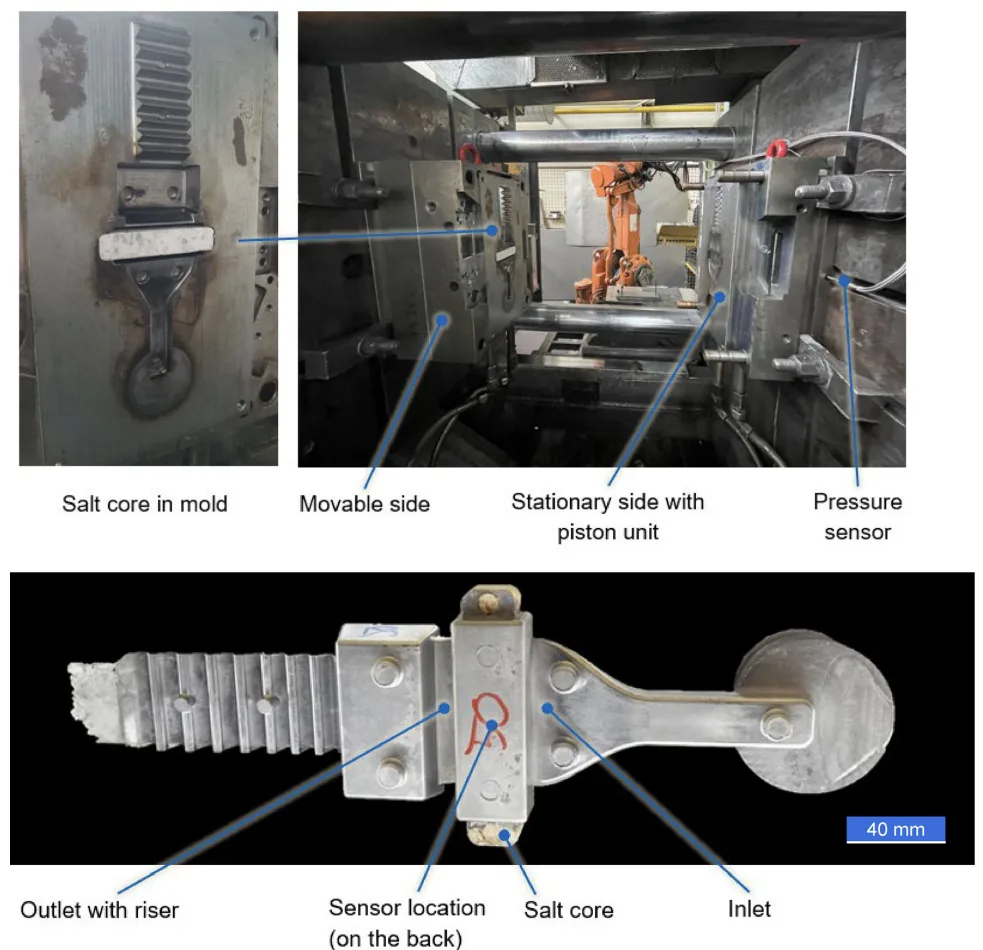

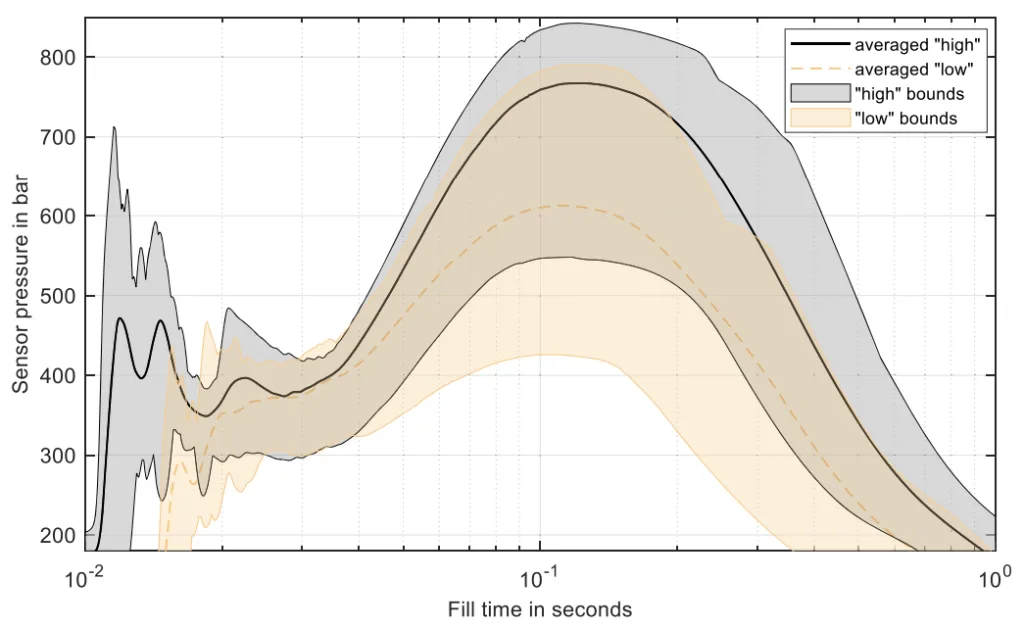

- HPDC 실험: 코어 표면 근처의 압력 프로파일은 HBM QuantumX MX410B 측정 증폭기에 연결된 Kistler 6175A2 압력 센서를 사용하여 기록했습니다. 실험 후 주조 부품 및 솔트코어에 대한 육안 검사를 실시했습니다.

- CFD 시뮬레이션: 압력 분포, 용융 속도 및 체적 분율에 대한 데이터는 ANSYS Fluent 시뮬레이션에서 생성되었습니다.

분석 방법:

- 기계적 특성 분석: 굽힘 강도, 굽힘 탄성률 및 흡수 에너지는 3점 굽힘 시험 데이터로부터 계산되었습니다.

- CFD 시뮬레이션 분석: 시뮬레이션 결과를 분석하여 솔트코어에 작용하는 압력 하중 및 굽힘 모멘트를 결정했습니다. 1차원 분석적 출구 모델을 개발하여 CFD 결과와 비교하여 검증했습니다. 수치 정확도를 보장하기 위해 메시 수렴 연구를 수행했습니다.

- 시뮬레이션 및 실험의 상관 관계: 시뮬레이션 예측 하중을 HPDC 실험에서 솔트코어의 성능과 비교하여 코어의 생존 가능성을 평가하고 시뮬레이션 접근 방식을 검증했습니다.

연구 대상 및 범위:

본 연구는 습식 압축 성형으로 생산된 아마 섬유 강화 솔트코어에 초점을 맞춥니다. 두 가지 아마 섬유 강화 솔트코어 시편(F0310 및 F3010)과 기존 소결 솔트코어 (NaCIEM)를 테스트했습니다. HPDC 실험은 Italpress IP 300 SC 냉간 챔버 다이캐스팅 기계와 EN-AC AlSi9Cu3(Fe) 알루미늄 합금을 사용하여 수행되었습니다. 시뮬레이션은 코어 인서트가 있는 직사각형 파이프 주조 형상의 2D 및 3D 모델을 사용하여 수행되었습니다.

5. 주요 연구 결과:

핵심 연구 결과:

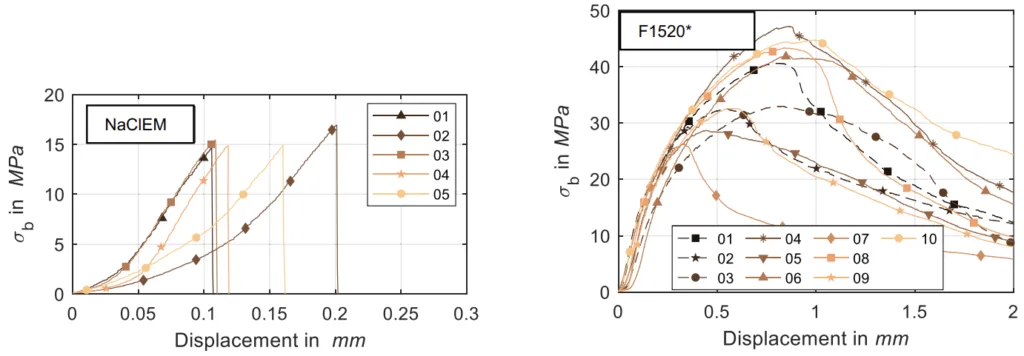

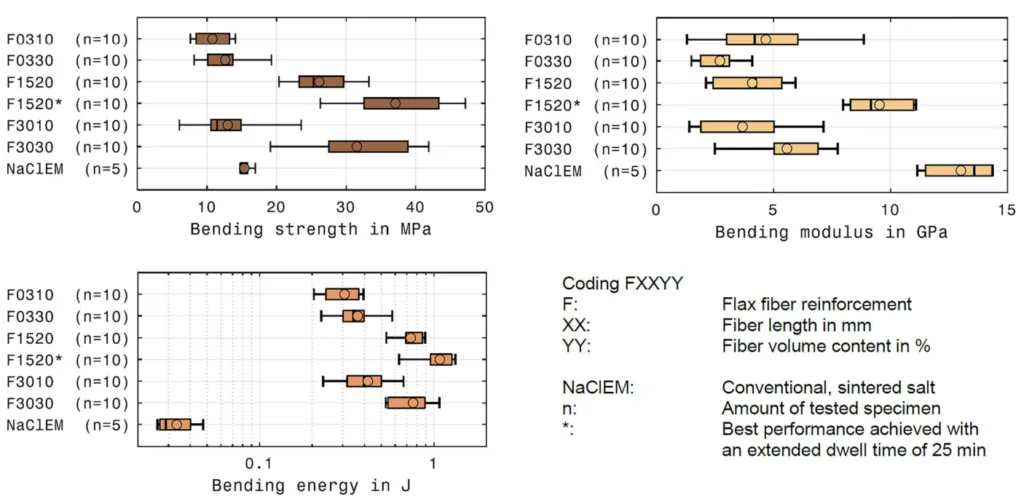

- 기계적 특성: 아마 섬유 강화 솔트코어는 기존 솔트코어에 비해 3점 굽힘 시험에서 훨씬 높은 에너지 흡수량(8~31배)을 나타내어 인성이 향상되었음을 나타냅니다. 굽힘 강도는 섬유 매개변수에 따라 섬유 강화 코어의 경우 11~37MPa 사이에서 다양했습니다.

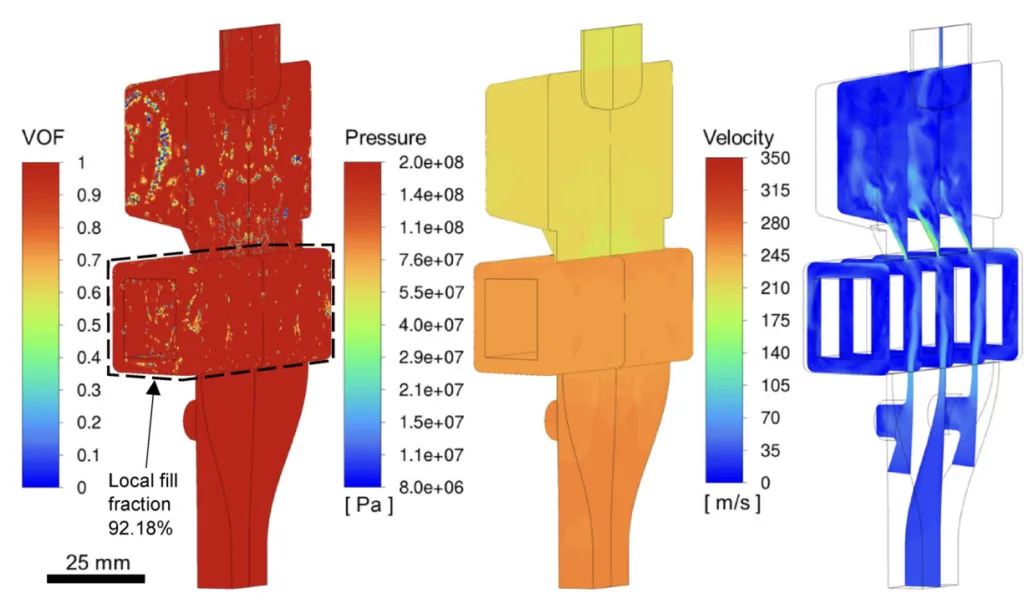

- CFD 시뮬레이션 검증: 2D 충진 시뮬레이션은 메시 수렴을 입증했습니다. 1차원 분석적 출구 모델은 벤트 압력 손실에 대한 CFD 결과와 탁월한 일치를 보였습니다. 3D 시뮬레이션은 64m/s의 잉게이트 속도에서 솔트코어에 최대 33MPa의 응력 피크를 예측했습니다.

- HPDC 코어 생존 가능성: 기존 솔트코어(굽힘 강도 ~15MPa)는 높은 매개변수 설정의 HPDC 실험에서 파손되었으며, 이는 시뮬레이션 예측과 일치합니다. 섬유 강화 솔트코어는 더 높은 굽힘 강도와 인성으로 인해 HPDC 실험에서 생존 가능성을 유지하여 견고성을 입증했습니다.

데이터 해석:

- 더 높은 에너지 흡수량으로 입증된 아마 섬유 강화 솔트코어의 향상된 인성은 HPDC에서의 생존 가능성에 매우 중요합니다. 이러한 인성으로 인해 높은 동적 하중을 견딜 수 있고 기존 솔트코어에서 관찰되는 취성 파괴에 저항할 수 있습니다.

- CFD 시뮬레이션, 특히 3D 시뮬레이션은 HPDC 충진 중 솔트코어에 대한 응력 하중을 예측하는 데 유용한 도구를 제공하여 코어 재료 및 공정 매개변수의 최적화를 가능하게 합니다. 검증된 출구 벤트 모델은 이러한 시뮬레이션의 정확도를 향상시킵니다.

- 실험적 검증은 섬유 강화가 HPDC에서 솔트코어의 성능을 향상시키는 효과적인 전략임을 확인시켜 더욱 복잡한 중공 부품 제조 가능성을 열어줍니다.

그림 목록:

- 그림 1. 단섬유 강화 솔트코어를 위한 습식 압축 성형 공정 및 기본 도구 구성 요소.14

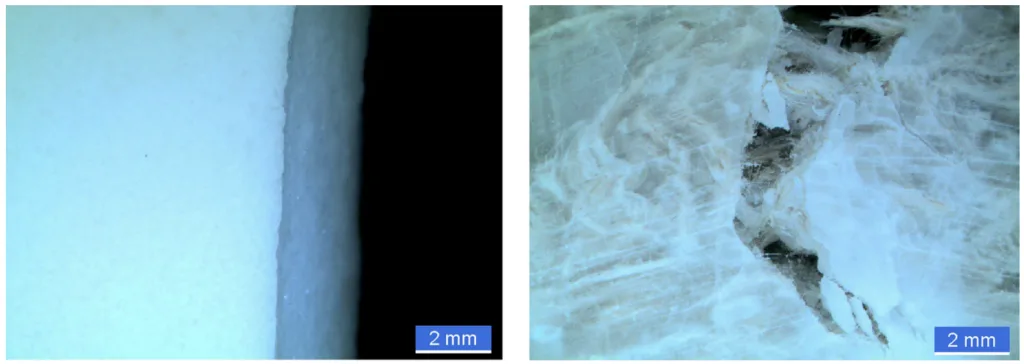

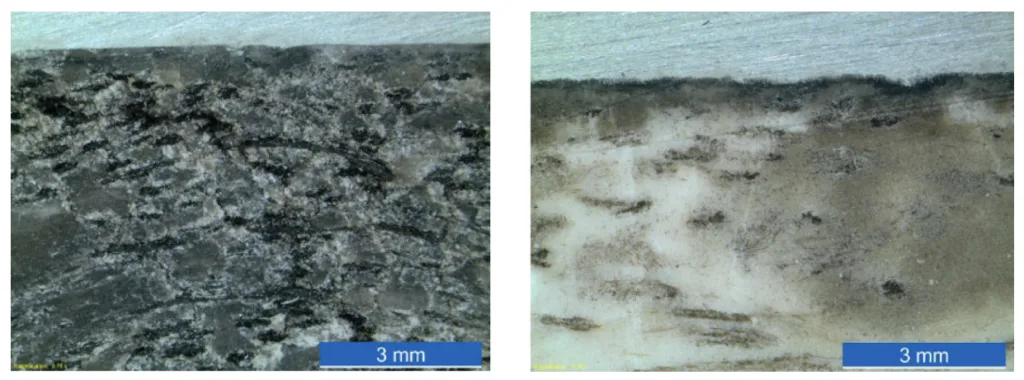

- 그림 2. 비강화 염(좌) 및 아마 섬유 강화 염(우)의 파단 패턴. 부분적으로 반투명한 염 매트릭스 때문에 표면에 가까운 섬유는 손상되지 않은 영역에서 대리석 모양을 만듭니다.

- 그림 3. NaCIEM(벤치마크) 또는 F1520* 시편에 대한 취성(좌) 또는 유사 연성(우) 재료 거동을 나타내는 굽힘 시험 결과.14

- 그림 4. 아마 섬유 강화 및 기존 솔트코어 시편에 대한 3점 굽힘 시험 결과 요약.14 막대는 25% 및 75% 백분위수를 나타냅니다. 원은 평균값을 나타내고, 안테나는 시험 시리즈의 극단에 도달합니다. boxplot_custom.m45으로 생성된 플롯.

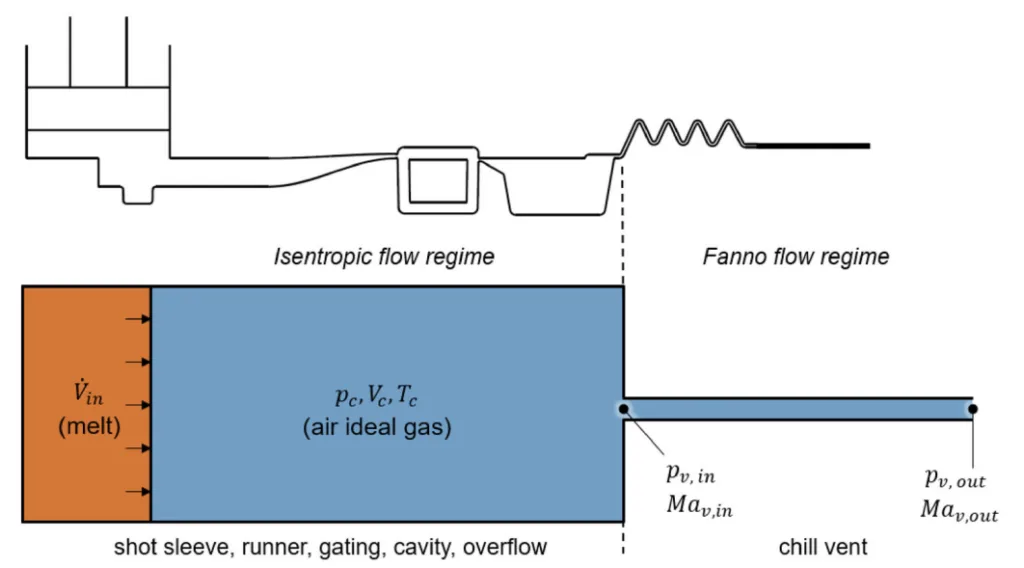

- 그림 5. Bar-Meir et al.64 또는 Nouri-Borujerdi 및 Goldak65에 따른 벤트 모델링을 위한 일반적인 HPDC 금형 설정(상단) 및 대리 모델(하단).

- 그림 6. HPDC 금형 설정(상단) 및 데모 부품(하단)66.

- 그림 7. "높음" 및 "낮음" 매개변수 설정에 대한 HPDC 센서로 측정한 샷 커브. 평균 커브는 커브의 평균을 보여줍니다. 산점도 영역은 외피 커브로 표시됩니다. 가로축의 로그 스케일에 유의하십시오.

- 그림 8. Idel'chik68에 따른 날카로운 굽힘의 기하학적 특징.

- 그림 9. 2D CFD 벤트 모델의 메시 및 경계.

- 그림 10. HPDC 시뮬레이션용 메시 영역.

- 그림 11. 3D HPDC 시뮬레이션을 위한 다면체 표면 메시와 다면체 및 육면체 체적 요소가 있는 메시. 왼쪽의 점선은 대칭면을 나타냅니다.

- 그림 12. 입구에서 1e5 Pa의 정체 압력에 대한 마하 수 및 정압 분포.

- 그림 13. 입구에서 1e7 Pa의 정체 압력에 대한 마하 수 및 정압 분포.

- 그림 14. 더 높은 정체 온도("-hot") 또는 더 미세한 메시("-fine")에 대한 민감도 검사를 통해 2D 벤트 모델에 대한 CFD 솔루션에서 얻은 손실 계수(fD,CFD) 및 입구 마하 수(Min,CFD).

- 그림 15. 수정된 1D 분석 모델(fD,V), 원본 문헌(fD,f)에 따른 1D 분석 모델 및 2D CFD 시뮬레이션(fD,CFD)에 대한 벤트의 평균 Re 수에 대한 손실 계수. 분석 모델에 대한 커브의 불연속성은 Re=2300에서 층류에서 난류로의 불연속 전이로 인해 발생합니다.

- 그림 16. 2D 메시 변형에 대한 22%의 충진 분율에서 제트 파괴. 게이트의 유압 직경을 기준으로 한 제트에 대한 무차원 특성 수는 다음과 같습니다. Re = 215e3, We = 519, Oh = 8e-4. 빨간색 셀은 용융 체적 분율을 나타내고, 파란색 셀은 공기를 나타냅니다.

- 그림 17. 충진 시간 2.886ms/충진 분율 22%에서 M2D1의 솔루션.

- 그림 18. 충진 시간 3.830ms/충진 분율 30%에서 M2D1의 솔루션.

- 그림 19. 충진 시간 5.281ms/충진 분율 40%에서 M2D1의 솔루션.

- 그림 20. 충진 시간 8.010ms/충진 분율 60%에서 M2D1의 솔루션.

- 그림 21. 충진 시간 12.033ms/충진 분율 86%에서 M2D1의 솔루션.

- 그림 22. 매개변수 설정 "높음"에 대한 센서 위치에서 시뮬레이션된 캐비티 압력.

- 그림 23. 매개변수 설정 "높음"에 대한 M2D1에서 x 및 y 방향으로 코어에 대한 총 힘 결과.

- 그림 24. 매개변수 설정 "높음"에 대한 시뮬레이션된 출구 마하 수.

- 그림 25. 충진 분율 60%에서 M2D1에 대한 솔루션에 대한 병합 위상 인터페이스 근처의 높은 인터페이스 속도 및 셀 잔차(그림 20의 확대 보기, 오른쪽 상단). 그림은 용융물과 공기 사이의 인터페이스가 점선으로 표시된 위상 분율 필드의 오버레이를 보여줍니다. 크기에 따라 색상이 지정된 벡터는 속도 필드를 나타냅니다. 에너지 방정식의 불균형은 각 셀에 대한 온도 잔차로 표시됩니다. 최대 공기 속도는 330m/s(마하 0.54)입니다.

- 그림 26. 매개변수 설정 "높음"에 대한 2D 충진 시뮬레이션 중 코어의 최대 굽힘 응력 절대값.

- 그림 27. 충진 시간 1.992ms/충진 분율 14%에서 M3D의 솔루션.

- 그림 28. 충진 시간 3.101ms/충진 분율 22%에서 M3D의 솔루션.

- 그림 29. 충진 시간 4.203ms/충진 분율 30%에서 M3D의 솔루션.

- 그림 30. 충진 시간 5.801ms/충진 분율 40%에서 M3D의 솔루션.

- 그림 31. 충진 시간 12.702ms/충진 분율 86%에서 M3D의 솔루션.

- 그림 32. 매개변수 설정 "낮음" 및 "높음"에 대한 3D 충진 시뮬레이션 중 코어 및 센서 압력의 최대 굽힘 응력 절대값.

- 그림 33. "낮음" 및 "높음" 매개변수 설정에 대한 알루미늄 HPDC 후 솔트코어의 단면.

- 그림 34. 매개변수 설정 "높음"에 대한 과성형된 F0310(좌) 및 F3010(우) 시편의 현미경 사진.

specimens.14 Bars represent the 25% and 75% percentiles; the circles represent the mean values, and the antennas reach out to the extrema of the test series. Plots generated with boxplot_custom.m.45

6. 결론:

주요 결과 요약:

본 연구는 알루미늄 HPDC용 아마 섬유 강화 솔트코어의 타당성을 성공적으로 입증했습니다. 주요 결과는 다음과 같습니다.

- 아마 섬유 강화는 굽힘 시험에서 에너지 흡수 증가로 입증된 바와 같이 솔트코어의 인성을 크게 향상시킵니다.

- 실험 데이터에 의해 검증된 CFD 시뮬레이션은 HPDC 충진 중 솔트코어에 대한 응력 하중을 정확하게 예측합니다.

- 기존 솔트코어는 HPDC 조건에서 파손되는 반면, 섬유 강화 솔트코어는 향상된 기계적 특성으로 인해 생존 가능성을 유지합니다.

- 수정된 1차원 벤팅 모델은 복잡한 벤트 형상을 정확하게 나타내고 시뮬레이션 정확도를 향상시킵니다.

연구의 학문적 의의:

본 연구는 다음과 같은 학문적 기여를 합니다.

- 실험 및 시뮬레이션 방법론을 결합하여 HPDC에서 섬유 강화 솔트코어의 적용에 대한 포괄적인 조사를 제공합니다.

- 정확한 벤트 모델링에 중점을 두고 HPDC에서 코어 생존 가능성을 예측하기 위한 도구로서 CFD 시뮬레이션을 검증합니다.

- HPDC 조건에서 재료 거동, 특히 로스트 코어 재료의 인성 역할에 대한 이해를 확장합니다.

실용적 의미:

본 연구의 실용적 의미는 다이캐스팅 산업에 매우 중요합니다.

- 아마 섬유 강화 솔트코어는 기존 솔트코어에 대한 견고한 대안을 제공하여 HPDC를 통해 언더컷 및 중공 단면이 있는 더욱 복잡하고 가벼운 알루미늄 부품 생산을 가능하게 합니다.

- 개발된 시뮬레이션 방법론은 코어 설계 및 공정 매개변수를 최적화하여 스크랩률을 줄이고 주조 품질을 향상시키는 데 사용할 수 있습니다.

- 새로운 로스트 코어 재료는 주조 공장에 기술적 이점을 제공하여 특히 경량화가 중요한 모빌리티 분야에서 새로운 시장을 열 수 있습니다.

연구의 한계

본 연구는 다음과 같은 한계를 인정합니다.

- 아마 섬유 강화 솔트코어의 재료 특성 분석은 주로 상온에서 이루어집니다. HPDC 예열과 관련된 고온에서의 거동에 대한 추가 조사가 필요합니다.

- HPDC의 동적 하중과 관련된 높은 변형률 속도에서의 재료 거동은 완전히 특성화되지 않았으며 보다 정교한 시뮬레이션 모델을 위해 탐구해야 합니다.

- 본 연구는 특정 아마 섬유 강화 매개변수(길이 및 체적 함량)에 초점을 맞춥니다. 섬유 매개변수 및 코어 조성의 추가 최적화가 가능할 수 있습니다.

- 시뮬레이션 모델은 충진 단계 무시 및 이상적인 기계 거동 가정과 같이 HPDC 공정의 특정 측면을 단순화합니다.

7. 향후 후속 연구:

- 후속 연구 방향

향후 연구 방향은 다음과 같습니다. - 예열된 코어 인서트를 시뮬레이션하기 위해 아마 섬유 강화 솔트코어의 파괴 거동을 고온에서 테스트합니다.

- 시뮬레이션 정확도를 향상시키기 위해 재료 거동의 변형률 속도 의존성을 조사합니다.

- 성능 향상을 위해 아마 섬유 매개변수 및 코어 조성을 최적화합니다.

- 맞춤형 섬유 강화를 위해 중요한 코어 영역을 식별하기 위해 시뮬레이션에서 유체 및 구조적 손상 모델을 결합합니다.

- 코어 생산에서 아마 섬유와 염을 분리 및 재사용하는 타당성을 평가하기 위해 용해 및 재활용 실험을 수행합니다.

- 추가 탐구가 필요한 영역

추가 탐구가 필요한 영역은 다음과 같습니다. - 섬유 강화 솔트코어로 생산된 주물의 표면 품질 및 개선 방법.

- 복잡한 섬유 강화 솔트코어의 습식 압축 성형을 위한 툴링 설계 및 제조 고려 사항.

- 산업용 HPDC 생산에서 아마 섬유 강화 솔트코어 사용에 대한 경제성 분석.

- 프로토타입 제작 및 소량 생산을 위한 툴링 비용을 줄이기 위해 복잡한 코어 형상에 대한 모듈식 요소 및 접합 기술 사용을 조사합니다.

8. 참고 문헌:

- 1. B. Fuchs, Salzkerntechnologie für Hohlgussbauteile im Druckguss, Dissertation, FAU Erlangen-Nürnberg, 1st edn. (Cuvillier Verlag, Göttingen, 2014)

- 2. L.H. Kallien, Salzkerne im Druckguss, Giesserei-Special(01), (2016), pp. 32–43

- 3. J. Campbell, Complete casting handbook: metal casting processes, techniques and design, 2nd edn. (Butterworth-Heinemann, Amsterdam, 2015)

- 4. P. Fickel, Hohl- und Verbundguss von Druckgussbauteilen-Numerische Auslegungsmethoden und experimentelle Verifikation, Dissertation, Universität Stuttgart (2017). https://doi.org/10.18419/opus-9068

- 5. C. Herrmann, H. Pries, G. Hartmann (eds.), Energie- und ressourceneffiziente Produktion von Aluminium-druckguss, 1st ed., Springer Vieweg, Berlin, Heidelberg (2013). https://doi.org/10.1007/978-3-642-39853-7

- 6. M. Scheydecker, K.-L. Weisskopf, Innovationspotenzial Salzkerne. Herausforderungen für die Serienanwendung im Aluminium-Guss, VDI-Berichte 2217, pp. 19–39 (2014)

- 7. K. Vollrath, Herstellung hochwertiger Salzkerne durch Warmkammer-Druckgießen. Giesserei 104(01), 32-37 (2017)

- 8. T. Nitschke-Pagel, Thermisches Fügen, in Handbuch Leichtbau: Methoden, Werkstoffe, Fertigung. ed. by F. Henning, E. Moeller (Hanser, München Wien, 2011), pp.855-885

- 9. L.H. Kallien, V. Görgrün, Einfluss der Elektromobilität auf die Gussproduktion in der deutschen Gießerei-Industrie: Teil 1. Giesserei 105(4), 70–80 (2018)

- L.H. Kallien, V. Görgrün, Einfluss der Elektromobilität auf die Gussproduktion in der deutschen Gießerei-Industrie: Teil 2. Giesserei 105(7), 60–66 (2018)

- H. Mählmann, M. Baader, GDA Jahresbericht 2020, Gesamtverband der Aluminiumindustrie e. V. (2020)

- F. Bonollo, N. Gramegna, G. Timelli, High-pressure die-casting: contradictions and challenges. Miner. Metals Mater. Soc. 67(5), 901–908 (2015). https://doi.org/10.1007/s11837-015-1333-8

- M.T. Murray, M. Murray, High pressure die casting of aluminium and its alloys, in Fundamentals of aluminium metallurgy: production, processing and applications, 1st edn., ed. By R. Lumley (Woodhead Publishing Limited, Cambridge, 2011), pp. 217–261. https://doi.org/10.1533/9780857090256.1.217

- D. Boos, S. Zaremba, K. Drechsler, Towards a robust, water-soluble, lost core material:part two-fiber-reinforced salt by wet compression molding. J. Plast. Technol. 19(5), 190–226 (2023). https://doi.org/10.3139/0999.01052023

- P. Jelínek, E. Adámková, F. Mikšovský, J. Beňo, Advances in technology of soluble cores for die castings. Arch. Foundry Eng. 15(2), 29–34 (2015). https://doi.org/10.1515/afe-2015-0032

- W. Jiang, J. Dong, L. Lou, M. Liu, Z. Hu, Preparation and properties of a novel water soluble core material. J. Mater. Sci. Technol. 26(3), 270–275 (2010)

- A. Dworog, Abschlussbericht des Verbundprojektes 3D-Freiformkanäle im Druckguss/Medienführende Kanäle, BMBF Forschung für die Produktion von morgen, Förderkennzeichen 02PU2243, Nordwalde (2011)

- Z. Xiao, L.T. Harper, A.R. Kennedy, N.A. Warrior, A water-soluble core material for manufacturing hollow composite sections. Compos. Struct. 182, 380-390 (2017). https://doi.org/10.1016/j.compstruct.2017.09.058

- T. Hartig, G. Schiller, C. Bütterich, Salt Core Technology. Lost cores aluminium casting applications, Wilhermsdorf (2018)

- A. Kugel, A. Bührig-Polaczek, Möglichkeiten zur Erzeugung von Hohlräumen in Druckgussteilen. Gießereiforschung 56(1), 14–22 (2004)

- J. Yaokawa, D. Miura, K. Anzai, Y. Yamada, H. Yoshii, Strength of salt core composed of alkali carbonate and alkali chloride mixtures made by casting technique. Mater. Trans. 48(5), 1034–1041 (2007). https://doi.org/10.2320/matertrans.48.1034

- F. Czerwinski, M. Mir, W. Kasprzak, Application of cores and binders in metalcasting. Int. J. Cast Met. Res. 28(3), 129–139 (2015). https://doi.org/10.1179/1743133614Y.0000000140

- H.D. Grözinger, WO 2005/080022 A2 (2005)

- P.A.M. Vitor, P.H.F. Santos, A.K. Alves, C.P. Bergmann, Study of densification by pressing and sintering of NaCl and KCl salts, in 7th International Congress on Ceramics & 62° Congresso Brasileiro de Cerâmica, (2018), pp. 734–740

- X. Gong, X. Liu, Z. Chen, Z. Yang, W. Jiang, Z. Fan, 3D printing of high-strength water-soluble salt cores via material extrusion. Int. J. Adv. Manuf. Technol. 118, 2993-3003 (2022). https://doi.org/10.1007/s00170-021-08131-x

- K. Oikawa, K. Meguro, J. Yaokawa, K. Anzai, Y. Yamada, A. Fujiwara, H. Yoshii, Mechanical properties of mixed salt core made by die casting machine. J. Jpn. Foundry Eng. Soc. 81(5), 232–237 (2009). https://doi.org/10.11279/jfes.81.232

- D. Pierri, C. Beck, Lost Core Technologie-offen für alle. Chancen und Grundlagen des Verfahrens, Giesserei 103(10), 46–52 (2016)

- L.H. Kallien, T. Weidler, M. Becker, Production of magnesium die castings with hollow structures using gas injection technology in the hot chamber die casting process. Int. Foundry Res. 66(4), 20–27 (2014)

- L.H. Kallien, C. Böhnlein, A. Dworog, B. Müller, Ergebnisse aus dem Forschungsprojekt 3-D-Freiform-medienführende Kanäle im Druckguss. Giesserei 100(12), 36-43 (2013)

- R. Huang, B. Zhang, Study on the composition and properties of salt cores for zinc alloy die casting. Int. J. Metalcast. 11, 440–447 (2017). https://doi.org/10.1007/s40962-016-0086-7

- K. Oikawa, K. Sakakibara, Y. Yamada, K. Anzai, High-temperature mechanical properties of NaCl–Na2CO3 salt-mixture removable cores for aluminum die-casting. Mater. Trans. 60(1), 19–24 (2019). https://doi.org/10.2320/matertrans.MG201804

- S. Tu, F. Liu, G. Li, W. Jiang, X. Liu, Z. Fan, Fabrication and characterization of high-strength water-soluble composite salt core for zinc alloy die castings. Int. J. Adv. Manuf. Technol. 95, 505-512 (2018). https://doi.org/10.1007/s00170-017-1208-y

- S. Findeisen, R. van der Auwera, M. Heuser, F.-J. Wöstmann, Gießtechnische Herstellung von E-Motorengehäusen mit interner Kühlung. Giesserei 106(06), 72-78 (2019)

- X. Gong, W. Jiang, F. Liu, Z. Yang, F. Guan, Z. Fan, Effects of glass fiber size and content on microstructures and properties of KNO3-based water-soluble salt core for high pressure die casting. Int. J. Metalcast. 15, 520-529 (2021). https://doi.org/10.1007/s40962-020-00480-9

- C. Cantas, B. Baksan, Effects of composition on the physical properties of water-soluble salt cores. Int. J. Metalcast. 15, 839–851 (2021). https://doi.org/10.1007/s40962-020-00511-5

- F. Liu, S. Tu, X. Gong, G. Li, W. Jiang, X. Liu, Z. Fan, Comparative study on performance and microstructure of composite water-soluble salt core material for manufacturing hollow zinc alloy castings. Mater. Chem. Phys. 252, 123257 (2020). https://doi.org/10.1016/j.matchemphys.2020.123257

- X. Wang, W. Liu, X. Liu, L. Song, First-principles calculation and mechanical properties of NaCl–Na2SO4 composite water-soluble salt core. Int. J. Metalcast. 17, 263–271 (2023). https://doi.org/10.1007/s40962-022-00769-x

- M. Becker, Hohle Aluminiumstrukturbauteile durch Salzkerne im Druckguss, Dissertation, TU Clausthal, Clausthal-Zellerfeld (2021). https://doi.org/10.21268/20211123-0

- B. Fuchs, H. Eibisch, C. Körner, Core viability simulation for salt core technology in high-pressure die casting. Int. J. Metalcast. 7, 39–45 (2013). https://doi.org/10.1007/BF03355557

- A. Schilling, D. Schmidt, J. Glück, N. Schwenke, H. Sharabi, M. Fehlbier, About the impact on gravity cast salt cores in high pressure die casting and rheocasting. Simul. Modelling Pr. Theory 119, 102585 (2022). https://doi.org/10.1016/j.simpat.2022.102585

- DIN EN 843-1, Hochleistungskeramik - Mechanische Eigenschaften monolithischer Keramik bei Raumtemperatur—Teil 1: Bestimmung der Biegefestigkeit, Beuth Verlag GmbH, Berlin (2008)

- DIN EN 843-2, Hochleistungskeramik - Mechanische Eigenschaften monolithischer Keramik bei Raumtemperatur—Teil 2: Bestimmung des Elastizitätsmoduls, Schubmoduls und der Poissonzahl, Beuth Verlag GmbH, Berlin (2007)

- R. Telle (ed.), Keramik, 7th edn. (Springer, Berlin Heidelberg, 2007)

- H.L. Bos, The potential of flax fibres as reinforcement for composite materials, Dissertation, Technische Universiteit Eindhoven, Eindhoven (2004)

- G. Talbot, Boxplots Custom, MATLAB Central File Exchange (2022)

- E.J. Vinarcik, High integrity die casting processes, 1st edn. (John Wiley & Sons, INC., New York, 2003)

- S. Mirjalili, S.S. Jain, M.S. Dodd, Interface-capturing methods for two-phase flows: an overview and recent developements, Annual Research Briefs, Center for Turbulence Research, Stanford University (2017)

- S. Kohlstädt, M. Vynnycky, J. Jäckel, Towards the modelling of fluid-structure interactive lost core deformation in high-pressure die casting. Appl. Math. Model. 80, 319–333 (2020). https://doi.org/10.1016/j.apm.2019.10.060

- S. Kohlstädt, M. Vynnycky, A. Neubauer, A. Gebauer-Teichmann, Comparative RANS turbulence modelling of lost salt core viability in high pressure die casting. Prog. Comput. Fluid Dyn. 19(5), 316-327 (2019). https://doi.org/10.1504/PCFD.2019.102054

- J.H. Ferziger, M. Perić, R.L. Street, Computational methods for fluid dynamics (Springer, Cham, 2020). https://doi.org/10.1007/978-3-319-99693-6

- B. Nogowizin, Theorie und Praxis des Druckgusses, 1st edn. (Schiele & Schön, Berlin, 2011)

- M.C. Carter, S. Palit, M. Littler, Characterizing flow losses occuring in air vents and ejector pins in high pressure die castings (2010)

- E. Koya, M. Nakagawa, S. Kitagawa, J. Ishimo, Y. Nakano, N. Ochiai, Visualization of microscopic behavior of atomized flow in high-pressure die casting products using a multiphase flow analysis system. Int. J. Metalcast. 17, 2508–2521 (2023). https://doi.org/10.1007/s40962-023-01015-8

- S. Kohlstädt, M. Vynnycky, S. Goeke, On the CFD modelling of slamming of the metal melt in high-pressure die casting involving lostcores. Metals 11(1), 78 (2021). https://doi.org/10.3390/met11010078

- M. Kan, O. Ipek, M. Koru, An investigation into the effect of vacuum conditions on the filling analysis of the pressure casting process. Int. J. Metalcast. 17, 430-446 (2023). https://doi.org/10.1007/s40962-022-00770-4

- E. Koya, M. Nakagawa, S. Kitagawa, J. Ishimoto, Y. Nakano, N. Ochiai, CFD analysis of mechanisms underlying the porosity-reducing effect of atomized flows in high-pressure die cast products, in MATEC Web Conference, vol. 326, pp. 1-10 (2020). https://doi.org/10.1051/matecconf/202032606006

- M. Karkkainen, L. Nastac, Evaluation and implementation of a fundamental model for interfacial heat transfer coefficient in high-pressure die-casting. Metall. Mater. Trans. B 51(2), 664–676 (2020). https://doi.org/10.1007/s11663-020-01784-1

- T. Wang, J. Huang, H. Fu, K. Yu, S. Yao, Influence of process parameters on filling and feeding capacity during high-pressure die-casting process. Appl. Sci. 12, 4757 (2022). https://doi.org/10.3390/app12094757

- A.I.N. Korti, S. Abboudi, Effects of shot sleeve filling on evolution of the free surface and solidification in the high-pressure die casting machine. Int. J. Metalcast. 11, 223–239 (2017). https://doi.org/10.1007/s40962-016-0051-5

- P. Homayonifar, R. Babaei, E. Attar, S. Shahinfar, P. Davami, Numerical modeling of splashing and air entrapment in high-pressure die casting. Int. J. Adv. Manuf. Technol. 39, 219–228 (2008). https://doi.org/10.1007/s00170-007-1214-6

- E. Altuncu, A. Doğan, N. Ekmen, Performance evaluation of different air venting methods on high pressure aluminum die casting process. Acta Phys. Pol. A 135(4), 664–667 (2019). https://doi.org/10.12693/APhysPolA.135.664

- D.T. Phan, S.H. Masood, S.H. Riza, H. Modi, Development of high performance copper alloy chill vent for high pressure die casting. IJMERR 9(7), 943–948 (2020). https://doi.org/10.18178/ijmerr.9.7.943-948

- P. Meethum, C. Suvanjumrat, Evaluate of chill vent performance for high pressure die-casting production and simulation of motorcycle fuel caps, in MATEC Web Conference, vol. 95, pp. 1–4 (2017). https://doi.org/10.1051/matecconf/20179507025

- G. Bar-Meir, E.R.G. Eckert, R.J. Goldstein, Pressure die casting: a model of vacuum pumping. J. Manuf. Sci. Eng. 118(2), 259–265 (1996). https://doi.org/10.1115/1.2831019

- A. Nouri-Borujerdi, J.A. Goldak, Modeling of air venting in pressure die casting process. J. Manuf. Sci. Eng. 126(3), 577–581 (2004). https://doi.org/10.1115/1.1767187

- P. Erhard, D. Boos, D. Günther, In-mold coating in pressing of natural-fiber-reinforced salt cores for high-pressure die-casting applications, in Proceedings of the Munich Symposium on Lightweight Design, 1st edn., ed. by J. Rieser, F. Endress, A. Horoschenkoff, P. Höfer, T. Dickhut, M. Zimmermann (Springer, Berlin, Heidelberg, 2021), pp. 35-43. https://doi.org/10.1007/978-3-662-65216-9_4

- N. N., Ansys Fluent 2023 R1 Documentation (2023)

- I.E. Idel'chik, Handbook of hydraulic resistance: coefficients of local resistance and friction, Israel Programm for Scientific Translations Ltd., Jerusalem (1966)

- Ν.Ν., ΜATLAB R2021b Documentation (2021)

- W. Sutherland, LII. The viscosity of gases and molecular force. Lond. Edinb. Dublin Philos. Mag. J. Sci. 36(223), 507–531 (1893). https://doi.org/10.1080/14786449308620508

- F.R. Menter, Two-equation eddy-viscosity turbulence models for engineering applications. AIAA J. 32(8), 1598–1605 (1994). https://doi.org/10.2514/3.12149

- C. Rumsey, The menter shear stress transport turbulence model, turbulence modeling resource, NASA Langley Research Center (2023). https://turbmodels.larc.nasa.gov/sst.html. Accessed 11 Apr 2024

- P.H. Oosthuizen, W.E. Carscallen, Compressible Fluid Flow, 1st edn. (The McGraw-Hill Companies Inc, New York, 1997)

- N.T. Basse, Mind the gap: boundary conditions for turbulence modelling, Danfoss CFD Community Tech Talk, Gothenburg (2022). https://doi.org/10.13140/RG.2.2.23072.87043/1

- B. Sasanapuri, M. Kumar, S. Wirogo, Simulation of flow through supersonic cruise nozzle: a validation study, thermal & fluids analysis workshop, NASA Langley Research Center (2011). https://tfaws.nasa.gov/TFAWS11/. Accessed 23 Oct 2024

- E. Michaelides, C.T. Crowe, J.D. Schwarzkopf (eds.), Multiphase flow handbook, 2nd edn. (CRC Press, Taylor & Francis Group, LLC, Boca Raton, 2017)

- N.I. Kolev, Multiphase flow dynamics 1: fundamentals, 5th edn. (Springer, Cham Heidelberg, New York Dordrecht London, 2015). https://doi.org/10.1007/978-3-319-15296-7

- J.U. Brackbill, D.B. Kothe, C. Zemach, A continuum method for modeling surface tension. J. Comput. Phys. 100, 335–354 (1992)

- D.C. Wilcox, Turbulence modeling for CFD, 3rd ed., DCW Industries, La Canada Calif. (2006)

- C.W. Hirt, B.D. Nichols, Volume of fluid (VOF) method for the dynamics of free boundaries. J. Comput. Phys. 39, 201–225 (1981)

- R. Mayon, Z. Sabeur, T. Mingyi, K. Djidjeli, Free surface flow and wave impact at complex solid structures, in 12th International Conference on Hydrodynamics, article 154, pp. 1–11 (2016)

- P.J. Martínez-Ferrer, D.M. Causon, L. Qian, C.G. Mingham, Z.H. Ma, A multi-region coupling scheme for compressible and incompressible flow solvers for two-phase flow in a numerical wave tank. Comput. Fluids 125, 116–129 (2016). https://doi.org/10.1016/j.compfluid.2015.11.005

- R. Wemmenhove, R. Luppes, A.E.P. Veldman, T. Bunnik, Application of a VOF method to model compressible two-phase flow in sloshing tanks, in Proceedings of the ASME 27th International Conference on Offshore Mechanics and Arctic Engineering, OMAE2008-57254, pp. 1–10 (2008)

- M. Jadidi, M. Tembely, S. Moghtadernejad, A. Dolatabadi, Coupled level set and volume of fluid method in openfoam with application to compressible two-Phase flow, in 22nd Annual Conference of the CFD Society of Canada, pp. 1–5 (2014)

- E. Johnsen, F. Ham, Preventing numerical errors generated by interface-capturing schemes in compressible multi-material flows. J. Comput. Phys. 231, 5705–5717 (2012). https://doi.org/10.1016/j.jcp.2012.04.048

- S.A. Beig, E. Johnsen, Maintaining interface equilibrium conditions in compressible multiphase flows using interface capturing. J. Comput. Phys. 302, 548-566 (2015). https://doi.org/10.1016/j.jcp.2015.09.018

- D.L. Youngs, Time-dependent multi-material flow with large fluid distortion: atomic weapons research establishment, Aldermaston, in Numerical Methods in Fluid Dynamics, ed. by K.W. Morton, Baines, M.J. (eds.) (Academic Press, 1982), pp. 273–285

- Q.M. Bui, D. Osei-Kuffuor, N. Castelletto, J.A. White, A scalable multigrid reduction framework for multiphase poromechanics of heterogeneous media. SIAM J. Sci. Comput. 42(2), B379–B396 (2020). https://doi.org/10.1137/19M1256117

- V. Inguva, A. Schulz, E.Y. Kenig, On methods to reduce spurious currents within VOF solver frameworks. Part 1: a review of the static bubble/droplet. Chem. Prod. Process. Model. 17(2), 121–135 (2022). https://doi.org/10.1515/cppm-2020-0052

- DIN EN 1676, Aluminium and aluminium alloys-alloyed ingots for remelting-specifications (Beuth Verlag GmbH, Berlin, 2020)

- H. Cao, C. Wang, J. Che, Z. Luo, L. Wang, L. Xiao, J. Wang, T. Hu, Effect of flow state of pure aluminum and A380 alloy on porosity of high pressure die castings. Materials (2019). https://doi.org/10.3390/ma12244219

- J. Eggers, E. Villermaux, Physics of liquid jets. Rep. Prog. Phys. 71, 1–79 (2008). https://doi.org/10.1088/0034-4885/71/3/036601

- E. Koya, M. Nakagawa, S. Kitagawa, J. Ishimoto, Y. Nakano, N. Ochiai, Atomization in high-pressure die casting-step 2 simulation of atomized flow of molten aluminum by LES-VOF method, in SAE Technical Paper, 2018-01-1393 (2018). https://doi.org/10.4271/2018-01-1393

- H.K. Barton, The pressure diecasting of metals. Metal. Rev. 9(36), 305–414 (1964). https://doi.org/10.1179/mtlr.1964.9.1.305

- M. Wörner, Numerical modeling of multiphase flows in microfluidics and micro process engineering: a review of methods and applications. Microfluid. Nanofluid. 12(6), 841–886 (2012). https://doi.org/10.1007/s10404-012-0940-8

- B. Sjögreen, H.C. Yee, Grid convergence of high order methods for multiscale complex unsteady viscous compressible flows. J. Comput. Phys. 185(1), 1-26 (2003). https://doi.org/10.1016/S0021-9991(02)00044-X

- S. Kohlstädt, On determining lost core viability in high-pressure die casting using computational continuum mechanics, Dissertation, KTH Royal Institute of Technology, Stockholm (2019)

9. 저작권:

- 본 자료는 "Dominik Boos and Klaus Drechsler and Swen Zaremba"의 논문: "VIABILITY OF FLAX FIBER-REINFORCED SALT CORES FOR ALUMINUM HIGH-PRESSURE DIE CASTING IN EXPERIMENT AND SIMULATION"을 기반으로 합니다.

- 논문 출처: https://doi.org/10.1007/s40962-024-01461-y

본 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.