본 요약은 Procedia Manufacturing에 발표된 논문 "Improvement and validation of Zamak die casting moulds"를 기반으로 작성되었습니다.

1. 개요:

- 제목: Zamak 다이캐스팅 금형 개선 및 검증 (Improvement and validation of Zamak die casting moulds)

- 저자: H. A. Pinto, F. J. G. Silva, R. P. Martinho, R. D. S. G. Campilho, A. G. Pinto

- 발표 연도: 2019년

- 발표 저널/학회: Procedia Manufacturing, Elsevier B.V.

- 키워드: 다이캐스팅, Zamak 합금, 금형, CFD, 전산 유체 역학, 금형 설계, 가스 배출, 시뮬레이션 (Die casting, Zamak alloys, Moulds, CFD, Computing Fluid Dynamics, Design of moulds, Gas exhaust, Simulation)

2. 연구 배경:

- 연구 주제의 사회적/학문적 맥락: 자동차 산업은 엔진 블록, 컨트롤 케이블 터미널 등 다이캐스팅 부품을 광범위하게 사용하며, 특히 Zamak 합금이 자주 사용됩니다. 다이캐스팅 품질 유지 및 결함 최소화는 자동차 산업 표준 및 무결점 목표 달성에 매우 중요합니다. 이는 지속적인 개선 및 TQM, 린, TPS와 같은 품질 경영 시스템을 추구하는 광범위한 산업 동향과 일치합니다.

- 기존 연구의 한계: 다이캐스팅은 신뢰할 수 있는 공정이지만, 기공, 불완전 충진, 균열과 같은 결함이 여전히 발생합니다. 무결점 달성을 위해서는 용융부터 금형 충진까지 다이캐스팅 공정 전반에 대한 포괄적인 이해가 필요합니다. 특히, 컨트롤 케이블 터미널과 같은 소형 부품용 금형 설계 방법론 개선이 필요합니다.

- 연구의 필요성: 자동차 산업의 엄격한 품질 요구 사항과 무결점 목표를 충족하려면 연구 개발이 필수적입니다. 금형 내 유동 공정에 대한 심층적인 이해는 충진 매개변수, 기계 부품 및 금형 설계를 개선하여 Zamak 다이캐스팅 부품, 특히 컨트롤 케이블 터미널의 결함을 궁극적으로 줄이는 데 필요합니다.

3. 연구 목적 및 연구 질문:

- 연구 목적: 주요 목적은 Zamak 합금으로 제작된 컨트롤 케이블 터미널용 금형 설계 방법론을 개선하는 것입니다. 여기에는 금형 내 유동 특성 분석, 기공 정량화, 결함 최소화를 위한 금형 설계 수정이 포함됩니다.

- 주요 연구 질문:

- 다이캐스팅 금형 내에서 용융 Zamak 합금의 유동을 캐비티 충진 시점에 어떻게 특성화할 수 있는가?

- Zamak 다이캐스팅 컨트롤 케이블 터미널의 기공을 어떻게 정량화할 수 있는가?

- 용융 금속 유동 시스템(채널, 스프루) 및 벤팅 시스템을 수정하여 기공을 줄이고 부품 품질을 향상시킬 수 있는가?

- 전산 유체 역학(CFD) 시뮬레이션 및 분석적 계산을 활용하여 결함을 예측하고 예방하는 방법은 무엇인가?

- 연구 가설: 본 연구는 다이캐스팅 금형에서 용융 금속 유동 시스템을 수정하고 벤팅 시스템을 도입함으로써 Zamak 컨트롤 케이블 터미널의 기공 및 기타 결함 발생을 현저히 줄일 수 있다고 가정합니다. 또한 CFD 시뮬레이션이 유동 거동 및 결함 형성을 효과적으로 모델링하고 예측하여 금형 설계 개선을 안내할 수 있다고 가정합니다.

4. 연구 방법론:

- 연구 설계: 본 연구는 경험적 반복 프로세스를 따릅니다. 기존 부품의 결함 분석으로 시작하여 CFD 시뮬레이션을 사용하여 유동을 이해하고, 금형 개선안을 제안한 다음, 개선된 금형으로 주조된 부품의 추가 시뮬레이션 및 분석을 통해 이러한 개선 사항을 검증합니다.

- 데이터 수집 방법:

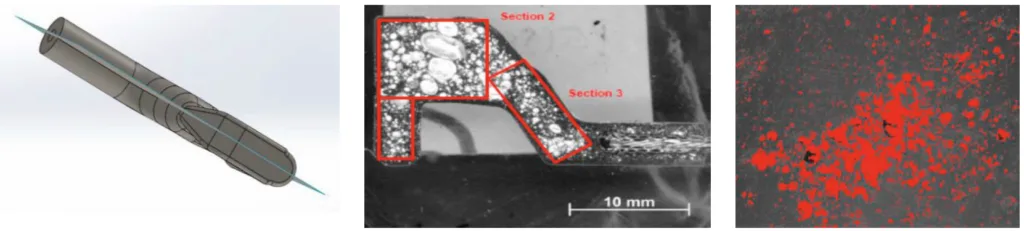

- 결함 분석: 기존 Zamak 터미널의 절단면을 준비하고 현미경 및 이미지 분석 소프트웨어(Image J®)를 사용하여 기공을 정량화했습니다.

- CFD 시뮬레이션: FLOWCast® 소프트웨어를 사용하여 금형 내 용융 금속 유동을 시뮬레이션했으며, 공기 함량, 난류 및 속도에 중점을 두었습니다.

- 분석 방법:

- 정량적 기공 분석: Image J® 소프트웨어를 사용하여 Broose 590589-100: 2012 표준에 따라 단면의 기공 면적 비율을 측정했습니다.

- CFD 시뮬레이션 분석: 시뮬레이션 결과를 분석하여 원래 금형 설계와 개선된 금형 설계 모두에 대해 금형 캐비티 내 공기 혼입, 난류 수준 및 유속을 평가했습니다. 레이놀즈 수 계산을 사용하여 유동 체제를 특성화했습니다.

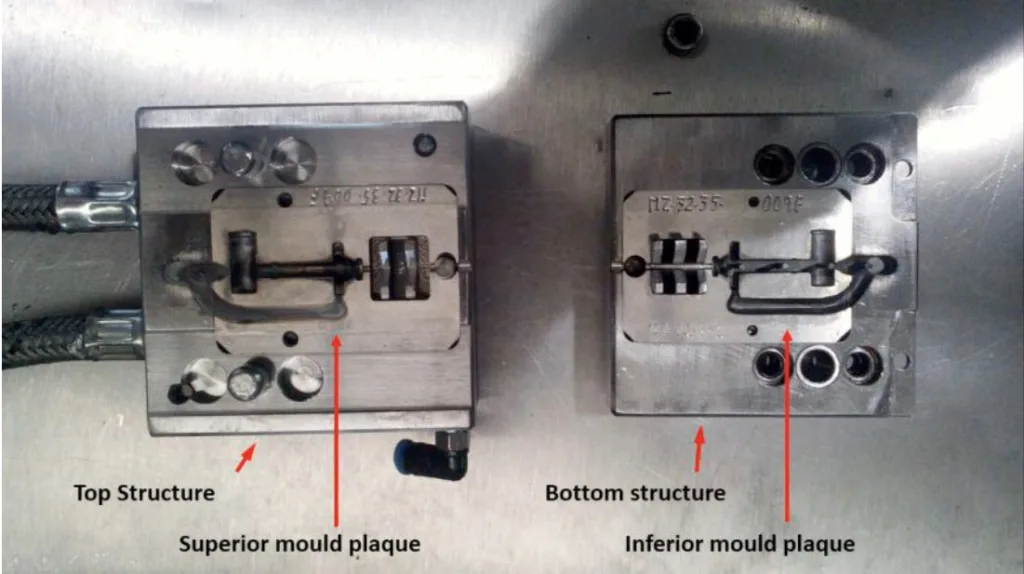

- 연구 대상 및 범위: 본 연구는 Zamak 합금으로 제작된 컨트롤 케이블 터미널용 다이캐스팅 금형에 중점을 둡니다. 분석된 특정 터미널 형상은 두꺼운 중앙 영역과 결합 암을 가진 크랭크와 유사한 것으로 설명됩니다. 금형은 AISI H13 강철로 제작된 인서트가 있는 2플레이트 강철 금형입니다.

5. 주요 연구 결과:

- 주요 연구 결과:

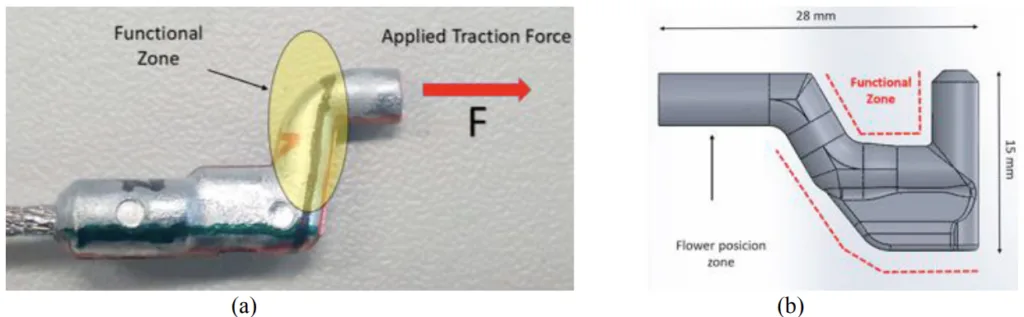

- 초기 상태 결함: 초기 부품 분석 결과 기능 영역 내에서 기공 및 인장 시험 실패가 나타났으며, 이는 공급 공정 및 금형 설계에 문제가 있음을 시사합니다.

- CFD 시뮬레이션 통찰력: 원래 금형의 시뮬레이션 결과 난류, 공기 혼입 및 높은 유속이 나타났으며, 이는 기공 형성의 원인을 시사합니다.

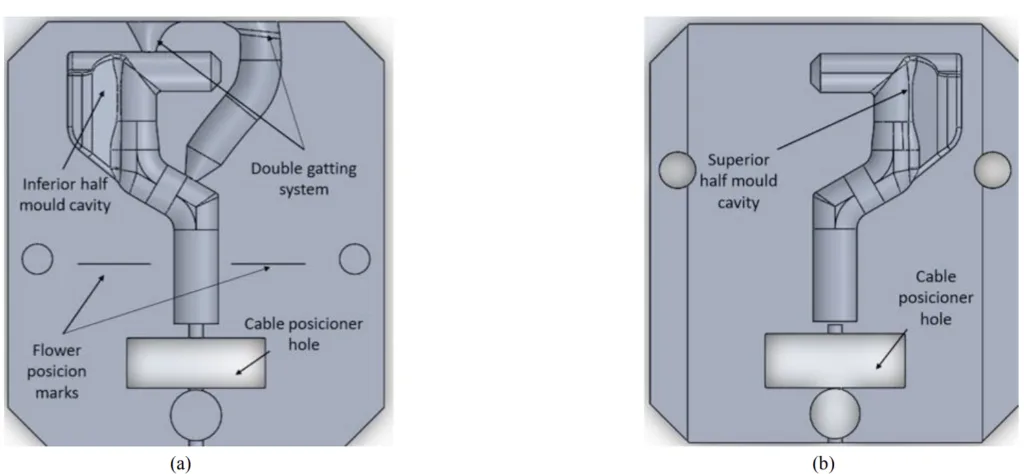

- 금형 개선: 시뮬레이션 결과를 바탕으로 금형을 다음과 같이 개선했습니다.

- 벤팅 시스템: 직사각형 단면을 가진 가스 배출 채널 도입. 배출구 폭(L escape)은 0.0255mm로 설정하여 단면적(S escape)은 0.0026mm²가 되었습니다.

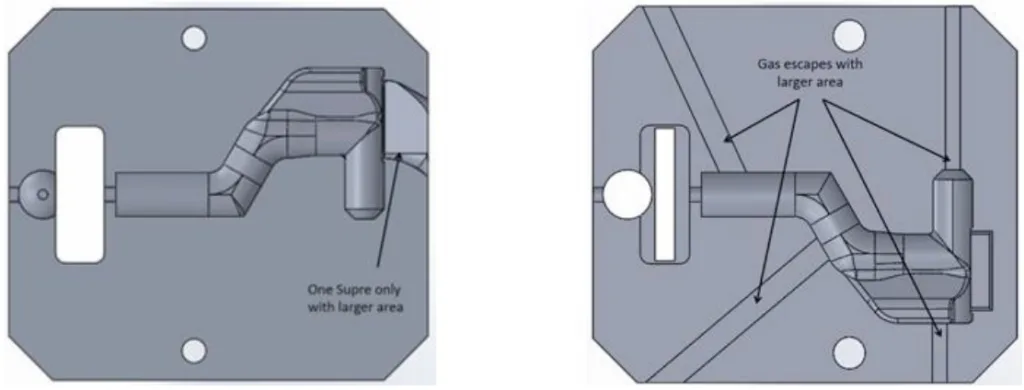

- 게이팅 시스템 수정: 난류 및 유동 충돌을 줄이기 위해 더블 게이팅 시스템에서 면적이 더 넓은 단일 스프루로 변경. 스프루 단면은 유동을 제어하기 위해 고정 영역과 가변 영역으로 재설계되었습니다.

- 스프루 치수 증가: 스프루 단면적을 4.3mm²에서 5.5mm²로 늘렸습니다.

- 유동 개선 및 기공 감소: 개선된 금형의 시뮬레이션 결과 충진 중 공기 함량, 난류 및 속도가 현저히 감소했습니다.

- 개선 사항 검증: 개선된 금형으로 주조된 부품의 기공 분석 결과 모든 단면 및 시편에서 기공 지수가 크게 감소했습니다(표 7). 예를 들어, 시편 1, 단면 1에서 기공은 31.7%에서 8.5%로 감소했습니다.

- 통계적/정성적 분석 결과: 본 논문은 주로 시뮬레이션 및 기공 측정에서 얻은 정량적 데이터를 제시합니다. 금형 개선 전후의 기공 비율 비교(표 7)는 부품 품질의 명확한 정성적 개선을 보여줍니다.

- 데이터 해석: 금형 수정 후 기공 감소는 벤팅 시스템을 통한 가스 배출 개선과 수정된 게이팅 시스템 및 스프루 설계로 달성된 난류 감소 및 보다 층류에 가까운 유동에 기인합니다. CFD 시뮬레이션은 유동 개선을 효과적으로 예측했으며 실제 부품의 기공 감소와 상관 관계를 보였습니다.

- 그림 목록:

- 그림 1. (a) 본 터미널 설계의 기능 영역 설명; (b) 연구 대상 터미널 설명

- 그림 2. 금형 인서트가 도킹된 금형 구조 설명

- 그림 3. 금형 인서트 및 시스템 설명: (a) 하부 캐비티 및 (b) 상부 캐비티

- 그림 4.(a) 표면 분석을 위한 터미널 평면 절단; (b) 터미널 표면의 선택된 절단면; (c) Image J 소프트웨어를 사용한 표면 분석 예시

- 그림 5. a) 공기 벤팅 단면 치수; b) 단면에 대해 계산된 폭 및 부피

- 그림 6. 고정 및 이동 가능 영역이 있는 스프루 단면

- 그림 7. 최적화된 금형 인서트 설명

6. 결론 및 논의:

- 주요 결과 요약: 본 연구는 컨트롤 케이블 터미널용 Zamak 다이캐스팅 금형 설계를 성공적으로 개선했습니다. CFD 시뮬레이션은 벤팅 및 게이팅 시스템 수정에 대한 지침을 제공하여 난류 감소, 유동 개선 및 주조 부품의 기공이 크게 감소하는 결과를 가져왔습니다. 기공 분석을 통한 검증은 구현된 개선 사항의 효과를 확인했습니다.

- 연구의 학문적 의의: 본 연구는 다이캐스팅 금형 설계를 최적화하기 위한 CFD 시뮬레이션 및 반복 설계 방법론의 효과적인 적용을 보여줍니다. 이는 Zamak 다이캐스팅에서 금형 설계, 유동 특성 및 결함 형성 간의 관계에 대한 심층적인 이해에 기여합니다.

- 실용적 의미: 개선된 금형 설계 및 방법론은 Zamak 컨트롤 케이블 터미널 생산에 직접 적용하여 결함이 적고 품질이 높은 부품을 생산하고 잠재적으로 스크랩률을 줄일 수 있습니다. 이 접근 방식은 유사한 소형 다이캐스팅 부품용 금형 설계에 적용할 수 있습니다. CFD 시뮬레이션을 설계 도구로 사용하면 금형 개발에 시간과 자원을 절약할 수 있습니다.

- 연구의 한계: 본 연구는 특정 터미널 형상 및 Zamak 합금에 초점을 맞추고 있습니다. 방법론은 일반화될 수 있지만 특정 설계 매개변수(벤팅 치수, 스프루 형상)는 다른 부품 형상 및 합금에 맞게 조정해야 할 수 있습니다. 본 논문에서는 금형 수정의 비용 영향이나 생산 속도 변화에 대해 명시적으로 논의하지 않습니다.

7. 향후 후속 연구:

- 후속 연구 방향:

- 다양한 부품 형상 및 Zamak 합금에 대한 벤팅 시스템 설계 및 위치를 더욱 최적화합니다.

- 개선된 금형 설계와 함께 다양한 사출 매개변수(압력, 속도)의 영향을 조사합니다.

- 이 방법론을 다른 유형의 다이캐스팅 부품 및 합금에 적용하는 것을 탐구합니다.

- 생산 환경에서 금형 개선 구현에 대한 보다 자세한 비용-편익 분석을 수행합니다.

- 추가 탐구가 필요한 영역: 대량 생산에서 개선된 금형의 장기적인 내구성과 성능을 추가로 조사할 수 있습니다. 고급 시뮬레이션 기술을 탐구하고 실시간 공정 모니터링을 통합하는 것도 유익할 수 있습니다.

8. 참고 문헌:

- [1] C. Rosa, F. J. G. Silva, L. P. Ferreira, T. Pereira, R. M. Gouveia, 저부가가치 제품에 사용되는 조립 라인의 생산 속도 향상을 위한 표준 방법론 확립, Procedia Manufacturing 17 (2018) 555-562.

- [2] Brian Cantor, P. Grant, C. Johnston, 자동차 공학 경량, 기능성 및 신소재, CRC Press. Philadelphia, U.S.A. 2008. ISBN: 9780750310017.

- [3] Khuram Shazhad. 클라우드 로봇 공학 및 자율 주행 차량. 자율 주행 차량. A. Zak (편집자). InTechOpen, 2016, pp. 0-19. http://dx.doi.org/10.5772/64064.

- [4] D. Mann, 자동차 플라스틱 및 복합재료 (2판). Elsevier Science Ltd. Amsterdam, 1999. ISBN: 9780080527741.

- [5] J. Heizer, C. Munson, B. Render, 운영 관리, 지속 가능성 및 공급망 관리 (12판). Peaerson. London, 2017. ISBN: 978-0134163512.

- [6] H. Santos, M. T. Pereira, F. J. G. Silva, L. P. Ferreira. 버스 제조 회사에 적용된 새로운 재작업 비용 산정 방법론, Procedia Manufacturing 17 (2018) 631-639.

- [7] O. J. Bratz. 푸시-풀 케이블, 미국 특허청. 특허 US3015969A, 1958.

- [8] C. Rosa, F. J. G. Silva, L. P. Ferreira, R. Campilho, SMED 방법론: 자동차 산업의 강선 로프 조립 라인의 셋업 시간 단축, Procedia Manufacturing 13 (2017) 1034-1042.

- [9] B. M. D. N. Moreira, R. M. Gouveia, F. J. G. Silva, R. D. S. G. Campilho, 생산 및 조립 공정 통합의 새로운 개념, Procedia Manufacturing 11 (2017) 1385-1395.

- [10] M. A. Boles, Y. A. Çengel, 열역학 엔지니어링 접근 방식 (5판), McGraw-Hill, Inc., New York, 2014. ISBN: 9780070606593.

- [11] S. Memmola, 보우덴 케이블, 미국 특허청. 특허 US4683774A, 1987

- [12] C. Rosa, F. J. G. Silva, L. P. Ferreira, 자동차 산업용 강선 로프 조립 라인의 품질 및 생산성 향상, Procedia Manufacturing 11 (2017) 1035–1042.

- [13] E. M. G. F. Braga. Zamak 사출 공정 최적화 (포르투갈어). MSc 학위 논문, 기계 공학 석사, ISEP - School of Engineering, Polytechnic of Porto, Porto, Portugal, 2015.

- [14] CMA, 컨트롤 케이블 설계 가이드, СМА Cable Manufacturing and Assembly Co, Bolivar, OH, U.S.A. [온라인] 다음에서 이용 가능: https://www.cmacable.com/mechanical-cable/m-guides/control/. 2019년 2월 15일 접속.

- [15] F.J.G. Silva, R. D.S.G. Campilho, L. P. Ferreira, M. T. Pereira, 고압 다이캐스팅 공정 개선을 위한 지침 확립

- [16] D. C. C. Ferreira, 미적 특성을 가진 사출 금속 부품의 결함 발생 원인 완화 (포르투갈어), MSc 학위 논문, 기계 공학 석사, ISEP – School of Engineering, Polytechnic of Porto, Porto, Portugal, 2017.

- [17] Ficocables, Zamak 기술 핸드북 (포르투갈어), Ficocables, Maia, Portugal. 2004.

- [18] V. Nunes, F. J. G. Silva, M. F. Andrade, R. Alexandre, A. P. M. Baptista. 심한 마모에 노출된 고압 다이캐스트 금형의 수명 연장. Surface and Coatings Technology, 332 (2017) 319-331.

- [19] M. T. Rowley, 주조 결함 국제 아틀라스, American Foundry Association, ASM International, Novelty, OH, U.S.A. 2008. ISBN: ISBN: 978-0874330533.

- [20] C. Tian, J. Law, J. van der Touw, M. Murray, J. Yao, D. Graham, D. S. John, 자동차 알루미늄 고압 다이캐스팅에서 용융물 청결도가 기공 결함 형성에 미치는 영향, Journal of Materials Processing Technology 122 (2002) 82-93.

- [21] Helder Pinto, F. J. G. Silva. Zamak 합금 다이캐스팅 공정 최적화. Procedia Manufacturing 11 (2017) 517–525.

- [22] Brose 590589-100 표준, 2012.

- [23] W. Andresen, 다이캐스팅 엔지니어링: 유압, 열 및 기계 공정. CRC Press, Boca Raton, FL, U.S.A., 2004. ISBN: 9780824759353.

- [24] J. P. S. Ferreira, 주조에서 충진 시스템의 수치 시뮬레이션 및 실험적 검증 (포르투갈어), MSc. 학위 논문, 기계 공학과, University of Minho, 2014.

- [25] H.-J. Kwon, H.-K. Kwon, 고압 다이캐스팅(HPDC) 공정에서 게이트 시스템의 설계 최적화를 위한 컴퓨터 지원 엔지니어링(CAE) 시뮬레이션, Robotics and Computer Integrated Manufacturing 55(B) (2019) 147-153.

- [26] J. Sun, Q. Le, L. Fu, J. Bai, J. Tretter, K. Herbold, H. Huo, 저압 다이캐스팅 공정 중 알루미늄 합금 엔진 크랭크케이스의 가스 혼입 거동, Journal of Materials Processing Technology 266 (2019) 274-282.

- [27] R. M. M. Teixeira, 주조 부품의 수축공 형성에 대한 주요 주조 매개변수의 효과에 대한 수치 연구 (포르투갈어), MSc 학위 논문, 산업 공학과, Polytechnic of Bragança, 2013.

- [28] C. Tian, J. Law, J. der Touw, M. Murray, J.-Y Yao, D. Graham, D. St. John, 자동차 알루미늄 고압 다이캐스팅에서 용융물 청결도가 기공 결함 형성에 미치는 영향, Journal of Materials Processing Technology 122(1) (2002) 82-93.

9. 저작권:

본 자료는 H. A. Pinto, F. J. G. Silva, R. P. Martinho, R. D. S. G. Campilho, A. G. Pinto의 논문: "Improvement and validation of Zamak die casting moulds"를 기반으로 합니다.

논문 출처: 10.1016/j.promfg.2020.01.131

본 자료는 위 논문을 기반으로 요약되었으며, 상업적 목적으로 무단 사용하는 것을 금지합니다.

Copyright © 2025 CASTMAN. All rights reserved.

연구자를 위한 주요 질문 및 답변:

Q1. 이 논문에 제시된 연구의 주요 목적은 무엇이었습니까?

주요 목적은 Zamak 합금으로 제어 케이블 단자용 금형을 설계하는 데 사용되는 방법론을 개선하고, 특히 다공성과 같은 결함을 제거하거나 크게 줄이는 것이었습니다. [초록 참조, 2. Methods 참조]

Q2. 금형 개선 전에 다이캐스팅 부품에서 확인된 주요 결함 유형은 무엇이었습니까?

관찰된 주요 결함은 다공성이었으며, 이는 속도 및 유동 영역 문제를 포함한 공급 공정의 실패와 공급 시스템의 최적이 아닌 레이아웃으로 인해 발생한 것으로 생각되었습니다. [2.4. Description of the problem 참조]

Q3. 이러한 결함을 해결하기 위해 금형 설계에 구현된 주요 수정 사항은 무엇이었습니까?

주요 수정 사항에는 가스 배출 채널(벤팅 시스템) 도입과 게이팅 시스템 개선이 포함되었으며, 이는 이중 스프루에서 단일 스프루로 변경하고 유동 충돌과 난류를 줄이기 위해 최적화된 형상과 더 큰 주입 영역을 갖도록 하는 것이었습니다. [3.1 Venting system, 3.2 Gating system, 3.3 Mould improvement 참조]

Q4. 구현된 금형 개선의 효과는 연구에서 어떻게 검증되었습니까?

개선 사항은 CFD 시뮬레이션 결과(특히 공기 분율, 난류 및 속도)를 비교하고 금형 수정 전후에 생산된 부품의 절단면에서 얻은 미세 조직 분석에서 다공성 지수를 분석하여 검증되었습니다. [2.5. Framework, 4. Discussion 참조]

Q5. 개선된 금형 설계가 용탕 유동 특성 및 최종 주조 부품 품질에 미친 전반적인 영향은 무엇이었습니까?

개선된 금형 설계는 금형 내 잔류 공기량을 크게 줄이고, 충전 과정에서 난류 수준을 낮추고 속도를 낮추는 결과를 가져왔습니다. [4. Discussion, Table 6 참조] 이는 최종 주조 부품의 다공성을 현저히 감소시켰습니다. [4. Discussion, Table 7 참조]

Q6. 이 연구에서 컴퓨터 유체 역학(CFD) 시뮬레이션과 MATLAB®은 어떤 역할을 했습니까?

FLOWCast® 소프트웨어를 사용한 CFD 시뮬레이션은 금형 수정 전후의 공기 분율, 난류 및 주입 속도를 포함하여 금형 내부의 유동 특성을 분석하는 데 사용되었습니다. [초록 참조, 2.7. Description of the simulations 참조] MATLAB®은 벤팅 시스템을 설계하고 게이팅 시스템의 형상을 최적화하기 위한 수학적 및 기하학적 계산, 특히 이상적인 레이놀즈 수를 결정하기 위한 애플리케이션을 개발하는 데 사용되었습니다. [초록 참조, 3.1 Venting system, 3.2 Gating system 참조]