주조 결함 12% 감소: 시뮬레이션 기반 주조 공정 최적화의 비밀

이 기술 소개는 S. Sulaiman 외 저자가 2019년 [International Journal of Mechanical Engineering and Robotics Research]에 발표한 학술 논문 "[Thermal-Induced Defects and Optimization of Casting Process]"를 기반으로 합니다.

키워드

- 주요 키워드: 주조 공정 최적화

- 보조 키워드: 주조 결함, 열 유동 해석, 주조 시뮬레이션, 수축 결함, 기공 결함, 게이트 설계

핵심 요약

- 도전 과제: 주조 공정에서 발생하는 열 및 유동 요인으로 인한 기공 및 수축과 같은 결함은 제품 품질과 성능을 저하시킵니다.

- 해결 방법: 컴퓨터 지원 시뮬레이션을 활용하여 글로브 밸브(Globe Valve) 금형 내 용탕의 응고 및 유동성 거동을 분석했습니다.

- 핵심 돌파구: 게이트 설계(인게이트 수) 최적화와 재료 변경이 결함 및 생산 시간 감소에 가장 효과적인 것으로 입증되었습니다.

- 최종 결론: 시뮬레이션 기반의 공정 최적화는 주조 품질과 효율성을 개선하기 위한 핵심 전략입니다.

도전 과제: 이 연구가 다이캐스팅 전문가에게 중요한 이유

주조 산업, 특히 고품질을 요구하는 자동차 및 중공업 분야에서는 결함 없는 부품을 대량 생산하는 것이 무엇보다 중요합니다. 그러나 용탕을 금형에 주입하는 과정에서 발생하는 '열 결함'은 고질적인 문제입니다. 이 논문에서 지적하듯이, 기공(porosity)이나 수축(shrinkage)과 같은 결함은 주로 온도와 유동의 불균일한 제어 때문에 발생하며, 이는 최종 제품의 성능 저하와 직결됩니다. 기존의 경험에 의존한 방식으로는 이러한 복잡한 열역학적 변화를 예측하고 제어하는 데 한계가 있었습니다. 바로 이 지점에서 본 연구의 필요성이 대두됩니다. 즉, 어떻게 하면 과학적 분석을 통해 결함을 사전에 예측하고 공정을 최적화할 수 있을까 하는 문제입니다.

접근 방식: 연구 방법론 분석

본 연구는 주조 공정의 열 유동 현상을 분석하고 최적화하기 위해 체계적인 시뮬레이션 접근법을 채택했습니다. 이 방법론은 연구 결과의 신뢰도를 높이는 핵심 요소입니다.

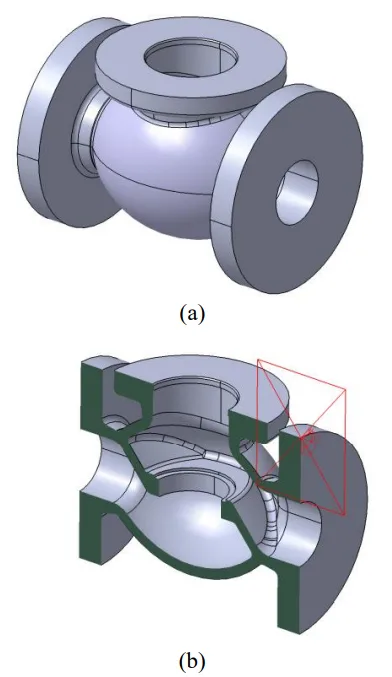

방법 1: 시뮬레이션을 위한 모델 준비 연구팀은 JIS 10K-50 표준 글로브 밸브의 CAD 데이터를 기반으로 분석 모델을 생성했습니다. 시뮬레이션의 정확도를 높이기 위해, 실제 주조 공정과 무관한 각인, 심볼, 장착 구멍 등은 CATIA V5 소프트웨어를 사용하여 제거했습니다. 이후, 전처리 활동을 위해 모델을 .stl 형식으로 변환하여 Click2Cast 주조 시뮬레이션 소프트웨어에서 사용할 수 있도록 준비했습니다.

방법 2: 기준 시뮬레이션 설정 초기 분석을 위해 기준(Benchmark) 공정 조건을 설정했습니다. 용탕 재료는 1580°C의 주철(Cast Iron GGG-50), 금형은 20°C의 생사(Green Sand)로 정의했습니다. 또한, 20x20 크기의 인게이트 2개를 통해 5.0 m/s의 속도로 용탕이 주입되는 조건을 설정하여 기준 데이터를 확보했습니다.

방법 3: 최적화 변수 분석 기준 모델과의 비교를 통해 최적의 공정 조건을 찾기 위해 총 7가지 변수에 대한 사례 연구를 수행했습니다. 분석된 변수는 다음과 같습니다: - 용탕 온도 - 금형 온도 - 인게이트 형상 - 인게이트 크기 - 용탕 유동 속도 - 재료 - 인게이트 수

핵심 돌파구: 주요 발견 및 데이터

본 연구는 시뮬레이션을 통해 각 공정 변수가 주조 품질에 미치는 영향을 정량적으로 분석했으며, 특히 게이트 설계와 재료 선택의 중요성을 명확히 보여주었습니다.

발견 1: 게이트 설계 최적화가 결함 감소의 핵심

결함 감소에 가장 큰 영향을 미친 변수는 게이트 시스템의 변경이었습니다. 논문의 Table I에 따르면, 기준 모델(Benchmark)의 기공률은 1.87%였습니다. 그러나 Case07에서 인게이트를 하나 더 추가하자, 용탕 충전 시간은 0.3855초에서 0.2118초로 단축되었고, 기공률은 1.63%로 약 12.8% 감소했습니다. 이는 용탕의 흐름을 최적화하여 고립된 고온 영역(hotspot)과 가스 포집을 줄인 결과입니다.

발견 2: 재료 선택이 응고 시간과 품질을 좌우

재료 변경 또한 중요한 변수로 작용했습니다. Case06에서는 다른 종류의 재료를 사용하여 시뮬레이션을 진행했습니다. 그 결과, 충전 시간은 기준과 유사했지만 응고 시간(Solidify Time)이 82.07초에서 60.43초(Case06-1)로 크게 단축되었습니다. 이는 재료의 냉각 속도와 열팽창 계수 같은 고유 특성이 결함 형성에 직접적인 영향을 미침을 시사하며, 제품의 요구 사양에 맞는 최적의 재료를 선택하는 것이 중요함을 보여줍니다.

R&D 및 운영을 위한 실질적 시사점

이 논문의 결과는 주조 현장의 다양한 전문가들에게 구체적인 통찰을 제공합니다.

- 공정 엔지니어: 본 연구는 인게이트 수와 같은 게이트 시스템 조정(Case07)이 충전 시간을 단축하고 기공 결함을 줄이는 데 직접적인 효과가 있음을 시사합니다. 기존 공정의 결함 문제 해결을 위해 게이트 설계 변경을 우선적으로 검토해볼 수 있습니다.

- 품질 관리팀: 논문의 Table I 데이터는 용탕 온도, 게이트 크기 등 특정 공정 조건이 기공률에 미치는 영향을 명확히 보여줍니다. 이는 새로운 품질 검사 기준을 수립하거나 특정 결함 발생 시 원인 파악을 위한 근거 자료로 활용될 수 있습니다.

- 설계 엔지니어: 연구 결과는 게이트의 위치나 수가 단순히 제조 공정의 변수가 아니라, 응고 과정에서의 결함 형성에 영향을 미치는 핵심 설계 요소임을 나타냅니다. 따라서 부품 설계 초기 단계부터 주조성을 고려한 게이트 설계를 반영하는 것이 중요합니다.

논문 상세 정보

Thermal-Induced Defects and Optimization of Casting Process

1. 개요:

- 제목: Thermal-Induced Defects and Optimization of Casting Process (열 유발 결함 및 주조 공정 최적화)

- 저자: S. Sulaiman, M. Aljermi, M. I. S. Ismail and M.F. Fadzil

- 발표 연도: 2019

- 발표 학술지/학회: International Journal of Mechanical Engineering and Robotics Research Vol. 8, No. 6, November 2019

- 키워드: Casting, Casting defect, Casting simulation, Thermal and flow analysis, Casting optimization, Thermal defect

2. 초록:

일반 산업에서의 주조 공정은 다양한 결함 부품을 생산하기 쉬우며, 이는 주로 열 및 유동 요인으로 인해 발생한다. 이러한 요인들은 주요 품질 문제를 야기할 수 있으며, 처리되지 않을 경우 작동 조건에서 제품 성능 저하를 초래할 수 있다. 따라서 본 논문은 분석 기법을 적용하여 주조에서 마주치는 이러한 유형의 문제들을 제시한다. 이를 통해 금형 내 용탕에 포함된 개재물의 거동을 예측하고, 주입 중 파라미터 및 공정 변화의 영향을 결정하며, 패턴을 분석하여 제조 공정과 관련하여 최상의 결정을 제공한다. 컴퓨터 지원 도구, 즉 제조 분석(이 경우 용탕의 응고 및 유동성 분석) 기술을 개발하고 활용하여 주조 제품의 제조에서 열 기반 결함 감소에 대한 연구를 가능하게 한다. 평가는 온도 분포, 충전 및 응고 시간, 샘플 제품의 기공 존재 여부를 기반으로 이루어지며, 최적화는 동일한 제품에 대해 게이트 크기, 위치, 용탕 온도 등과 같은 다른 공정 파라미터를 사용하여 수행된다. 결과는 한 영역에서는 개선되었지만 다른 영역에서는 악화될 수 있는 등 다양하게 나타난다. 따라서 최종 결과는 그 실현 가능성과 여러 개선 공정을 함께 통합할 가능성에 대해 논의되고 측정된다.

3. 서론:

주조 산업은 주로 자동차 및 중공업에서 번성하며, 고품질의 주조 부품을 대량으로 생산하기 위해 가용한 모든 기술과 재료를 사용한다. 따라서 최종 사용자의 관점에서 주조 효율성과 고품질 측면에서 최상의 제품 설계를 달성하기 위해 지속적인 개선과 공정 최적화가 요구된다. 그러나 편리한 제조 방법에도 불구하고, 액체 재료를 금형에 붓는 방법은 열 결함으로 널리 알려진 공통적인 문제를 야기한다. 이름에서 알 수 있듯이, 주조 부품에서 발견되는 결함은 온도 및 기타 알려진 열 계수와 요인의 조작에 의해 유발된다. 컴퓨터 시뮬레이션의 적용은 비용 효율적인 방식으로 고품질 부품에 대한 요구를 충족시키기 위해 경험 기반 접근법과 통합되기 시작했다. 시뮬레이션 소프트웨어는 열 및 유동 모델링뿐만 아니라 결정립 구조, 기공, 열간 균열, 핫스팟 및 고체상 변태 계산에도 사용 가능하다.

4. 연구 요약:

연구 주제의 배경:

주조는 핵심 제조 공정이지만, 열적으로 유발되는 기공 및 수축과 같은 결함에 취약하여 제품의 품질과 신뢰성을 저해한다.

기존 연구 현황:

전통적인 주조 공정은 숙련된 기술자의 경험에 크게 의존해왔다. 그러나 최근에는 컴퓨터 시뮬레이션을 통해 열 및 유동 현상을 모델링하고, 기공, 핫스팟 등의 결함을 사전에 예측하여 공정을 최적화하는 접근법이 도입되고 있다. [4]

연구의 목적:

본 연구의 목적은 컴퓨터 지원 분석 기법을 활용하여 용탕의 거동을 예측하고, 다양한 공정 변수가 결함 발생에 미치는 영향을 분석하며, 궁극적으로 열 기반 결함을 줄이기 위한 주조 공정 최적화 방안을 제시하는 것이다.

핵심 연구:

본 연구는 글로브 밸브(Globe Valve)의 주조 공정을 대상으로 시뮬레이션 기반 분석을 수행했다. 기준(benchmark) 모델의 공정 조건을 설정하고, 이후 용탕 온도, 금형 온도, 게이트 형상 및 크기, 유동 속도, 재료, 게이트 수 등 7가지 공정 변수를 체계적으로 변경하며 각 조건이 충전 시간, 응고 시간 및 기공 결함에 미치는 영향을 평가했다.

5. 연구 방법론

연구 설계:

본 연구는 분석적 시뮬레이션 기반 연구로 설계되었다. 기준 사례(benchmark case)를 설정하고, 7가지 최적화 시나리오와 그 결과를 비교 분석하는 방식으로 진행되었다.

데이터 수집 및 분석 방법:

주요 데이터는 주조 시뮬레이션 소프트웨어(Click2Cast)를 통해 생성되었다. 수집된 핵심 지표는 용탕 충전 시간(Melt Fill Time), 응고 시간(Solidify Time), 그리고 기공의 크기 및 백분율(Porosity Size and Percentage)이다.

연구 주제 및 범위:

연구는 주철 GGG-50 재료로 제작되는 글로브 밸브에 초점을 맞추었다. 조사된 최적화 변수는 용탕 온도, 금형 온도, 인게이트 형상, 인게이트 크기, 용탕 유동 속도, 재료 종류, 그리고 인게이트의 수이다.

6. 주요 결과:

주요 결과:

- 본 연구의 시뮬레이션 결과, 기준(Benchmark) 사례의 기공률은 1.87%로 측정되었다.

- 7가지 최적화 사례 중, 인게이트를 추가한 Case07이 1.63%로 가장 낮은 기공률을 보이며 가장 효과적인 개선안으로 나타났다.

- 재료를 변경한 Case06 역시 응고 시간을 크게 단축시키는 등 유의미한 공정 개선 효과를 보였다.

- 반면, 용탕 온도를 낮춘 Case01-1의 경우 기공률이 2.41%로 오히려 악화되는 결과를 보여, 모든 공정 변경이 긍정적인 결과로 이어지지는 않음을 확인했다.

Figure Name List:

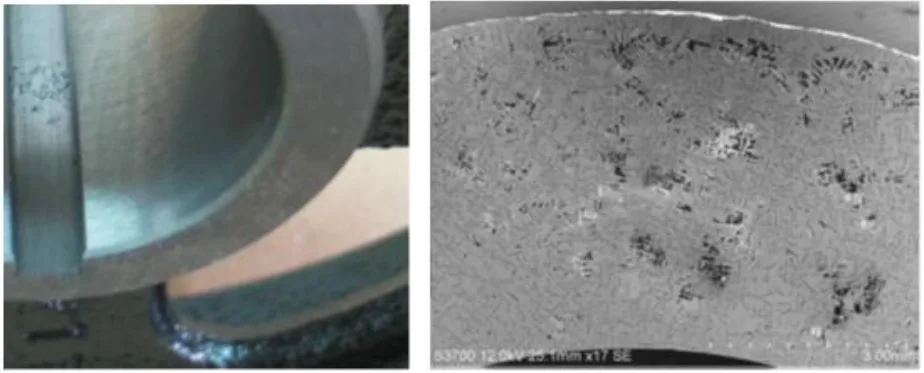

- Figure 1. Example of defect by porosity

- Figure 2. Example of defect by shrinkage

- Figure 3. Globe Valve 20 JIS 10K-50

- Figure 4. Modified CAD data of Valve for Manufacturing Analysis

- Figure 5. DOF's for normal mode and pressure loading

- Figure 6. Total Time for Mold Filling

- Figure 7. Final Temperature of Melt Solidification

- Figure 8. Porosity Volume at Final Time of Solidification

7. 결론:

주조 제품은 전 세계 주요 산업에서 여전히 널리 적용되고 있으며, 최적의 제품 제조를 위해 최신 기술을 적용하는 것이 필수적이다. 본 연구 방법을 통해 충전, 응고 시간 및 결함 감지 측면에서 주조의 재료 흐름을 최적화할 수 있다. 이러한 최적화는 게이트 크기 조정과 같은 공정 파라미터 및 치수 구성을 수정하여 수행될 수 있다. 따라서 최상의 효율적인 공정을 활용하여 결함을 허용 가능한 범위로 줄일 수 있다. 본 연구 결과, Casting Case06과 Casting Case07이 우수한 품질의 제품을 생산하는 최적의 파라미터를 가진 것으로 간주되었다. 이를 통해 얻을 수 있는 이점은 재료, 비용, 리드 타임 및 결함 감지/감소에 도움이 될 수 있다.

8. 참고 문헌:

- [1] S. S. Shipp, B. Lal, J. A. Scott, C. L. Weber, M. S. Finin, M. Blake, S. Newsome, and S. Thomas, Emerging Global Trends in Advanced Manufacturing. Virginia: Institute for Defense Analyses, 2012.

- [2] C. J. Davey, "the early history of lost wax casting. metallurgy and civilization," J. Mei and Th. Rehren eds. Archetype, London, 2009: pp. 147-154, 2009.

- [3] A. P. More, R. N. Baxi, and S. B. Jaju, "Review of casting defect analysis to initiate the improvement process," Mechanical Engineering Department, G. H. Raisoni College of Engineering, Nagpur, 2011.

- [4] H. C. Pandit and S. M. Ingale, "Casting optimization aided by simulation," International Conference on Sunrise Technologies, 13th-15th Jan 2011, pp. 4-7, 2011.

- [5] S. D. Lockhart and C. Johnson, Engineering Design Communication: Reading, MA: Addison-Wesley, 1996.

- [6] C. Merrill, R. Custer, J. Daugherty, M. Westrick, and Y. Zeng, "Delivering core engineering concepts to secondary level students," Presented at The American Society for Engineering Education, Honolulu, HI, 2007.

- [7] U. A. Dabade and R. C. Bhedasgaonkar, "Casting defect analysis using Design of Experiments (DoE) and computer aided casting simulation technique,” Procedia CIRP 7, 616-621, 2013.

전문가 Q&A: 자주 묻는 질문

Q1: 연구 샘플로 글로브 밸브를 선택한 특별한 이유가 있나요? A1: 논문에 따르면 글로브 밸브는 JIS 10K-50 표준에 따른 표준화된 기하학적 형상을 가지고 있어 벤치마크 모델로 사용하기에 적합했습니다. 이를 통해 설계 무결성을 확인하고 다양한 공정 변수의 영향을 일관된 기준으로 비교 평가할 수 있었습니다.

Q2: 분석에 사용된 구체적인 시뮬레이션 소프트웨어는 무엇인가요? A2: 본 연구에서는 여러 소프트웨어가 사용되었습니다. CAD 모델링 및 수정에는 CATIA V5가 사용되었고, 주조 공정 시뮬레이션(충전, 응고, 결함 예측)에는 Click2Cast가 활용되었습니다. 또한, 성능 분석을 위해 Hypermesh(전처리), OptiStruct 및 AcuSolve(솔버)가 언급되었습니다.

Q3: 논문에서 모든 최적화 시도가 성공적이지는 않았다고 언급했는데, 구체적인 사례가 있나요? A3: 네, 그렇습니다. 대표적인 사례는 용탕 온도를 조정한 Case01입니다. 용탕 온도를 기준(1580°C)보다 낮춘 Case01-1의 경우, 응고 시간은 단축되었지만 기공률은 기준 1.87%에서 2.41%로 오히려 증가했습니다. 이는 특정 파라미터의 조정이 다른 특성을 악화시킬 수 있음을 보여줍니다.

Q4: 연구 결과에 따르면 가장 효과적인 단일 최적화 전략은 무엇이었나요? A4: 가장 효과적인 전략은 Case07에서 시도된 게이트 시스템 추가였습니다. 인게이트를 하나 더 추가함으로써 용탕 충전 시간을 크게 단축하고 최종 기공률을 1.63%까지 낮추어 분석된 모든 사례 중 가장 우수한 결과를 기록했습니다.

Q5: 벤치마크 분석에 사용된 기준 공정 조건은 무엇이었나요? A5: 기준 분석(Benchmark)은 1580°C의 주철(Cast Iron GGG-50) 용탕을 20°C의 생사(Green Sand) 금형에 주입하는 조건이었습니다. 주입은 20x20 크기의 인게이트 2개를 통해 5.0 m/s의 속도로 이루어졌으며, 이 조건의 결과가 다른 모든 최적화 사례와 비교하는 기준이 되었습니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 주조 공정에서 발생하는 고질적인 열 결함 문제를 해결하기 위해 시뮬레이션 기반의 주조 공정 최적화가 얼마나 효과적인지를 명확히 보여줍니다. 특히 게이트 설계와 재료 선택이 최종 제품의 품질을 결정하는 핵심 요소임을 데이터로 입증했습니다. R&D 및 운영팀은 이러한 분석 결과를 활용하여 시행착오를 줄이고, 개발 초기 단계부터 결함을 최소화하는 최적의 공정을 설계할 수 있습니다.

"CASTMAN은 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최신 산업 연구 결과를 현장에 적용하는 데 전념하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

이 콘텐츠는 "[S. Sulaiman, et al.]"의 논문 "[Thermal-Induced Defects and Optimization of Casting Process]"를 기반으로 한 요약 및 분석 자료입니다.

출처: [https://doi.org/10.18178/ijmerr.8.6.900-904]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.