스켈레톤 주조: 차세대 경량 격자 구조의 새로운 지평

이 기술 요약은 [M. Cholewa, T. Szuter, T. Wróbel, M. Kondracki] 저자가 [2012년] [Journal of Achievements in Materials and Manufacturing Engineering]에 발표한 학술 논문 "[The skeleton castings as a new type of cast lattice structures]"를 기반으로 합니다.

키워드

- 주요 키워드: 스켈레톤 주조 (Skeleton Casting)

- 보조 키워드: 격자 구조 (Lattice Structures), 경량 주조 (Lightweight Casting), 다공성 금속 (Porous Metals), 알루미늄 주조 (Aluminum Casting), 에너지 흡수 (Energy Absorption)

Executive Summary

- 도전 과제: 자동차 및 항공우주 산업에서 강도 대 중량 비율이 우수하고 다기능성을 갖춘 혁신적인 경량 구조 재료에 대한 수요가 증가하고 있습니다.

- 연구 방법: 팔면체(octahedron) 토폴로지를 가진 기계적으로 최적화된 스켈레톤 주조품을 제작하고, 금형 충전 시뮬레이션과 미세조직 분석을 통해 기술적 파라미터의 정확성을 검증했습니다.

- 핵심 발견: 일반 주조 공법을 통해 금속 폼과 유사하지만 주기적인 구조를 가진 복잡한 형상의 스켈레톤 구조물을 균일한 미세조직으로 제조할 수 있음을 입증했으며, 이는 상대적으로 저비용으로 생산 가능하다는 것을 의미합니다.

- 핵심 결론: 스켈레톤 주조는 복잡한 형상과 예측 가능한 기계적 특성을 가진 고성능 경량 에너지 흡수 부품을 제조하는 데 매우 유용한 대안 기술입니다.

도전 과제: 이 연구가 다이캐스팅 전문가에게 중요한 이유

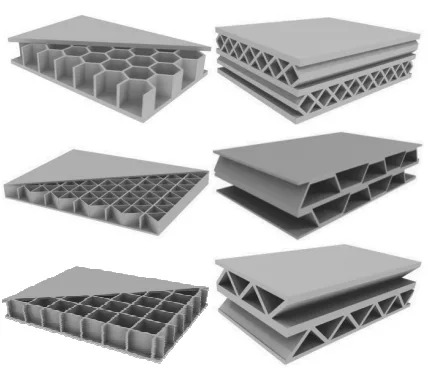

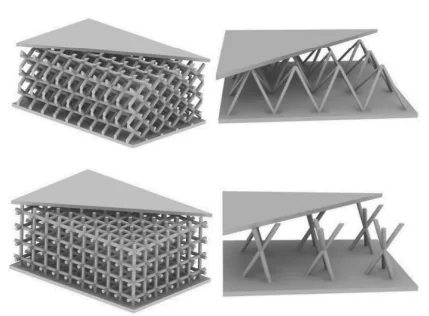

항공우주 및 자동차 산업에서 에너지 소비를 줄이고 효율성을 높이기 위한 경량화는 가장 중요한 과제 중 하나입니다. 설계자들은 강성과 강도를 유지하면서 무게를 줄일 수 있는 혁신적인 재료를 끊임없이 찾고 있습니다. 이에 대한 해결책 중 하나로 주기적인 셀 구조를 가진 금속(periodic cellular metals)이 주목받고 있습니다. 하지만 금속 폼이나 샌드위치 패널과 같은 기존의 다공성 재료는 제조 공정이 복잡하고 비용이 많이 들며, 특히 복잡한 3차원 형상을 구현하는 데 한계가 있었습니다. 이 연구는 일반 주조 기술을 활용하여 이러한 한계를 극복하고, 경제성과 설계 유연성을 모두 갖춘 새로운 유형의 격자 구조인 스켈레톤 주조의 가능성을 탐구하기 위해 시작되었습니다.

접근 방식: 연구 방법론 분석

본 연구는 알루미늄 합금을 사용하여 팔면체(octahedron) 단위 셀을 기반으로 하는 3차원 스켈레톤 주조품을 제작하는 데 중점을 두었습니다. 연구팀은 최적의 기술 파라미터를 개발하기 위해 다음과 같은 접근 방식을 사용했습니다.

- 재료 및 설계: 주조 재료로는 아공정(near-eutectic) AlSi11 합금이 사용되었습니다. 단위 셀은 응력 분산과 에너지 흡수에 가장 유리한 것으로 알려진 팔면체 형태로 설계되었습니다. 전체 주조품의 상대 밀도는 30% 미만으로 설정하여 경량화 목표를 달성하고자 했습니다.

- 시뮬레이션: Nova Flow & Solid 소프트웨어를 사용하여 금형 충전 및 응고 과정을 시뮬레이션했습니다. 이를 통해 용탕의 온도 분포, 액상 분율 변화, 그리고 수축 기공 발생 가능 영역을 사전에 분석했습니다.

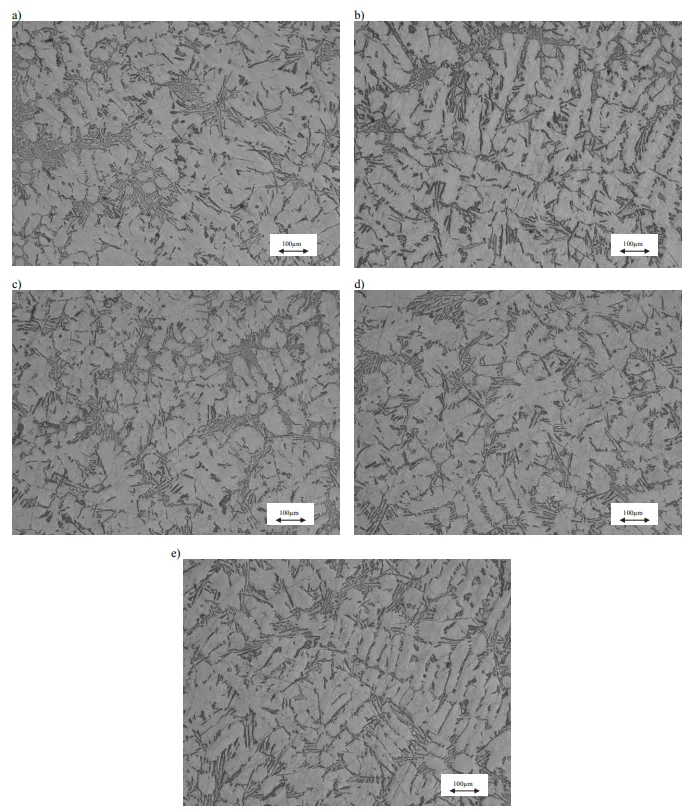

- 실험 및 분석: 시뮬레이션 결과를 바탕으로 실제 주조 실험을 수행했습니다. 주형은 벤토나이트를 사용한 규사 주형을, 코어는 다공성 커런덤(corundum) 벽돌을 사용하여 제작했습니다. 최종적으로 제작된 주조품의 5개 주요 부위(노드, 노드 인근 단면, 노드 사이 단면 등)에서 샘플을 채취하여 정성적 및 정량적 금속 조직 분석을 실시했습니다.

핵심 발견: 주요 결과 및 데이터

결과 1: 시뮬레이션을 통한 공정 예측 및 실제 주조에서의 결함 제어

시뮬레이션 결과, 주조품의 기하학적 노드(node) 부근이 고온점(hot spot)으로 작용하여 수축 기공이 발생할 가능성이 예측되었습니다(그림 7). 하지만 실제 주조에서는 열전도율이 낮은 고단열성 커런덤 코어를 사용함으로써 이러한 문제가 발생하지 않았습니다. 이 고단열성 코어는 용탕의 충전 조건을 개선하고 전체적인 응고 과정을 제어하여, 시뮬레이션에서 예측된 잠재적 결함을 효과적으로 억제했습니다. 이는 적절한 코어 재료 선택이 복잡한 형상의 스켈레톤 주조품 품질 확보에 매우 중요함을 시사합니다.

결과 2: 복잡한 형상 전체에 걸친 균일한 미세조직 확보

주조품의 5개 다른 위치(두꺼운 노드, 얇은 연결부, 외벽 등)에서 미세조직을 분석한 결과, 모든 영역에서 매우 유사하고 미세한 조직이 관찰되었습니다(그림 9). 표 2의 형상 파라미터 분석 결과, 모든 영역에서 실리콘 결정의 형상이 매우 유사함을 보여주었습니다. 특히, 가장 얇은 부분인 노드 사이의 단면(샘플 3)에서는 더 미세한 조직이 관찰되었는데, 이는 코어의 우수한 단열 특성 덕분에 얇은 리가먼트 전체가 균일하게 결정화되었기 때문입니다. 이 결과는 스켈레톤 주조 기술이 복잡한 형상에서도 전체 부피에 걸쳐 균일하고 우수한 기계적 특성을 갖는 부품을 생산할 수 있음을 증명합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 복잡하고 얇은 단면을 가진 주조품에서 충전 불량이나 수축 결함을 방지하기 위해 고단열성 코어 재료를 사용하는 것이 매우 효과적일 수 있음을 시사합니다.

- 품질 관리팀: 논문의 표 2 데이터는 주조품의 여러 부위에서 미세조직의 형상 파라미터(예: P/A 비율)가 일관되게 나타남을 보여줍니다. 이는 복잡한 주조품의 전체 품질을 보증하기 위해 특정 중요 지점의 미세조직을 분석하는 것이 유효한 검사 기준이 될 수 있음을 의미합니다.

- 설계 엔지니어: 팔면체 토폴로지가 응력 분산 및 에너지 흡수에 효과적이라는 사실이 재확인되었습니다. 이 연구 결과는 초기 설계 단계에서부터 주조 공법의 장점을 활용하여 최적화된 격자 구조를 부품에 적극적으로 적용할 수 있다는 확신을 줍니다.

논문 상세 정보

[The skeleton castings as a new type of cast lattice structures]

1. 개요:

- 제목: The skeleton castings as a new type of cast lattice structures

- 저자: M. Cholewa, T. Szuter*, T. Wróbel, M. Kondracki

- 발행 연도: 2012

- 학술지/학회: Journal of Achievements in Materials and Manufacturing Engineering

- 키워드: Skeleton casting; Metallic alloy; Porous materials; Aluminium casting; Simulation purpose

2. 초록:

본 논문의 목적은 새로운 유형의 재료인 스켈레톤 구조 분야의 일부 성과를 제시하는 것이다. 주기적인 다공성 재료에 대한 현재 지식 상태를 기술했다. 이 연구의 목표는 팔면체 토폴로지를 가진 기계적으로 최적화된 스켈레톤 주조에 대한 결과를 보여주는 것이다. 기술적 파라미터의 정확성은 미세조직 연구를 통해 조사되었다. 제조 공정의 가장 중요한 파라미터들이 확인되었다. 주조의 다른 지점에서 미세조직에 대한 기술적 파라미터의 영향을 기술했다. 금형 충전 과정의 시뮬레이션도 수행되었다. 시뮬레이션 결과를 증명하기 위해 실제 실험이 수행되었다. 정성적 및 정량적 금속 조직 분석도 수행되었다. 내부 셀의 팔면체 모양이 최상의 응력 분포를 유발하며, 스켈레톤 주조가 금속 폼, 격자 구조 또는 샌드위치 패널과 같은 다공성 재료에 대한 좋은 대안임이 밝혀졌다. 기술된 스켈레톤 주조와 같은 재료를 제조하는 데 사용되는 주조 방법은 그 유용성을 확인했다. 아직 잘 알려져 있거나 사용되지 않은 액체 금속의 유변학적 특성은 금속 폼에 가깝지만 주기적인 구조를 가진 복잡한 형상의 구조를 얻을 수 있게 한다. 스켈레톤 주조 제조 공정의 기술적 파라미터가 개발되었다. 고급 기술을 사용하지 않고도 일반 주조 공장에서 상대적으로 저렴한 비용으로 스켈레톤 구조를 제조할 수 있다. 팔면체 내부 토폴로지를 가진 3차원 주조 스켈레톤 구조는 에너지 소산에 사용되는 요소로서 그 유용성을 확인했다. 복잡한 형상의 주조품 전체 부피에서 균일한 미세조직을 얻을 수 있다.

3. 서론:

새로운 구조 재료는 기본적인 용도를 넘어 다기능성을 가질 것으로 기대된다. 경제 및 생태학적 관점에서 볼 때, 구조물의 무게를 낮출 수 있어야 한다. 이는 자원을 절약하고 때로는 제조 공정에 사용되는 에너지를 절약할 수 있게 한다. 항공우주 및 자동차 산업에서의 낮은 무게는 또한 낮은 에너지 소비와 연결된다. 경량 재료를 설계할 때 가장 어려운 점은 강도/강성 대 무게의 좋은 비율을 달성하는 것이다. 해결책 중 하나는 주기적인 다공성 금속이다. [1-9] (거대구조, 내부 기하학, 토폴로지와 같은 용어는 유사한 의미를 가지며 번갈아 사용된다.)

4. 연구 요약:

연구 주제의 배경:

항공우주 및 자동차 산업을 중심으로 강도와 강성을 유지하면서 무게를 줄일 수 있는 경량 재료에 대한 요구가 증가하고 있다. 주기적인 셀 구조를 가진 다공성 금속은 이러한 요구를 충족시킬 수 있는 잠재력을 가지고 있으나, 기존의 제조 방식(판재 성형, 접합 등)은 공정이 복잡하고 비용이 많이 드는 한계가 있었다.

이전 연구 현황:

샌드위치 패널, 마이크로 트러스 구조, 금속 폼 등 다양한 다공성 금속이 연구되어 왔다. 이들 대부분은 소성 가공 및 접합 방식(레이저 용접, 확산 접합 등)에 의존하며, 이는 얇은 벽 두께에서 접합부 파괴의 위험이 있고 제조 가능한 토폴로리가 제한적이라는 단점이 있었다.

연구 목적:

본 연구는 기존 제조 방식의 한계를 극복하기 위해, 일반적인 주조 기술을 이용하여 복잡한 3차원 격자 구조를 저비용으로 제조하는 새로운 방법인 '스켈레톤 주조'의 실현 가능성을 입증하는 것을 목표로 한다. 특히, 팔면체 토폴로지를 가진 알루미늄 스켈레톤 주조품의 제조 공정 파라미터를 확립하고, 시뮬레이션과 실제 실험을 통해 그 유효성을 검증하고자 한다.

핵심 연구:

연구의 핵심은 1) Nova Flow & Solid 소프트웨어를 이용한 주조 공정 시뮬레이션을 통해 최적의 주입 조건과 잠재적 결함 영역을 예측하고, 2) 고단열성 커런덤 코어를 사용하여 실제 주조품을 제작한 후, 3) 주조품의 여러 부위에서 미세조직을 정량적으로 분석하여 복잡한 형상 전체에 걸쳐 균일한 재료 특성이 확보되었는지를 평가하는 것이다.

5. 연구 방법론

연구 설계:

본 연구는 시뮬레이션과 실험적 검증을 결합한 설계로 진행되었다. 팔면체 단위 셀로 구성된 스켈레톤 구조 모델을 생성하고, 이를 주조 시뮬레이션에 적용하여 금형 충전 및 응고 거동을 분석했다. 이후 시뮬레이션 결과를 바탕으로 실제 주조 실험을 수행하고, 제작된 주조품의 미세조직을 분석하여 공정의 타당성을 최종적으로 검증했다.

데이터 수집 및 분석 방법:

- 시뮬레이션: Nova Flow & Solid 환경에서 유한요소법을 기반으로 용탕의 온도, 속도, 액상 분율, 수축 기공률을 계산했다.

- 실험: AlSi11 합금을 사용하여 중력 주조를 수행했다. 주형 재료는 규사-벤토나이트, 코어 재료는 다공성 커런덤 벽돌을 사용했다.

- 미세조직 분석: 주조품의 5개 주요 부위에서 시편을 채취하여 광학 현미경으로 관찰했다. Nikon의 NIS-Elements 이미지 분석 시스템을 사용하여 실리콘 결정의 평균 면적, 둘레, 길이, 형상 계수 등 정량적 스테레오로지 파라미터를 측정하고 분포를 분석했다.

연구 주제 및 범위:

연구는 알루미늄 합금을 이용한 팔면체 토폴로지의 스켈레톤 주조에 초점을 맞춘다. 연구 범위는 최적의 주조 공정 기술 파라미터 개발, 시뮬레이션을 통한 공정 예측, 그리고 실제 주조품의 미세조직 균일성 평가를 포함한다.

6. 주요 결과:

주요 결과:

- 팔면체 형상의 내부 셀이 최상의 응력 분포를 유발하며, 스켈레톤 주조가 금속 폼이나 격자 구조에 대한 효과적인 대안임을 확인했다.

- 주조 시뮬레이션 결과, 기하학적 노드 부근에서 수축 기공 발생 가능성이 예측되었으나, 실제 주조에서는 고단열성 커런덤 코어를 사용하여 이를 방지하고 양호한 품질의 주조품을 얻을 수 있었다.

- 주조품의 5개 다른 위치(노드, 노드 사이 단면, 외벽 등)에서 미세조직을 분석한 결과, 전체 부피에 걸쳐 매우 균일하고 미세한 조직이 형성되었음을 확인했다. 이는 복잡한 형상에서도 일관된 기계적 특성을 기대할 수 있음을 의미한다.

- 일반 주조 설비를 이용하여 상대적으로 저비용으로 복잡한 3차원 스켈레톤 구조물을 제조할 수 있는 가능성을 입증했다.

그림 이름 목록:

- Fig. 1. Periodic cellular metal sandwich structures

- Fig. 2. Sandwich type periodic lattice cellular metals

- Fig. 3. Example of topologies of skeleton castings designed in Foundry Department of Silesian University of Technology

- Fig. 4. Example of elementary cell in the form of an octahedron

- Fig. 5. Liquid metal temperature distribution while pouring (axial cross-section)

- Fig. 6. Liquid phase distribution after filling (cross-axial section)

- Fig. 7. Areas of possible shrinkage porosities

- Fig. 8. Specified regions of microstructure investigation; 1 - node; 2 - near node cross-section; 3 - cross-section between the nodes; 4 - cross-section of closing wall; 5 – outside surface of closing wall

- Fig. 9. AlSi11 alloy structure: a – node; b – near node cross-section; c – cross-section between the nodes; 4 – cross-section of closing wall; 5 – outside surface of closing wall

- Fig. 10. Distribution of size of grain in each class of size: 1 – node; 2 – near node cross-section; 3 – cross-section between the nodes; 4 – cross-section of closing wall; 5 – outside surface of closing wall

- Fig. 11. Selected charts of deceleration growth related to time, where: 1.2. – skeleton casting with pure ceramic core, 2.2. – skeleton casting with ceramic core infiltrated with mineral oil, 3.2. – skeleton casting with core infiltrated with polymeric liquid.

7. 결론:

- 실리콘 결정의 대부분 크기가 20 µm 미만인 미세한 조직이 관찰되었다.

- 샘플을 채취한 영역에 따라 미세 실리콘 결정의 분율에 약간의 차이가 있었다.

- 제안된 주조 공정으로 제조된 스켈레톤 주조의 구조적 정확성이 확인되었다.

- 미세조직 특성 분석을 위해 덴드라이트 암 간격(SDAS)을 측정할 필요가 있다.

- 양호한 충전을 보장하고 스켈레톤 주조의 수축 기공을 줄이기 위해 주형 재료를 수정할 필요가 있다.

- 주조 조건의 최적화는 스켈레톤 주조의 기계적 특성에 유익한 영향을 미칠 수 있다.

- 고체-액체 필러의 영향에 대한 유익한 효과가 관찰되었다. 충전은 주조의 에너지 소산에 영향을 미치며, 감쇠 및 변형 메커니즘에도 영향을 미친다.

- 스켈레톤 필러의 선택에 따라 감쇠 곡선이 수정될 수 있음이 확인되었다.

8. 참고 문헌:

- [1] M. Cholewa, T. Szuter, M. Dziuba, Basic properties of 3D cast skeleton structures, Archives of Materials Science and Engineering 52/2 (2011) 101-111.

- [2] A.G. Evans, J.W. Hutchinson, N.A. Fleck, M.F. Ashby, H.N.G. Wadley, The topological design of multifunctional cellular metals, Progress in Materials Science 46/3-4 (2001) 309-327.

- [3] H. Wadley, Fabrication and structural performance of periodic cellular metal sandwich structures, Composites Science and Technology 63/16 (2003) 2331-2343.

- [4] J.W.H. Kumar, P.D. Haydn, N.G. Wadley, Z. Xue, Mechanical response of metallic honeycomb sandwich panel structures to high-intensity dynamic loading, International Journal of Impact Engineering 35/9 (2008) 1063-1074.

- [5] H.N.G. Wadley, Multifunctional periodic cellular metals, Philosophical transactions. Series A, Mathematical, Physical, and Engineering Sciences 364/1838 (2006) 31-68.

- [6] M.F. Ashby, The properties of foams and lattices, Philosophical transactions. Series A, Mathematical, Physical, and Engineering Sciences 364/1838 (2006) 15-30.

- [7] A.G. Evans, J.W. Hutchinson, M.F. Ashby, Multifunctionality of cellular metal systems, Progress in Materials Science 43 (1999) 171-221.

- [8] M. Hostetter, B. Cordner, G.D. Hibbard, Stochastic honeycomb sandwich cores, Composites Part B 43/3 (2012) 1024-1029.

- [9] L. Èí, D. Ostroushko, Z. Szulc, R. Molak, M. Praÿmowski, Properties of sandwich metals joined by explosive cladding method, Archives of Materials Science and Engineering 43/1 (2010) 21-29.

- [10] J. Tian, The effects of topology upon fluid-flow and heat-transfer within cellular copper structures, International Journal of Heat and Mass Transfer 47/14-16, (2004) 3171-3186.

- [11] J. Banhart, Manufacture, characterisation and application of cellular metals and metal foams, Progress in Materials Science 46/6 (2001) 559-632.

- [12] T. Lu, L. Valdevit, A. Evans, Active cooling by metallic sandwich structures with periodic cores, Progress in Materials Science 50/7 (2005) 789-815.

- [13] K. Boomsma, D. Poulikakos, F. Zwick, Metal foams as compact high performance heat exchangers, Mechanics of Materials 35/12 (2003) 1161-1176.

- [14] T.J. Lu, H.A. Stone, M.F. Ashby, Heat transfer in open-cell metal foams, Acta Materialia 46/10 (1998) 3619-3635.

- [15] J. Xiong, L. Ma, L. Wu, M. Li, A. Vaziri, Mechanical behaviour of sandwich panels with hollow Al-Si tubes core construction, Materials & Design 32/2 (2011) 592-597.

- [16] K.P. Dharmasena, H.N.G. Wadley, K. Williams, Z. Xue, J.W. Hutchinson, Response of metallic pyramidal lattice core sandwich panels to high intensity impulsive loading in air, International Journal of Impact Engineering 38/5 (2011) 275-289.

- [17] A. Ajdari, H. Nayeb-Hashemi, A. Vaziri, Dynamic crushing and energy absorption of regular, irregular and functionally graded cellular structures, International Journal of Solids and Structures 48/3-4 (2011) 506-516.

- [18] J. Zhou, P. Shrotriya, W.O. Soboyejo, On the deformation of aluminium lattice block structures: from struts to structures, Mechanics of Materials 36 (2004) 723-737.

- [19] G.W. Kooistra, D.T. Queheillalt, H.N.G. Wadley, Shear behaviour of aluminium lattice truss sandwich panel structures, Materials Science and Engineering A 472/1-2 (2008) 242-250.

- [20] M.G. Hebsur, Processing of IN-718 Lattice Block Castings, NASA/CR-2002-211332, 2002, 1-10.

- [21] D. Manas, M. Manas, M. Stanek, M. Danik, Improvement of plastic properties, Archives of Materials Science and Engineering 32/2 (2008) 69-76.

- [22] G.W. Kooistra, H.N.G. Wadley, Lattice truss structures from expanded metal sheet, Materials & Design 28/2 (2007) 507-514.

- [23] K. Mroczka, A. Pietras, FSW characterization of 6082 aluminium alloys sheets, Archives of Materials Science and Engineering 40/2 (2009) 104-109.

- [24] D.T. Queheillalt, H.N.G. Wadley, Cellular metal lattices with hollow trusses, Acta Materialia 53/2 (2005) 303-313.

- [25] J. Banhart, Aluminium foams for lighter vehicles, International Journal of Vehicle Design 37 (2005) 114-125.

- [26] M.F. Ashby, A.G. Evans, N.A. Fleck, L.J. Gibson, J.W. Hutchinson, H.N.G. Wadley, Metal Foams, A design Guide. Elsevier Inc., 2000.

- [27] M. Cholewa, Spatial, composite foam castings, Archives of Foundry 3/9 (2003) 81-88 (in Polish).

- [28] M. Ashby, The Mechanical Properties of Cellular Solids, Metallurgical Transactions 14 (1983) 1755-1769.

- [29] Z. Xue, Preliminary assessment of sandwich plates subject to blast loads, International Journal of Mechanical Sciences 45/4 (2003) 687-705.

- [30] http://www.nasa.gov/topics/aeronautics/features/helo-drop-test.html

- [31] M. Cholewa, T. Szuter, Geometrical and mechanical analysis of 3D casted skeleton structure, Archives of Foundry Engineering 10/2 (2010) 23-26.

- [32] M. Cholewa, M. Dziuba-Kałuża, Structural analysis of aluminium skeleton castings, Archives of Foundry Engineering 8/3 (2008) 29-36.

- [33] M. Cholewa, T. Szuter, Heat-insulating moulding sand with the glycol addition, Archives of Foundry 11/3 (2011) 61-64.

전문가 Q&A: 주요 질문과 답변

Q1: 단위 셀(elementary cell)의 형태로 팔면체(octahedron)를 선택한 특별한 이유가 있나요?

A1: 논문에 따르면, 팔면체 형상은 내부 셀에서 최상의 응력 분포를 유발하기 때문에 선택되었습니다. 또한, 충격이나 폭발 에너지 흡수 요소로 사용될 때 필요한 기계적 요구사항을 가장 잘 충족시키는 토폴로지 중 하나로, 이는 기존 문헌 연구[1, 31]를 통해서도 확인된 바 있습니다.

Q2: 시뮬레이션에서는 기공(porosity) 발생이 예측되었는데(그림 7), 실제 주조품에서는 왜 관찰되지 않았나요?

A2: 연구팀은 이 차이가 코어 재료의 선택 때문이라고 설명합니다. 시뮬레이션은 일반적인 주형 재료의 열적 특성을 기반으로 했지만, 실제 실험에서는 열전도율이 매우 낮은 고단열성 커런덤(corundum) 벽돌을 코어로 사용했습니다. 이 코어가 용탕의 급격한 냉각을 막고 충전 조건을 개선하여, 잠재적인 수축 기공의 형성을 억제하는 데 결정적인 역할을 했습니다.

Q3: 두꺼운 노드(node)와 얇은 연결부(ligament) 사이의 미세조직에 차이가 있었나요?

A3: 놀랍게도 큰 차이가 없었습니다. 표 2와 그림 9에서 볼 수 있듯이, 주조품의 모든 영역에서 미세조직의 형상 파라미터가 매우 유사했습니다. 특히 가장 얇은 부분인 노드 사이의 단면(샘플 3)에서는 오히려 더 미세한 조직이 관찰되었습니다. 이는 코어의 우수한 단열 특성 덕분에 얇은 부분에서도 급랭 없이 전체적으로 균일한 결정화가 이루어졌음을 의미합니다.

Q4: 이 주조 방식이 다른 격자 구조 제조 방식에 비해 갖는 가장 큰 장점은 무엇인가요?

A4: 가장 큰 장점은 '경제성'과 '제조 유연성'입니다. 논문에서는 확산 접합이나 레이저 용접과 같은 고급 기술 없이도 일반적인 주조 공장(typical foundry)에서 상대적으로 저렴한 비용으로 제조할 수 있다는 점을 강조합니다. 또한, 거의 모든 형상의 블록을 만들 수 있어 설계 자유도가 매우 높습니다.

Q5: 이러한 스켈레톤 주조품의 주요 산업 적용 분야는 무엇인가요?

A5: 논문에서는 다양한 적용 가능성을 제시합니다. 자동차 산업에서는 충격 에너지 흡수 범퍼, 차체 강성을 높이는 경량 패널 등으로 활용될 수 있습니다. 또한, 진동 및 소음 감쇠 특성이 우수하여 기계 및 차량의 구조 부재로도 적합하며, 건축 분야에서는 지지 구조물이자 장식적인 요소로도 사용될 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

경량화와 다기능성에 대한 산업의 요구는 주조 기술의 혁신을 끊임없이 요구하고 있습니다. 본 연구는 스켈레톤 주조라는 새로운 접근법을 통해, 복잡한 3차원 격자 구조를 경제적으로 생산할 수 있는 실질적인 가능성을 제시했습니다. 특히 고단열성 코어 재료를 활용하여 결함을 제어하고, 주조품 전체에 걸쳐 균일한 미세조직을 확보한 것은 매우 중요한 성과입니다. 이는 예측 가능하고 신뢰성 높은 기계적 특성을 가진 고성능 경량 부품의 대량 생산으로 이어질 수 있습니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[M. Cholewa, T. Szuter, T. Wróbel, M. Kondracki]"의 논문 "[The skeleton castings as a new type of cast lattice structures]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: [https://www.journalamme.org/papers_vol54_2/54229.pdf]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.