아연 다이캐스팅 도금 불량의 숨겨진 원인: 표면 결함 해결을 위한 핵심 가이드

이 기술 요약은 Valeriia Reveko와 Per Møller가 저술하여 NASF SURFACE TECHNOLOGY WHITE PAPERS (2018)에 발표한 학술 논문 "Special Aspects of Electrodeposition on Zinc Die Castings"를 기반으로 합니다. CASTMAN이 기술 전문가를 위해 분석하고 요약했습니다.

Keywords

- Primary Keyword: 아연 다이캐스팅 도금

- Secondary Keywords: 자막(Zamak) 합금, 표면 처리, 도금 불량, 다이캐스팅 스킨, 내부 기공, 전착

Executive Summary

- The Challenge: 아연 다이캐스팅 부품은 뛰어난 품질의 보호 및 장식용 표면 마감을 위해 전해 도금을 자주 사용하지만, 합금 성분과 주조 공정 자체로 인한 숨겨진 표면 문제들로 인해 도금 품질이 저하될 수 있습니다.

- The Method: 연구팀은 자막(Zamak) 5 아연 다이캐스팅 샘플의 형태 및 성분 분석을 위해 주사전자현미경(SEM), 에너지 분산형 X선 분광법(EDS), 부식 시험 및 단면 분석을 수행했습니다.

- The Key Breakthrough: 도금 품질에 영향을 미치는 핵심 요인은 합금 내 구리(Cu)로 인한 선택적 부식, 급속 응고로 형성된 치밀한 '다이캐스팅 스킨'과 다공성 내부의 이중 구조, 그리고 후가공 시 노출되는 내부 기공임이 밝혀졌습니다.

- The Bottom Line: 성공적인 아연 다이캐스팅 도금을 위해서는 주조부터 후처리까지 전 과정에서 '다이캐스팅 스킨'을 보존하고, 표면 오염과 내부 기공 노출을 체계적으로 관리하는 것이 절대적으로 중요합니다.

The Challenge: Why This Research Matters for HPDC Professionals

아연 다이캐스팅은 우수한 주조성, 치수 안정성 및 낮은 생산 비용 덕분에 자동차 부품을 포함한 다양한 소비재 제조에 널리 사용됩니다. 특히 고품질의 외관과 내구성을 위해 전해 도금 마감 처리가 필수적인 경우가 많습니다. 하지만 많은 현장 엔지니어들이 예측 불가능한 도금 불량 문제에 직면합니다. 이는 아연 합금 자체의 화학적 특성과 고압 다이캐스팅 공정에서 비롯되는 미세한 표면 변화 때문입니다. 부품 표면의 미세한 부식, 눈에 보이지 않는 산화물 층, 내부 기공 등은 도금층의 밀착력을 저하시키고 블리스터링(blistering)과 같은 치명적인 결함의 원인이 됩니다. 이 연구는 이러한 문제의 근본 원인을 규명하여 안정적인 도금 품질을 확보하기 위해 반드시 필요합니다.

The Approach: Unpacking the Methodology

본 연구는 도금 품질에 영향을 미치는 아연 다이캐스팅의 특성을 규명하기 위해 다음과 같은 체계적인 분석을 수행했습니다.

- 소재: 가장 널리 사용되는 아연 다이캐스팅 합금 중 하나인 자막 5(Zamak 5)를 대표 샘플로 선정했습니다. 이 합금은 아연(Zn)을 기반으로 알루미늄(Al), 마그네슘(Mg), 구리(Cu)를 포함하고 있습니다.

- 분석 방법:

- 부식 시험: 0.5M 염화나트륨(NaCl) 용액에 샘플을 침지시켜 부식 과정을 가속화하고, 부식 전후의 표면 변화를 관찰했습니다.

- 표면 분석: 주사전자현미경(SEM)을 사용하여 표면의 미세 구조와 부식 손상을 시각적으로 확인하고, 에너지 분산형 X선 분광법(EDS)으로 표면의 원소 조성을 정량적으로 분석했습니다.

- 단면 분석: 샘플의 단면을 광학 현미경으로 관찰하여 주조 시 형성되는 표면층('다이캐스팅 스킨')과 내부 구조(기공)의 차이를 명확히 분석했습니다.

- 주요 변수: 연구팀은 합금의 원소 구성, 주조 공정 중의 응고 과정, 그리고 연삭(grinding)과 같은 후처리 공정이 표면 상태에 미치는 영향을 집중적으로 분석했습니다.

The Breakthrough: Key Findings & Data

[Based on the paper's Results section, present the 2-3 most significant findings with concrete data.]

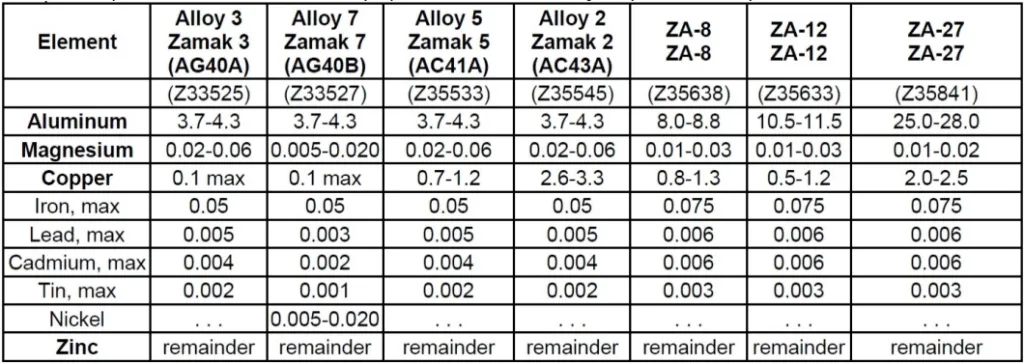

Finding 1: 합금 성분으로 인한 선택적 부식 메커니즘

아연 합금 표면은 균일하지 않으며, 미세한 갈바닉 부식(galvanic corrosion)에 취약합니다. EDS 분석 결과, 부식 시험 전 아연(Zn) 95.1 wt%, 알루미늄(Al) 4.3 wt%, 구리(Cu) 0.7 wt%였던 표면 성분은 60분간의 부식 시험 후 아연 94.6 wt%, 알루미늄 4.3 wt%, 구리 1.1 wt%로 변화했습니다 (Table 2). 이는 아연과 알루미늄이 구리보다 먼저 양극으로 작용하여 선택적으로 용해되었음을 의미합니다. SEM 이미지에서도 부식 시간이 경과함에 따라 표면 손상이 명확하게 관찰되었습니다 (Figure 1). 이는 도금 전 부품을 습한 환경에 보관할 경우, 눈에 보이지 않는 표면 부식이 발생하여 도금 품질을 저하시킬 수 있음을 시사합니다.

Finding 2: '다이캐스팅 스킨'과 다공성 내부의 이중 구조

아연 다이캐스팅 부품은 균일한 재질이 아닌 이중 구조를 가집니다. 금형 벽과 접촉하는 부분은 급속 냉각되어 약 50~300 µm 두께의 매우 미세하고 치밀한 표면층, 즉 '다이캐스팅 스킨'을 형성합니다. 반면, 내부로 갈수록 냉각 속도가 느려져 상대적으로 조대한 결정립과 함께 수소 가스로 인한 기공(porosity)이 발생합니다 (Figure 4). 이 치밀한 '다이캐스팅 스킨'은 후속 도금 공정에서 최상의 결과를 제공하는 매우 중요한 층입니다. 만약 과도한 기계적 가공으로 이 스킨층이 제거되면 다공성의 내부가 노출되어 도금 불량의 직접적인 원인이 됩니다.

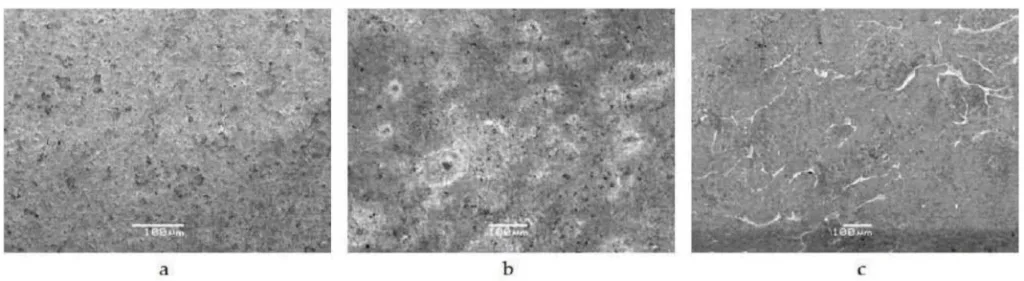

Finding 3: 후처리 공정이 도금 품질에 미치는 결정적 영향

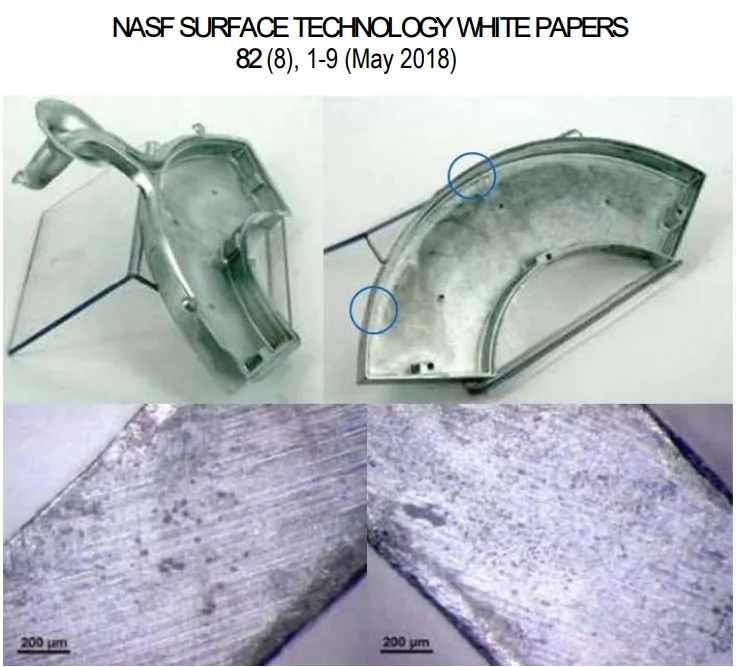

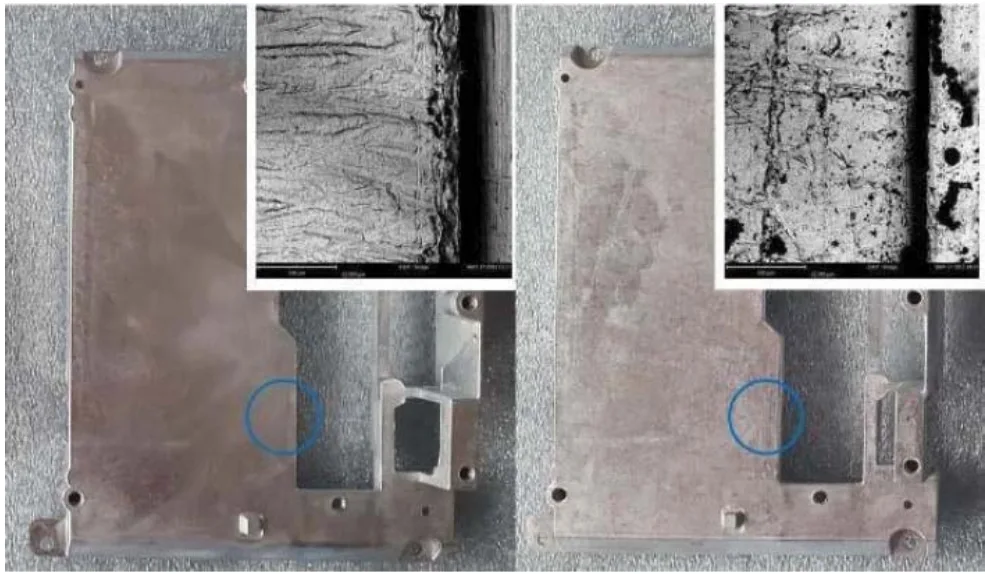

주조 후 러너(runner)나 버(burr)를 제거하는 기계 가공 공정은 필연적으로 내부 기공을 표면에 노출시킵니다 (Figure 6). 이 노출된 기공은 도금 공정 중 전해액을 머금게 되고, 도금층 아래에 갇힌 전해액이 부식을 유발하여 결국 블리스터링이나 박리 현상을 일으킵니다. 반면, 연삭(grinding) 공정은 표면 품질을 개선하는 핵심 전처리 단계입니다. EDS 분석 결과, 연삭 전 표면에 존재하던 탄소(C) 6.06 wt%와 산소(O) 3.05 wt%가 연삭 후 각각 0.00 wt%와 1.99 wt%로 크게 감소했습니다 (Table 4). 이는 연삭이 이형제 잔류물과 같은 표면 오염 물질을 효과적으로 제거함을 보여줍니다. 따라서 연삭은 필수적이지만, '다이캐스팅 스킨'을 보존하는 범위 내에서 정밀하게 제어되어야 합니다.

Practical Implications for R&D and Operations

- For Process Engineers: 이 연구는 도금 전 아연 다이캐스팅 부품을 반드시 건조한 환경에 보관하고, 전처리 후 즉시 도금 공정을 진행해야 함을 시사합니다. 또한 연삭 공정의 깊이와 조건을 정밀하게 제어하여 '다이캐스팅 스킨'의 손상을 최소화하는 것이 품질 안정화의 핵심입니다.

- For Quality Control Teams: 논문의 Table 4와 Figure 6의 데이터는 기계 가공 부위의 기공 노출 여부와 연삭 후 표면의 탄소 잔류량이 도금 품질에 직접적인 영향을 미침을 보여줍니다. 이는 새로운 품질 검사 기준으로 활용될 수 있습니다.

- For Design Engineers: 연구 결과는 러너 게이트(runner gate)의 위치가 최종 제품 품질에 영향을 미칠 수 있음을 나타냅니다. 특히 외관이 중요한 장식 부품의 경우, 게이트를 해당 영역에서 최대한 멀리 배치하여 기계 가공으로 인한 기공 노출 위험을 줄이는 설계가 필요합니다.

Paper Details

Special Aspects of Electrodeposition on Zinc Die Castings

1. Overview:

- Title: Special Aspects of Electrodeposition on Zinc Die Castings

- Author: Valeriia Reveko, Per Møller

- Year of publication: 2018

- Journal/academic society of publication: NASF SURFACE TECHNOLOGY WHITE PAPERS, 82 (8), 1-9 (May 2018)

- Keywords: electrodeposition, zinc die cast, surface finishing, electroplating defects

2. Abstract:

Metal die casting has become a popular choice for the manufacturing of different consumer goods. Among the various engineering alloys and other metals, zinc alloys have often been preferred by manufacturers due to their qualities such as castability, dimensional stability and moderate solidification temperature, which provides energy and cost savings. Electroplating is a frequent choice to give zinc die cast components a high quality protective and decorative surface finish. However, applying this kind of treatment for die cast zinc components presents hidden challenges. In order to overcome these issues, a thorough morphology and composition analysis of die cast items was conducted. Special aspects of zinc die cast as a plating substrate are described and linked to the die casting process.

3. Introduction:

Currently, metal die casting has become a popular choice for the manufacturing of finished products. Zinc, as a basis material, offers a broad range of desirable properties. Zinc alloys have often been preferred by manufacturers because of their castability, dimensional stability and moderate solidification temperatures. Despite this, zinc components remain irreplaceable in many applications, such as car door handles. This paper explores the challenges of electroplating on zinc die cast components, focusing on how material composition and the die casting process itself affect surface quality and plating performance.

4. Summary of the study:

Background of the research topic:

아연 다이캐스팅은 경제성과 효율성으로 널리 사용되나, 산성 및 강알칼리 환경에서의 부식에 취약합니다. 이를 해결하기 위해 전해 도금이 보편적으로 사용되지만, 주조 과정에서 발생하는 예측 불가능한 표면 조성 변화와 형태학적 변형이 도금 품질에 심각한 영향을 미칠 수 있습니다.

Status of previous research:

기존 연구들은 아연 합금의 기계적 특성과 부식 저항성에 대해 다루어 왔으나, 다이캐스팅 공정 자체와 후처리 공정이 도금 전 표면 상태에 미치는 복합적인 영향을 심층적으로 분석한 연구는 부족했습니다. 특히 '다이캐스팅 스킨'의 역할과 내부 기공 노출의 위험성을 구체적인 데이터로 연결하는 연구가 필요했습니다.

Purpose of the study:

본 연구의 목적은 아연 다이캐스팅 부품의 전착(electrodeposition) 과정에서 발생하는 문제들의 근본 원인을 규명하는 것입니다. 이를 위해 다이캐스팅 공정, 합금 성분, 후처리 공정이 부품 표면의 형태와 조성에 미치는 영향을 분석하고, 이를 도금 품질과 연관 짓고자 합니다.

Core study:

핵심 연구 내용은 자막 5 합금 샘플을 대상으로 한 표면 분석입니다. 부식 시험을 통해 합금 원소 간의 전위차로 인한 선택적 부식을 증명하고, 단면 분석을 통해 '다이캐스팅 스킨'과 내부 기공의 존재를 확인했습니다. 또한, 기계 가공 및 연삭과 같은 후처리 공정이 표면 오염물 제거와 기공 노출에 미치는 영향을 EDS 분석을 통해 정량적으로 평가했습니다.

5. Research Methodology

Research Design:

본 연구는 실험적 연구 설계를 따릅니다. 아연 다이캐스팅 샘플(자막 5)을 대상으로 통제된 조건 하에서 부식 시험과 표면 처리를 수행하고, 그 전후의 표면 특성 변화를 비교 분석했습니다.

Data Collection and Analysis Methods:

- 데이터 수집: 주사전자현미경(SEM)을 이용해 표면의 미세 구조 이미지를 수집하고, 에너지 분산형 X선 분광법(EDS)을 통해 표면의 원소 조성을 wt% 단위로 측정했습니다. 광학 현미경으로 부품의 단면을 관찰했습니다.

- 데이터 분석: 부식 시험 전후, 그리고 연삭 처리 전후의 EDS 데이터를 비교하여 특정 원소의 증감 경향을 분석했습니다. SEM 이미지를 통해 부식 손상 정도와 기공의 형태를 시각적으로 평가했습니다.

Research Topics and Scope:

연구 범위는 아연 다이캐스팅(특히 자막 5 합금)의 표면 처리에 국한됩니다. 주요 연구 주제는 (1) 합금 성분이 부식에 미치는 영향, (2) 다이캐스팅 공정으로 인한 표면 및 내부 구조의 형성, (3) 후처리 공정이 표면 상태에 미치는 영향입니다.

6. Key Results:

Key Results:

- 아연 합금 내 구리(Cu)는 아연(Zn) 및 알루미늄(Al)보다 귀금속으로 작용하여, 습한 환경에서 선택적 부식을 촉진하는 음극 사이트로 기능합니다 (Table 2).

- 다이캐스팅 부품은 급속 응고로 형성된 50-300 µm 두께의 치밀한 '다이캐스팅 스킨'과 다공성의 내부 벌크로 구성된 이중 구조를 가집니다 (Page 3).

- 러너 제거 등 기계 가공 시 내부 기공이 표면에 노출되어 도금 불량의 잠재적 원인이 됩니다 (Figure 6).

- 연삭 공정은 이형제 잔류물과 같은 표면 오염물(특히 탄소)을 효과적으로 제거하지만, '다이캐스팅 스킨'을 보존하도록 신중하게 수행되어야 합니다 (Table 4).

- 알루미늄은 산소와의 친화도가 높아 주조 시 표면에 즉시 산화알루미늄(Al2O3) 층을 형성하는 경향이 있습니다 (Figure 5).

Figure Name List:

- Figure 1 - SEM images of a zinc die cast sample surface (a) before and after immersion in a 0.5M sodium chloride solution for (b) 30 and (c) 60 minutes.

- Figure 2 - Zinc-aluminum binary phase diagram. The blue line shows the zinc-aluminum ratio in Zamak 5 alloy.

- Figure 3 - Light optical microscope image of a cross-section of the die cast sample. Light blue zinc-rich zones are surrounded by an aluminum-rich gray matrix.

- Figure 4 - Light optical microscope image of the die cast sample cross-section. The difference between the skin layer within the first 80 µm and the inner porous bulk is clearly visible.

- Figure 5 - Ellingham diagram for several metals giving the free energy of formation of metal oxides.

- Figure 6 - Photos illustrating the pores revealed after machining operations.

- Figure 7 - Cast items and abrasive chips in the working vessel and different types of abrasive chips (left) and SEM images of the surface of grinding chips (right).

- Figure 8 - Bowl vibrator for slide grinding at the die casting production site.

- Figure 9 - Macro photos and SEM images of a zinc die cast sample surface before (left) and after (right) grinding.

7. Conclusion:

The analysis of the impact of the material composition has revealed the necessity of storing non-treated zinc die cast parts under a controlled atmosphere in the absence of humidity. A recommended practice is to plate the zinc parts immediately after the pretreatment. Detailed consideration of the die casting process has demonstrated that the surface quality of components often fails to meet the requirements for plating. The presence of inner porosity in the bulk material, aluminum oxide on the outer layer and harmful impurities must not be ignored. The grinding process constitutes a valid pretreatment for plating, but it must be held conscientiously in order to maintain the precious die cast skin, essential for the best results in plating and other subsequent treatments.

8. References:

- K. Miyoshi, "Solid Lubricants and Coatings for Extreme Environments: State-of-the-Art Survey," National Aeronautics and Space Administration, Springfield, 2007.

- ASTM B86-13, Standard Specification for Zinc and Zinc-Aluminum (ZA) Alloy Foundry and Die Castings, ASTM International, West Conshohocken, PA, 2013; www.astm.org.

- T. Savaşkan and M.Ş. Turhal, "Relationships between Cooling Rate, Copper Content and Mechanical Properties of Monotectoid-Based Zn-Al-Cu Alloys," Materials Characterization, 51 (4), 259-270 (2003).

- K.A. Esakul, "Intergranular Corrosion Failure in Zn-Al Alloy Solenoid Valve Seats," Handbook of Case Histories in Failure Analysis, ASM International, Materials Park, OH, Vol. 1, 1992.

- Z. Panossian and J.V. Ferrari, "Case Studies of Blistering Problems in Zinc-Plated Steel and Zinc-Plated Die-Cast Zinc Alloy Parts," Plating & Surface Finishing, 91 (9), 48-52 (2004).

- Landolt-Börnstein Database, Binary Systems.

- M. Gelfi, et al., "Microstructural and Mechanical Properties of Zinc Die Casting Alloys," Advanced Engineering Materials, 6 (10), 818-822 (2004).

- W.T. Andresen, Die Casting Engineering: A Hydraulic, Thermal and Mechanical Process, Marcel Dekker, New York, 2005.

- J. Titley, "The Role of Alloys and Melting Processes in the Cause and Elimination of Zinc Die Casting Defects," Global Casting Magazine, (2013).

- L.S. Aubrey, "Method for Filtering Molten Aluminum and Molten Aluminum Alloys," U.S. Patent 8,486,176 (July 16, 2013).

Expert Q&A: Your Top Questions Answered

Q1: 이 연구에서 특별히 자막 5(Zamak 5) 합금을 선택한 이유는 무엇입니까?

A1: 자막 5는 아연 다이캐스팅에서 가장 널리 사용되는 합금 중 하나로, 연구에서 관찰된 현상들의 핵심 원인인 알루미늄(Al), 마그네슘(Mg), 그리고 구리(Cu)를 모두 포함하고 있기 때문입니다. 따라서 자막 5를 분석하는 것은 이 등급의 합금 전반에 걸쳐 나타나는 도금 문제를 이해하는 데 매우 대표적인 사례가 됩니다.

Q2: Table 2에서 부식 시험 후 구리(Cu)의 중량 비율(wt%)이 증가한 이유는 무엇이며, 이것이 전기화학적으로 어떤 의미를 가집니까?

A2: 이는 선택적 부식(selective corrosion) 때문입니다. 구리는 아연과 알루미늄보다 전기화학적으로 더 귀한(noble) 금속입니다. 습한 환경에서 이 세 금속이 갈바닉 셀을 형성하면, 상대적으로 반응성이 큰 아연과 알루미늄이 양극(anode)으로 작용해 먼저 용해됩니다. 그 결과, 표면에는 상대적으로 용해되지 않은 구리가 남아있게 되어 중량 비율이 증가하는 것처럼 보이는 것입니다. 이 남은 구리는 산소 환원 반응의 음극(cathode) 사이트로 작용하여 주변 아연과 알루미늄의 부식을 더욱 가속화시키는 역할을 합니다.

Q3: 논문에서 언급된 '다이캐스팅 스킨'이 전해 도금에서 왜 그렇게 중요한가요?

A3: '다이캐스팅 스킨'은 용융된 금속이 차가운 금형 벽에 닿아 급속히 응고되면서 형성되는 매우 조밀하고 미세한 결정립 구조의 표면층입니다. 이 층은 내부의 다공성 구조와 달리 기공이 없어 매우 매끄럽고 치밀합니다. 따라서 도금 시 전해액이 침투할 틈이 없고, 도금층이 균일하고 강하게 밀착될 수 있는 최적의 표면을 제공합니다. 이 스킨층이 손상되면 다공성의 내부가 노출되어 도금액이 스며들고, 이는 도금 후 블리스터링이나 박리와 같은 심각한 결함의 원인이 됩니다.

Q4: 데이터에 따르면 연삭 공정은 구체적으로 어떤 오염 물질을 제거하는 데 효과적인가요?

A4: Table 4의 EDS 분석 결과에 따르면, 연삭 공정은 표면의 탄소(C) 함량을 6.06 wt%에서 0.00 wt%로 극적으로 감소시켰습니다. 이는 주조 시 사용되는 이형제(lubricating agents)의 잔류물 및 열분해 생성물이 효과적으로 제거되었음을 시사합니다. 또한 산소(O) 함량도 소폭 감소했는데, 이는 표면의 산화물 일부가 제거되었음을 의미합니다.

Q5: 논문에 따르면 강화 폴리머는 강도와 내구성 면에서 아연 합금을 따라올 수 없다고 합니다. 자동차 도어 핸들과 같은 안전 분야에서 아연을 대체할 수 없는 또 다른 중요한 특성은 무엇입니까?

A5: 논문에서는 아연의 높은 열전도성(high heat conductivity)을 언급합니다. 이는 안전이 최우선으로 고려되는 분야에서 폴리머가 아연을 대체할 수 없는 중요한 물리적 특성 중 하나입니다. 예를 들어, 화재와 같은 상황에서 열을 빠르게 분산시키는 능력은 부품의 기능 유지에 결정적일 수 있습니다.

Conclusion: Paving the Way for Higher Quality and Productivity

이 연구는 성공적인 아연 다이캐스팅 도금이 단순히 도금 공정 자체에만 달려있는 것이 아님을 명확히 보여줍니다. 합금 성분에서 비롯되는 미세 부식, 주조 시 형성되는 '다이캐스팅 스킨'의 중요성, 그리고 후처리 과정에서 노출될 수 있는 내부 기공 등, 눈에 보이지 않는 요인들이 최종 품질을 좌우합니다. 따라서 고품질의 도금 마감을 위해서는 주조 설계부터 부품 보관, 기계 가공 및 연삭에 이르는 전 과정을 통합적으로 관리하는 접근 방식이 필수적입니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

Copyright Information

- This content is a summary and analysis based on the paper "Special Aspects of Electrodeposition on Zinc Die Castings" by "Valeriia Reveko and Per Møller".

- Source: NASF SURFACE TECHNOLOGY WHITE PAPERS, 82 (8), 1-9 (May 2018)

This material is for informational purposes only. Unauthorized commercial use is prohibited. Copyright © 2025 CASTMAN. All rights reserved.