저융점 재료를 활용한 강괴 주조 및 응고 연구

강괴 수축 결함 예측: 저비용 고효율 시뮬레이션 기법

이 기술 요약은 E. Kantoríková와 J. Moravec이 저술하여 ARCHIVES of FOUNDRY ENGINEERING에 게재한 논문 "[Research of Casting and Solidification of Steel Ingots by Application of Low-Melting Materials]"에 기반합니다.

![Fig. 1. Scheme of the structure in the ingot Area 1 Thin outer

layer of fine, very clear polyhedral grains; Area 2 Columnar long

axis, still very clear crystals; Area 3 Thick polyhedral grains;

Area 4 Globular grains transformed into pyramid shape in bottom

part of ingot; Area 5 Small zone just under the head of ingot; Area

6 Minimal homogeneity; Area 7 Head of ingot with shrinkage

[23]](https://castman.co.kr/wp-content/uploads/image-3293.webp)

키워드

- 주요 키워드: 강괴 응고 시뮬레이션

- 보조 키워드: 저융점 재료, 수축 결함, 주조 공정, 스테아린, 온도 변화, 금형 설계

핵심 요약

- 도전 과제: 고온의 용강을 사용하는 실제 주조 실험은 비용이 많이 들고 복잡하여 강괴의 응고 및 수축 현상을 연구하기 어렵습니다.

- 해결 방법: 용강과 물리적 특성 및 수축 거동이 유사한 저융점 재료인 스테아린을 사용하여 상온에 가까운 환경에서 주조 및 응고 과정을 시뮬레이션했습니다.

- 핵심 발견: 스테아린을 이용한 저온 시뮬레이션은 고온의 강괴 주조에서 발생하는 응고 및 수축 현상을 매우 정확하게 재현할 수 있음을 실험과 수치 해석을 통해 입증했습니다.

- 결론: 이 방법은 실제 산업 현장에서 다차원 주물 생산 시, 비용 효율적이고 신속하게 주조 결함을 예측하고 공정을 최적화할 수 있는 실용적인 대안을 제시합니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

주조 생산에서 가장 큰 손실 중 하나는 응고 과정에서 발생하는 결함, 특히 수축(shrinkage)으로 인한 것입니다. 강괴와 같은 대형 주물에서는 부적절하고 제어되지 않은 응고가 다양한 유형의 내부 결함을 유발하여 제품의 품질을 저하시키고 막대한 손실을 초래합니다.

기존에는 이러한 문제를 해결하기 위해 고가의 운영 테스트나 복잡한 컴퓨터 시뮬레이션에 의존해야 했습니다. 특히 고온의 용강을 다루는 실험은 안전 문제, 높은 에너지 비용, 긴 준비 시간 등 현실적인 제약이 많습니다. 엔지니어들은 더 빠르고, 저렴하며, 안전하게 응고 과정을 시각화하고 예측할 수 있는 실용적인 방법론을 필요로 합니다. 이 연구는 바로 이 지점에서 시작하여, 복잡한 고온 공정을 단순하고 저렴한 저온 공정으로 대체할 수 있는 혁신적인 아이디어를 제시합니다.

접근 방식: 방법론 분석

연구팀은 고온의 강괴 주조 공정을 모사하기 위해 다음과 같은 체계적인 실험 및 시뮬레이션 접근법을 사용했습니다.

방법 1: 저융점 재료를 이용한 물리적 시뮬레이션 - 재료: 용강의 대안으로 스테아린(Stearin)을 사용했습니다. 스테아린은 팔미트산과 스테아르산의 혼합물로, 녹는점이 55-60°C로 낮고 응고 시 부피 수축률이 강철과 유사한 특성을 가집니다. - 금형: 실제 산업에서 사용되는 병 모양(bottle shape)의 강괴 형태를 모사한 금속 금형(H11 강철)을 사용했습니다. 주물의 높이는 120mm, 상부 직경은 40mm, 하부 직경은 26mm입니다. - 공정: 60°C로 가열된 액체 스테아린을 금형에 중력 주조 방식으로 주입했습니다. 주입 시간은 20초였습니다. 주물의 분리를 용이하게 하기 위해 주조 전 금형 내부에 실리콘 오일을 도포했습니다. - 데이터 수집: 주물의 중심부와 벽면 가까이에 열전대(thermocouple)를 설치하여 금형 충전부터 상온까지 냉각되는 동안의 전체 온도 변화를 ALMEMO 2890-9 측정 스테이션으로 실시간 모니터링했습니다.

방법 2: 수치 해석 시뮬레이션 - 소프트웨어: 유한요소법(FEM) 기반의 주조 시뮬레이션 프로그램인 ProCast를 사용하여 실험 결과를 검증하고 강철 주조와의 유사성을 비교 분석했습니다. - 분석: 동일한 형상의 금형에 스테아린을 주조하는 과정과 고탄소강을 주조하는 과정을 각각 시뮬레이션하여 온도 분포와 응고 패턴을 비교했습니다.

핵심 발견: 주요 결과 및 데이터

실험과 시뮬레이션을 통해 강괴 응고 과정을 예측하는 데 있어 스테아린 모델의 유효성을 입증하는 중요한 결과들을 도출했습니다.

결과 1: 스테아린 응고 과정의 온도 변화 및 수축 현상 가시화

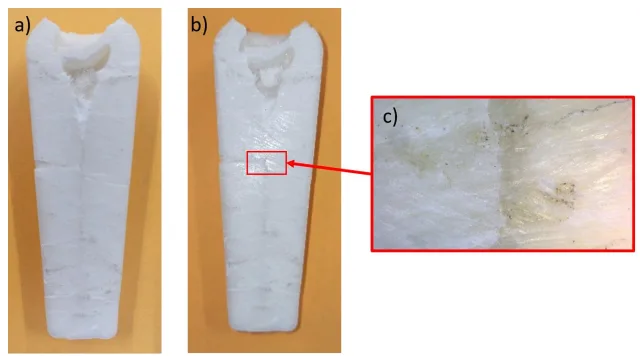

실험을 통해 측정한 온도 데이터는 스테아린 주물의 냉각 과정을 명확하게 보여줍니다. 그림 3에서 볼 수 있듯이, 주물 벽면(wall)의 온도가 중심부(center)보다 빠르게 하강하며, 이는 응고가 외부에서 내부로 진행됨을 나타냅니다. 냉각이 진행됨에 따라 액상(liquid phase)의 부피가 감소하면서 주물 상단에 명확한 수축공(shrinkage)이 형성되었습니다. 이 수축은 육안으로도 쉽게 관찰 가능했으며, 주물 본체와 금형 벽 사이에 틈(gap)이 생기는 현상으로 나타났습니다(그림 4 참조). 이는 실제 강괴에서 발생하는 수축 결함의 형성 메커니즘을 정확하게 재현한 것입니다.

이미지 설명: 그림 3은 시간에 따른 주물 중심부와 벽면의 온도 변화 그래프이며, 그림 4는 스테아린 주물에 형성된 수축공의 사진입니다.

결과 2: 시뮬레이션을 통한 스테아린과 강철의 응고 거동 유사성 입증

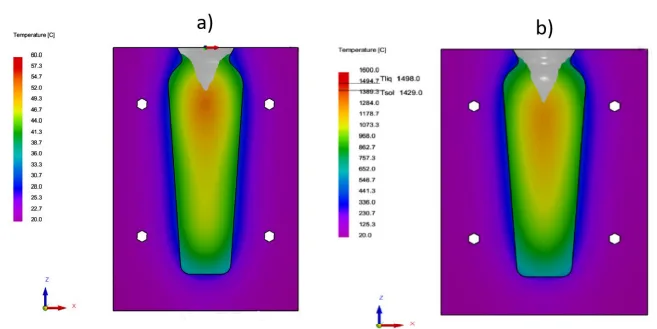

ProCast 소프트웨어를 이용한 시뮬레이션 결과는 스테아린 모델의 타당성을 강력하게 뒷받침합니다. 그림 5는 스테아린과 고탄소강의 응고 과정을 비교한 결과입니다. 스테아린의 경우 온도 범위가 20°C에서 60°C인 반면, 고탄소강은 400°C에서 1300°C에 이르는 큰 차이가 있지만, 응고가 진행되는 패턴과 온도 분포의 형태는 놀라울 정도로 유사했습니다. 두 재료 모두 주입구 시스템 영역에서 응력이 집중되는 경향을 보였으나, 그 값은 낮은 수준이었습니다. 이 결과는 저온의 스테아린 실험이 고온의 강철 주조 현상을 예측하는 신뢰성 높은 방법이 될 수 있음을 명확히 보여줍니다. 표 1은 두 재료의 물리적 특성을 직접 비교하여 이러한 유사성의 근거를 제시합니다.

| 매개변수 | 스테아린 | 강철 |

|---|---|---|

| 응고점 [°C] | 53.8 | 1480 |

| 비중 [g·cm⁻¹] | 0.8 - 0.82 | 7.8 |

| 부피 수축률 [%] | 7 | 5 |

| 열전도율 [J·cm⁻¹·sec⁻¹·°C⁻¹] | 6.7 x 10⁻⁴ | 4.19 x 0.06 |

표 1: 스테아린과 강철의 물리적 특성 비교

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 실제 용강을 사용하기 전에 스테아린과 같은 저비용 재료로 금형 설계나 주입 시스템의 타당성을 신속하게 테스트할 수 있음을 시사합니다. 이를 통해 수축 결함을 최소화하는 최적의 주조 조건을 더 빠르고 경제적으로 찾을 수 있습니다.

- 품질 관리팀: 논문의 그림 3 데이터는 주물 내 위치별 냉각 속도 차이가 어떻게 결함으로 이어지는지 보여줍니다. 이는 새로운 품질 검사 기준을 수립하거나, 특정 위치의 결함 발생 가능성을 예측하는 데 참고 자료로 활용될 수 있습니다.

- 설계 엔지니어: 연구 결과는 주물의 형상, 특히 단면의 너비와 높이 비율이 응고 중 수축공의 위치와 깊이에 큰 영향을 미친다는 점을 보여줍니다. 초기 설계 단계에서 이러한 요소를 고려하여 결함 발생 가능성이 낮은 설계를 구현할 수 있습니다.

논문 상세 정보

[Research of Casting and Solidification of Steel Ingots by Application of Low-Melting Materials]

1. 개요:

- 제목: Research of Casting and Solidification of Steel Ingots by Application of Low-Melting Materials

- 저자: E. Kantoríková, J. Moravec

- 발행 연도: 2024

- 학술지/학회: ARCHIVES of FOUNDRY ENGINEERING

- 키워드: Casting process, Mold, Shrinkage, Temperature course

2. 초록:

본 논문은 저융점 재료인 스테아린을 금형에 주조하는 시뮬레이션을 기술하며, 이는 강괴 응고 시 변위를 모니터링하기 위한 실제 시뮬레이션 기반 역할을 한다. 액체 스테아린과 용강은 물리적 특성과 수축 발생이 유사하다. 이러한 방식으로 주조 후 잉곳의 응고를 쉽게 모니터링할 수 있으며, 전체 시뮬레이션은 저온에서 이루어져 고온에서 강철을 시험 주조하는 것보다 실험적으로 더 간단하고 실용적이다. 이 공정은 편리하고, 간단하며, 빠르고, 저렴하다. 본질은 언급된 공정에 대한 새로운 관점을 적용하고 이를 주조 실무에 적용하는 것이다. 금형 충전부터 상온으로 냉각될 때까지 시료 전체 부피의 온도 강하와 잉곳 내부에서 모니터링 및 평가된 수축 형성을 관찰했다. 테스트 결과, 선택된 재료는 금형 내 주강의 실제 거동을 포착할 수 있었기 때문에 이 실험 작업 방법에 적합함을 확인했다. 이 방법은 유사한 다차원 주물이 생산되는 산업 응용 분야에 적합한 것으로 입증되었다.

3. 서론:

주조 생산은 엔지니어링 생산에 크게 관여하는 지원 산업에 속한다. 주조는 광범위한 과학 분야를 포괄하는 넓은 과학 분야이다. 주조 생산에서의 큰 손실은 주물 생산 중에 발생하는 용탕의 손실뿐만 아니라 응고로 인한 결함도 포함된다. 부적절하고 방향성이 없는 응고는 주물에 다양한 유형의 결함을 형성하는 원인이 된다. 현재는 금속 재료, 이 경우 소위 병 모양의 강괴 주조 및 응고에 대한 고전적인 연구 방법뿐만 아니라, 실제로 일반적으로 사용되는 금속 주조 금형의 사용에 대해서도 다루고 있다. 생산에서는 비표준적인 방법이 일부 사용되는데, 어떤 경우에는 일반적인 기술적 해결책을 능가하기도 한다. 이는 생태학적 관점에서 값비싼 운영 테스트나 시뮬레이션 대신, 낮은 녹는점을 가지며 환경에 전혀 부담을 주지 않는 재료를 우선적으로 사용하는 유사 재료 적용 분야이다. 본문의 지식은 실험실 조건에서의 실험을 기반으로 얻어졌다. 이 논문은 이 흥미로운 문제의 거대한 모자이크에 대한 작은 기여에 불과하다.

4. 연구 요약:

연구 주제의 배경:

주강 공정, 특히 강괴의 응고 과정에서 발생하는 수축 및 응력과 같은 결함은 주조 제품의 품질에 치명적인 영향을 미친다. 이러한 현상을 고온의 실제 공정에서 직접 연구하는 것은 비용, 시간, 안전 측면에서 매우 비효율적이다. 따라서 실제 공정을 정확하게 모사할 수 있는 저비용의 실용적인 시뮬레이션 방법론 개발이 필요하다.

이전 연구 현황:

과거에는 주조 및 응고 현상을 연구하기 위해 고전적인 실험 방법이나 수치 시뮬레이션이 주로 사용되었다. 일부 연구에서는 파라핀, 나프탈렌 혼합물 등 저융점 재료를 사용한 물리적 모델링이 시도되었으나, 실제 강철의 거동과 정량적으로 비교하고 산업적 적용 가능성을 검증한 연구는 제한적이었다.

연구 목적:

본 연구의 목적은 저융점 재료인 스테아린을 사용하여 강괴의 주조 및 응고 과정을 시뮬레이션하고, 이 방법이 실제 강철 주조 공정의 수축 현상을 예측하는 데 유효하고 실용적인지를 검증하는 것이다. 이를 통해 산업 현장에서 사용할 수 있는 편리하고, 간단하며, 빠르고, 저렴한 R&D 방법론을 제시하고자 한다.

핵심 연구:

핵심 연구는 병 모양의 금속 금형에 액체 스테아린을 주조하고, 냉각 과정 동안 주물 내부의 온도 변화와 수축 형성을 실시간으로 관찰하는 것이다. 또한, 유한요소법 기반의 소프트웨어(ProCast)를 사용하여 실험 결과를 검증하고, 동일 조건에서 스테아린과 고탄소강의 응고 과정을 비교 분석하여 두 재료 간의 거동 유사성을 입증하는 데 중점을 둔다.

5. 연구 방법론

연구 설계:

본 연구는 실험적 접근법과 수치 시뮬레이션 접근법을 결합한 비교 연구 설계를 채택했다. 저융점 재료(스테아린)를 이용한 물리적 실험을 통해 실제 응고 현상을 관찰하고, 이를 컴퓨터 시뮬레이션 결과와 비교하여 방법론의 타당성을 검증했다.

데이터 수집 및 분석 방법:

- 데이터 수집: 열전대와 ALMENO 측정 스테이션을 사용하여 스테아린 주물의 냉각 과정 동안 중심부와 벽면의 온도 데이터를 초 단위로 수집했다. 응고 후 형성된 수축은 육안 관찰 및 사진 촬영을 통해 기록했다.

- 데이터 분석: 수집된 온도 데이터를 시간-온도 그래프(그림 3)로 시각화하여 냉각 패턴을 분석했다. ProCast 소프트웨어를 사용하여 스테아린과 강철의 응고 과정을 시뮬레이션하고, 온도 분포 및 응고 패턴(그림 5)을 정성적으로 비교 분석했다. 스테아린과 강철의 주요 물리적 특성(표 1)을 비교하여 유사성의 근거를 제시했다.

연구 주제 및 범위:

본 연구는 강괴 주조 시 발생하는 응고 및 수축 현상에 초점을 맞춘다. 연구 범위는 저융점 재료인 스테아린을 사용하여 특정 형상(병 모양)의 주물에서 발생하는 온도 변화와 수축 형성을 실험적으로 모니터링하고, 이를 수치 시뮬레이션 결과와 비교하는 것으로 한정된다.

6. 주요 결과:

주요 결과:

- 스테아린을 이용한 저온 실험은 고온의 강철 주조에서 발생하는 응고 및 수축 현상을 효과적으로 모사할 수 있다.

- 주물 벽면과 중심부의 온도 차이를 통해 응고가 외부에서 내부로 진행되는 과정을 명확히 확인했으며, 이는 실제 강괴의 응고 메커니즘과 일치한다.

- ProCast 시뮬레이션 결과, 스테아린과 고탄소강은 절대적인 온도 값에서는 큰 차이를 보이지만, 응고가 진행되는 패턴과 온도 분포의 형태는 매우 유사함을 입증했다.

- 이 방법은 실제 산업 현장에서 복잡한 형상의 주물에 대한 금형 설계 및 주조 공정을 최적화하는 데 있어 비용 효율적이고 신속한 대안이 될 수 있다.

Figure Name List:

- Fig. 1. Scheme of the structure in the ingot Area 1 Thin outer layer of fine, very clear polyhedral grains; Area 2 Columnar long axis, still very clear crystals; Area 3 Thick polyhedral grains; Area 4 Globular grains transformed into pyramid shape in bottom part of ingot; Area 5 Small zone just under the head of ingot; Area 6 Minimal homogeneity; Area 7 Head of ingot with shrinkage [23]

- Fig. 2. a) metal mold; b) stearin casting

- Fig. 3. Dependence of temperature on time during the cooling of the ingot

- Fig. 4. Shrinkage in casted stearin a) left side; b) right side; c) detail

- Fig. 5. Solidification process a) Stearin; b) high carbon steel.

7. 결론:

- 본 연구는 저융점 재료인 스테아린을 금속 금형에 주조하고 응고시키는 과정을 기술하며, 이는 강괴 응고를 모니터링하는 실제 시뮬레이션 기반 역할을 한다.

- 연구 결과, 액체 스테아린과 용강의 물리적 특성 및 수축 발생이 비교 가능함을 보여준다. 이를 통해 저온에서 실험적으로 더 쉽고 실용적으로 잉곳의 응고를 관찰할 수 있다.

- 이 방법의 본질은 재료 시험 및 테스트 가능성에 대한 새로운 관점을 적용하는 것이다. 테스트는 선택된 재료가 금형 내 주강의 실제 거동을 포착할 수 있었기 때문에 이 실험 작업 방법에 적합함을 확인했다.

- 스테아린 주조와 강철 주조 시뮬레이션의 비교는 상호 보완적인 테스트 방법으로서 적절하고 유용하다.

8. References:

- [1] Moravec, J., Langa, J. & Solfronk, P. (2017). Verification of shrinkage formation in steel ingots in laboratory conditions. Communications. 19(2A), 15-22. ISSN 1335 – 4205

- [2] Šmrha, L. (1983). Solidification and crystallization of steel ingots. Praha: STNL.

- [3] Moravec, J., Kopas, P., Jakubovičová, L., Leitner, B. (2018). Experimental casting of forging ingots from model material. MATEC Web of Conferences. 36-46.

- [4] Szekely, J. (1988). The mathematical modelling revolution in extractive metallurgy. Metallurgical Transactions B. 19B, 525-540.

- [5] Giamej, A.F., Abbaschian, G.J. (1988). Modeling of Casting and Welding Processes IV. TMS, Warrendale, PA

- [6] Piwonka, T.S. (1980). Process modeling in the foundry. Process Modeling Fundamentals and Applications to Metals. ASM, Metals Park, Ohio, 57-75.

- [7] James, D. & Middleton, J. (1985). The use of stearin wax for simulating shrinkage defects in steel casting. British Foundryman. 15, 36.

- [8] Piwonka, T.S. (1988). Research directions for process control. presented at evaporative foam casting technology. III Conference, American Foundrymen's Society, Des Plaines, IL.

- [9] Kaili, C., Wenchao, Y., Jiachen, Z., Chen, L., Pengfei, Q., Haijun, S., Jun, Z. & Lin, L. (2021). Solidification characteristics and as-cast microstructures of a Ru-containing

- (The list continues as in the original paper)

전문가 Q&A: 주요 질문과 답변

Q1: 강철의 대안으로 다른 저융점 재료가 아닌 스테아린을 선택한 구체적인 이유는 무엇입니까? A1: 논문에 따르면, 스테아린은 용강과 비교했을 때 물리적 특성과 수축 발생률이 매우 유사하기 때문에 선택되었습니다. 특히 표 1에서 볼 수 있듯이, 부피 수축률(스테아린 7%, 강철 5%)이 비슷한 수준이며, 이는 응고 시 발생하는 핵심 결함인 수축공의 형성을 모사하는 데 매우 중요합니다. 또한 스테아린은 취급이 용이하고 저렴하여 실험실 조건에서 반복적인 테스트를 수행하기에 이상적인 재료입니다.

Q2: 실험에 사용된 '병 모양(bottle shape)' 금형이 특별한 의미를 가집니까? A2: 네, 그렇습니다. 논문에서 언급된 '병 모양'은 상부가 넓은 형태의 잉곳으로, 단조 공장에서 자주 사용되는 실제 강괴의 형상을 모사한 것입니다. 상부가 넓은 설계는 응고가 아래에서 위로 진행되도록 유도하여 수축이 최종적으로 응고되는 상부(압탕부, head)에 집중되도록 합니다. 이 형상을 사용함으로써 연구팀은 실제 산업 환경과 유사한 조건에서 수축 결함이 어떻게 형성되고 제어될 수 있는지를 관찰할 수 있었습니다.

Q3: 실험에서 측정한 온도 데이터(그림 3)가 실제 강괴 응고를 이해하는 데 어떻게 도움이 됩니까? A3: 그림 3의 온도 그래프는 주물 내에서 응고가 균일하게 일어나지 않는다는 것을 명확히 보여줍니다. 금형과 접촉한 벽면(wall)이 내부 중심부(center)보다 훨씬 빠르게 냉각되면서 먼저 고체 껍질(solid crust)을 형성합니다. 이러한 불균일한 냉각은 내부 응력을 유발하고 수축공의 위치와 형태를 결정하는 핵심 요인입니다. 이 데이터를 통해 엔지니어는 특정 부위의 냉각 속도를 제어함으로써 결함 발생을 예측하고 방지하는 전략을 세울 수 있습니다.

Q4: ProCast 시뮬레이션(그림 5)은 실험 결과를 어떻게 보완합니까? A4: 시뮬레이션은 두 가지 중요한 역할을 합니다. 첫째, 눈으로 직접 볼 수 없는 주물 내부의 온도 분포와 응고 과정을 시각적으로 보여줌으로써 실험 결과를 검증하고 보완합니다. 둘째, 스테아린이라는 저온 모델과 실제 고탄소강의 고온 공정 사이의 직접적인 비교를 가능하게 합니다. 온도 스케일은 다르지만 응고 패턴이 매우 유사하다는 것을 보여줌으로써, 스테아린 실험이 실제 강철 주조를 예측하는 데 신뢰할 수 있는 방법임을 입증하는 강력한 근거가 됩니다.

Q5: 이 연구 결과를 실제 다이캐스팅 공정에 어떻게 적용할 수 있습니까? A5: 이 연구의 핵심 원리는 복잡한 주조 공정을 단순화된 모델로 예측하는 것입니다. 비록 연구 대상이 강괴이지만, 그 원리는 HPDC 공정에도 적용될 수 있습니다. 예를 들어, 새로운 금형 설계나 복잡한 형상의 부품을 생산하기 전에, 스테아린과 같은 재료를 사용하여 저압으로 주입 테스트를 진행해볼 수 있습니다. 이를 통해 용탕의 유동 패턴, 에어트랩 발생 가능 위치, 최종 수축이 예상되는 지점 등을 사전에 저비용으로 파악하여 금형 설계 수정 및 공정 최적화에 활용할 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

강괴 주조 시 발생하는 수축 결함은 오랫동안 주조 산업의 난제였습니다. 이 연구는 고온의 용강 대신 물리적 특성이 유사한 저융점 재료 스테아린을 활용하여, 복잡하고 비용이 많이 드는 강괴 응고 시뮬레이션을 저렴하고 신속하게 수행할 수 있는 혁신적인 방법을 제시했습니다. 실험과 수치 해석을 통해 입증된 이 방법론은 R&D 및 운영팀에 제품 개발 초기 단계에서 결함을 예측하고 금형 설계를 최적화할 수 있는 강력한 도구를 제공합니다.

CASTMAN은 최신 산업 연구를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 문의하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오.

저작권 정보

이 콘텐츠는 "[Author(s)]"의 논문 "[Paper Title]"을 기반으로 한 요약 및 분석 자료입니다.

출처: http://www.afe.polsl.pl/index.php/pl/download/149282-research-of-casting-and-solidification-of-steel-ingots-by-application-of-low-melting-materials.html (DOI: 10.24425/afe.2024.149282)

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.