논문 제목: X-ray 검사 데이터 활용: 주조 공정 데이터와 결합하여 불량률을 획기적으로 줄이는 방법

이 기술 요약은 [Thomas STOCKER 외]가 저술하고 [e-Journal of Nondestructive Testing (20th WCNDT)]에 게재된 학술 논문 "[Reduction of rejects by combining data from the casting process and automatic X-ray inspection]"을 기반으로 합니다.

키워드

- 주요 키워드: X-ray 검사 데이터 활용

- 보조 키워드: 주조 공정 최적화, 불량률 감소, 신경망, 공정 피드백 루프, 인더스트리 4.0, 주조 검사

핵심 요약

- 도전 과제: 기존 방식으로는 개선이 어려운 경합금 휠 생산의 고질적인 불량률을 줄여 에너지 소비와 비용을 절감해야 합니다.

- 해결 방법: 저압 다이캐스팅 공정에서 수집된 센서 데이터와 자동 X-ray 검사에서 생성된 데이터를 결합하여 신경망 모델을 훈련시켰습니다.

- 핵심 돌파구: 신경망 모델은 휠의 최대 결함 크기를 성공적으로 예측할 수 있으며, LRP(Layer-wise Relevance Propagation) 기법을 통해 어떤 공정 변수가 결함에 영향을 미치는지 시각적으로 설명할 수 있습니다.

- 결론: 생산 공정 데이터와 품질 검사 데이터를 지능적으로 결합하면 불량이 발생하기 전에 공정을 미세 조정하여 궁극적으로 불량률을 낮추고 비용을 절감하며 경쟁력을 높일 수 있습니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가

유럽을 중심으로 인건비 절감과 에너지 및 원자재 가격 급등은 제조 기업에 큰 부담으로 작용하고 있습니다. 특히 경합금 휠 생산에서 공정 관련 불량률은 한 자릿수 비율을 차지하지만, 이는 곧 에너지 낭비와 추가 비용 발생을 의미합니다. 수년간 다양한 개선 노력으로 불량률은 꾸준히 감소했지만, 이제는 전통적인 방법만으로는 더 이상의 개선이 점점 더 어려워지고 있습니다. 생산성을 높이고 기후 중립 목표를 달성하기 위해서는, 단순히 불량품을 선별하는 것을 넘어 불량 발생의 근본 원인을 파악하고 선제적으로 대응할 수 있는 혁신적인 접근 방식이 절실히 필요합니다. 이 연구는 바로 이 지점에서 시작됩니다.

접근 방식: 연구 방법론 분석

본 연구는 실제 산업 현장에서 수집된 두 가지 핵심 데이터 소스를 결합하는 데 중점을 두었습니다.

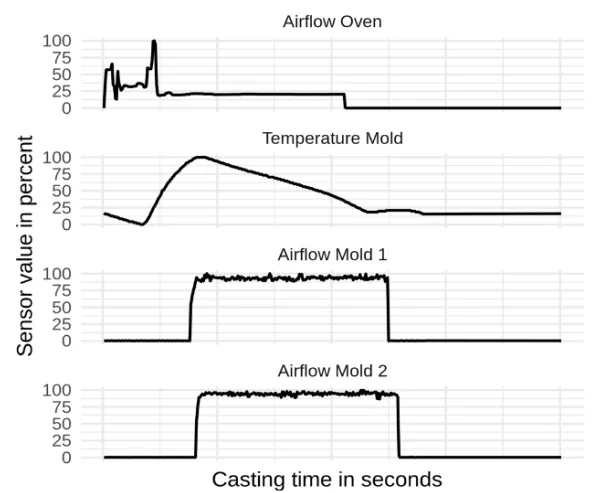

- 주조 공정 센서 데이터: 각 휠이 주조될 때마다 주조기에 통합된 20개의 다른 표준 센서로부터 초당 1개의 샘플 해상도로 데이터를 수집했습니다. 이 데이터에는 용융 합금의 온도, 금형 충전 과정 중 기록된 압력, 냉각 단계 동안 금형의 여러 위치에서 측정된 냉각 공기 유량 등이 포함됩니다.

- X-ray 검사 결과: 주조 공정 후 모든 휠은 의무적으로 X-ray 검사를 거칩니다. 이 검사를 통해 다양한 결함 정보가 생성되며, 연구에서는 최종 합격/불합격 결정과 상관관계가 가장 높은 '제곱밀리미터 단위로 측정된 가장 큰 기공의 면적(max_A_sqmm)'을 핵심 결과 변수로 선택했습니다.

수집된 데이터셋은 오류 가능성이 있는 센서 값을 정리하고, 총 16,262개의 고유한 데이터를 확보했습니다. 20개의 센서 기록을 모델의 입력으로, X-ray 검사에서 도출된 max_A_sqmm 값을 모델의 출력(예측 목표)으로 사용하여 신경망 모델을 훈련시켰습니다. 또한, LRP(Layer-wise Relevance Propagation)와 민감도 분석 같은 기법을 적용하여 모델이 어떤 입력(센서 값)을 기반으로 예측을 수행하는지 해석하고 시각화했습니다.

핵심 돌파구: 주요 발견 및 데이터

[본 연구의 결과 섹션을 바탕으로, 2-3가지 가장 중요한 발견을 구체적인 데이터와 함께 제시합니다.]

발견 1: 높은 정확도의 결함 크기 예측 모델 개발

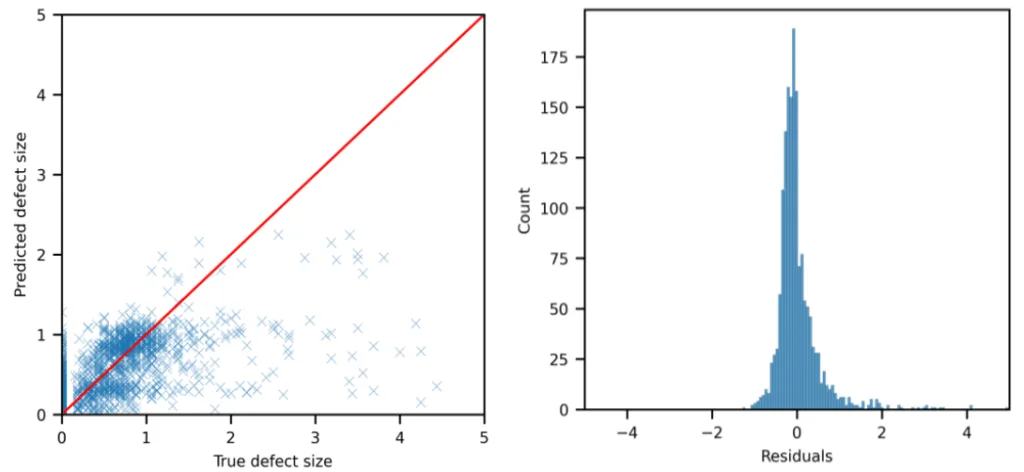

개발된 앙상블 모델은 테스트 세트에 포함된, 즉 모델이 이전에 본 적 없는 휠에 대해서도 실제 결함 크기를 상당히 정확하게 예측하는 능력을 보여주었습니다. Figure 2의 왼쪽 그래프에서 각 파란색 마커는 개별 휠을 나타내며, 예측값(Y축)과 실제값(X축)이 붉은색 대각선에 가깝게 분포하는 것을 볼 수 있습니다. 이는 모델의 예측이 실제와 매우 근사함을 의미합니다. 오른쪽의 잔차 분포 그래프를 보면, 예측 오차가 0을 중심으로 정규분포에 가깝게 나타나 전반적으로 모델이 결함 크기를 과대 또는 과소평가하지 않고 균형 잡힌 예측을 수행함을 확인할 수 있습니다.

발견 2: 결함 발생에 영향을 미치는 핵심 공정 변수 식별

모델의 예측 결과를 해석하기 위해 LRP와 민감도 분석을 사용한 결과, 어떤 센서의 어떤 시점 데이터가 결함 크기 예측에 중요하게 작용하는지 시각적으로 파악할 수 있었습니다. Figure 3의 히트맵은 특정 금형 설계에 대한 평균적인 분석 결과를 보여줍니다. 예를 들어, LRP 히트맵(하단)에서 오븐 공기 유량(OAF)의 초기 약 20초 구간이 붉은색으로 강조되어, 이 시점의 공기 유량이 모델의 예측에 중요한 요소임을 나타냅니다. 동시에 민감도 히트맵(상단)에서도 해당 영역이 붉은색을 띠는데, 이는 이 시점에서 공기 유량을 높이면 결함 크기가 증가하는 경향이 있음을 의미합니다. 따라서 결함 크기를 줄이려면 주조 공정 초기의 오븐 공기 유량을 줄여야 한다는 구체적인 개선 방향을 도출할 수 있습니다.

R&D 및 운영을 위한 실질적 시사점

[논문의 토론 및 결론 섹션을 바탕으로, 다양한 직무 역할에 대한 조건부 통찰력을 제공합니다.]

- 공정 엔지니어: 이 연구는 특정 공정 변수(예: 오븐 공기 유량, 냉각 공기 유량)를 특정 시점(예: 주조 초기)에 조정하는 것이 결함 크기를 줄이는 데 기여할 수 있음을 시사합니다. Figure 3과 같은 분석을 통해 각 금형 설계별 최적의 공정 파라미터 조합을 찾아낼 수 있습니다.

- 품질 관리팀: 이 모델은 단순히 합격/불합격 판정을 넘어 결함의 '크기'를 예측합니다. 따라서 잠재적으로 불량률이 높아질 것으로 예측되는 생산 배치를 사전에 파악하고, 해당 제품에 대한 품질 검사를 강화하는 등의 선제적 조치를 취할 수 있습니다.

- 설계 엔지니어: 본 연구는 직접적으로 설계에 대한 결론을 내리지는 않지만, 특정 금형 설계(mold design)에 따라 결함에 영향을 미치는 공정 변수 패턴이 다르게 나타남을 보여줍니다. 이는 향후 금형 설계 시 냉각 채널의 위치나 유량 제어 방식이 최종 품질에 미치는 영향을 고려하는 데 중요한 기초 자료가 될 수 있습니다.

논문 상세 정보

[Reduction of rejects by combining data from the casting process and automatic X-ray inspection]

1. 개요:

- 제목: Reduction of rejects by combining data from the casting process and automatic X-ray inspection

- 저자: Thomas STOCKER¹,*, Julius MEHRINGER², Dr. Henning FRECHEN², Dr. Frank SUKOWSKI¹, Felix SCHÄFER³ and Dennis FREIER³

- 발행 연도: 2024

- 학술지/학회: e-Journal of Nondestructive Testing (20th WCNDT)

- 키워드: Industry 4.0; process feedback loop; casting inspection; process optimization; neuronal networks; ai

2. 초록:

안전 관련 부품이나 높은 품질 요구사항을 가진 주조품에 대한 자동 X-ray 검사(방사선 촬영 및 컴퓨터 단층 촬영)는 널리 퍼져 있습니다. 자동차 분야의 예로는 알루미늄 휠, 섀시 부품 및 전기 파워트레인 내의 새로운 부품들이 있습니다. 이러한 부품들은 자동으로 검사되며, 이는 이미지 획득과 이미지 평가 모두가 완전히 자동으로 이루어짐을 의미합니다. 오늘날 대부분의 산업 구현에서, 부품당 최대 수 기가바이트 크기로 생성된 데이터는 사양에 따라 단순한 양품 또는 불량품 결정으로 요약됩니다. 다른 모든 데이터는 폐기되지만, 이 정보는 생산 공정을 최적화하고 따라서 불량품을 최소화하는 데 가치가 있을 수 있습니다. 이 기고는 Fraunhofer X-ray 기술 개발 센터 EZRT, Fraunhofer 응용 연구 공급망 서비스 SCS 센터 및 산업 파트너인 RONAL GROUP의 협력 프로젝트인 Cast Control의 결과에 대한 개요를 제공합니다. RONAL GROUP은 주로 OEM 시장을 위한 주요 알루미늄 휠 제조업체입니다. 프로젝트 내에서 우리는 RONAL GROUP의 주조 공장에서 나온 저압 다이캐스팅 공정의 연속 생산 데이터와 자동 X-ray 검사에서 생성된 데이터를 결합했습니다. 대규모 샘플 데이터 기반을 수집한 후, X-ray 검사에서 얻은 오차 메트릭 예측을 위한 신경망을 훈련할 수 있었습니다. 우리는 계층별 관련성 전파와 차원 축소의 조합을 적용하여 주조기 데이터(공정 및 센서)와 X-ray 검사 중 감지된 이상 현상의 특성 사이의 상관관계를 찾습니다. 이 정보를 통해 불량품이 생산되기 전에도 초기 단계에서 주조 공정을 조정할 수 있습니다. 이를 통해 주조 공장은 불량률을 줄일 수 있으며, 이는 비용과 에너지를 절약하고 더 나은 경쟁력으로 이어집니다.

3. 서론:

제조 공정 감독 시간을 줄여 인건비를 절감하는 것은 특히 유럽에서 필요합니다. 또한, 에너지 및 원자재 가격의 급격한 상승과 기후 중립 생산 목표가 결합되어 생산에 필요한 에너지 소비를 가능한 한 줄여야 합니다. Cast Control 프로젝트는 후자의 과제에 직접적이고 중요한 기여를 하고 있으며, 전자의 과제에는 간접적이고 부드러운 기여를 하고 있습니다. 경합금 휠 생산에서 공정 관련 스크랩률은 현재 한 자릿수 퍼센트 범위에 있습니다. 스크랩은 항상 더 높은 에너지 소비와 추가 비용을 의미합니다. 스크랩률은 최근 몇 년간 다양한 조치를 통해 꾸준히 감소해 왔습니다. 그러나 기존의 방법을 사용한 추가 개선은 점점 더 어려워지고 있습니다. Cast Control 프로젝트는 주조 공장의 데이터와 X-ray 검사 데이터를 결합하여 경합금 휠 생산의 스크랩을 더욱 줄이는 것을 목표로 합니다. 이를 위해 우리는 두 데이터 소스 간의 상관관계를 찾기 위해 계층별 관련성 전파와 차원 축소의 조합을 적용합니다.

4. 연구 요약:

연구 주제의 배경:

경합금 휠과 같은 고품질 주조품 생산에서 불량률을 줄이는 것은 비용 절감, 에너지 효율성 증대, 경쟁력 확보를 위해 필수적입니다. 기존의 개선 방법이 한계에 도달함에 따라, 생산 공정과 품질 검사에서 생성되는 방대한 데이터를 활용하는 새로운 접근법이 요구됩니다.

이전 연구 현황:

지난 몇 년간 다양한 조치를 통해 불량률이 꾸준히 감소했지만, 전통적인 방법론을 이용한 추가적인 개선은 점점 더 어려워지고 있는 상황입니다. 대부분의 경우, X-ray 검사 데이터는 단순한 합격/불합격 판정에만 사용되고 폐기되어 공정 최적화를 위한 귀중한 정보를 잃고 있습니다.

연구 목적:

본 연구의 목적은 주조 공정에서 실시간으로 수집되는 센서 데이터와 자동 X-ray 검사에서 얻어지는 품질 데이터를 결합하여, 불량 발생에 영향을 미치는 핵심 공정 변수를 식별하는 것입니다. 이를 통해 불량이 발생하기 전에 공정을 선제적으로 조정하여 불량률을 낮추고, 궁극적으로 비용과 에너지를 절약하는 것을 목표로 합니다.

핵심 연구:

RONAL GROUP의 저압 다이캐스팅 공정에서 수집된 20종의 센서 데이터와 자동 X-ray 검사 결과(최대 결함 크기)를 사용하여 신경망 모델을 훈련시켰습니다. 훈련된 모델의 예측 결과를 해석하기 위해 LRP(Layer-wise Relevance Propagation)와 민감도 분석을 적용하여, 특정 시간대의 특정 센서 값이 결함 크기에 미치는 영향과 중요도를 분석하고 시각화했습니다.

5. 연구 방법론

연구 설계:

본 연구는 실제 산업 환경에서 수집된 데이터를 기반으로 한 예측 모델링 및 해석적 분석 접근법을 사용합니다. 주조 공정의 시계열 센서 데이터를 입력으로, X-ray 검사에서 측정된 결함 크기를 출력으로 하는 지도 학습(supervised learning) 방식으로 신경망을 훈련시켰습니다.

데이터 수집 및 분석 방법:

- 데이터 수집: 주조기에서 20개의 센서(용융 합금 온도, 압력, 냉각 공기 유량 등)로부터 초당 1샘플의 데이터를 수집했습니다. 각 휠에 대해 X-ray 검사 시스템(ISAR)을 통해 결함 정보를 수집하고, 이 중 '최대 기공 면적(max_A_sqmm)'을 목표 변수로 사용했습니다.

- 데이터 전처리: 오류 가능성이 있는 센서 값을 제거하고, 자주 사용되지 않는 휠 금형 데이터를 제외하여 총 16,262개의 데이터를 확보했습니다. 입력 데이터는 표준 스케일로 변환하고, 목표 데이터는 로그 변환을 적용했습니다.

- 데이터 분석: 신경망을 훈련시켜 결함 크기를 예측하고, LRP 및 민감도 분석을 통해 모델의 예측 근거를 파악했습니다.

연구 주제 및 범위:

이 연구는 RONAL GROUP의 한 주조 공장에서 저압 다이캐스팅 공법으로 생산되는 알루미늄 휠을 대상으로 합니다. 연구 범위는 주조 공정 데이터와 자동 X-ray 검사 데이터의 결합을 통한 불량 예측 및 원인 분석에 한정됩니다.

6. 주요 결과:

주요 결과:

- 개발된 앙상블 신경망 모델은 이전에 접하지 않은 테스트 데이터에 대해서도 휠의 최대 결함 크기를 만족스러운 수준으로 예측할 수 있었습니다. 예측 오차는 0을 중심으로 거의 정규분포를 이루어, 모델이 편향되지 않았음을 보여줍니다.

- LRP(Layer-wise Relevance Propagation)와 민감도 분석을 통해 모델의 결정을 사후에 분석할 수 있었습니다. 이 분석은 어떤 센서 값이 어떤 시점에서 결함 크기 예측에 중요하게 작용하는지를 시각적으로 보여줍니다.

- 예를 들어, 특정 금형 설계의 경우, 주조 공정 시작 후 약 20초 동안의 오븐 공기 유량(OAF)이 결함 크기에 중요한 영향을 미치며, 이 값을 줄이는 것이 결함 감소에 도움이 될 수 있다는 구체적인 통찰을 얻었습니다.

Figure Name List:

- Fig. 1 Typical Sensor Recordings from a Casting Process

- Fig. 2 Root-mean-square Deviation Distribution on the Test Set

- Fig. 3 Mean of sensitivity (top) and LRP attributions (bottom) of the ensemble per time and input node for a mold

7. 결론:

생산 환경의 복잡성으로 인해 여러 센서 기록이 생산 공정의 성공에 미치는 영향을 추정하는 것은 여전히 어렵습니다. 사용 가능한 센서 데이터에는 숨겨져 있지만 여전히 중요한 영향을 미치는 여러 효과가 있을 수 있습니다. 예를 들어, 이 연구 당시에는 주조 공장의 환경 데이터나 알루미늄 합금 품질과 같은 메타데이터에 접근할 수 없었습니다. 그럼에도 불구하고, 제안된 접근 방식은 사용 가능한 모든 센서 기록을 사용하여 인공 신경망으로 생산 환경의 최상의 추상화를 구성하는 다목적 방법입니다. 우리가 보여주었듯이, 모델은 휠의 가장 큰 결함 크기를 예측할 수 있습니다. 또한 어떤 센서 값이 결함 크기에 영향을 미치는지에 대한 권장 사항을 제시할 수 있습니다. 이 정보는 스크랩을 줄이기 위해 생산 파라미터를 최적화하는 데 사용될 수 있습니다. 현재 우리는 RONAL의 생산 환경 내에서 실행 중인 프로토타입 시스템을 평가하고 있으며, 이 시스템은 실시간으로 권장 사항을 제공하고 있습니다.

8. 참고 문헌:

- [1] K. Hornik, M. Stinchcombe and H. White, “Multilayer feedforward networks are universal approximators.”, Neural Networks, Volume 2, Issue 5, pp 359–366 (1989)

- [2] E. A. Barnes, B. Toms, J. W. Hurrell, I. Ebert-Uphoff, C. Anderson and D. Anderson, “Indicator patterns of forced change learned by an artificial neural network.”, Journal of Advances in Modeling Earth Systems, Volume 12, Issue 9 (2020)

- [3] J. Mehringer, H. Frechen, N. Beck, F. Sukowski, T. Stocker, D. Freier and F. Schäfer, “Cast Control: AI-based Explanations of Casting Defects Linking Process and Quality Inspection Data”, Proceedings of the 2nd Congress for intelligent Combining of Design, Casting, Computer Simulation, Checking and Cyclic Behaviour for efficient Cast Components (2023)

전문가 Q&A: 가장 궁금한 질문에 대한 답변

Q1: 예측 모델의 목표 변수로 여러 X-ray 결함 특징 중 '가장 큰 기공의 면적(max_A_sqmm)'을 특별히 선택한 이유는 무엇입니까?

A1: 논문의 2.2절에 따르면, 연구팀은 포인트-바이시리얼 상관 분석(point-biserial correlation analysis)을 수행하여 최종 OK/NOK(합격/불합격) 결정과 가장 높은 상관관계를 갖는 X-ray 결함 특징을 선택했습니다. 분석 결과, 데이터셋 내에서 max_A_sqmm이 최종 판정과 가장 높은 연관성을 보여 예측 모델의 목표(target)로 선정되었습니다. 이는 가장 실질적인 품질 지표를 모델이 학습하도록 하기 위함입니다.

Q2: 신경망의 예측 결과를 해석하기 위해 LRP(Layer-wise Relevance Propagation) 기법을 사용한 주된 목적은 무엇이었나요?

A2: 3절에서 언급했듯이, 연구의 궁극적인 목표는 주조기 설정을 위한 권장 사항을 도출하는 것입니다. 이를 위해서는 신경망이 어떤 입력을 기반으로 결정을 내리는지에 대한 깊은 이해가 필수적입니다. LRP는 신경망의 예측에 어떤 입력(특정 시간의 특정 센서 값)이 가장 중요하게 기여했는지를 시각적으로 보여줌으로써, '블랙박스'와 같은 신경망의 의사결정 과정을 해석하고 신뢰할 수 있는 공정 개선안을 도출하는 데 도움을 줍니다.

Q3: 개발된 예측 모델의 정확도는 어느 정도였으며, 한계점은 무엇이었습니까?

A3: 4.1절과 Figure 2에 따르면, 모델은 전반적으로 결함 크기를 적절하게 예측했습니다. 예측값과 실제값의 잔차(오차)가 0을 중심으로 거의 정규분포를 이루어 모델이 편향되지 않았음을 보여줍니다. 하지만, 논문에서는 모델이 때때로 극단적인 값(매우 크거나 작은 결함)을 포착하는 데는 실패하는 경우가 있다고 언급하며, 이는 모델의 한계점 중 하나입니다.

Q4: Figure 3에 제시된 LRP 히트맵과 민감도 히트맵의 실용적인 차이점은 무엇인가요?

A4: 4.2절의 설명에 따르면, LRP 히트맵은 모델 예측에 '중요한' 영역(센서 및 시간)을 질적으로 식별하는 데 더 명확한 그림을 제공합니다. 반면, 민감도 히트맵은 입력-출력 관계를 직접적으로 보여주는 양적 측정치입니다. 예를 들어, 민감도 히트맵에서 특정 영역이 짙은 붉은색이면 해당 센서 값을 높일 경우 결함 크기가 증가한다는 것을 의미하고, 짙은 파란색이면 센서 값을 높일 때 결함 크기가 감소함을 의미합니다. 연구팀은 두 플롯을 함께 고려하여 모델 설명을 해석하는 것이 가장 좋다고 제안합니다.

Q5: 이 연구에서 고려되지 않은 잠재적인 한계나 외부 변수는 무엇이었나요?

A5: 결론(4. Conclusions) 부분에서 저자들은 이 연구의 한계를 명확히 밝혔습니다. 연구 당시 주조 공장의 환경 데이터(예: 온도, 습도)나 투입되는 알루미늄 합금의 품질과 같은 중요한 메타데이터에 접근할 수 없었습니다. 이러한 숨겨진 변수들이 생산 결과에 상당한 영향을 미쳤을 가능성이 있습니다.

Q6: 주조 공정에서 구체적으로 어떤 종류의 센서 데이터가 수집되었습니까?

A6: 2.1절에 따르면, 총 20개의 다른 표준 센서로부터 데이터가 수집되었습니다. 여기에는 용융 합금의 온도, 금형 충전 과정 중 기록된 압력, 그리고 냉각 단계 동안 금형의 다양한 위치에서 측정된 다수의 냉각 공기 유량 측정값이 포함됩니다. Figure 1은 이러한 센서 기록의 일부 예시를 보여줍니다.

결론: 더 높은 품질과 생산성을 향한 길

기존의 방식으로는 개선이 어려웠던 주조 공정의 불량률 문제는 생산 현장의 데이터를 어떻게 활용하느냐에 따라 새로운 돌파구를 찾을 수 있습니다. 본 연구는 주조 공정 데이터와 X-ray 검사 데이터 활용을 통해 결함 발생을 예측하고, 그 원인이 되는 공정 변수를 식별할 수 있음을 명확히 보여주었습니다. 이는 단순히 불량품을 사후에 걸러내는 것을 넘어, 불량 발생 자체를 예방하는 선제적 품질 관리로의 전환을 의미합니다.

"CASTMAN에서는 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최신 산업 연구 결과를 적용하는 데 전념하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Thomas STOCKER 외]"가 저술한 논문 "[Reduction of rejects by combining data from the casting process and automatic X-ray inspection]"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: https://doi.org/10.58286/29884

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.