Design and Verification of a New Test Bar Die for LPDC Process Based on Numerical Simulation

이 기술 요약은 Yang Zhao, Bingrong Zhang, Xinping Hu가 저술하여 2020년 International Journal of Mechanical Engineering and Robotics Research에 게재한 "Design and Verification of a New Test Bar Die for LPDC Process Based on Numerical Simulation" 논문을 기반으로 합니다.

키워드

- 주요 키워드: LPDC 테스트 바 금형 설계

- 보조 키워드: 저압주조(LPDC), ProCAST 시뮬레이션, 인장 시험편, 유동성 시험, 알루미늄 합금 주조, 주조 결함 분석

Executive Summary

- 도전 과제: LPDC(저압주조) 공정의 인장 시험편 제조에 대한 통일된 표준이 없어 주조품의 성능을 정확하게 평가하기 어렵습니다.

- 해결 방법: 새로운 테스트 바 금형을 설계하고 ProCAST 소프트웨어를 사용하여 주조 공정을 시뮬레이션함으로써 공정 변수를 최적화하고 결함을 예측했습니다.

- 핵심 성과: 시뮬레이션은 용탕 충전 과정과 응고를 정확하게 예측하여 금형 설계의 합리성을 검증하고 최적의 공정 변수(용탕 온도 690°C, 금형 온도 300°C)를 확립했습니다.

- 핵심 결론: 검증된 시뮬레이션 기반 접근법은 표준화된 테스트 바를 제작하는 신뢰성 있는 방법을 제공하여, LPDC 알루미늄 주조품의 품질 평가를 더 정확하고 일관성 있게 만듭니다.

도전 과제: 이 연구가 다이캐스팅 전문가에게 중요한 이유

LPDC(저압주조) 공정은 우수한 기계적 특성과 높은 생산 효율성으로 널리 사용되지만, 그 성능을 측정하는 데에는 오랜 과제가 있었습니다. 바로 주조품의 기계적 특성을 대표하는 '인장 시험편'을 제작하는 통일된 표준이 없다는 것입니다. 이로 인해 업계에서는 종종 중력 주조 방식을 차용해왔지만, 이는 LPDC 공정의 실제 특성을 정확히 반영하지 못하는 한계가 있었습니다.

부정확한 테스트 바는 소재의 잠재력을 제대로 평가하지 못하게 하고, 공정 최적화를 더디게 만듭니다. 결국 이는 제품의 신뢰성 문제로 이어질 수 있습니다. 본 연구는 이러한 업계의 고질적인 문제를 해결하기 위해, LPDC 공정 전용의 새로운 표준 테스트 바 금형을 설계하고 시뮬레이션을 통해 그 타당성을 검증하는 것을 목표로 시작되었습니다.

접근 방식: 연구 방법론 분석

본 연구는 설계, 시뮬레이션, 검증의 세 단계로 구성된 체계적인 접근법을 사용했습니다. 이를 통해 이론적 설계가 실제 생산 현장에서 어떻게 구현될 수 있는지 신뢰도를 높였습니다.

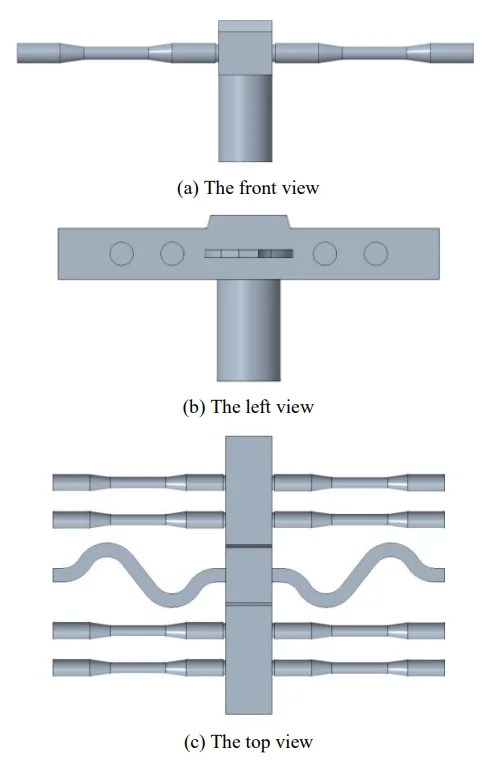

방법 1: 신규 테스트 바 금형 설계 Cero 4.0 소프트웨어를 사용하여 H13 금형강 재질의 새로운 구조를 가진 테스트 바 주조품을 설계했습니다. 이 설계에는 기계적 특성 평가를 위한 8개의 덤벨형 인장 시험편과 용탕의 유동성을 평가하기 위한 2개의 S자형 시험편이 포함되어, 하나의 금형으로 종합적인 물성 평가가 가능하도록 했습니다.

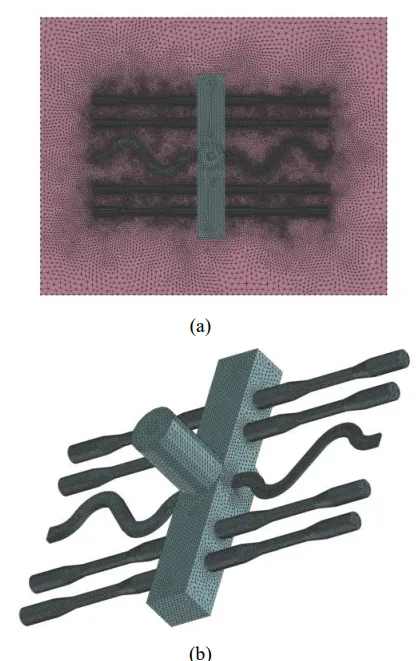

방법 2: ProCAST를 이용한 수치 시뮬레이션 설계된 금형의 주조 공정을 검증하기 위해 ESI의 ProCAST 소프트웨어를 사용했습니다. AC4B 알루미늄 합금(중국 표준 YL112와 유사)의 물성 데이터를 입력하고, 용탕 온도, 금형 온도, 충전 시간 등 주요 공정 변수를 달리하며 다수의 시뮬레이션을 수행했습니다. 이를 통해 용탕의 충전 과정, 온도 변화, 응고 패턴을 정밀하게 분석하여 최적의 공정 조건을 도출했습니다.

방법 3: 실제 생산을 통한 검증 시뮬레이션으로 도출된 최적의 공정 변수(용탕 온도 690°C, 금형 온도 300°C)를 실제 LPDC 공정에 적용하여 테스트 바를 생산했습니다. 생산된 주조품의 유동성(S자형 시험편의 충전 길이), 미세조직, 경도 등을 측정하여 시뮬레이션 예측 결과와 비교 분석함으로써 설계 및 시뮬레이션의 정확성을 최종 검증했습니다.

핵심 성과: 주요 발견 및 데이터

시뮬레이션과 실제 검증을 통해 얻은 데이터는 새로운 금형 설계의 우수성과 공정의 신뢰성을 명확히 보여주었습니다.

성과 1: 안정적인 충전 및 응고 공정 확보

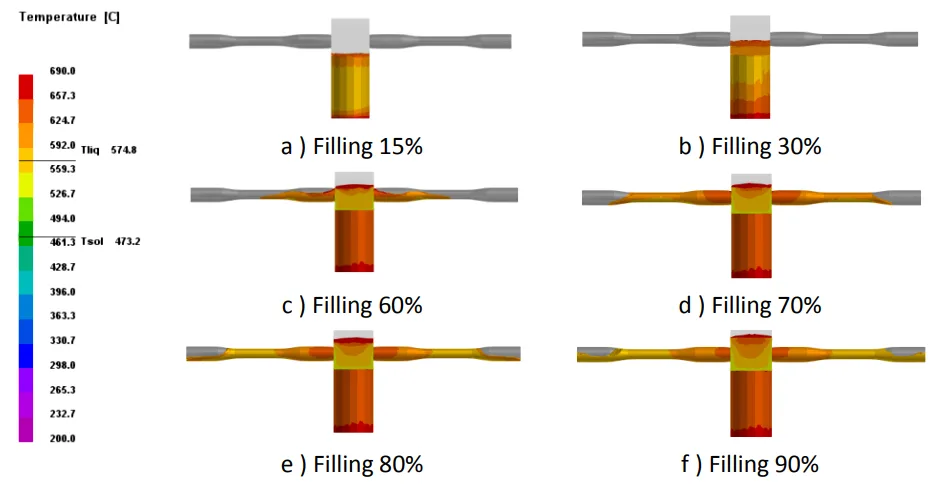

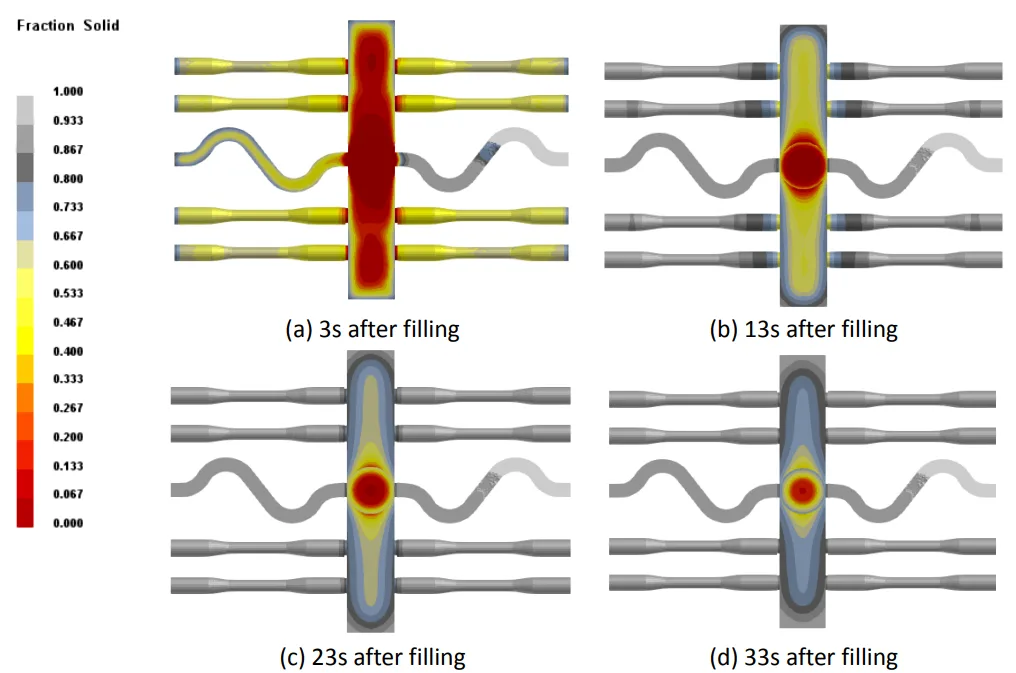

ProCAST 시뮬레이션 결과, 용탕이 금형 캐비티를 채우는 동안 와류나 충돌, 튀는 현상 없이 매우 안정적으로 충전되는 것을 확인했습니다(그림 3). 또한, 응고 과정에서 주조 겹침(casting lap)이나 미성형(short run)과 같은 결함이 발생하지 않을 것으로 예측되었습니다(그림 4). 이는 금형의 게이팅 시스템 설계가 LPDC 공정에 매우 적합함을 입증하는 결과입니다.

성과 2: 최적 공정 변수 도출 및 유동성 검증

시뮬레이션을 통해 최적의 용탕 온도는 690°C, 금형 온도는 300°C로 결정되었습니다. 이 조건에서 실제 주조를 진행한 결과, 시뮬레이션 예측과 일치하는 우수한 유동성을 보였습니다. 특히 두께가 다른 S자형 시험편 테스트에서, 6mm 시험편은 다양한 온도에서 잘 채워졌지만 3mm 박벽 시험편은 최적화된 690°C에서 만족스러운 충전 길이를 보였습니다(그림 6). 이는 시뮬레이션이 박벽부 충전 예측에도 매우 정확함을 보여줍니다.

성과 3: 우수한 기계적 특성 및 미세조직 확인

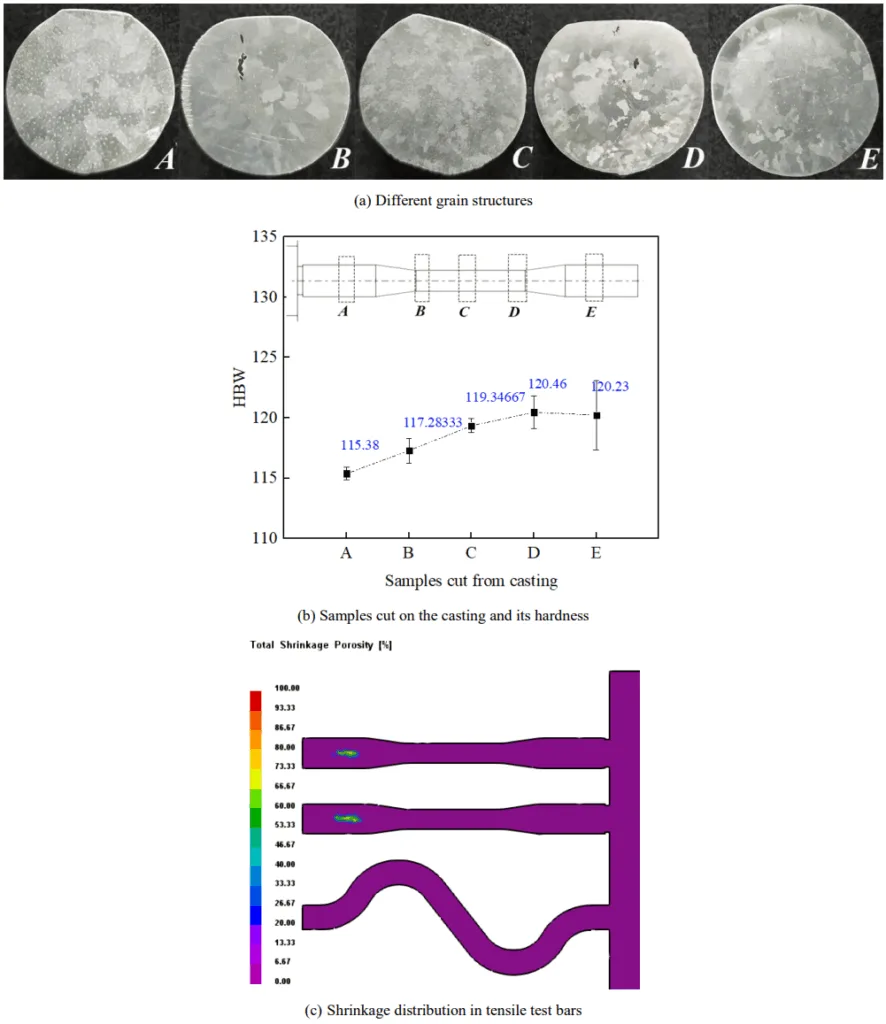

생산된 시험편의 단면을 분석한 결과, 주조품 전체에 걸쳐 미세하고 균일한 등축정 조직이 형성된 것을 확인했습니다(그림 7a). 특히 게이트에서 멀어질수록 결정립이 더 미세해지고 브리넬 경도(HBW)가 증가하는 경향을 보였습니다(그림 7b). 이는 효과적인 응고 제어를 통해 업계 표준을 상회하는 우수한 기계적 특성을 확보했음을 의미하며, 금형 설계의 합리성을 다시 한번 입증합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 용탕 온도(약 690°C)와 금형 온도(약 300°C) 조절이 완벽한 충전과 원하는 미세조직을 얻는 데 얼마나 중요한지 보여줍니다. 특히 박벽 구간이 있는 복잡한 형상의 주조품에서 이 변수들의 정밀한 제어는 필수적입니다.

- 품질 관리팀: 논문의 그림 7 데이터는 게이트로부터의 거리가 경도와 같은 기계적 특성에 직접적인 영향을 미침을 보여줍니다. 이는 주조품의 어느 부위에서 시편을 채취해야 전체적인 품질을 대표할 수 있는지에 대한 중요한 기준을 제공합니다.

- 설계 엔지니어: 인장 시험편과 유동성 시험편을 통합한 이 금형 설계는 새로운 합금이나 공정을 검증하는 데 매우 효율적인 툴이 될 수 있습니다. 이러한 통합 설계 접근법은 개발 초기 단계에서 신뢰성 있는 데이터를 신속하게 확보하는 데 기여할 수 있습니다.

Paper Details

Design and Verification of a New Test Bar Die for LPDC Process Based on Numerical Simulation

1. 개요:

- 제목: Design and Verification of a New Test Bar Die for LPDC Process Based on Numerical Simulation

- 저자: Yang Zhao, Bingrong Zhang *, Xinping Hu

- 발행 연도: 2020

- 학술지/학회: International Journal of Mechanical Engineering and Robotics Research

- 키워드: ProCAST, LPDC, test bar, fluidity

2. 초록:

LPDC 공정용 인장 시험편 제조 표준을 통일하기 위해, LPDC 공정용 신규 금형이 설계되었다. 테스트 바 금형의 주조 공정 시뮬레이션 결과를 바탕으로 주조 결함의 위치와 유형을 분석하여, 테스트 바에 더 적합한 주조 공정 변수를 선택하는 데 도움을 주었다. 본 논문에서는 시뮬레이션 결과를 바탕으로 적절한 변수를 적용하여 LPDC 공정을 진행했다. 금형 설계의 합리성이 검증되었다. 마지막으로 시뮬레이션 결과를 바탕으로 테스트 바 금형 내부의 용탕 충전 과정과 다른 지점에서의 온도장 변화를 분석하고, 금형 설계의 합리성을 검증하였다.

3. 서론:

LPDC(저압주조) 공정으로 생산된 알루미늄 합금 주조품은 우수한 종합 기계적 특성, 높은 생산 효율성, 높은 금속 이용률을 가지며, 이는 중력 주조 방식으로는 따라올 수 없는 장점이다. 그러나 LPDC 공정 주조품의 성능을 결정하는 데 사용되는 테스트 바 주조 방법에는 통일된 표준이 없으며, 보통 중력 주조 방식으로 대체된다. Junming Cheng 등의 연구에 따르면, LPDC와 중력 주조 두 가지 다른 공정으로 가공된 테스트 바 사이에는 차이가 있으며, 별도 주조된 LPDC 테스트 바의 인장 값은 주조 본체 샘플링 값과 매우 가깝고 일반적으로 중력 주조로 생산된 것보다 기계적 특성이 우수하다. 컴퓨터 기술의 발달과 함께 CAE(Computer-Aided Engineering)가 주조 공정 설계에 점점 더 많이 적용되어 전통적인 주조 공정에서 작업자의 실제 경험이 제품 성능에 미치는 영향을 줄이고 있다. 본 논문에서는 ProCAST 소프트웨어의 정확성을 검증하고, 이 테스트 바 주조의 성형 방법이 LPDC 주조품 성능의 새로운 검출 공정으로 받아들여질 것을 기대하며, LPDC 공정용 신규 테스트 바 주조 금형을 설계하여 주조품 생산을 시뮬레이션하고 검증하고자 한다.

4. 연구 요약:

연구 주제의 배경:

LPDC 공정으로 생산된 알루미늄 합금의 기계적 성능을 평가하기 위한 표준화된 방법의 필요성. 기존에는 통일된 테스트 바 제작 표준이 없어 중력 주조 방식을 차용했으나, 이는 LPDC 공정의 특성을 정확히 반영하지 못하는 문제가 있었다.

이전 연구 현황:

이전 연구들은 LPDC와 중력 주조로 제작된 테스트 바의 기계적 특성 차이를 밝혔으며, LPDC 방식이 더 우수함을 시사했다. 또한, CAE 시뮬레이션이 주조 공정 설계 및 분석에 효과적으로 사용될 수 있음을 보여주었다.

연구 목적:

LPDC 공정에 특화된 새로운 테스트 바 금형을 설계하고, 수치 시뮬레이션(ProCAST)을 통해 그 설계의 합리성을 검증하며, 실제 생산을 통해 시뮬레이션의 정확성을 확인하는 것을 목적으로 한다. 최종적으로 이 금형과 공정이 LPDC 주조품 성능 평가를 위한 새로운 표준으로 채택될 수 있는 가능성을 제시하고자 한다.

핵심 연구:

연구의 핵심은 새로운 금형 설계, ProCAST를 이용한 충전 및 응고 공정 시뮬레이션, 최적 공정 변수(용탕 온도, 금형 온도 등) 도출, 그리고 실제 주조 실험을 통한 시뮬레이션 결과의 검증으로 이루어진다. 검증은 유동성, 미세조직, 경도 분석을 포함한다.

5. 연구 방법론

연구 설계:

본 연구는 CAD(Cero 4.0)를 이용한 금형 설계, CAE(ProCAST)를 이용한 수치 시뮬레이션 및 공정 최적화, 그리고 실제 주조 및 재료 분석을 통한 실험적 검증을 결합한 통합적 접근 방식을 채택했다.

데이터 수집 및 분석 방법:

시뮬레이션 데이터(온도장, 응고율, 충전 과정)는 Visual-Viewer를 사용하여 분석되었다. 실제 시편은 유동성 측정(S자형 바의 길이), 미세조직 분석(결정립 크기), 경도 시험(브리넬 경도)을 통해 데이터를 수집하고 분석했다.

연구 주제 및 범위:

본 연구는 AC4B 알루미늄 합금을 사용하는 LPDC 공정용 신규 테스트 바 금형에 초점을 맞춘다. 연구 범위는 금형 설계, 공정 시뮬레이션, 변수 최적화, 실험적 검증을 포함한다.

6. 주요 결과:

주요 결과:

- 최적의 공정 변수는 용탕 온도 690°C, 금형 온도 300°C로 결정되었다.

- 시뮬레이션 결과, 용탕 충전 과정은 와류나 충돌 없이 안정적이었으며, 응고 과정에서 주조 겹침이나 미성형 같은 결함이 발생하지 않았다.

- 실제 주조 실험은 시뮬레이션 예측과 일치하는 우수한 유동성을 확인했으며, 특히 최적화된 온도에서 박벽부 충전성이 뛰어났다.

- 생산된 시험편은 미세한 등축정 조직을 보였으며, 게이트에서 멀어질수록 경도가 증가하는 경향을 나타냈다. 이는 게이트에서 먼 위치에서의 냉각 속도가 더 빨랐음을 시사한다.

- 가장 먼 위치(샘플 E)에서 미세한 수축 결함이 관찰되었으며, 이는 시뮬레이션 예측과 일치하여 시뮬레이션의 결함 예측 능력을 입증했다.

Figure Name List:

- Figure 1. Shape of tensile specimen

- Figure 2. Finite element models

- Figure 3. Aluminum liquid temperature in casting filling

- Figure 4. Solidification process of the casting

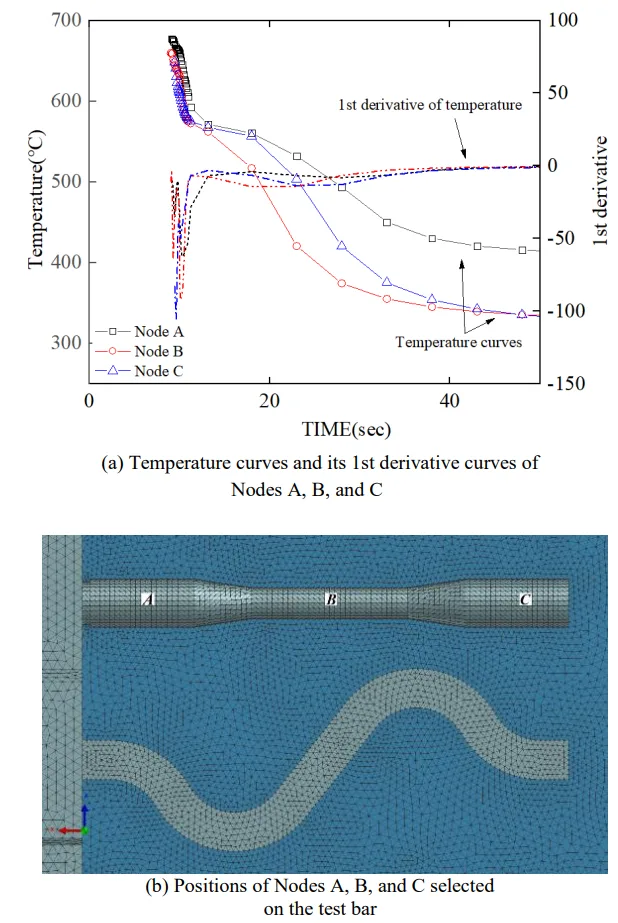

- Figure 5. Temperature changes at different locations during test bar cooling

- Figure 6. Length of S-shaped test bars

- Figure 7. Macroscopic structures and hardness of test bar

7. 결론:

- 새로운 LPDC 테스트 바 금형이 설계되었고, Visual-Environment의 ProCAST 모듈을 사용하여 주입 공정 시뮬레이션을 수행했다. 테스트 바 주조의 최적 공정 변수를 얻었고 결함 형성 가능성을 예측했다.

- 새로운 테스트 바 금형의 유동성 측정 기능에 대한 시뮬레이션 및 검증이 수행되었다. 이 금형은 LPDC 공정 하에서 알루미늄 용탕의 유동성을 결정하는 데 사용될 수 있다.

- 테스트 바 주조품의 해부 및 결정립 관찰 결과, 경도가 업계 표준보다 높다는 것이 밝혀졌으며, 이는 금형의 합리성을 검증했다.

8. 참고문헌:

- [1] T. Liang, Y. Qu, X. Liu, F. Wang, and M. Zhang, "Simulation of filling and solidification processes of rump pan by ProCAST," Advanced Materials Research, vol. 2605, no. 785, 2013.

- [2] S. Lu, F. Xiao, S. Zhang, Y. Mao, and B, Liao, "Simulation study on the centrifugal casting wet-type cylinder liner based on ProCAST," Applied Thermal Engineering, vol. 73, pp, 512-521. 2014.

- [3] J. Wang, P. Fu, H.Liu, D. Li, and Y. Li, "Shrinkage porosity criteria and optimized design of a 100-ton 30Cr2Ni4MoV forging ingot," Mater. Des, vol. 35 pp. 446-456. 2012.

- [4] J. Cheng, Q. Lu, L. Li, H. Li, "A study on the mold of low-pressure casting of aluminum alloy test bar," Special Casting, vol. 3, pp. 67-69, 2014.

- [5] H. Lu, R. Chen, Y. Zhao, L. Wu, Z. Li, and H. Yang, "Numerical simulation and process optimization of aluminum alloy connecting rod based on ProCAST," Advanced Materials Research, vol. 712, 2013.

- [6] X. Hu, L. Xie, J. Zhang, "Self-tempering effect of near eutectic Al-Si casting with different wall thickness solidified and cooled in permanent die," Trans. Nonferrous Met. Soc. China, vol. 21, pp. 2576-2583, 2011.

- [7] S. Lu, F. Xiao, S. Zhang, Y. Mao, and B. Liao, "Simulation study on the centrifugal casting wet-type cylinderliner based on ProCAST," Applied Thermal Engineering, vol. 73, pp. 512-521, 2014.

- [8] H. Liu, F. Feng, C. Yan, and X. Zheng, "Computer simulation of the filling process of air intake hood based on ProCAST," Advanced Materials Research, vol. 1684, no. 487, 2012.

- [9] K. S. Keerthiprasan, M. E. Murali, P. G. Mukunda, S. Ajumdar, "Numerical simulation and cold modeling experiments on centrifugal casting, Metall," Mater. Trans, vol. 42, pp. 144-155, 2011.

- [10] N. Hua, L. Tian, Z. Cao, Z. Yu, F. Cai, "Centroid, area and volume of revolution of a plane figure," Stud. Coll. Math, vol. 16, pp. 50-52, 2013.

- [11] N. Song, Y. Luan, Y. Bai, Z. Xu, X. Kang, D. Li, "Numerical simulation of solidification of work roll in centrifugal casting process," J. Mater. Process. Technol, vol. 28, pp. 147-154, 2014

전문가 Q&A: 자주 묻는 질문

Q1: 이 연구에서 AC4B 알루미늄 합금을 선택한 특별한 이유가 있나요?

A1: AC4B 합금은 상업적으로 널리 사용되는 일본 브랜드 알루미늄 합금이며, 그 조성이 중국 국가 표준인 YL112(YLAlSi9Cu3)와 매우 유사합니다. 따라서 이 합금을 사용한 연구 결과는 실제 산업 현장에서 널리 사용되는 재료에 직접 적용될 수 있어 실용성과 범용성을 높이기 위해 선택되었습니다.

Q2: 금형 설계에 포함된 S자형 시험편의 역할은 무엇인가요?

A2: S자형 시험편은 용탕의 '유동성'을 측정하기 위해 특별히 설계되었습니다. 3mm와 6mm의 두 가지 다른 두께로 설계되어, LPDC 공정 조건 하에서 용탕이 복잡하고 얇은 단면을 얼마나 잘 채울 수 있는지를 평가하는 데 사용됩니다. 이는 주조 공정의 충전 능력을 정량적으로 평가하는 중요한 지표가 됩니다.

Q3: 그림 5는 세 지점(A, B, C)의 온도 곡선을 보여줍니다. 이 곡선들의 1차 미분 값은 무엇을 의미하나요?

A3: 온도 곡선의 1차 미분 값은 냉각 속도를 나타냅니다. 논문에서 이 값이 항상 음수였다는 것은 세 지점 모두에서 큰 온도 변동이나 열적 충격 없이 지속적이고 안정적으로 냉각이 진행되었음을 의미합니다. 이는 건전한 주조품을 얻기 위한 필수적인 조건이며, 금형 설계가 열을 효과적으로 관리하고 있음을 보여줍니다.

Q4: 수축 기공에 대한 시뮬레이션 결과(그림 7c)는 최종 제품의 품질과 어떻게 연관되었나요?

A4: 시뮬레이션은 게이트에서 가장 먼 부분에서 수축이 발생할 가능성을 예측했습니다. 실제 주조품 분석 결과, 가장 먼 샘플 E 위치에서 압탕 공급 효과가 약해져 미세한 수축이 발생했고, 이로 인해 샘플 D보다 경도가 낮게 측정되었습니다. 이는 시뮬레이션이 결함 발생 위치와 원인을 정확하게 예측하는 능력이 있음을 검증한 것입니다.

Q5: 논문은 LPDC와 중력 주조를 비교했는데, 이 새로운 금형을 사용했을 때의 핵심적인 성능 차이는 무엇이었나요?

A5: 논문에 따르면, 이 금형을 사용하여 중력 주조를 시도했을 때 테스트 바 성형이 어려웠고 그 성능 또한 LPDC 공정으로 형성된 테스트 바보다 열등했습니다. 이는 이 새로운 금형 설계가 중력 주조보다는 LPDC 공정의 특성(안정적이고 제어된 충전)에 최적화되어 있으며, LPDC 공정의 우수성을 제대로 평가하는 데 더 적합하다는 것을 명확히 보여줍니다.

결론: 더 높은 품질과 생산성을 향한 길

LPDC 공정에서 일관된 품질을 확보하는 데 가장 큰 걸림돌 중 하나는 성능 평가의 표준 부재였습니다. 본 연구는 LPDC 테스트 바 금형 설계에 시뮬레이션을 접목함으로써 이 문제를 해결할 수 있는 명확한 길을 제시합니다. ProCAST 시뮬레이션을 통해 최적의 공정 변수를 사전에 파악하고 결함을 예측함으로써, 개발 시간과 비용을 절감하고 더 높은 신뢰성을 가진 표준화된 테스트 방법을 확립할 수 있습니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "[Yang Zhao, Bingrong Zhang, Xinping Hu]"가 저술한 논문 "[Design and Verification of a New Test Bar Die for LPDC Process Based on Numerical Simulation]"을 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.18178/ijmerr.9.9.1240-1245

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.